板料渐进冲击成形方法与试验

2014-10-22田德云宋爱平

田德云,宋爱平,张 帅

(扬州大学 机械工程学院,江苏 扬州 225127)

0 引言

传统的板料冲压成形加工存在模具制造成本高、通用性差、板料在冲压过程中起皱等缺陷[1],因此,需要探索一种新型的板料成形方式。板料渐进冲击成形是针对传统冲压成形提出的一种新型板料柔性成形技术,具有低成本、高效率、高柔性的特点,能适用于一般模具无法成形的板料结构,拓展了冷冲压成形的板料范围[2]。冲击杆实现高频往复冲击,板料在冲击动能的作用下产生微小变形,通过数控编程控制冲击杆与板料的相对位置,分层冲击变形,实现不同形状板件的柔性化成形。本文旨在探索板料渐进冲击成形系统的合理设计,以证明渐进冲击成形工艺的方式与可行性。

1 板料渐进成形基本原理

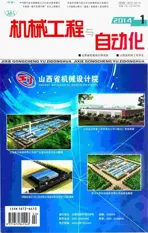

板料渐进冲击成形的基本原理如图1所示,将被加工板料四周用压板夹紧,板料下面放置可压缩弹性物体,板料安装平台实现平移运动(数控X,Y轴运动)。加工时,将冲击器固定在多轴联动数控设备的Z向移动平台上,根据工件的几何形状信息,通过数控程序控制冲击杆以预先设置的路径来实现快速、有序的冲击运动,冲击杆高速冲击板料,使板料逐步变形为所需形状。

渐进成形的思路是将复杂的三维形状分解成一系列二维层,并在二维层上进行塑性加工,实现设计与制造一体化的柔性快速制造[3]。

2 渐进冲击成形加工试验

根据板料下面有无托模可将渐进冲击成形加工方式分为有托模支承和无托模支承(弹性体支承)。

2.1 有托模支承加工方式

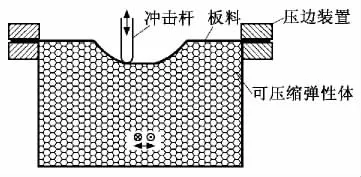

如图2所示,有托模支承加工装置由冲击器(冲击杆)、托模、托模支架和压边块组成。板料成形加工前,不仅需要根据不同的几何形状规划不同的冲击成形路径,而且还需要专门制作托模,使托模的形状和板料所要成形的形状保持一致,这样可保证板料成形的尺寸精度。

图1 板料渐进冲击成形基本原理

图2 有托模支承加工装置结构图

2.2 无托模支承(弹性件支承)加工方式

无托模支承即板料下面没有支承件,冲击杆在计算机系统的控制下直接对板料进行冲击加工。因为冲击杆的高速运动可以使板料产生局部快速变形,冲击接触区域变形明显,而在接触区域周围变形量很小,冲击速度越快板料变形的局部性越明显,这样可以有效地保证板料的成形精度。但是在冲击试验中发现:不论冲击速度多快,冲击接触区域周围都会产生变形,速度越慢,变形量越大。

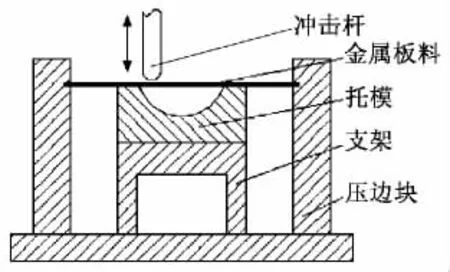

弹性件支承加工装置如图3所示,此装置包括冲击器(冲击杆)、橡胶垫、泡沫块和压边块,泡沫块放在最下面,橡胶垫处于板料与泡沫块之间。制作泡沫块和橡胶垫时应保证泡沫块和橡胶垫要紧贴板料背面,使板料平面处于水平位置。

图3 弹性件支承加工装置结构图

2.3 冲击器的选用

冲击器可以使用气缸式驱动方式,也可以使用机械往复运动机构方式或线圈磁力驱动方式。为保证冲击杆的高频、高速运动,本次试验分别对机械式和气动式冲击器进行研究。

2.3.1 机械往复运动机构方式

机械式冲击器原理图如图4所示,曲轴在输入转矩M作用下作圆周运动,从而带动冲头作上下往复直线运动。将机械式冲击器固定在数控设备上,通过试验发现:①机械式冲击器无法实现真正的高频、高速运动;②板料出现强烈的振动现象,板料变形形态不理想,不利于板料的精确成形;③冲击压力不大,难以成形钛合金和高强度铝合金等板料。

图4 机械式冲击器原理图

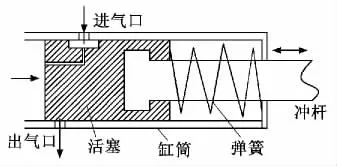

2.3.2 气缸式驱动方式

气缸式驱动方式原理如图5所示,首先气体通过进气口进入缸体,使活塞往右移动,此时出气口被活塞堵住,左边缸筒内压力不断升高,当移动一段距离,活塞最左面移过下方出气口之后,气体便从出气口散出,腔体内压力快速变小,由于右边弹簧处于压缩状态,当腔体压力小于一定值时,弹簧力大于腔体压力,弹簧便会回弹,促使活塞往左移动,腔体压力又慢慢增大,出气口也慢慢地被活塞堵住,活塞又会往右移动,如此一直保持反复运动。

图5 气缸式驱动方式原理图

气缸式冲击器气源来源于空气压缩机,通过调节气压与气体流量大小就可以改变冲击杆的冲击力和冲击速度,控制板料的变形量,以适应不同厚度与不同力学性能的板料。试验中选取冲击器的冲击频率为3 400 r/min,冲击行程为5 mm。

将气缸式冲击器固定在数控设备上,通过试验发现:①气缸式驱动冲击器冲击速度快,频率高;②板料变形形态理想,不会出现振动现象,有利于板料的精确成形;③试验选用的是小型高速气缸,产生的冲压压力对于难以成形的板料还存在困难。

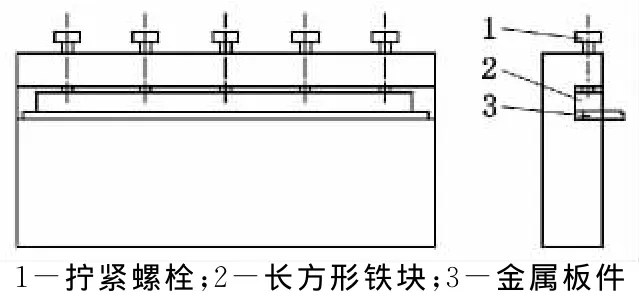

2.4 压边装置的选择

本试验采用的是恒力刚性压边技术,压边装置由4个压边块组成,压边块结构示意图如图6所示。板料四周分别放置在4个压边块的凹槽内,在凹槽内板料的上方放置长形铁块,通过拧紧螺栓压紧铁块,从而使板料四周压紧,通过调节螺栓压紧力可以设置不同的压边力。

图6 压边块结构示意图

通过上述对加工装置结构以及对冲击器选用的讨论,本试验采用的装置结构如图7所示,试验使用的主要设备包括数控铣床(型号HT0304 M)、冲击器、压边装置、可压缩弹性件和空气压缩机。对微型数控铣床进行改装,拆除数控铣床的Z轴装置,将冲击器固定在Z轴移动平台上,板料压边装置固定在工作平台上以实现平移运动。数控铣床自带软件TYPE3雕刻铣编程控制一体化系统,因此可直接输入二维或三维图形来控制加工。不过为了方便修改数控加工程序,试验使用的数控程序是通过Master CA M自动编程,再对生成的程序进行优化处理得到的。

图7 试验装置结构图

2.5 两种加工方式的分析比较

对球面板件渐进成形进行加工试验,加工试验结果见图8、图9。分析加工试验结果,对弹性支撑加工方式和托模支撑加工方式作如下总结:

(1)弹性支承和托模支撑加工方式结构都比较简单,不过弹性支承加工方式加工柔性大,不需要专门制作托模,适合多品种、小批量生产;而托模支撑加工方式需要根据成形件的形状专门制作托模,成形件形状一旦改变,就需要重新制作托模,增加了板件的成形周期。

(2)利用弹性支撑加工方式成形后的板件表面比较光滑,而利用托模支承加工方式成形后的板件形状精度较好。

(3)弹性支承加工方式在成形双凹曲面还存在一定的困难,需要继续探索更加合适的弹性支撑件;而对于托模支承加工方式,只需要制作双凹曲面托模,就可成形出双凹曲面。

图8 弹性体支撑球面板件

图9 托模支撑球面板件

3 结论

(1)板料渐进冲击成形是可行的。

2 冲击变形加工试验中,弹性支承加工方式相对于托模支承加工方式,其加工柔性度更好,托模支承加工方式板件加工精度更高。

(3)刀具在每一层的入刀点上会停留一段时间造成入刀点处出现凹陷,严重影响板件加工的表面质量,因此冲击路径需要进一步改进,探索数控运动平滑路径的生成方法。另外,如何选取合理的冲击动能与冲击速度还需要进一步研究。

[1]宋爱平,易红,汤文成,等.杆系柔性成形模具及其板成形加工关键技术[J].中国机械工程,2005,16(21):1966-1970.

[2]李明哲,蔡中义,崔相吉.多点成形——金属板材柔性成形的新技术[J].金属成形工艺,2002,20(6):5-9.

[3]莫健华,陈正迪,黄树槐,等.金属板料数控渐进成形技术[J].航空制造技术,2002(12):25-27.

[4]张礼峰,宋爱平,黄健伟,等.金属板料高频冲击成形技术研究[J].模具技术,2011(4):5-8.

[5]马晓青.冲击动力学[M].北京:北京理工大学出版社,1991.