活塞膜片式压力补偿器的分析

2014-10-22张云启刘振东

张云启,刘振东

(合肥工业大学 噪声与振动研究所,安徽 合肥 230009)

0 引言

深海压力探测设备必须既能承受深海大水压,又能测量出微小的水压变化。目前解决深海大压力问题的方法有两个:提高耐压壳的抗压能力和进行压力补偿。孟庆鑫等[1]用薄膜片来补偿水下灵巧机械手的指力传感器;美国发明专利7,004,039是一种环境压力补偿的触觉传感器,运用组合的补偿囊消除外部压力的影响[2];D.M.Lane等[3]用硅胶囊封包具有力觉、滑觉的水下灵巧手的指部。然而对于深海长时间探测,以上的几种补偿方式都有很大的缺陷[4-7],如软囊容易被腐蚀、金属膜片式难以胜任深海大的压力平衡。本文提出了一种活塞膜片式压力平衡结构,并对其密封结构性能和动力学特性进行了分析和仿真。

1 压力补偿器的结构及工作原理

图1为压力补偿器的结构原理图。其中,1为不锈钢圆柱外壳,球形上盖有通孔与海水相通;2为活塞组件,分上、下两个不锈钢体,中间固定有金属膜片4,用两个聚四氟乙烯包裹的O型密封圈3密封;补偿器通过法兰5与传感器相连接并与传感器的内部相通。

补偿器工作时,海水通过通孔作用在活塞组件2上,2上的金属膜片4会产生变形从而补偿小的压力差。当压力差增大到一定程度时,2开始移动压缩油液,油液内部压力增大,从而补偿海水压力。

2 密封结构的设计和分析

2.1 O型圈密封

补偿器采用O型圈密封,O型圈属于接触密封,密封元件与被密封件表面接触力的大小是能否密封的重要因素。如图2所示O型圈安装在沟槽中,装配后有一个初始压缩量,这个初始压缩提供密封力。设p m为最大接触压力,p I为平均接触压力,p为液体的压力,如果满足p m>p,则满足静密封要求。

图1 压力补偿器结构原理图

图2 O型圈密封示意图

装置中的O型圈密封为动密封,很难做到无泄漏,但可以控制泄漏量。在两端压力差作用下的泄漏量Q(L/s)可用如下公式计算:

其中:d为活塞直径,m;h为密封径向间隙,m;u为油液的动力黏度,Pa/s;l为密封宽度,m;Δp为两端的压力差,Pa。

由式(1)可知,减小活塞的直径或减小密封的径向间隙均可以减小油液的泄漏,提高密封性能。

2.2 最大接触应力的计算

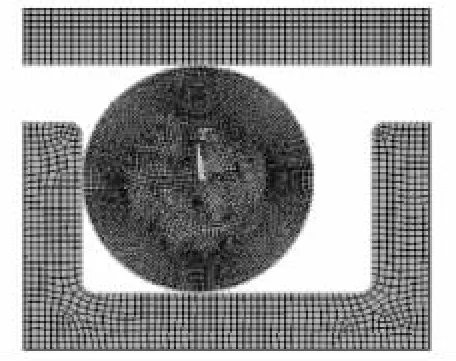

本文利用ANSYS 13.0对O型圈的接触应力进行了分析[8]。计算采用的O型圈材料为丁晴橡胶,硬度为70 HBC,泊松比为0.49;补偿器内壁和活塞的材料为316不锈钢,弹性模量为210 GPa,泊松比为0.3;统一计算单位为:MPa,mm,N。

在ANSYS中对活塞密封结构进行网格划分,如图3所示,橡胶采用单元Plane182,本构模型选取两参数的Mooney-Rivilin模型,补偿器外壳和活塞采用线性实体单元Plane182。模型建立了三个接触对,目标单元采用Tar get169,接触单元为Contact172。根据此压力补偿器的原理,O型圈两侧的流体压力很小,仿真选用0.2 MPa。图4为橡胶圈受预紧压力后的变形。图5为截面直径2 mm、压缩率20%的O型圈的接触应力分布图,图6为O型圈施加了0.2 MPa海水静压差后的接触应力分布图。

图3 活塞密封结构网格图

图4 O型圈受预紧压 力后的变形图

图5 O型圈接触应力分布图

图6 施加海水压差后O型圈接触应力分布图

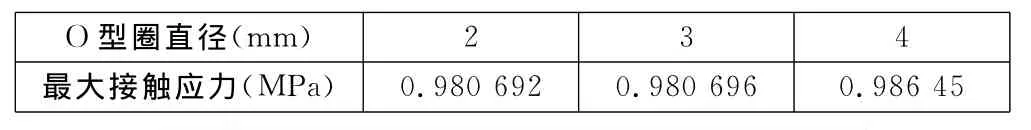

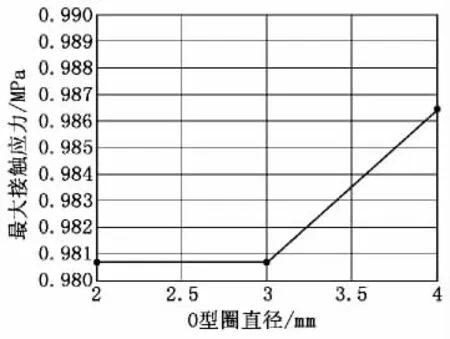

分别对截面直径为2 mm,压缩率为10%,15%,20%,25%的O型圈进行了仿真,不同压缩率下的最大接触应力见表1。此外,分别对压缩率为10%,截面直径为2 mm,3 mm,4 mm的O型圈进行了仿真,施加静压后不同直径O型圈的最大接触应力见表2。

根据表1和表2,可做出不同压缩率下O型圈的最大接触应力图和施加静压后不同直径下O型圈的最大接触应力图,分别见图7和图8

表1 不同压缩率下O型圈的最大接触应力

表2 施加静压后不同直径O型圈的最大接触应力

图7 不同压缩率下O型圈的最大接触应力图

图8 施加静压后不同直径O型圈的最大接触应力图

2.3 O型圈的接触压力

从O型圈上接触表面取10个节点,标出每个节点的坐标和接触压强,利用MATLAB曲线拟合,将所求数据拟合为接触压强y和接触点位置坐标x的9阶多项式y=f(x),则接触压力N可表示为:

其中:D为O型圈安装后的外直径,mm;B为接触长度,mm。

求取不同压缩率下的接触压力N,见表3。

表3 不同压缩率下O型圈的接触压力

通过表1、表2和表3可知:①随着O型圈压缩量和直径的增大,最大接触应力随之增大,且随压缩率的增加会更快更显著增加;②施加0.2 MPa的静水压力后,最大接触应力比施加前明显增加,即O型密封圈在工作时有一定的自密封性能。

3 补偿器的动态特性

由于液体压缩、温度变化以及油液的泄漏,补偿器要对油液体积的变化进行补偿。忽略深海环境下油液内部气体体积,设ΔV(Y)m 为随压力的变化产生的纯油液体积变化,则:

其中:V(Y)为补偿器内部油液体积,m3;β为相对体积压缩系数,MPa-1;p J为静水压力,MPa。相对体积压缩系数β可由下式计算:

其中:a,b均为经验常数。

设ΔV(W)(m3)为随温度变化产生的纯油液体积的变化,则有:

其中:α为体积膨胀系数,℃-1;Δt为温度的变化,℃。由此可得补偿体积ΔV(m3)为:

设 Q为补偿流量(m3/s),有:

其中:A为活塞的横截面积,m3;x为活塞的位移,m。

补偿器内部油压p c随油液体积变化关系为:

由牛顿第二定律,得补偿器工作时动态平衡方程:

其中:p e为海水压力,Pa;f为O型圈与缸体间的摩擦系数;c为油液的阻尼系数;m为活塞的质量,kg。

利用simulink进行仿真,图9为系统模块图,图10、图11为仿真的位移、速度曲线。

图9 系统的simulink仿真模型框图

4 结论

(1)补偿器选用较小直径、较大压缩率的O型圈,并用摩擦系数低的聚四氟乙烯包裹O型圈可以降低初始摩擦力,并具有好的密封特性;减小补偿器的直径也有助于减小初始摩擦力。

(2)补偿器具有很好的动态特性,减小活塞质量有助于提高动态特性。

图10 位移-时间历程曲线

图11 速度-时间历程曲线

[1]孟庆鑫,王华,王立权,等.一种水下灵巧手指端力传感器的研究[J].中国机械工程,2006,17(11):1132-1135.

[2]For d Kennet h.Ambient pressure compensated tactile sensor:United State,7004039[P].2006-02-28.

[3]Lane D M,Davies J B C.The A MADEUS dextrous subsea hand:design,modeling,and sensor processing[J].IEEE Jour nal of Oceanic Eng,1999,24(1):96-111.

[4]孟庆鑫,王茁,魏洪兴,等.深水液压动力源压补偿器研究[J].船舶工程,2000,125(2):60-61.

[5]王勇,刘正士,陈恩伟.软囊式水下力传感器的力学特性与设计原则[J].机械工程学报,2009,45(10):15-21.

[6]王勇,刘正士,陈恩伟,等.膜片式水下力传感器力学特性与设计原则[J].中国机械工程,2008,19(15):1774-1777.

[7]刘焕进,刘正士,王勇,等.波纹管用于水下仪器设备压力平衡的力学性能分析[J].中国机械工程,2012,23(6):712-716.

[8]周志鸿,张康雷,李静,等.O型橡胶密封圈应力与接触压力的有限元分析[J].润滑与密封,2006(4):86-89.