减压蜡油加氢裂化催化剂组合动力学模型

2014-10-22韩龙年方向晨曾榕辉

韩龙年,彭 冲,方向晨,曾榕辉

(1.辽宁石油化工大学,辽宁 抚顺113001;2.中国石化 抚顺石油化工研究院,辽宁 抚顺113001)

加氢裂化是催化裂化与加氢两种反应过程的有机结合,具有原料适应性强、产品质量好、液体产率高且工艺操作灵活性大、环境友好性强等特点[1]。在加氢裂化催化剂组合工艺中,考虑不同烃类组分在催化剂活性中心上的竞争吸附以及反应的先后顺序,在不同的反应区域选择不同类型的催化剂,通过不同类型催化剂性能的互补,实现烃类组分在不同目的产品中的富集,最大限度地提高产品质量。在工艺工程方面,可以实现催化剂床层间少打冷氢,提高下游换热设备的热源温度。加氢裂化装置的氢耗、产品质量以及加工灵活性都可以通过加氢裂化催化剂组合的方式来解决。

Ancheyta[2]系统、全面地介绍了蜡油加氢裂化动力学模型的发展现状及各种模型的优缺点。在已提出的集总动力学模型中[3-13],各自关联了氮含量的影响,引入了催化剂失活函数并能计算氢耗等。Zhao等[14-17]提出的沥青质加氢裂化、加氢改质及加氢裂化反应器模型都属于集总动力学模型的范畴。对于单段串联加氢裂化工艺过程,裂化段反应动力学的研究已比较深入,国内外已开发了大量的商业软件和应用模型[18]。但其适应性仍有不少限制,特别是均针对单个催化剂开发,难于适应不同催化剂组合使用的情况。笔者建立了一个能预测催化剂组合体系产品分布的动力学模型。

1 实验部分

1.1 原料油

伊朗减压蜡油(VGO),其主要性质见表1。由于本研究中控制加氢精制深度一致,以原料油的性质作为裂化段进料的性质,进行动力学模型的计算。

表1 伊朗VGO的主要性质Table 1 Main properties of Iran VGO

1.2 催化剂

抚顺石油化工研究院自主研发的商业加氢裂化催化剂A和B。其中,催化剂A以Y型分子筛为其酸性组分,以 W-Ni为活性组分,分子筛含量高,裂化活性高,对环状烃的裂化选择性也高。催化剂B以改进的无定型硅铝为主载体,以高结晶度、高硅/铝比、耐氮性能好的改性Y型分子筛为主要酸性组分,以W-Ni为主要活性组分,加氢性能和芳烃饱和性能较好,裂化活性低。

1.3 实验装置

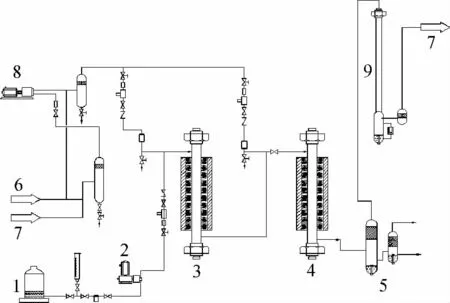

实验在单段串联固定床加氢试验装置上进行,其原则工艺流程如图1所示。催化剂A、B串联装填在裂化反应器4中,其D/dp>18,L/dp>350(D、L、dp分别为反应器内径、床层高度和催化剂粒径,mm)。催化剂组合工艺实验条件:氢分压15.7MPa,精制段和裂化段体积空速(LHSV)分别为1.0h-1和1.5h-1,氢/油体积比分别为900/1和1200/1,裂化段反应温度370~400℃(两催化剂床层之间保持10℃的温差),控制精制油氮含量(质量分数)为15~20μg/g。

图1 单段串联固定床加氢裂化原则工艺流程Fig.1 Schematic flow diagram of a single-stage series fixed-bed hydrocracking reactor system

2 加氢裂化动力学模型

2.1 六集总动力学模型的建立

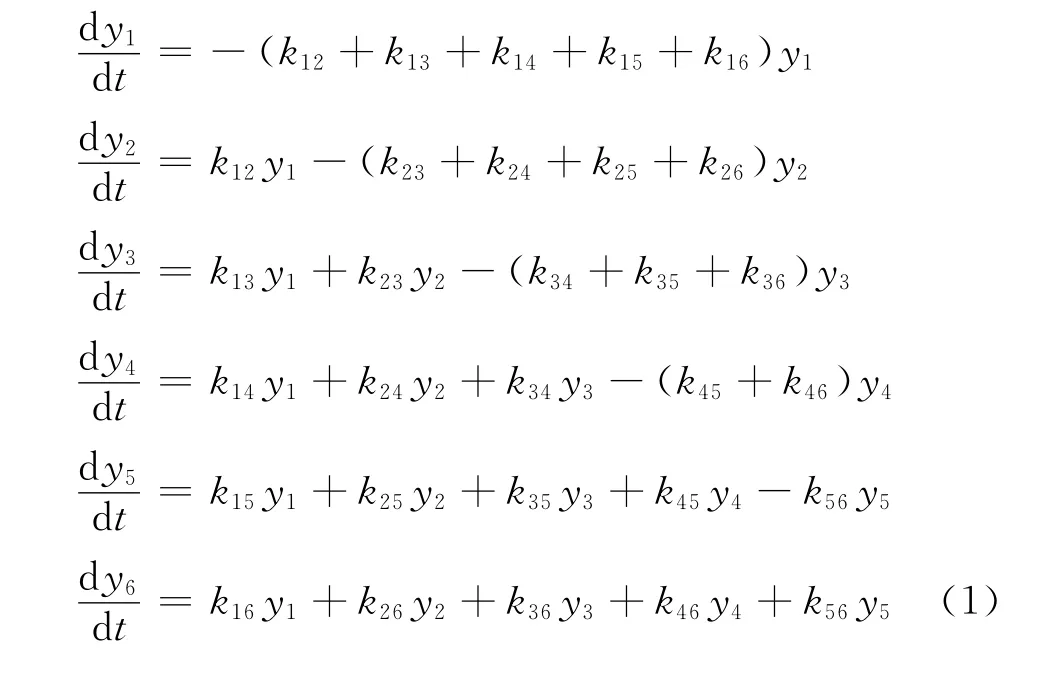

本研究中以固定馏程间隔为集总划分原则,将原料油及加氢裂化生成油划分为6个集总,即减压蜡油-加氢裂化尾油(>360℃)、柴油馏分(290~360℃)、喷气燃料馏分(175~290℃)、重石脑油馏分(65~175℃)、轻石脑油馏分(<65℃)和炼厂气。集总划分适用于2种不同类型的加氢裂化催化剂,分别建立加氢裂化六集总动力学模型,主要用于预测加氢裂化产品分布。六集总间的反应网络如图2所示。

图2 加氢裂化六集总动力学模型反应网络Fig.2 Reaction scheme of six-lumped kinetic model for hydrocracking

假设较重集总可以裂化生成所有比它轻的集总组分,而较轻集总不能生成重集总;忽略内扩散、外扩散以及催化剂失活的影响;集总间所有反应均符合一级动力学方程,且集总间的反应是不可逆的。在上述假设前提下,建立了高压加氢裂化六集总反应动力学模型。由于本研究所用的反应器为长/径比较大的管式反应器,所以模型在初始条件下按平推流模型近似处理,其常微分方程如式(1)所示。

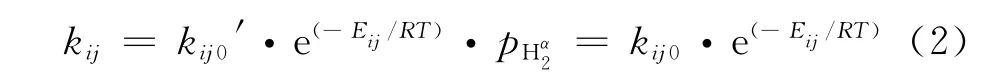

式(1)中,yi表示不同集总的质量分率(i为1~6,1—减压蜡油-加氢裂化尾油、2—柴油馏分、3—喷气燃料馏分、4—重石脑油馏分、5—轻石脑油馏分、6—炼厂气),i越小,集总越重;kij表示i集总反应生成j集总的反应速率常数;kij0表示指前因子;α表示氢分压指数;R表示气体常数;T表示反应温度,℃。

以不同反应温度下加氢裂化实验数据为基础,在Matlab 2011b数值计算软件上编程求取动力学模型参数,主要是反应速率常数指前因子和表观反应活化能。对于组合实验过程,用龙格-库塔算法计算得到停留时间为t时的产品产率,进而与实验结果进行比较。

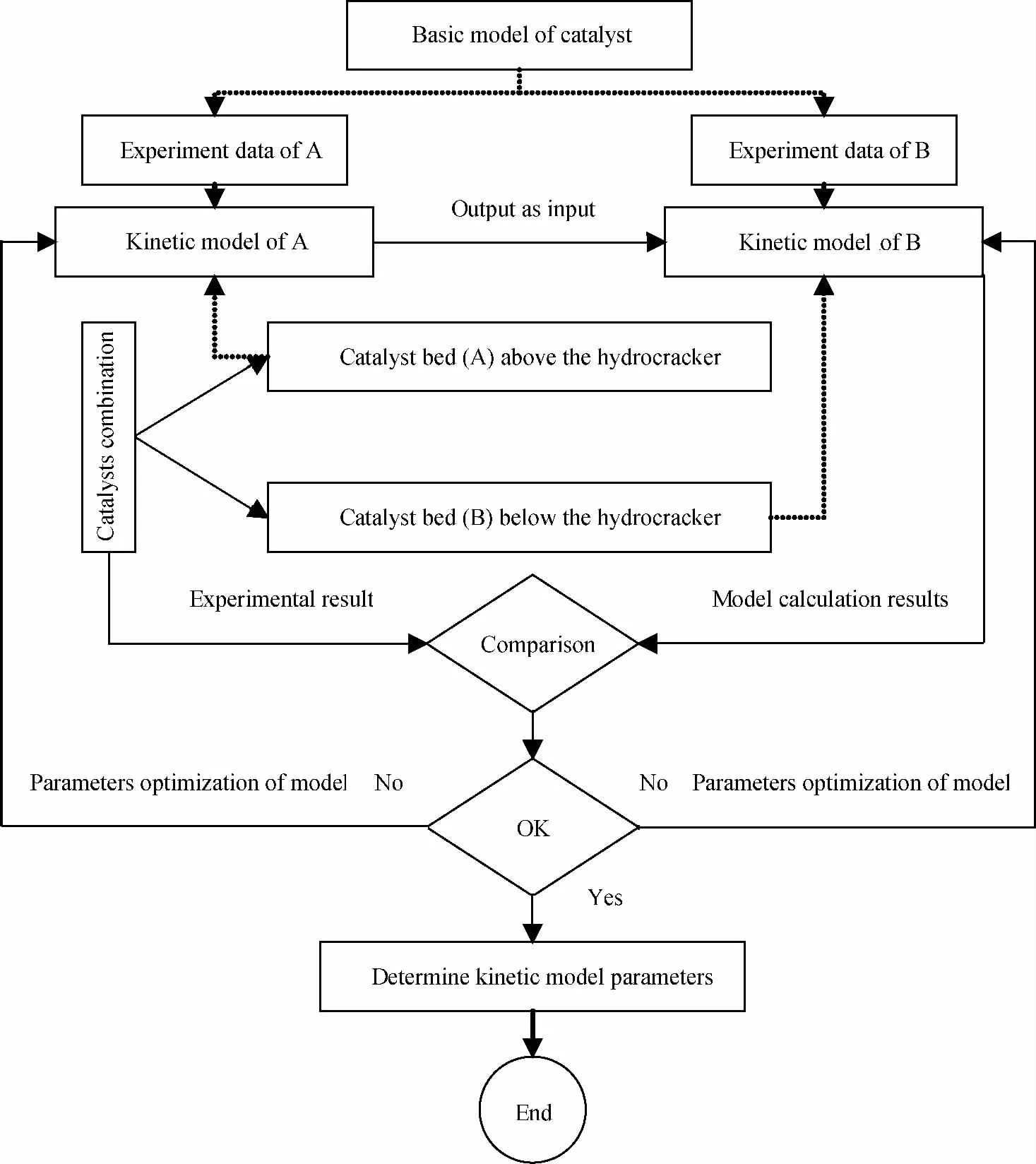

2.2 组合模型的优化求解框架

对于加氢裂化反应器中的催化剂组合装填体系,以催化剂A的动力学模型计算出上床层流出物的产品分布,作为催化剂B动力学模型的输入,计算加氢裂化催化剂组合实验结果。当预测结果与实验结果存在较大误差时,就需要调整部分模型参数,以减小模型的预测误差。通过建立这样一种组合模型的优化框架,可以实现对不同催化剂组合体系实验结果的预测,对于不同的目的产品方案选择不同的催化剂组合体系。加氢裂化催化剂组合体系动力学模型参数的优化求解框架如图3所示。

图3 加氢裂化催化剂组合体系动力学模型参数优化求解计算框图Fig.3 Calculation and optimization flow of kinetic model parameters of hydrocracking catalysts combination system

3 结果与讨论

3.1 单一加氢裂化催化剂动力学模型参数

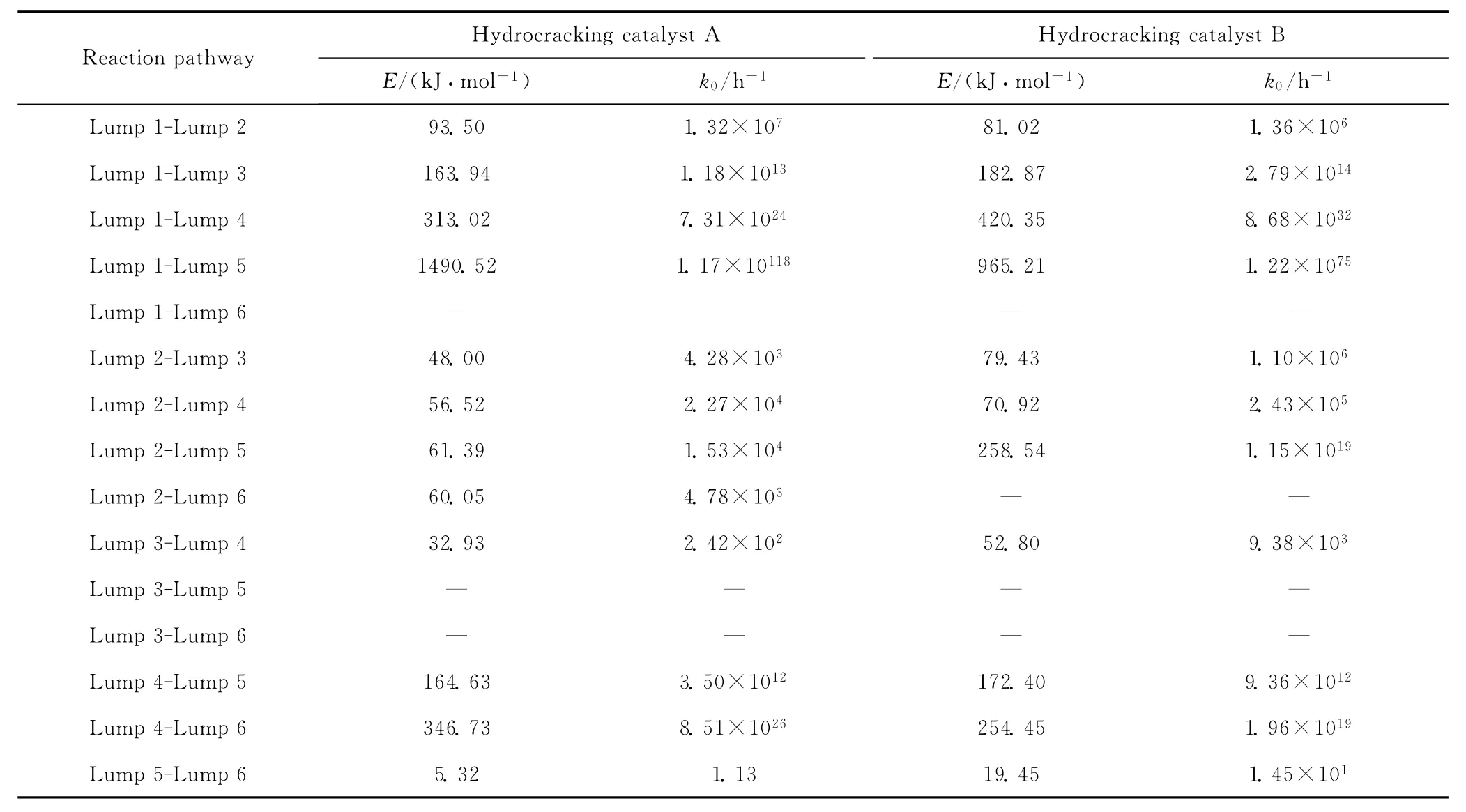

分别建立加氢裂化催化剂A、B的高压加氢裂化六集总动力学模型,在Matlab 2011b数值计算软件上编程求得相应的动力学模型参数,得到预测加氢裂化催化剂组合实验结果的动力学模型参数初值,结果列于表2。从表2可以看出,在原料油转化率相近的情况下,对于绝大多数重集总向轻集总的转化过程,采用催化剂A比采用催化剂B所得集总间的表观反应活化能显著的低,即反应过程所要跨越的能垒较低,尤其是柴油集总向轻集总的转化过程。催化剂A的裂化活性远大于催化剂B,这与催化剂本身的性能指标相符。与催化剂A相比,采用催化剂B的加氢裂化过程的原料油转化为柴油及气体集总的表观活化能较低,这与催化剂B以改进的无定型硅铝为主载体、改进的Y型分子筛为酸性组分有关。

表2 催化剂A、B加氢裂化反应的六集总动力学模型参数Table 2 Six-lumped kinetic model parameters of hydrocracking catalyzed by A,B

3.2 加氢裂化催化剂组合实验产品分布预测

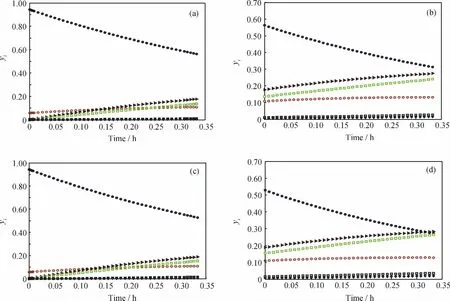

对于加氢裂化催化剂组合技术的两组实验结果(转化率1和转化率2),将原料油集总组成作为催化剂A加氢裂化六集总动力学模型的输入值,计算得到空速3.0h-1时的产品组成,其结果分别示于图4(a)、(c)及表3。将催化剂A动力学模型的输出结果作为催化剂B动力学模型的输入值,计算得到加氢裂化催化剂组合实验结果,见图4(b)、(d)和表3。

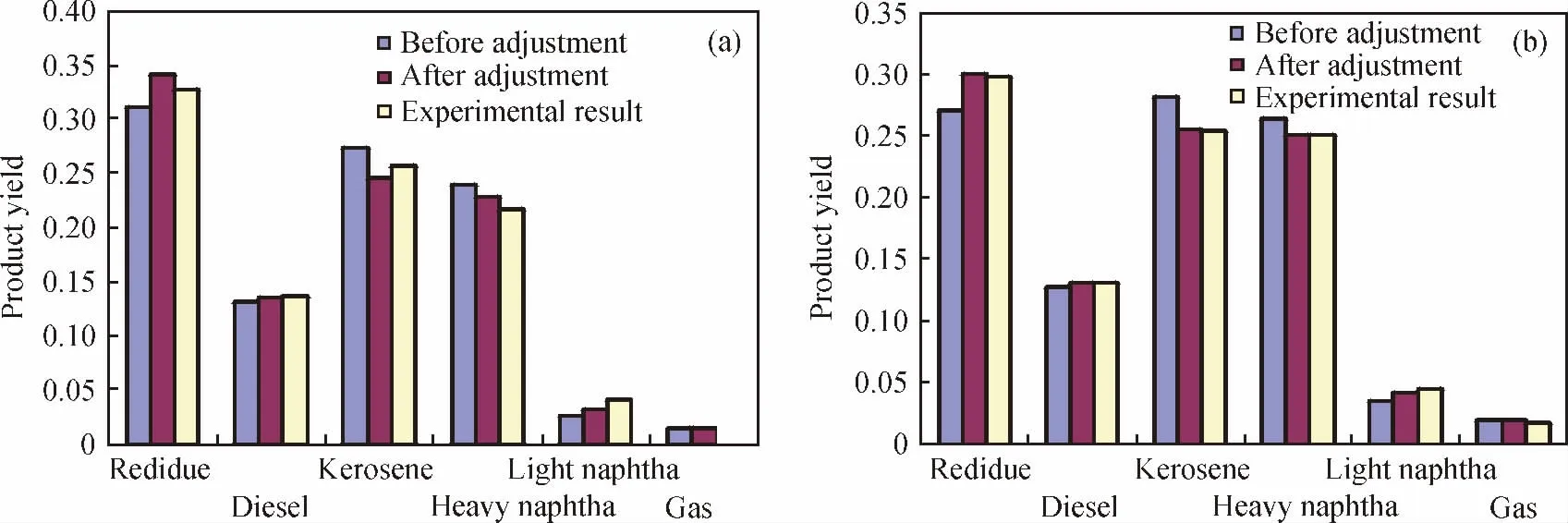

从表3可见,模型计算结果与组合实验结果的一致性并不太好,需要调整部分动力学模型参数,以实现两者间有较好的一致性。主要是因为催化剂A、B的动力学模型针对同一原料,而在组合动力学模型的计算过程中,催化剂A模型的输出作为催化剂B模型的输入,原料的性质不同。通过上述简单分析,调整了加氢裂化六集总动力学模型的相应模型参数。调整后模型计算结果与组合实验结果示于图5。由图5可见,调整部分动力学模型参数后,两者间有较好的一致性。

表3 加氢裂化催化剂组合实验的产品组成的实验值与计算值Table 3 Calculation and experimental results of product composition of hydrocracking catalysts combination

图4 加氢裂化催化剂组合实验所得产品分布计算值Fig.4 Calculated values of product distribution of hydrocracking catalysts combination

图5 调整前后加氢裂化催化剂组合实验的产品分布的计算值与实验值Fig.5 Experimental results and calculation results of product distribution of hydrocracking catalysts combination before and after adjustment

4 结 论

分别以2种不同类型加氢裂化催化剂A和B的实验数据为基础,建立了预测其产品分布的六集总动力学模型。在Matlab 2011b数值计算软件上,通过编程计算得到相应的动力学模型参数。

通过调整部分模型参数后,建立的2种不同类型催化剂A和B的动力学模型很好地预测了加氢裂化催化剂组合实验的产品分布,其预测偏差均小于2%。这种建模思路为实现预测不同类型催化剂的组合实验结果提供了一种可借鉴的方法。

[1]韩崇仁.加氢裂化工艺与工程[M].北京:中国石化出版社,2001:7-10.

[2]ANCHEYTA J,SANCHEZ S,RODRIGUEZ M A.Kinetic modeling of hydrocracking of heavy oil fractions:A review[J].Catalysis Today,2005,109(1-4):76-92.

[3]QADER S A,HILL G R.Hydrocracking of gas oil[J].Ind Eng Chem Process Des Dev,1969,8(1):98-105.

[4]CALLEJAS M A,MARTINEZ M T.Hydrocracking of a Maya residue.Kinetics and product yield distributions[J].Ind Eng Chem Res,1999,38(9):3285-3289.

[5]ABOUL-GHEIT K.Hydrocracking of vacuum gas oil(VGO)for fuels production Ⅱ Reaction kinetics[J].Erdoel Erdgas Kohle,1989,105(7-8):319-320.

[6]OROCHKO D I,PEREZHIGINA I Y,ROGOV S P,et al.Applied over-all kinetics of hydrocracking of heavy petroleum distillates[J].Chemistry and Technology of Fuels and Oils,1970,6(8):561-565.

[7]YUI S M,SANFORD E C.Mild hydrocracking of bitumen-derived coker and hydrocracker heavy gas oils:Kinetics,product yields,and product properties[J].Ind Eng Chem Res,1989,28(9):1278-1284.

[8]BOTCHWEY C,DALAI A K,ADJAYE J.Kinetics of bitumen-derived gas oil upgrading using a commercial NiMo/Al2O3catalyst[J].Can J Chem Eng,2004,82(3):478-487.

[9]BOTCHWEY C,DALAI A K,ADJAYE J.Product selectivity during hydrotreating and mild hydrocracking of bitumen-derived gas oil[J].Energy Fuels,2003,17(5):1372-1381.

[10]AOYAGI K, MCCAFFREY W C,GRAY M R.Kinetics of hydrocracking and hydrotreating of coker and oilsands gas oils[J].Petrol Sci Technol,2003,21(5-6):997-1015.

[11]SADIGHI S,AHMAD A,MOHADDECY S R S.6-Lump kinetic model for a commercial vacuum gas oil hydrocracker[J].International Journal of Chemical Reactor Engineering,2010,8(1):1-24.

[12]SADIGHI S, AHMAD A, RASHIDZADEH M.4-Lump kinetic model for vacuum gas oil hydrocracker involving hydrogen consumption[J].Korean J Chem Eng,2010,27(4):1099-1108.

[13]SANCHEZ S,RODRIGUEZ M A,ANCHEYTA J.Kinetic model for moderate hydrocracking of heavy oils[J].Ind Eng Chem Res,2005,44(25):9409-9413.

[14]ZHAO Y X,LI D,LIN X.Lumping kinetics of asphaltene hydrocracking over Ni-Mo/γ-Al2O3[J].Advanced Materials Research,2012,396:806-810.

[15]ZHANG S G,ZHAO Y X.Molar kinetics in catalytic hydrocracking of asphaltenes[J].Advanced Materials Research,2012,455:533-539.

[16]KUMAR A,SINHA S.Steady state modeling and simulation of hydrocracking reactor[J].Petroleum &Coal,2012,54(1):59-64.

[17]GALARRAGA C E,SCOTT G,LORIA H,et al.Kinetic models for upgrading Athabasca bitumen using unsupported Ni-W-Mo catalysts at low severity conditions[J].Ind Eng Chem Res,2012,51(1):140-146.

[18]方向晨,谭汉森,赵玉琢,等.加氢裂化集总反应动力学模型研究[J].石油学报(石油加工),1996,12(1):33-38.(FANG Xiangchen,TAN Hansen,ZHAO Yuzhuo,et al.Study on hydrocracking lumped kinetic model[J].Acta Petrolei Sinica (Petroleum Processing Section),1996,12(1):33-38.)