焊接后钛材在火电厂烟囱模拟冷凝液中的腐蚀性能研究

2014-10-20孙德利周民刘春波卞海兵

孙德利,周民,刘春波,卞海兵

(1.华电能源股份有限公司,哈尔滨 150000;2.华电郑州机械设计研究院有限公司,郑州 450015)

0 引言

目前,国内大型发电厂的烟气脱硫系统一般采用石灰石-石膏湿法脱硫技术,烟气经过脱硫系统后,转变为潮湿烟气或湿烟气,潮湿烟气主要指加设烟气换热器(GGH)后产生的烟气,湿烟气主要指不加设GGH产生的烟气。湿法脱硫后的湿烟气、潮湿烟气及其产生的冷凝液均具有强腐蚀性[1]。

DL 5022—2012《火力发电厂土建结构设计技术规定》以及GB 50051—2013《烟囱设计规范》在条文说明中提到:钛板方案在国内烟囱防腐工程项目中应用效果最好。但在实际工程项目中,发现个别焊缝附近区域有局部腐蚀的情况。

钛板作为火电厂脱硫湿烟囱中常用且具有广阔应用前景的防腐蚀内筒,提高其寿命和可靠性可以延长烟囱使用时间、减少因烟囱问题造成的大修频次,对提高烟囱防腐工程质量、避免防腐失效、降低建设和维护成本有着十分重要的意义。

为了消除焊缝等处存在的薄弱点,达到钛板防腐的最佳效果,本文模拟现场钛筒焊接情况,在实验室内优选了3种焊接工艺参数对TA2纯钛板进行了搭接焊,并对焊接件进行耐蚀性试验,目的是筛选出一种焊接工艺参数,使其具有最好的耐蚀效果。通过对焊接件静态腐蚀性能进行测试(主要包括静态电化学和浸泡失重测试),初步确定了钛板及其焊件在模拟脱硫湿烟囱冷凝液中的腐蚀行为。

1 材料制备过程及试验方法

1.1 材料制备

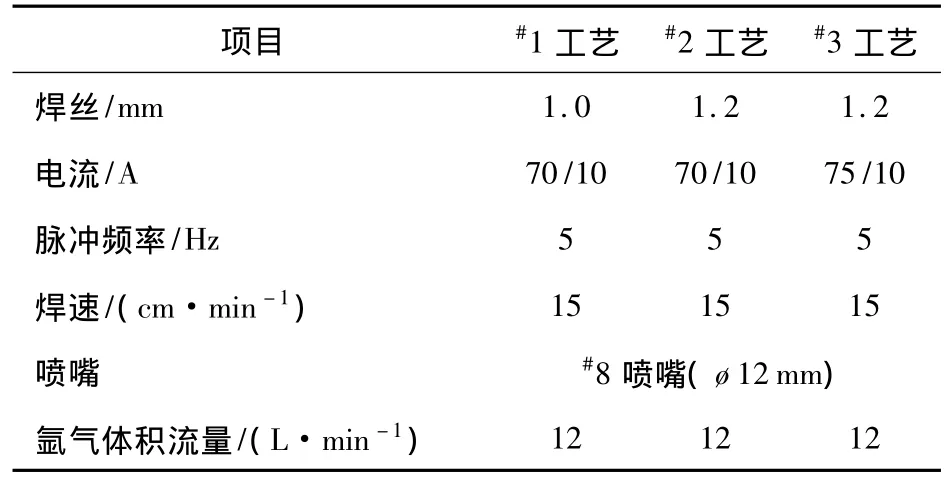

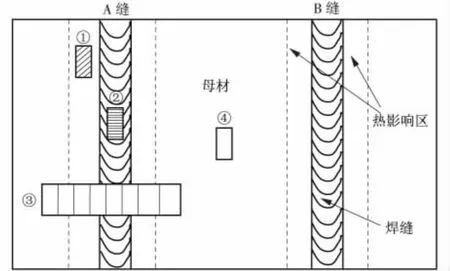

焊接所用钛板为宝钛生产的TA2纯钛板,厚度为1.5 mm,焊接工艺由中国科学院金属研究所材料特种制备与加工研究部制定。此次焊接采用脉冲钨极氩弧焊的方法,焊接方式为搭接焊,如图1所示。焊接所用TA2纯钛板尺寸为200 mm×150 mm(下板,2块)和200mm×75mm(上板,1块)。焊接时先焊A道焊缝,不等上板冷却直接焊接B道焊缝。正面焊缝采用氩气保护,背面焊缝无氩气保护。根据纯钛板脉冲钨极氩弧焊相应的规范,初步确定了3套焊接工艺参数,见表1。

图1 TA2纯钛板焊接示意

表1 TA2纯钛板脉冲钨极氩弧焊焊接工艺参数

1.2 静态电化学试验

静态电化学试验的目的是研究TA2纯钛板及其焊件在模拟烟囱冷凝液中的腐蚀行为,即母材(BM)、焊缝(WM)和热影响区(HAZ)的耐蚀性,并从3种焊接工艺参数中筛选出具有最佳耐蚀性能的最优化工艺参数。同时,考虑焊接时首道焊缝(A道)的热量可能会对第2道焊缝(B道)产生影响,以及正面焊缝(有氩气保护)和背面焊缝(无氩气保护)耐蚀性可能存在差异,此次试验还研究了焊接顺序对耐蚀性的影响以及焊缝正面、背面耐蚀性的差异。

根据以上目的对焊件进行取样,其示意图如图2所示。图中:①热影响区试样尺寸为5 mm×10 mm,A缝正面、背面各3个,B缝正面、背面各3个;②焊缝区试样尺寸为5 mm×10 mm,A缝正面、背面各3个,B缝正面、背面各3个;③焊缝 +热影响区+母材综合试样尺寸为5 mm×20 mm,A缝、B缝各4个;④母材5 mm×10 mm,共3个。①热影响区、②焊缝区和④母材用于静态电化学试验;③焊缝+热影响区+母材的综合试样用于浸泡失重试验。

图2 TA2纯钛板焊接取样示意

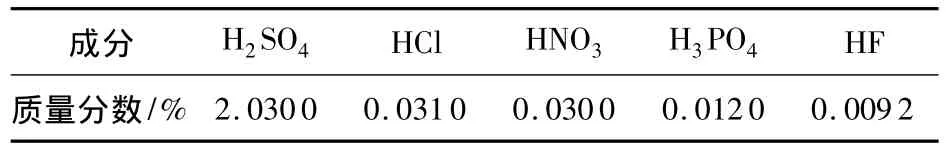

根据国内几家电厂现场脱硫湿烟囱冷凝液成分分析结果[2],取每种成分的上限值作为此次试验模拟冷凝液的成分,具体见表2。静态电化学测试所用装置为三电极体系,如图3所示。试样为工作电极,铂片为对电极,参比电极为饱和甘汞电极(SCE)。

表2 烟囱冷凝液的模拟液成分

试验前所有试样均经过#800 SiC砂纸打磨,测试温度为室温,测试体系为开放体系,不除氧。每次测试极化曲线之前都进行1 h的开路电位(OCP)测试,待OCP稳定后再进行极化曲线测试。

1.3 浸泡失重试验

浸泡失重试验采用的试样为焊缝+热影响区+母材的综合试样,焊接的正面与背面保持原表面状态不变,侧面用#5000 SiC砂纸打磨。浸泡所用溶液为模拟冷凝液,溶液体积的确定以及测试过程中的注意事项参考了JB/T 7901—2001《金属材料实验室均匀腐蚀全浸试验方法》和ASTM G31-72—2004《Standard Practice for Laboratory Immersion Corrosion Testing of Metals》。

图3 静态电化学试验装置

2 结果及讨论

2.1 腐蚀电化学行为

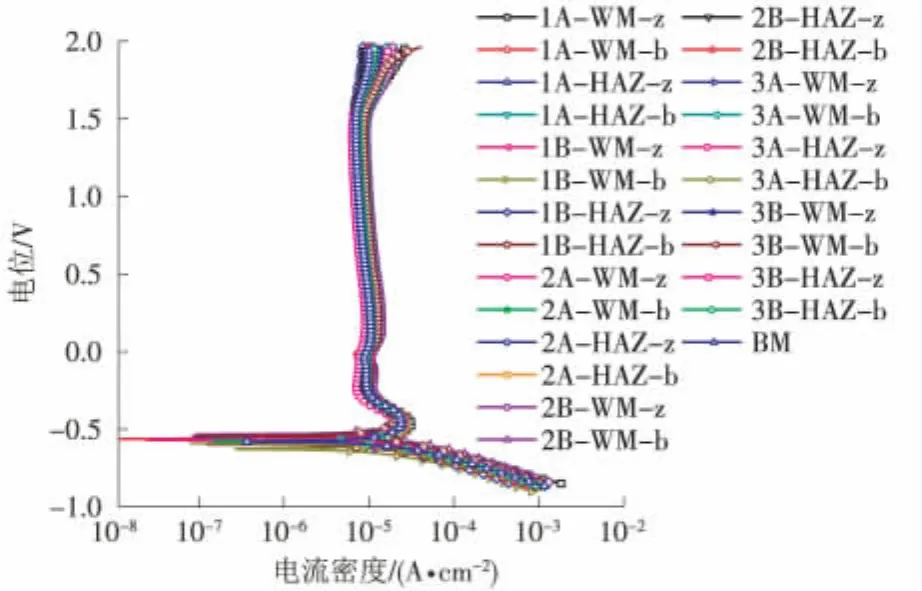

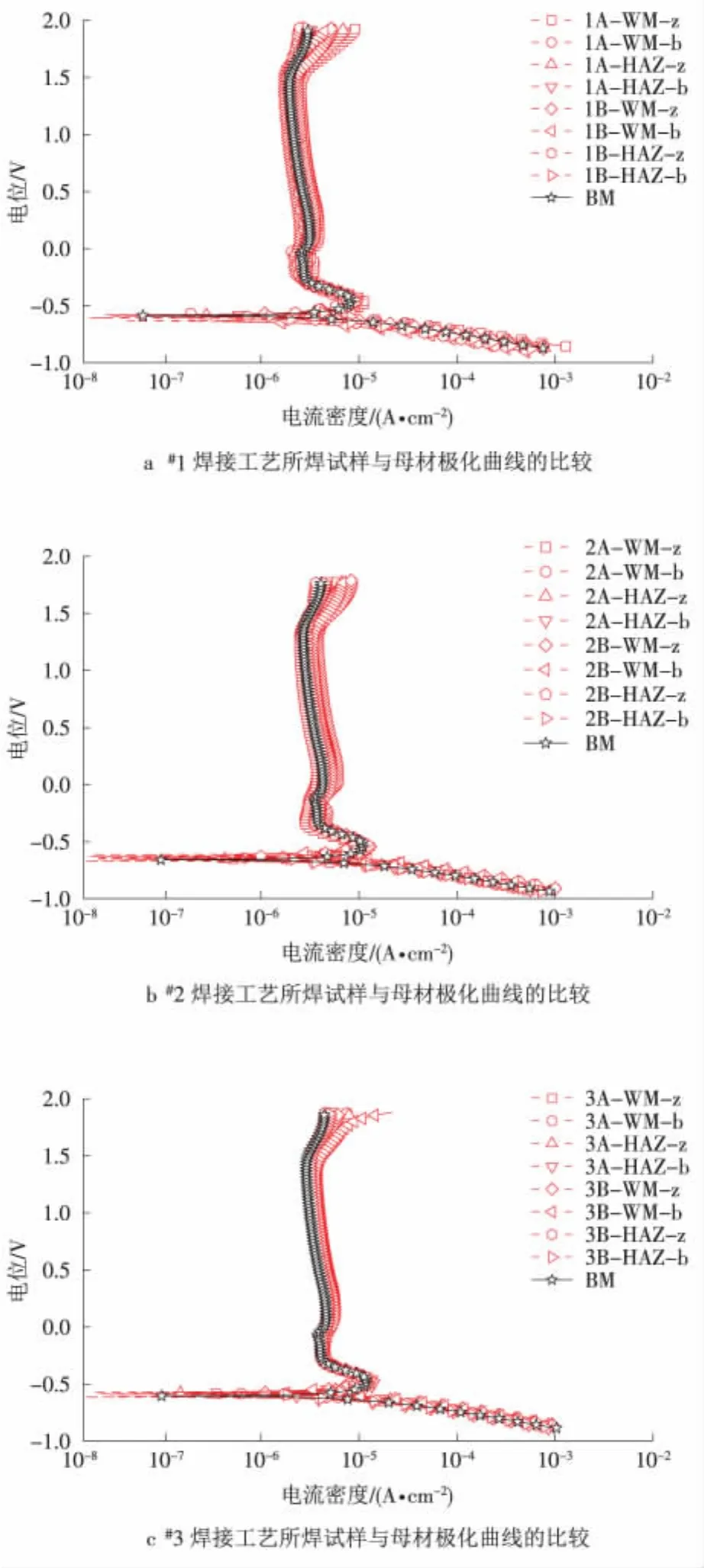

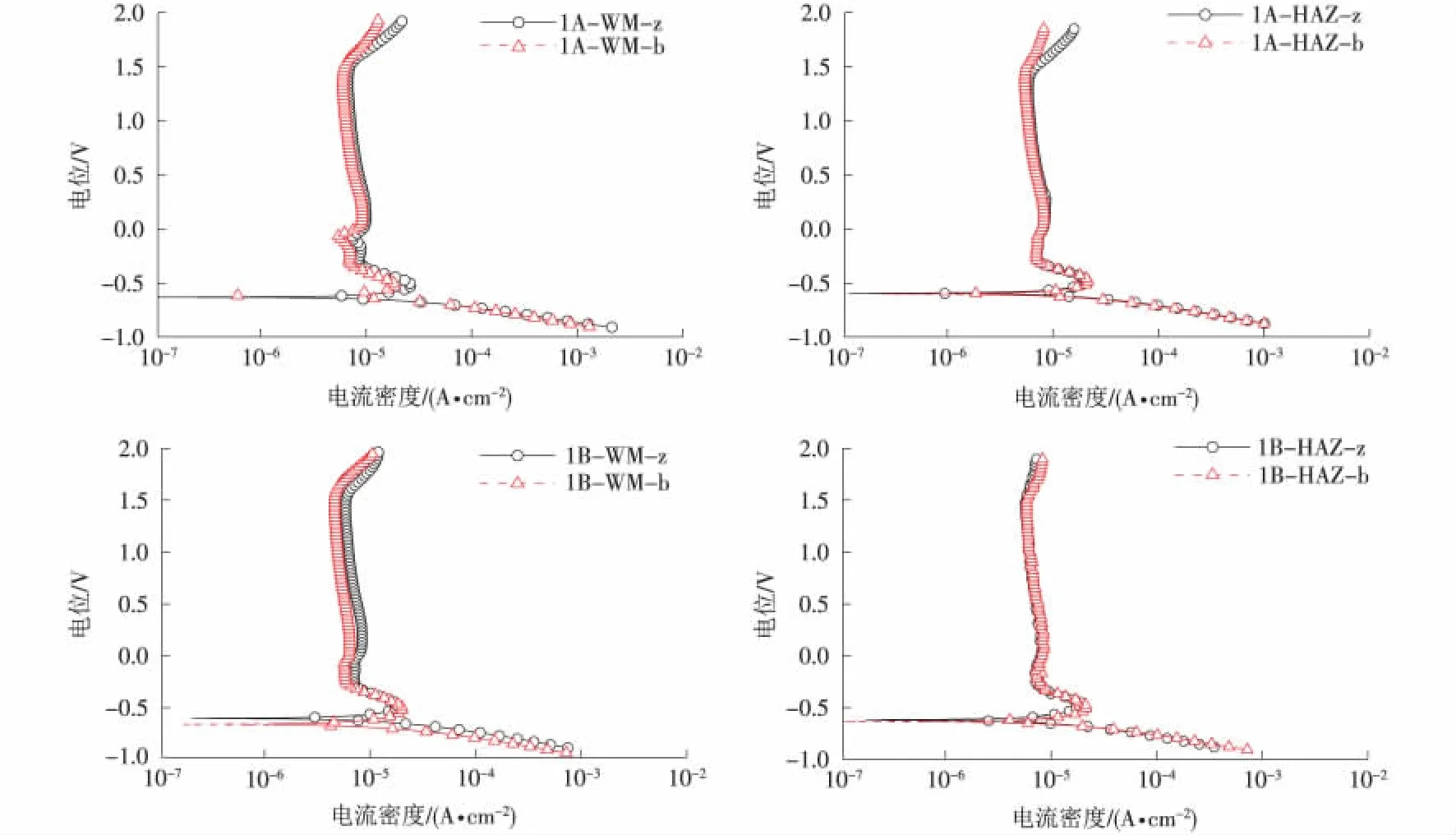

静态电化学所有测试试样的极化曲线如图4所示。图中:1,2,3为焊接工艺参数;A,B为焊缝;WM为焊缝区;HAZ为热影响区;z为正面;b为背面;BM为母材(下同)。例如:1A-WM-z表示#1工艺焊接的A道焊缝的焊缝区正面试样。从图4中可以看出,无论是母材还是焊件(焊缝区、热影响区),其极化曲线都呈现出明显的活化-钝化行为,说明TA2纯钛板及其焊件在模拟冷凝液中并未发生自钝化。

图4 所有试样的极化曲线

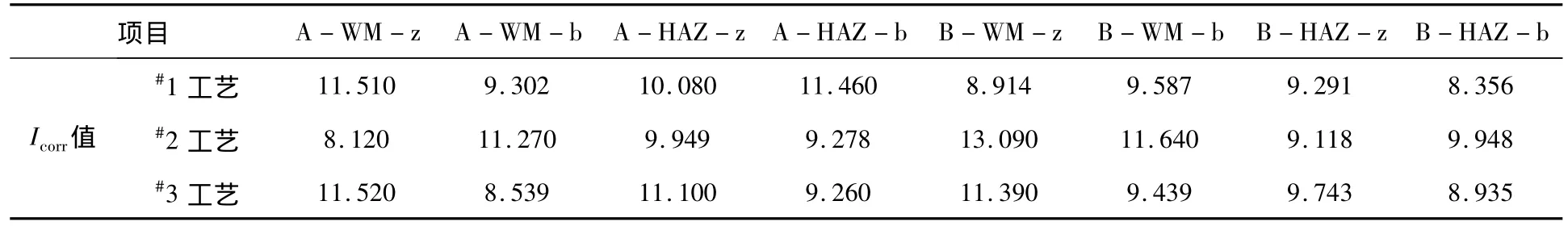

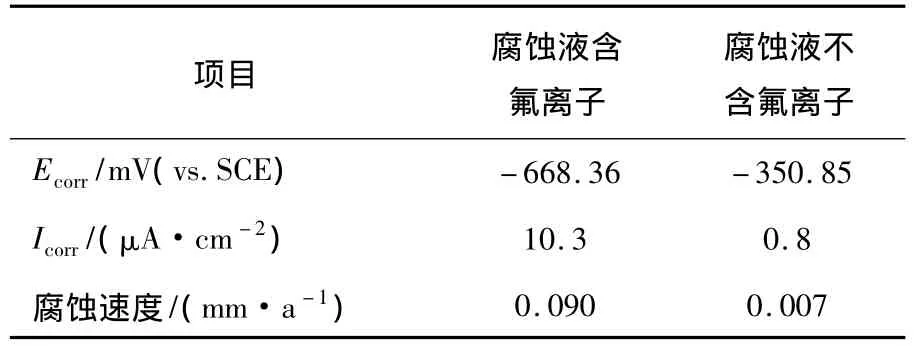

对极化曲线的强极化区进行Tafel拟合可得到自腐蚀电流密度(Icorr)和自腐蚀电位(Ecorr),其中Icorr的大小可以直接反映材料的耐蚀性。拟合出来的所有测试试样的Icorr见表3,由表3可以看出,TA2纯钛板及其焊件在模拟冷凝液中,Icorr为 8.12~13.09μA/cm2,由此可计算出年腐蚀速度为0.07~0.11 mm/a。查阅相关文献发现[3],氟离子的存在能显著降低纯钛的耐蚀性,尤其是在酸性条件下,含量极低的氟离子便能使纯钛表面保护性的TiO2膜溶解,从而严重影响耐蚀性能。为了验证是否是氟离子使得所测年腐蚀速度偏大,对TA2纯钛板在不含氟离子、其他成分相同的腐蚀液中的耐蚀性进行了初步测试,测试结果与TA2纯钛板在含氟离子模拟冷凝液中的结果对比如图5所示。从图5中可以看出,TA2纯钛板在不含氟离子的模拟冷凝液中的耐蚀性明显提高。根据TA2纯钛板在2种腐蚀液中所测极化曲线拟合出来的Ecorr和Icorr,以及由此计算出的年腐蚀速度见表4。由表4可以看出,TA2纯钛板在不含氟离子腐蚀液中的Icorr要明显小于其在含氟离子腐蚀液中的Icorr,前者年腐蚀速度是后者的10倍多,且远低于0.03 mm/a。由此可见,微量的氟离子能显著影响TA2纯钛板的耐蚀性。

表3 强极化区Tafel拟合出的Icorr值 μA/cm2

表4 TA2纯钛板在2种腐蚀液中的耐蚀性数据

2.2 焊接工艺对耐蚀性的影响

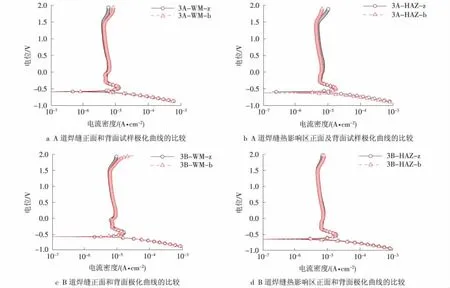

#1,#2,#3焊接工艺所焊焊件与母材的耐蚀性能比较如图6所示。从图6中可以看出,3种焊接工艺对应试样与母材的极化曲线十分接近。由此可以确定,#1,#2,#3焊接工艺对TA2纯钛板在模拟冷凝液中的耐蚀性影响很小。

图6 焊件与母材极化曲线的比较

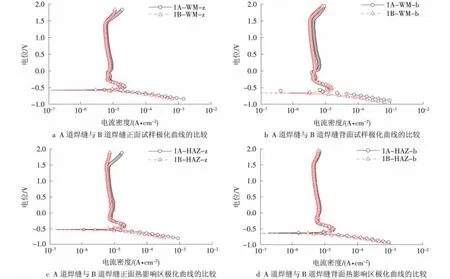

2.3 焊接顺序对耐蚀性的影响

按照表1的工艺参数对TA2纯钛板进行焊接,焊接过程中发现:使用1.2 mm钛丝焊接的效果较好,且焊接过程易操作;首道(A道)焊缝保护较好,第2道(B道)焊缝由于首道板热的影响,颜色差于第1道焊缝。

图7 #1焊接工艺制得的试样中A道焊缝与B道焊缝极化曲线比较

#1焊接工艺所焊焊件的A道焊缝与对应的B道焊缝之间耐蚀性能的比较如图7所示,图中各分图表示同一焊接工艺所焊接的A道焊缝和B道焊缝相同部位试样极化曲线的对比。由图7可以看出,无论是焊缝区还是热影响区,A道焊缝和B道焊缝之间的耐蚀性差异很小,而采用#2,#3焊接工艺所焊焊件的耐蚀性比较结果与#1焊接工艺相同。由此可以确定,焊接顺序对TA2纯钛板在模拟冷凝液中的耐蚀性影响很小。

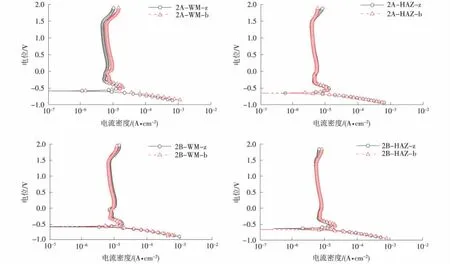

2.4 正面和背面焊缝耐蚀性的差异

#1焊接工艺所焊焊件正面与背面之间耐蚀性能的比较如图8所示,图中各分图表示同一焊接工艺所焊接同一道焊缝相同部位的(焊缝区、热影响区)正面与背面试样极化曲线的对比。从图8中可以看出,无论是A道焊缝还是B道焊缝,其正面与背面之间的耐蚀性差异很小,采用#2和#3焊接工艺所焊焊件正面与背面之间耐蚀性能比较结果与#1焊接工艺相同,比较结果如图9、图10所示。由此可以确定,TA2焊件正面与背面在模拟冷凝液中的耐蚀性差异很小。

2.5 最优化焊接工艺参数

图8 #1工艺焊缝正面与背面极化曲线的比较

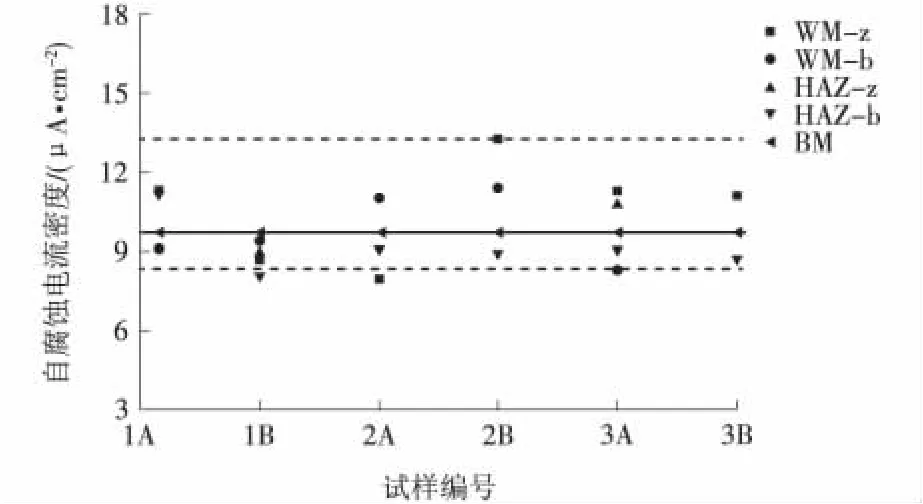

#1,#2,#3焊接工艺所焊焊件在模拟冷凝液中的自腐蚀电流密度Icorr与母材的比较如图11所示,图中横线表示母材的Icorr,Icorr越小表示耐蚀性越好。从图11中可以看出,#1和#3焊接工艺所焊焊件的Icorr在 Icorr.mucai±2 μA/cm2之内,且多数比母材的 Icorr小。结合图6~图10可以看出,#3焊接工艺所焊焊件的耐蚀性与母材最为接近,且焊接顺序以及正面、背面之间的差异最小。由此可以推断,3种焊接工艺中#3为最优化的焊接工艺参数。

2.6 浸泡质量变化试验

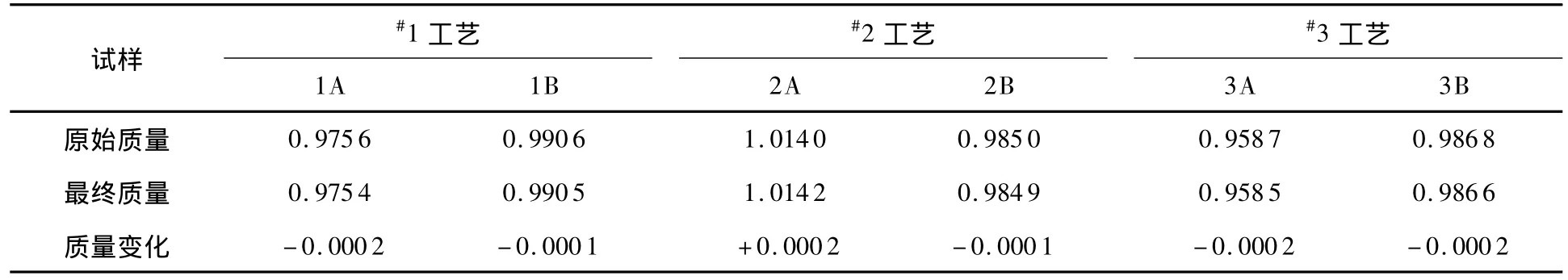

浸泡失重实验的装置如图12所示,浸泡1个月后的失重数据见表5。从表5中数据可以看出,试样在浸泡1个月后质量几乎没有变化,这可能是2方面原因造成的:一方面可能是由于试样的正面、背面为焊接的原始状态,表面具有较厚的氧化膜,从而保护了内部金属的进一步溶解;另一方面可能是由于在浸泡过程中生成了氧化膜。根据ASTM标准,金属钛表面的氧化膜与机体结合非常牢固,很难用常规的化学或机械-化学方法去除,因此金属钛在浸泡试验中会增重。就该试验而言,可能是生成氧化膜导致的增重与浸泡初期钛溶解导致的失重相当,使得浸泡1个月后质量几乎不变。

图9 #2工艺焊缝正面与背面极化曲线的比较

图10 #3工艺焊缝正面与背面极化曲线的比较

图11 焊件与母材自腐蚀电流密度的比较

图12 浸泡质量变化试验装置

表5 浸泡1个月后的质量变化数据 g

3 结论

(1)用3种脉冲钨极氩弧焊工艺参数对TA2纯钛板进行搭接焊,焊接效果均良好。

(2)TA2纯钛板及其焊件在模拟烟囱冷凝液中表现为活化-钝化行为,腐蚀速度为0.07~0.11 mm/a。初步验证表明,年腐蚀速度过大是模拟冷凝液中的氟离子导致的,当模拟冷凝液中不含氟离子时,TA2的腐蚀速度变为0.007 mm/a,其寿命远大于火电厂设计寿命。

(3)3种焊接工艺所焊焊件的耐蚀性与母材相当,且焊接顺序以及焊件正面、背面对耐蚀性的影响很小。

(4)3种焊接工艺参数中,#3工艺参数最优。

(5)浸泡1个月后试样质量变化几乎为0,这可能是由于生成氧化膜或原始焊接表面具有较高耐蚀性造成的。

[1]中国大唐集团科技工程有限公司.火电厂脱硫烟囱防腐技术[M].北京:中国水利水电出版社,2010:1-14.

[2]桑临春.谈烟囱防腐材料的检测方法及性能评价[C]//2011火电厂烟囱防腐技术交流研讨会论文集.大连:中国电力企业联合会,2011.

[3]M J Mandry,G Rosenbla.Effect of fluoride ion on anodic behavior of titaniumin sulfuric-acid[J].Journal of the Electrochemical Society ,1972(119):29-33.