翻车机内车辆脱轨事故原因分析及措施

2014-10-20郑微波

郑微波

(华电贵港发电有限公司,广西 贵港 537138)

0 引言

翻车机是一种采用机械动力将车辆翻转到一定角度而卸出其中物料的设备,是目前大中型火力发电厂普遍采用的一种卸车设备,该机卸车效率高,对车辆损伤小,节省了劳动力,能够适应现代化大运量、高速度的要求。虽然翻车机的设计技术已日趋成熟,但每年仍有不少翻车机发生机内车辆脱轨事故,对企业造成了严重损失。因此必须采取有效措施,以防止车辆脱轨事故的发生。

1 翻车机概况

1.1 主要性能参数

华电贵港发电有限公司(以下简称贵港发电公司)配备2台FZC1-2 C型转子式翻车机作为主要卸煤设备,该型翻车机于2006年11月投入运行。该机主要适用于翻卸C60~C65A型车辆,也可翻卸C70型车辆。该机的额定翻转质量为100 t,最大翻转质量为110 t,回转角度165°,回转周期为56~60 s,驱动电动机功率为2×45 kW;变频调速范围为0~1.1 r/min;液压系统工作压力为3.0~4.5 MPa。

1.2 主要组成机构及其作用

C型翻车机主要由转子、压车装置、靠车装置、托辊装置、传动装置和液压系统等组成。转子的作用是承载待卸车辆并与车辆一起翻转、卸料;压车装置的作用是由上向下压紧车辆,在翻车机翻转过程中支承车辆并避免车辆受到冲击;靠车装置的作用是侧向靠紧车辆,在翻车机翻转过程中支承车辆并避免车辆受到冲击;托辊装置的作用是支承翻车机翻转部分在其上旋转;传动装置的作用是驱动翻车机转子部分翻转;液压系统的作用是控制靠车板及压车梁上的油缸伸缩。

2 翻车机卸车方式及工作流程

2.1 卸车方式

翻车机可分为自动卸车、手动卸车及调试卸车3种卸车方式,其中在自动卸车及手动卸车时,翻车机与重调机以及翻车机各机构之间存在联锁保护,当前一流程未完成时,不启用翻车机下一流程。在调试方式下,翻车机与重调机的联锁保护被解除,翻车机各机构之间的联锁保护部分被解除。

2.2 卸车工作流程

2.2.1 自动方式

当翻车机在零位且与重车线轨道对齐时,车辆由重调机牵入翻车机定位,重调机自动摘钩并驶离翻车机翻转区域。翻车机压车梁向下压紧车辆,当油压满足设定值要求时,靠车板从车辆侧面靠出到限位,翻车机开始正向翻转卸料。当翻转至70°时,进行一次油压检测,若车辆未压紧则停止翻转并返回零位,压紧后继续翻转。当翻转至165°时,翻转机减速并缓慢停止制动,5 s后翻车机回翻返回零位。当接近零位时,翻车机转速降至1/6~1/5额定转速,呈爬行状态平稳回零。回到零位且对齐轨道后,压车梁抬起到限位,靠车板收回到限位后停止动作,重调机将翻车机内的空车推出平台并牵入下一辆重车,至此完成一个工作流程。

2.2.2 手动方式

手动方式与自动方式的不同之处在于每个工作流程完成后,不能自动进入下一个流程,需要手动操作才能进入下一个工作流程。例如翻车机压紧车辆且油压满足条件后,需手动进行靠车操作,靠车到位后,再进行翻车机正翻操作。

2.2.3 调试方式

若采用调试方式,翻车机各机构的动作执行可不按正常流程进行。在正常情况下,翻车机应先压车再靠车,但在调试方式下可先靠车再压车。该方式主要用于检修人员检修翻车机某机构时进行单体试运以及异形车辆的翻卸。

3 事故原因分析及对策

3.1 翻转中误按“松压”按钮

3.1.1 事故过程

2007-01-24 T 18:10,翻车机值班员手动操作#1翻车机进行翻车作业。当翻车机卸煤完毕后按“回翻”按钮时,误按成“松压”按钮,此时压车梁松压,车辆脱轨。

3.1.2 事故原因分析

(1)翻车机值班员进行翻车作业时精力不集中,由于“回翻”按钮在“松压”按钮的正上方,2个按钮之间的垂直距离较近(约1 cm),因此夜间操作极易按错按钮,造成设备误动。

(2)事故发生后,经现场试验和与厂家技术人员联系,确认翻车机可编程逻辑控制器(PLC)在设计上存在重大漏洞,即翻车机在手动方式卸车过程中,按下“松压”按钮,压车梁能够松压抬起,在翻转中没有对压车梁松压进行闭锁。一旦值班员在翻车机翻转过程中按下“松压”按钮会使压车梁松压,造成车辆脱轨。

3.1.3 采取的措施

(1)组织全体翻车机值班员对此事故深刻反思,吸取经验教训,加强教育和培训,强化员工安全意识,提高岗位操作和反违章技能,杜绝类似误操作事故再次发生。

(2)对翻车机PLC逻辑及保护进行全面排查,修改手动翻车时压车梁松压PLC逻辑。修改逻辑后,在翻车机翻转过程中,按下“松压”按钮,由于没有翻车机零位信号,松压动作条件不满足,压车梁将不会松压。这样即使值班员在手动翻车过程中误按“松压”按钮,压车梁也不会松开,从根本上避免了因误按按钮而引发的车辆脱轨事故。

3.2 翻转中靠车板未靠到位

3.2.1 事故过程

2009-03-09 T 21:10,#1翻车机按自动方式卸车。当翻车机正翻到30°时,迁车台侧值班员突然发现翻车机出车端上、下靠车板未完全靠出,车辆正沿着靠车板缓慢滑动,于是立即按下迁车台就地操作箱上的“急停”按钮,#1翻车机系统总电源跳闸,翻车机系统设备全部停止运行,检查发现翻车机出车端侧车辆的2个行走轮脱出轨道约3 cm,行走轮的弹簧及其他部件未脱落。

3.2.2 事故原因分析

(1)由于翻车机值班员工作经验不足,对设备运行中的重点监视部位不清楚。迁车台侧值班员只注意监视迁车台的运行状态,没有同时注意翻车机翻转过程中靠车板及压车梁状态,导致没有及时发现翻车机出车端靠车板未靠到位,造成车辆部分脱轨。

(2)靠车板的4个靠车液压油缸动作速度不一致,进车端上、下油缸伸出速度快于出车端上、下油缸。当进车端上、下油缸伸出到位时,由于靠车杆被车辆的车梆压入,使靠车板到位限位开/关动作,发出靠车到位信号,同时控制油缸伸出的4个电磁换向阀线圈失电阀芯关闭,导致出车端上、下油缸未伸出到位,出车端靠车板未靠到位,靠车板倾斜。

(3)翻车机的PLC逻辑设计存在安全隐患。其正翻逻辑为:车辆在翻车机内定位→靠车板从车辆侧面靠出,靠车板到位(满足条件为有靠车到位信号)→翻车机正翻慢速启动,同时压车梁向下压车→当翻车机翻转至35°时,压车梁将车辆压紧。如果值班员未注意到靠车板未靠到位,但靠车信号已发出,翻车机满足翻转条件开始翻车,就很容易出现上述脱轨事故。

3.2.3 采取的措施

(1)加强翻车机值班员岗位技能培训,应重点培训翻车机系统重点监控部位的值班人员。培训后进行考试,考试不合格者内部待岗,直到培训合格后再上岗。

(2)对4个靠车液压油缸的动作速度进行检测,对于动作速度明显过慢的油缸,通过调节油缸上的单向节流阀,提高其动作速度,使4个油缸的动作速度尽量保持一致,不同步时间小于1 s。

(3)对翻车机自动及手动方式下的正翻逻辑进行修改完善。将其逻辑修改为:选择自动或手动方式→翻车机在零位(满足条件为有零位信号)→检测车辆是否在翻车机内(满足条件为在翻车机内)→检测重调机是否在翻车区域(满足条件为不在翻车区域)→压车梁压车到位检测(压力达到设定值3 MPa,压力继电器发压车到位信号)→靠车到位信号检测(限位开/关动作延时3 s后发靠车到位信号)→翻车机启动正翻。靠车到位信号在限位开/关动作后延时3 s发出,给值班员留出充足的时间在启动正向翻转前对靠车板靠出情况进行检查,有助于及时发现问题,防止脱轨事故的发生。即便值班员在启动前未发现靠车板未完全靠出,由于压车梁已将车辆压紧,翻转中车辆脱轨的概率至少比原来降低80%以上。

3.3 压车梁未压车就翻转

3.3.1 事故过程

2013-04-05 T 14:25,#1翻车机按自动方式卸车。当重车牵入翻车机本体并定位后,重调机离开翻车区域抬起大臂返回时,翻车机压车梁未下压就自动翻转,当翻转超过90°时,车辆沿靠车板滑落到压车梁上。#1迁车台值班员听到强烈撞击声后立即按下迁车台就地操作箱上的“急停”按钮,检查发现#1翻车机内车辆的车轮已全部脱轨,车轮弹簧松脱掉出。

3.3.2 事故原因分析

(1)值班员工作责任心不强,在翻车过程中未严格履行岗位职责,运行监护不到位。从压车梁未压车就开始翻转到车辆脱轨共有15 s,但翻车机进、出车端2个值班员都没有及时发现压车梁未压车,而是在出现异常响声后才按下“急停”按钮,此时车辆已脱轨。

(2)处理好脱轨车辆后,对翻车机相关的电气控制回路及电缆绝缘、热工设备进行检查,没有发现异常。现场的设备状态显示以及监视系统显示均正常,PLC模块的输入、输出信号正常。

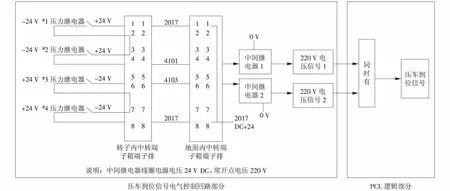

(3)翻车机在自动方式下正翻的PLC逻辑为:选择自动方式→翻车机在零位(满足条件为有零位信号)→检测车辆是否在翻车机内(满足条件为在翻车机内)→检测重调机是否在翻车区域(满足条件为不在翻车区域)→压车梁压车到位检测(压力达到设定值3 MPa,压力继电器发压车到位信号)→靠车到位信号检测(限位开/关动作3 s后发出靠车到位信号)→翻车机正翻。调取当时的监控视频进行查看,翻车机在零位且车辆已在翻车机内,重调机不在翻车区域。车辆脱轨后,检修人员到达现场检查,靠车板靠到位未见异常。压车到位信号由4个压力继电器触发,4个压力继电器两两串联,当4个压力继电器的工作压力都不低于3 MPa时,其全部动作导通,同时与之连接的2个中间继电器线圈带电,常开点闭合,向PLC输入2个220 V的交流电压信号,当PLC同时接收到2个220 V的电压信号时,PLC发出压车到位信号。

其PLC外部的电气接线为:4个压力继电器的4组电源线分别接入翻车机转子内的中转端子箱上的端子排,在端子排一侧两两串联后,由端子排另一侧出端子箱到达地面中转端子箱,然后经过2个中间继电器的常开点接入PLC,如图1所示。检修人员进入转子内对中转端子箱进行检查,发现转子内压车梁底座固定螺栓孔部分磨损变大,翻车机在翻转过程中,除尘装置喷水除尘,部分水流通过螺栓孔进入转子内,导致转子内地面积水。虽然转子内端子底部穿线孔处经过封堵且有密封,但翻转中部分积水仍然能从端子箱底部的穿线孔渗入到端子排上,造成端子排受潮,当时端子排上还挂有少量小水珠。因此基本确定事故发生时转子内端子箱上端子排受潮,压力继电器的公共端2017(24 V DC)与压车到位信号线4101,4103同时瞬间短路,使2个中间继电器电源线圈带电后常开点闭合,向PLC输入2个220 V交流电压信号,PLC同时输出压车到位信号。由于压车到位信号已发出,压车梁不会再下压,但此时翻车机其他翻车条件满足,因此翻车机在压车梁未下压的情况下开始翻转。

3.3.3 采取的措施

(1)对此次事故的翻车机值班员进行考核,同时对所有翻车机值班员进行集中培训学习,重新学习本岗位工作职责以及相关运行操作规程。培训完成后重新进行上岗考试,考试合格后方可继续上岗,否则调离原岗位,以此加强值班员的工作责任心。

(2)对转子内的积水进行全面清理,同时对翻车机压车梁底座固定螺栓孔进行全面检查,对磨损的螺栓孔进行补焊封堵处理,彻底消除转子内部积水问题。

图1 压车到位信号电气外部接线及PLC逻辑

(3)将转子内电气箱端子排上串联的压力继电器接线改为在地面中转电气箱内的端子排上串联,这样可将压力继电器线路因短路而造成压车到位信号误发的概率降低50%。

(4)对自动和手动方式下的翻车机正翻逻辑进行修改,加上无松压到位信号为正翻条件。这样即使发生上述情况,由于压车梁未下压,松压到位信号存在,正翻条件不满足,翻车机不会正翻,因此车辆不会脱轨,可从根本上消除隐患。

4 结论

通过对上述3起翻车机内车辆脱轨事故的原因分析可以看出,翻车机值班员的工作责任心不强、工作经验不足以及翻车机PLC逻辑存在漏洞是造成翻车机内车辆脱轨的主要原因。因此首先要重视对翻车机值班员职业素养及岗位技能的培训工作,可以通过定期考试、现场考问以及奖金挂钩等方式来提升其综合素质;其次应加强翻车机PLC逻辑的检查完善工作,查找逻辑上存在的漏洞,将事故消除在萌芽状态;最后应将电气端子箱远离潮湿环境,做好日常防雨水措施。另外,由于翻车机的压车梁及靠车板是由液压油缸控制的,还应定期检查液压系统的阀组及油缸,避免发生因液压系统内漏造成的脱轨事故。

[1]张磊,马明礼.燃料运行与检修[M].北京:中国电力出版社,2006.