印制板铜镀层颗粒的形成与控制

2014-09-26王改革刘秋华徐杰栋胡广群

王改革,刘秋华,徐杰栋,胡广群

(江南计算技术研究所,江苏无锡 214083)

引 言

随着微电子技术的发展,集成电路的应用越来越广泛,印制板表面的线路也越来越精细[1],这就对印制板线路表面的平整度提出了更高的要求。在印制板制作工艺流程中,铜镀层表面颗粒对印制板的平整度影响很大,在后续线路制作过程中,铜镀层表面颗粒会导致线路出现缺口、开路、短路等异常。因此控制印制板制作过程中铜镀层表面颗粒的数量,对提高精细线路印制板的可靠性非常重要[2]。

1 镀铜层颗粒的产生及分析

印制线路板孔金属化电镀流程主要分为前处理、化学镀铜及电镀三个部分。其中前处理又包含去毛刺及除胶渣两部分,去毛刺的作用是去除钻孔过程中孔口产生的毛刺及板面氧化物。除胶渣的作用有两个,一是去除印制板在钻孔过程中孔壁内层铜上的树脂胶渣,避免多层板孔因内层铜上树脂胶渣残留,导致内层铜与孔铜之间出现导电不良现象;二是在除胶渣的过程中粗化孔壁以增加化学镀铜层与孔壁的结合力。化学镀铜段的主要作用是,使原来不导电的孔壁变得导电,为后续电镀铜做准备。电镀段的主要作用是对印制板表面及孔壁按照镀铜层厚度要求进行加厚,使印制板表面及孔壁的铜层厚度满足印制板制作要求。印制板在制作过程中,表面的颗粒对印制板表面平整度及精细线路制作影响较大。印制板铜镀层表面颗粒产生于印制板制作过程中的电镀工序。印制板铜镀层表面颗粒主要是由镀液中的杂质、设备保养不到位、过程控制不当等因素造成的。本文分析了造成印制板表面颗粒的原因并提出相应的控制方法。

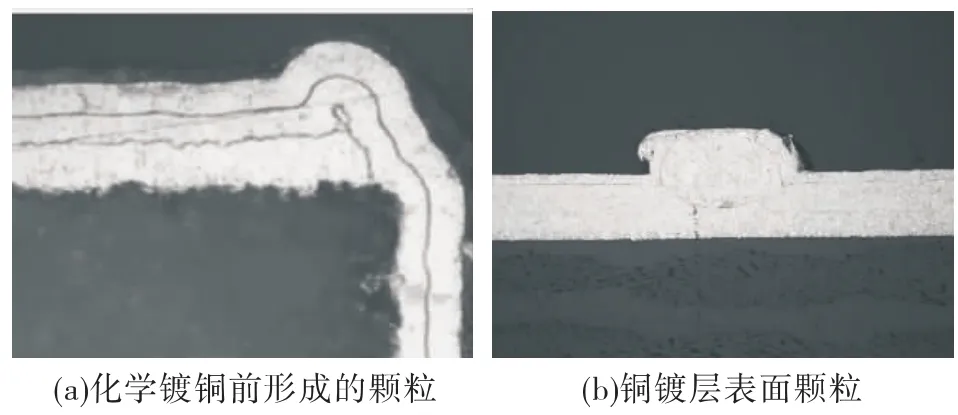

印制板铜镀层表面颗粒的形成原因有许多,孔金属化电镀中产生颗粒的表面形状如图1所示。从大量的金相图片中可以归纳出,铜镀层表面颗粒主要分为两大类,一类是在化学镀铜前及化学镀铜过程中形成的,主要的特征为颗粒物紧贴印制板表面的基铜或孔壁位置,用微蚀液对金相切片进行微蚀处理后会发现铜颗粒中间有异物,且异物表面会被化学镀铜层包裹[见图1(a)];另一类是在电镀前处理或电镀过程中形成的,颗粒物的表面无化学镀铜层包裹,在其下端或侧面往往会有铜镀层[见图1(b)]。

图1 印制板表面颗粒金相照片

2 消除镀铜层颗粒方法

2.1 溶液杂质的控制

孔金属化电镀各工序在长时间使用过程中会产生杂质,印制板在处理过程中,溶液中的杂质会吸附到印制板表面造成板面颗粒,为控制印制板表面颗粒数量,应从清洁、化学镀铜及电镀三方面对溶液杂质的产生及控制进行分析。

2.1.1 清洁槽溶液的控制方法

化学镀铜段清洁槽的主要成分是有机清洁剂,在电加热过程中因槽液局部受热不均会出现皂化现象,形成的浆体附着在印制板孔壁和板面,电镀过程中会形成颗粒;清洁剂在处理印制板过程中的分解产物也会引起印制板表面出现颗粒。

为避免清洗过程中引起的铜镀层表面颗粒,在条件允许的情况下,将清洁槽溶液的加热方式由电加热器直接加热调整为在副槽中使用水浴方式加热,保证清洁槽溶液受热均匀,避免清洁剂因局部过热出现皂化现象;为避免清洁剂分解的副产物造成印制板铜镀层表面出现颗粒,清洁槽后一般设有三道水洗,第一道采用热水洗,第二道和第三道可常温水洗,并适当增加后两道水洗槽的进水量,保证将板面残留的清洁剂及其副产物清洗干净。

2.1.2 化学镀铜溶液的控制方法

化学镀铜的原理是通过氧化还原反应将铜离子还原后沉积在印制板表面,因化学镀铜溶液在反应过程中会产生副产物,从而造成槽液中杂质增多和积累,化学镀铜反应速率会逐渐加快,随着化学镀铜的持续反应,槽液中的杂质逐渐增多,此外,化学镀铜槽溶液在反应过程中槽底易有铜盐结晶,也会导致印制板板面出现颗粒现象。

控制方法:在保养时使用硫酸及双氧水将槽壁的铜盐结晶清理干净;实时监控化学镀铜槽溶液的温度及化学镀铜槽中氢氧化钠、甲醛的浓度,避免化学镀铜溶液因温度过高,氢氧化钠、甲醛浓度偏高引起化学镀铜反应速率过快,造成化学镀铜槽杂质含量增多;此外,在化学镀铜后增加高压水洗流程,将印制板表面附着的杂质清洗干净,可以减少印制板铜镀层表面颗粒的数量。

2.1.3 电镀铜溶液的控制方法

印制板在电镀过程中,电镀液中的颗粒在电流的作用下被吸附到印制板表面,造成板面或孔壁出现颗粒。镀铜段颗粒形成的原因有很多,主要有电镀阳极袋破损造成槽液污染,电解板长时间使用过程中板面的杂质等颗粒物进入铜槽等。此外,印制板电镀时因局部电流过大造成“烧板”也会导致印制板铜镀层表面出现颗粒,影响印制板的平整度及可靠性[3]。

对于镀铜电解液中的杂质,保养时进行电解处理,将槽液中的微小颗粒吸附出来,定期更换电镀设备各段的过滤芯,保证过滤机的过滤效果;对于因局部电流过大烧板导致的板面颗粒,适当降低电镀电流密度延长电镀时间,电镀时保证飞靶满挂生产,保证电流均匀分布在板面,防止因局部电流过大造成“烧板”现象[4]。

2.2 加强设备维护

在印制板孔金属化电镀制作过程中,设备保养状况不佳,会造成设备上的灰尘等异物进入电镀槽和水洗槽,在印制板制作过程中污染板面,造成印制板铜镀层表面出现颗粒,应注意以下两方面。

1)槽壁细菌引起的镀层颗粒及控制方法。前处理段、化学镀铜段及镀铜段的溶液槽、水洗槽在长时间使用过程中,槽壁容易生长细菌,细菌残留物进入槽液会污染溶液,在处理印制板时,溶液中的细菌残留物附着在印制板表面,电镀后造成印制板铜镀层表面出现颗粒。为去除槽壁生长的细菌,对孔金属化电镀前处理段、化学镀铜段及镀铜段的所有溶液槽及水洗槽定期使用次氯酸钠进行杀菌处理,将槽壁的细菌清除干净,次氯酸钠质量浓度为7mL/L,频率一般为3个月一次,也可根据实际情况调整次氯酸钠杀菌处理的频率。

2)设备异物引起的镀层颗粒及控制方法。阳极在长时间使用过程中会产生阳极泥,当镀铜槽阳极袋破损或过滤效果不佳时,会导致镀铜槽溶液被污染;此外设备表面的灰尘等杂质也会进入镀铜槽,导致镀铜槽或水洗槽受到污染,若保养不及时或不彻底,就会造成工艺槽内杂质含量增多,导致印制板铜镀层表面出现颗粒。为控制设备异物对板面颗粒的影响,孔金属化电镀化学镀铜段设备严格按照要求进行保养;定期对电镀槽进行倒槽净化和大处理,频率每3个月一次,也可以根据实际情况制定倒槽频率,倒槽时将槽底的杂质清理干净,并更换破损的阳极袋,避免阳极泥过多污染镀铜槽液,保证溶液的洁净度。

2.3 严格工艺管理

造成印制板表面污染的因素有很多,其中包含过程操作不规范、周转工具表面有污染及环境洁净度控制不当等。为控制印制板表面颗粒数量,在印制板制作、周转过程中严格按照规范进行操作,严禁未戴手套拿板以免造成板面出现手指印,并按要求及时更换手套,避免手套在长时间使用过程中表面沾有灰尘造成板面污染;定期对印制板的周转工具及隔片等辅助工具进行清洗,保证其表面的洁净度;对印制板制作过程中洁净度要求严格的区域,要严格控制现场环境颗粒物的含量。

3 结语

综上所述,印制板在制作过程中,印制板铜镀层表面颗粒是由多种因素综合形成的,如印制板制作参数、过程控制、水质变化、设备维护及电镀溶液保养等,这些条件控制不当均会导致印制板铜镀层表面出现颗粒,生产过程中要沿着印制板制作的流程路线进行分析,通过制作微切片观察表面颗粒的形貌、发生部位等特征,综合判断形成印制板铜镀层表面颗粒的根本原因并加以控制。加强现场的5S管理,5S包括整理、整顿、清扫、清洁及素养五个方面内容,避免因管理不到位导致溶液、设备、印制板表面受到污染,以减少印制板铜镀层表面颗粒数量,为制作精细线路板奠定良好的基础。

[1]李颖.中国印制电路工业现状[EB/OL].PCB世界网,2007-05-31.

[2]彭沛元.印制电镀板的回顾与发展[J].印制电路板信息,2001,(7):10-11.

[3]谢洪波.电镀车间设备及设计[M].济南:山东科学技术出版社,1989:20-28.

[4]陈刚.电镀设备的保养与维护[J].涂装与电镀,2008,(3):42-43.