钢带连续镀铜中碳酸钠的控制及再利用

2014-09-26邵华岳王成超

张 馥,邵华岳,石 磊,王成超,张 宾

(1.朝阳师范高等专科学校生化工程系,辽宁朝阳 122000;2.山东建筑大学材料科学与工程学院,山东济南 250101)

引 言

钢带连续镀铜主要用来生产邦迪管,应用在汽车油管、地板加热管或空调管等方面。氰化镀铜可以得到致密、平整、结合力良好的镀层,所以钢带连续镀铜采用氰化镀铜工艺,虽然国家明确淘汰氰化工艺,但到现在为止未找到替代的工艺,又因其广泛应用于精密电子仪器、精密仪表、航空航天等领域,只能延期淘汰。镀铜液加热过程中,θ大于55℃时,会加速氰化物的分解,造成碳酸钠的沉积。镀液中一定量的Na2CO3能够抑制氰化钠和氢氧化钠吸收二氧化碳的反应,对镀液有稳定作用[1],同时提高镀液电导率和导电性能,所以在新配镀液时,要适当添加碳酸盐。但随着使用时间延续,碳酸钠会发生结晶析出,影响镀层均匀性的同时降低产品质量。当镀液中碳酸钠质量浓度超过75g/L时,镀液电导率下降,镀层疏松,光亮范围小,阳极易钝化。

本文通过钢带连续镀铜在线处理碳酸钠装置对碳酸钠进行结晶、提纯处理,使碳酸钠质量浓度控制在规定范围内,实现在线处理碳酸钠,将提纯后的碳酸钠添加到化学除油及电解除油溶液中,实现碳酸钠的可再利用,并对钢带连续镀铜的性能进行了检测。

1 钢带镀铜工艺

1.1 工艺流程

钢带镀铜工艺流程为[2]:

化学除油→热水洗→电解除油→热水洗→水洗→酸洗→水洗两道→阳极电解除油→热水洗→水洗→活化→水洗→20%~30%的碳酸钠中和→水洗→氰化镀铜→回收→水洗两道→钝化→烘干。

水洗和溶液配制均采用纯水。

在钢带连续镀铜生产线上,原材料为Q235冷轧钢带,其运行动力为卷带机带动钢带,利用卷带机转速控制镀层厚度,钢带镀铜层的 δ不超过8.0μm。

1.2 钢带镀铜工艺配方

钢带镀铜溶液配方及操作条件为[3]:

CuCN 40~60g/L

NaCN 10~20g/L

NaOH 5~20g/L

Na2CO320~30g/L

酒石酸钾钠 30~40g/L

θ 40~60℃

Jκ0.5A/dm2

钢带走速 10m/min

1.3 碳酸钠产生机理

当镀铜溶液温度过高时,氰化钠很容易分解为碳酸钠和氨;镀液中的氢氧化钠与空气中的二氧化碳作用生成碳酸钠,反应式为:

上述反应造成碳酸钠在镀铜溶液中的积累,从而影响镀液的稳定性,影响镀层的均匀性。55℃时碳酸钠在水中的溶解度是46.75;25℃(室温)时溶解度为30.6;0℃时碳酸钠的溶解度为7.0。

1.4 设 备

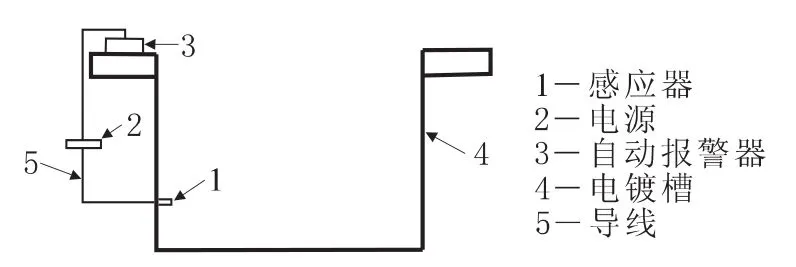

1.4.1 碳酸钠沉积量自动报警装置

碳酸钠沉积量自动报警装置[4]示意图如图1。

图1 碳酸钠沉积量自动报警装置示意图

该装置中感应器与电源连接;电源与自动报警器连接;自动报警器与电镀槽连接。当电镀槽溶液中的碳酸钠沉积量超过设定位置时,感应器发出信号通过导线传输给自动报警装置;当碳酸钠质量浓度超过设定值75g/L时,自动报警装置发出警报及时处理,保证镀液处于最佳工艺范围。

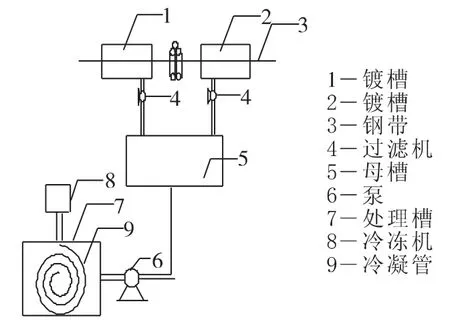

1.4.2 碳酸钠处理过程

钢带连续镀铜在线处理碳酸钠装置[5]如图2所示。

图2 在线处理碳酸钠装置示意图

该装置中1、2镀槽与过滤机连接;过滤机与母槽连接;母槽与泵连接;泵与处理槽连接;处理槽内侧绕有蛇形冷凝管,蛇形冷凝管与冷冻机连接。正常工作时,开启过滤机和泵,泵的功率相同,泵(过滤机)每小时输送(过滤)镀液的体积约为镀槽(母槽)体积的10倍[6]。电镀槽中的镀液经过泵输入母槽,过滤机对母槽内的镀液进行过滤,通过泵输送到镀槽内,这种循环加速了镀液的流动,提高了电沉积的速率,取代了一般的空气搅拌方法,防止镀液的氧化,避免氰化钠分解为碳酸钠,使镀液保持稳定,保证镀液处于最佳工艺范围。

碳酸钠处理过程。当镀槽中碳酸钠质量浓度超过75g/L时,自动报警器报警,用将镀槽中的镀液输送到母槽,由泵把将槽内的镀液输送到处理槽,启动冷冻机使处理槽中的镀液θ降至-5℃(含铜量高时,最好控制在3~4℃,这样既不析出氰化物,又不结冰,析出的碳酸钠也多)[7],碳酸钠结晶析出,并提出碳酸钠晶体,处理后的镀液通过泵输送回母槽,再通过过滤机把镀液输送到镀槽,实现了碳酸钠的在线处理,提高了钢带生产的效率和质量。在镀液未经处理时,θ超过55℃碳酸钠的质量浓度超过75g/L,经过处理后电镀液中碳酸钠在零度的质量浓度为26g/L,明显的降低了碳酸钠的质量浓度,使碳酸钠结晶析出。

2 碳酸钠的再利用

钢带连续镀铜镀液加热过程中,如局部过热,θ大于55℃时,会加速氰化物的分解,造成碳酸钠的沉积。碳酸钠溶解度受温度影响较大,在 θ为-5℃以下可以部分结晶析出,因此可用重结晶法提纯。将钢带连续镀铜在线处理碳酸钠装置处理后的碳酸钠结晶,用少量水洗涤并吸干,再用少量的热蒸馏水溶解,趁热过滤,滤液冷却后,重新析出结晶。将此结晶滤出吸干,即成化学纯(CP)试剂,按照上述操作再重结晶一次,即成分析纯(AR)试剂。再将结晶后的试剂添加到化学除油及电解除油溶液中,实现碳酸钠的再利用。

3 镀铜层的性能检测

参照YB/T 069-2007以及相关标准,对Q235钢带镀铜层的性能进行了检测。

3.1 镀层厚度

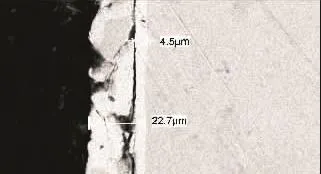

采用JSM-6380LA型扫描电镜(SEM)对镀铜层截面形貌及镀层厚度进行测试,如图3、图4所示。

图3 碳酸钠过量镀层截面SEM照片

图4 碳酸钠处理后的镀层截面SEM照片

从图3可以看出,氰化镀铜溶液中碳酸钠质量浓度过高后,镀层表面不均匀,镀层疏松;从图4可以看出,碳酸钠处理后镀铜,镀层表面均匀,结晶细致,测定镀层 δ为6.6~6.7μm。

3.2 外观

采用目测法检测外观。将钢带镀铜试件放在60W日光灯下,在不超过1m距离相当照明条件下,距离30cm,进行观察,未发现镀层有起泡、孔隙、粗糙、裂纹或局部无镀层现象。

3.3 孔隙率

采用在镀层表面贴滤纸方法检测孔隙率,结果合格。

3.3.1 试验溶液

孔隙率检测溶液组成为:10g/L铁氰化钾,20g/L氯化钠,均为化学纯;用蒸馏水配制。

3.3.2 测试步骤

保持测试环境的清洁,避免空气中弥漫铁粉尘。

用乙醇或除油剂除去待测镀铜钢带表面的污物,以蒸馏水洗净并晾干。刚出镀槽的镀铜钢带不必除油。

将具有一定湿态强度的滤纸浸入3.2.1溶液,然后紧密贴附在待测镀铜钢带表面上,滤纸和测试面之间不允许有间隙,保持20min,试验过程应使滤纸保持湿润。

取下滤纸并观察与镀层接触的表面。镀层中如有通达钢带基体的孔隙会有蓝色印痕出现。

测试结果,滤纸表面无蓝点,说明镀层表面无明显腐蚀点。

3.4 结合强度

3.4.1 弯曲试验

用平口钳夹紧试样迅速向上、下弯曲180°(向上90°,向下90°)5次后肉眼或借助4~8倍放大镜观察,在弯曲处内外表面没有出现镀层碎裂、剥落现象。

3.4.2 划痕试验

利用划痕法测定镀层表面,没有大面积的镀层剥落。

3.4.3 剥离试验

用每25mm宽度的附着力值约为8N的纤维粘胶带粘附在镀铜钢带表面,用一个固定质量的滚筒在上面滚动,除去所有的空气泡,10s后以一稳定的垂直于镀铜钢带表面的拉力将粘附在镀铜钢带表面的胶带拉去。镀层没有剥离现象表明镀层的结合力强度良好。试验结果,未发现有覆盖层从基体上脱落,表明覆盖层与基体结合紧密。

3.5 表面形貌测试

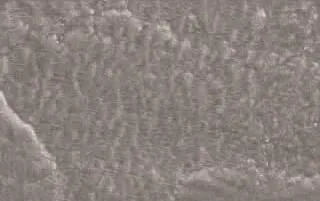

采用JSM-6380LA型扫描电镜(SEM)对镀铜层表面形貌进行了测试,图5为SEM照片。

图5 镀层SEM照片

从图5照片可以看出,钢带表面镀层晶粒均匀致密的分布在基体表面,镀层结晶细致。

4 结语

综合各种检测结果,镀铜层与基体结合紧密,镀层表面结晶细致、均匀,外观无起泡、孔隙、粗糙或裂纹现象。并且通过钢带连续镀铜生产线在线处理碳酸钠的装置,使得在处理碳酸钠时无需停止生产,提高了生产效率,以及利用一种钢带连续镀铜液的循环装置对碳酸钠进行再结晶,添加到化学除油及电解除油溶液中,实现碳酸钠的再利用,节约原材料,减少污染物的排放。

[1]王延相,白玉俊,马利芹.实用电镀工艺手册[M].北京:人民邮电出版社,2007:46-47.

[2]张允诚 ,胡如南,向荣.电镀手册[M].北京:国防工业出版社,2007:203-207.

[3]文斯雄.氰化镀铜工艺[J].材料保护,1990,32(10):10.

[4]山东建筑大学.一种碱性镀锌碳酸钠沉积量自动报警装置:中国,203295633[P].2013-11-20 .

[5]山东建筑大学.钢带连续镀铜在线处理碳酸钠装置:中国,202090090[P].2011-12-28.

[6]山东建筑大学.一种钢带连续镀铜液的循环装置:中国,ZL201120151743.0[P].2011-11-26.

[7]解艳俊.氰化镀铜中碳酸钠的积累和去除[J].电镀与精饰,1998,20(3):32.