二氧化硅微球化学镀银

2014-09-26郭忠诚

黄 茜,黄 惠,郭忠诚,2

(1.昆明理工大学冶金与能源工程学院,云南昆明 650093;2.昆明理工恒达科技有限公司,云南昆明 650106)

引 言

银粉具有优良的导热导电和很高的表面活性被应用于电子陶瓷材料、电子浆料及化工催化剂等材料的制备[1]。对于电子浆料方面,在选择银粉时,要考虑银粉的松装密度、比表面积和抗腐蚀等性能,但这些性能都依赖银粉的粒度和形貌[2]。传统厚膜银浆中银粉的粒度一般要求在微米级以上,但太阳能电池正极栅线非常窄,对银粉性能要求更苛刻。若银粉粒度太大,印刷时不能完全通过丝网,烧结膜容易出现孔洞,从而影响导电性;若银粉粒度过小,会降低银浆中的银含量。目前主要集中研究纳米银粉[3-6],发现纳米银粉用于太阳能电池浆料中烧结膜的方阻通常比亚微米或微米银粉大,因此获得微米或者亚微米的高分散球状银粉,对于提高太阳能电池用银浆的性能具有重要意义。

在亚微米级球状粉体表面镀银可节约银用量,而表面包覆比较完整的粉体,可在一定情况下代替银粉降低使用成本,而镀银后的复合粉体也有着纯银粉无法比拟的复合性能。近些年随着表面技术的发展,在粉体表面化学镀银方面取得了一定进展[7]。镀银常用方法有气相沉积、电镀及化学镀等方法[8-10],对于粉体镀银气相沉积操作复杂、设备昂贵,电镀不适合用于粉体材料,而粉体化学镀具有工艺简单、成本较低等优点;同时,由于化学镀具有优异的均镀能力,克服了其它成形方法因颗粒几何形貌造成的包覆层不均的问题及机械混合法混合不均的缺点,是制造复合粉体材料的有效方法。

1 实验

1.1 试剂与设备

主要化学试剂,氯化亚锡、硝酸银、葡萄糖、甲醛、酒石酸、酒石酸钾钠、氢氧化钠和乙醇,均为分析纯;二氧化硅微球(自制)、去离子水(自制)。

主要仪器设备,HJ-6A数显恒温多头磁力搅拌器,101A-1B型电热鼓风干燥箱,JA5003电子分析天平,XL30ESEM-TMP型扫描电镜。

1.2 复合粉体的制备

复合粉体制备工艺流程:SiO2制备→敏化(SnCl2·H2O)→离心→水洗→活化(AgNO3)→水洗→烘干备用→化学镀银→离心→水洗→干燥。

SiO2制备:将水、氨水和乙醇按一定比例混合均匀,然后将正硅酸乙酯缓慢加入到混合溶液中,不断搅拌1h,制备获得SiO2微球悬浮液,离心洗涤,烘干备用。所获得的 SiO2微球 d为 500~600nm。

1.3 化学镀银工艺

用硝酸银、适量氨水以及氢氧化钠配制银氨溶液,分别采用葡萄糖、甲醛和酒石酸钾钠做还原剂,水、乙醇配制成还原液。还原液中各物质的质量浓度为:900mL/L水,100mL/L无水乙醇,0.4mol/L葡萄糖(0.4mol/L甲醛,0.4mol/L酒石酸钾钠)和5g/L玻璃纤维。将预处理后的SiO2微球加入盛有银氨溶液的烧杯内并置于超声波发生器中超声处理10min,将银氨溶液缓慢滴入含还原剂的烧杯中,机械搅拌30min。镀覆完成,用水、乙醇洗涤干燥。

2 分析测试

1)SiO2粉体化学镀银,银的还原率按下式计算。

式中:m实为实验获得粉体质量,g;m原为初始SiO2粉体质量,g;m理为银完全还原时粉体质量,g;η1为银还原率。

2)镀银后的SiO2粉体质量增加按下式计算。

式中:m实为实验获得粉体质量,g;m原为初始SiO2粉体质量,g;η2为质量增加率,%。

3)导电性测试。

导电性为本实验重要指标之一,其测试装置为非金属圆柱体加入适量复合粉体P为60N/cm,测定电阻,电阻率计算式为:

式中:R为实验测得电阻,μΩ;S为圆柱体内径圆面积,m2;h为圆柱体内筒高度,m;ρ为电阻率,μΩm。

3 结果与讨论

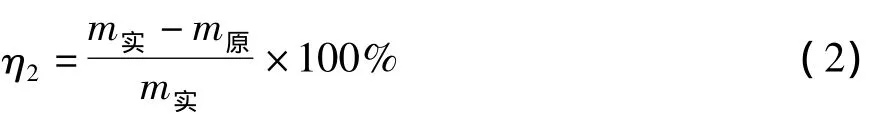

3.1 敏化剂影响

对于非金属材料为了增加基体与银的结合力,通常对非金属表面进行敏化处理。敏化处理一般采用SnCl2溶液对粉体表面进行处理。在粉体表面均匀吸附一层Sn2+,并通过活化步骤利用Sn2+还原性将Ag+还原为Ag原子并附着在粉体的表面,形成催化活性中心使银颗粒逐渐在粉体表面长大成膜。氯化亚锡加入量与粉体活化后质量增加率及粉体化学镀后电阻关系如图1所示。

图1 ρ(氯化亚锡)对Δm和电阻率的影响

由图1可知,随着氯化亚锡质量浓度的增加,粉体活化后质量率增加,电阻率减小,当氯化亚锡质量浓度小于20g/L时,其粉体活化后质量增加率和电阻率变化快,当其大于20g/L时,其粉体活化后质量增加率和电阻率减小缓慢。这是因为,氯化亚锡质量浓度增加时,二氧化硅微球上吸附的Sn2+也增加,但达到20g/L时,其二氧化硅微球吸附的Sn2+接近饱和,活化后产生的活化基点数量变化不大,所以再增加其质量浓度质量增加率较小,对镀层影响不大,电阻率变化也不大。

3.2 活化剂影响

非金属表面化学镀银过程中,活化处理常用的活化剂为胶体钯或银氨溶液,由于氯化钯成本较高,所以采用相对价廉的银氨溶液,改变硝酸银质量浓度制备银氨活化液,硝酸银对粉体电阻率影响如图2所示。

图2 ρ(硝酸银)对粉体电阻率的影响

从图2可以看出,在硝酸银质量浓度低时,SiO2的电阻率随硝酸银的增加呈直线下降,当其质量浓度大于5g/L时,电阻率下降缓慢。引起上面变化的原因是,SiO2微球表面活性点对SiO2微球化学镀银包覆性有着重要影响,活性点越多SiO2微球表面包覆性越好,镀层越致密,随之电阻率也越低;当硝酸银加入时,其Ag+被SiO2吸附立即还原成活性Ag粒子,但随着敏化Sn2+的消耗完,Ag粒子停止沉积,但其表面有些银离子被吸附在SiO2上,在光照作用下表面银离子仍可缓慢被还原形成新的活性点,所以电阻率依然下降,只是下降缓慢。

3.3 还原剂影响

不同还原剂对电阻率影响如表1所示。以酒石酸钾钠为还原剂制得的镀银SiO2微球电阻率最高,甲醛制得的镀银SiO2微球的电阻率较低,而葡萄糖制得的镀银SiO2微球电阻率最低。上述差异的原因,由于葡萄糖的还原性较弱,反应镀速相对较慢,因此所得镀银复合粉体的镀层致密,电阻率也最低;而酒石酸钾钠还原性最弱,在相同条件下置换出的银较少,导致电阻率较高;甲醛还原性较强,反应速度较快,因此所得镀银SiO2的镀层较粗糙,其电阻率也较高。其中甲醛由于镀速过快,镀层表面质量最不稳定,从而导致其电阻率差异较大。综合上述分析,确定采用葡萄糖作为化学镀银的还原剂。

表1 还原剂影响

3.4 硝酸银浓度影响

改变AgNO3浓度,对二氧化硅微球化学镀银,AgNO3浓度,电阻率及银还原率关系如图3所示。

图3 c(AgNO3)与电阻率及银还原率关系

从图3可以看出,电阻率随AgNO3浓度的增加而减小,银还原率随 AgNO3的增加而减小;在AgNO3浓度小于0.1mol/L时,电阻率急剧减小,银还原率减小较缓慢:当AgNO3浓度大于0.1mol/L时,电阻率较小,银还原率减小较快,同时随着AgNO3浓度的增加实验过程中银镜现象也随之增加。其可能原因为AgNO3浓度小于0.1mol/L时,银的包覆率为影响复合粉体电阻最主要因素,AgNO3的加入提供了Ag+,在还原剂的作用下,不断的被还原成Ag粒子,又因为金属银本身具有催化活性,当镀液中的银盐浓度增加时,基体银的沉积数量将增加,这就增加了镀层表面活性部分的比例,能够被表面吸附的粒子增多,使得粉体表面银包覆更完全,电阻率急剧减小:当 AgNO3浓度达0.1mol/L银包覆完全;当 AgNO3浓度大于0.1mol/L时,镀层厚度为影响电阻率主要影响因素,AgNO3提供的Ag+,在还原剂的作用下,被还原成Ag粒子主要参与粉体镀层生长。另外,随着AgNO3浓度的增加,吸附在烧杯壁的Ag+数目增加,随之产生银镜现象消耗还原剂的量增加,而参与化学镀银过程的还原剂随着主盐浓度的增加而减少,其还原银离子的能力减弱,导致化学镀银过程中还原银的量减小,从而使得银镀层生长量较小,电阻率变化较小。因此在相同反应时间内,随着AgNO3浓度的增加银还原率减小显著。

3.5 表 征

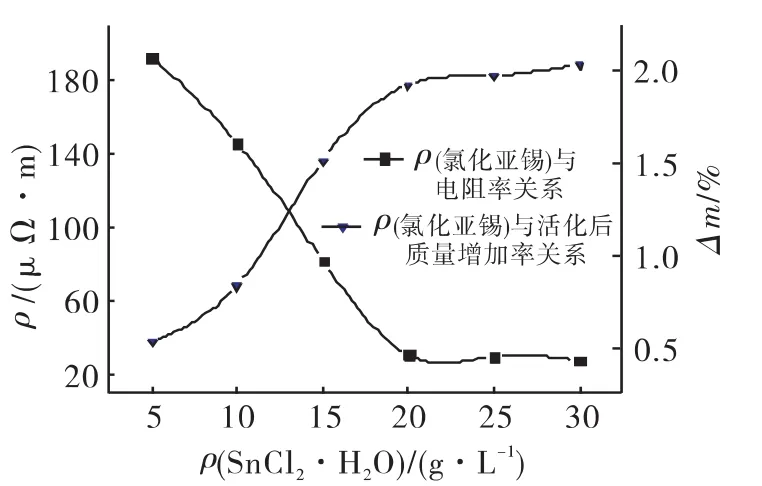

3.5.1 表面形貌分析

对制备的化学镀银前后二氧化硅微球进行扫描电镜分析(SEM),图4(a)为预处理后的二氧化硅表面形貌,图4(b)为化学镀银后的二氧化硅微球表面形貌。从图4可以看出,二氧化硅微化学镀银在确定的工艺条件下包覆性较均匀。

图4 SiO2微球化学镀银前后的SEM照片

3.5.2 X-射线衍射分析

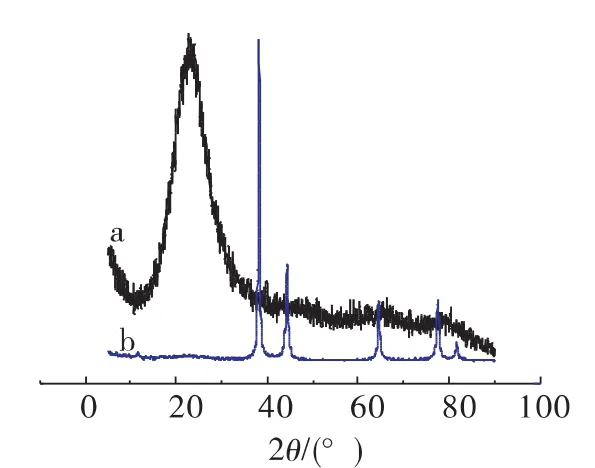

对二氧化硅微球粉体化学镀银前后进行X-射线衍射分析,图5为所得的二氧化硅微球粉体化学镀银前后XRD谱图,图5中曲线a为化学镀银前XRD谱图,图5中曲线b为化学镀银后XRD谱图。

图5 SiO2微球化学镀银前后XRD谱图

由图5曲线a可知,化学镀银前制备的SiO2微球为非定形结构,由图5曲线b可知,化学镀银的镀层结晶度好表面包覆较完整。

4 结论

活化液和敏化液中SnCl2·H2O及AgNO3质量浓度对二氧化硅电阻率影响非常显著,为保证较低电阻率,实验确定选择敏化液的SnCl2·H2O质量浓度为20g/L,活化液的AgNO3质量浓度为5g/L。不同还原剂对电阻率影响较大,通过实验选定葡萄糖作为化学镀银的还原剂,确立了化学镀银硝酸银浓度为0.1mol/L。

[1]杨辉,杨改.纳米银粉体新法制备及其表征[J].稀有金属材料与工程,2013,42(2):415-418.

[2]郑娅,甘国友,严继康,等.微米球形银粉粒径的优化分析[J].稀有金属材料与工程,2012,41(9):1623-1627.

[3]王旭珍,翟培宇,曲江英,等.银纳米粒子的制备及其在光催化中的应用[J].功能材料,2009,40(9):1573-1576.

[4]李芝华,王炎伟,于倩倩.正交设计优化纳米银粉制备的研究[J].稀有金属材料与工程,2009,38(2):327-330.

[5]Janardhanan Revathi,Karuppaiah Murugan,Hebalkar,et al.Synthesis and surface chemistry of nano silver particles[J].Polyhedron,2009,28(12):2522-2530.

[6]樊新,黄可龙,刘素琴,等.化学还原法制备纳米银粒子及其表征[J].功能材料,2007,38(6):996-999.

[7]李文良,赵奇金,方政秋.化学镀银在复合粉体中的应用及研究进展[J].电镀与精饰,2013,35(6):16-20.

[8]Ebrahimi F,Zhai Q,Kong D.Mechanical properties of Cu/Ag multilayered composites[J].Material Science and Engineering,1998,25(5)20-32.

[9]Weifu Sun,Guohua Chen,Lilong Zheng.Electroless deposition of silver particles on graphite nanosheets[J].Scripta Materialia,59(2008):1031-1034.

[10]张德远,兰明明,蔡军.片状硅藻土表面化学镀银工艺及介电性能[J].稀有金属材料与工程,2012,41(9):1676-1679.