阴阳离子表面活性剂混合体系对原油的乳化及增粘行为

2014-09-21曹绪龙赵海娜马宝东张继超黄建滨

曹绪龙 赵海娜 马 骋 马宝东 张继超 严 兰 黄建滨,*

(1中国石化胜利油田分公司地质科学研究院,山东东营257015;2北京大学化学与分子工程学院,北京100871)

1 引言

我国石油储量有限,经过多年的开采,大多数油田已经进入高含水驱阶段,迫切要求寻找新的驱油方法,来大幅提高采收率.现在已形成四大三次采油技术系列,分别为化学驱、气驱、热力驱和微生物采油.1-5

目前三次采油相关技术研究已取得了巨大成功,其中化学驱在提高采收率上显示了其优势,而化学驱油技术中表面活性剂是起关键作用的主剂之一.目前世界各主要产油国都在进行三次采油技术的研究,三次采油化学驱技术应用的表面活性剂经常为混合体系,包括有阴非表面活性剂体系、阴阴表面活性剂体系、阴阳表面活性剂体系等等.对相关混合体系降低界面张力的机理,表面活性剂分子在油水界面的分布、与岩层及实际水体系的相互作用、乳化作用等方面的微观机理进行了广泛的研究.6-10与上述体系相比较,阴阳离子表面活性剂混合体系是一类新型的、极具特色的表面活性剂复配体系.阴阳离子表面活性剂的水溶液与它们的单体表面活性剂相比表现出许多新的性质.例如表面活性大幅度增加、吸附增强以及更低的临界胶束浓度等协同增效作用,这些现象都发生在阴阳离子表面活性剂的稀溶液中.11-13其原因在于在此类表面活性剂混合体系形成的表面吸附层中,表面活性离子之间没有一般表面活性剂之间的电性斥力,而是存在强烈的静电吸引作用,因而分子的排列更加紧密,表现出非常强的降低体表界面张力的能力,从而在实际工作中有着重要的应用.14-18

乳化是提高采收率的重要机理之一.在不同的条件下,复合体系可与原油形成油包水(W/O)型或水包油(O/W)型乳状液.当形成W/O型乳状液时,乳状液的粘度可能在原油粘度的2倍以上,使注入阻力增加,可进一步扩大波及体积,当形成O/W型乳状液时,原油分子增溶于活性剂胶束中.所以,通过乳化、携带提高原油采收率.19-21根据文献调研和实际情况,我们的实验目标如下:具有较好的水溶性;与原油混合后,体系能较为容易、迅速地形成高含水量的油包水型乳液;体系的粘度较原油体系有较大幅度增加,至少粘度为原油体系的2倍以上.

本文应用阴阳离子表面活性剂复配体系在胜利油田相关区块的实际体系中实现了原油的乳化、增粘,有希望应用于三次采油,提高采收率.

2 实验部分

2.1 实验样品及试剂

所涉及原油在胜利油田现场采集.二乙烯三胺(DETA),四乙烯五胺(TEPA),油酸(OA),脂肪醇聚氧乙烯醚硫酸钠(AES),司班20(Span20),脂肪醇聚氧乙烯醚(AEO9),硅表面活性剂(DC8500),吐温20(Tween 20),十二酸(DA),十二胺(DDA),十一烯酸(UA),十六酸(PA)及十八胺(ODA),均为分析纯,北京化学试剂公司;十六烷基三甲基溴化铵(CTAB),十二烷基三乙基溴化铵(DEAB)及十二烷基三甲基溴化铵(DTAB),均为本实验室合成,重结晶5次.模拟水根据油田现场实际水配置,离子含量如下:Cl-,14652.40 mg·L-1;HCO3-,1000.06 mg·L-1;SO42-,17.81 mg·L-1;Ca+,487.96 mg·L-1;Mg2+,95.13 mg·L-1;Na+,K+,9152.16 mg·L-1.

2.2 溶液的配制

表面活性剂总浓度为3%(w),模拟水配置.除特殊注明外,一般将模拟水与原油均按照体积比7:3混合,70°C下恒温水浴1 h.

2.3 粘度的测定

将原油与表面活性剂模拟水溶液复配完全乳化后,滴加在Thermohaake RS300配套组件即直径35 mm的锥形-平板传感器上,测量温度为70°C.

2.4 pH值及电导率的测定

将表面活性剂模拟水溶液配制后注入10 mL离心管,使用METTLER TOLEDO多功能测量仪测定溶液的pH值及电导率.

3 结果与讨论

3.1 表面活性剂的初步选择

为了实现原油乳化和增粘,我们所选择的表面活性剂体系须具备以下基本的特点:(1)具有较好的水溶性;(2)与原油混合后,体系能较为容易、迅速地形成高含水量的油包水型乳液;(3)同时体系的粘度较原油体系有较大幅度增加,至少粘度为原油体系的2倍以上.

对不同类型的单一表面活性剂体系和一些复配体系进行乳化和粘度研究,实验结果见表1.

对于常规的阴离子表面活性剂、阳离子表面活性剂、非离子表面活性剂及其复配体系,虽然在水溶液中有较好的溶解性,但是在与原油混合时无法实现理想的乳化.能够实现乳化的体系为硅表面活性剂和离子对表面活性剂,但硅表面活性剂水溶性不好且价格较贵,不适宜在实际采油中应用,因此我们把研究集中在离子对表面活性剂.我们尝试向不同种类的阴阳离子表面活性剂中加入增加其水溶性的第三组分,试图提高体系的整体水溶性.结果如表2所示.

在阴阳离子表面活性剂体系中加入助溶剂后,的确能够在一定程度上提升药剂整体的溶解性,其中,当助溶剂为DEAB或tween20时,药剂整体能够均匀分散于水中,同时,在与原油混合后,能够形成均匀的乳状液.

表1 不同表面活性剂体系与原油的乳化增粘性质Table 1 Emulsifying and thickening properties of different surfactant systems with crude oil

表2 加入第三组份后离子对表面活性剂体系的溶解性Table 2 Water solubility of couple-ionic surfactant systems with the addition of the third component

然而流变结果显示,有较好水溶性的几个三组分表面活性剂体系在低剪切下有较高的粘度,但在高剪切下粘度下降很快,当剪切速率(D)=10 s-1时,其粘度为0.05 Pa·s,低于同剪切速率下的原油粘度0.1 Pa·s,也就是说,加入第三组分后虽然提高了阴阳离子表面活性剂体系的水溶性,却破坏了原有体系的增稠作用.原有体系良好的增稠效果很大程度上是源于脂肪酸-脂肪胺这一对极性头基的复配作用,要同时实现乳化、增稠必须在极性头基上保持这一对组合,而在疏水部分进行改造.

通过认真分析表面活性剂的分子间作用,我们保持了阴阳离子表面活性剂混合体系中脂肪酸脂肪胺这一对具有优良增粘效果的极性头基,但对阴阳离子表面活性剂疏水的分子结构进行调整:在阴离子表面活性剂分子中加入双键,增加其在水中的溶解性.同时,为保持其在油水界面的高吸附量,增加阴离子表面活性剂疏水链长度为十八个碳,即选用了OA作为阴离子组分.而对于阳离子表面活性剂部分则选择了多胺的结构,包括DETA和TEPA.

实验结果表明,调整后的复配体系具有很好的水溶性和乳化增粘效应.并确认这一类多烯多胺的复配体系具有好的溶解性及乳化性能,并且增粘效果明显.下一步工作将围绕这一体系进行进一步的研究.

3.2 混合比例对DETA、TEPA与OA复配体系流变性质的影响

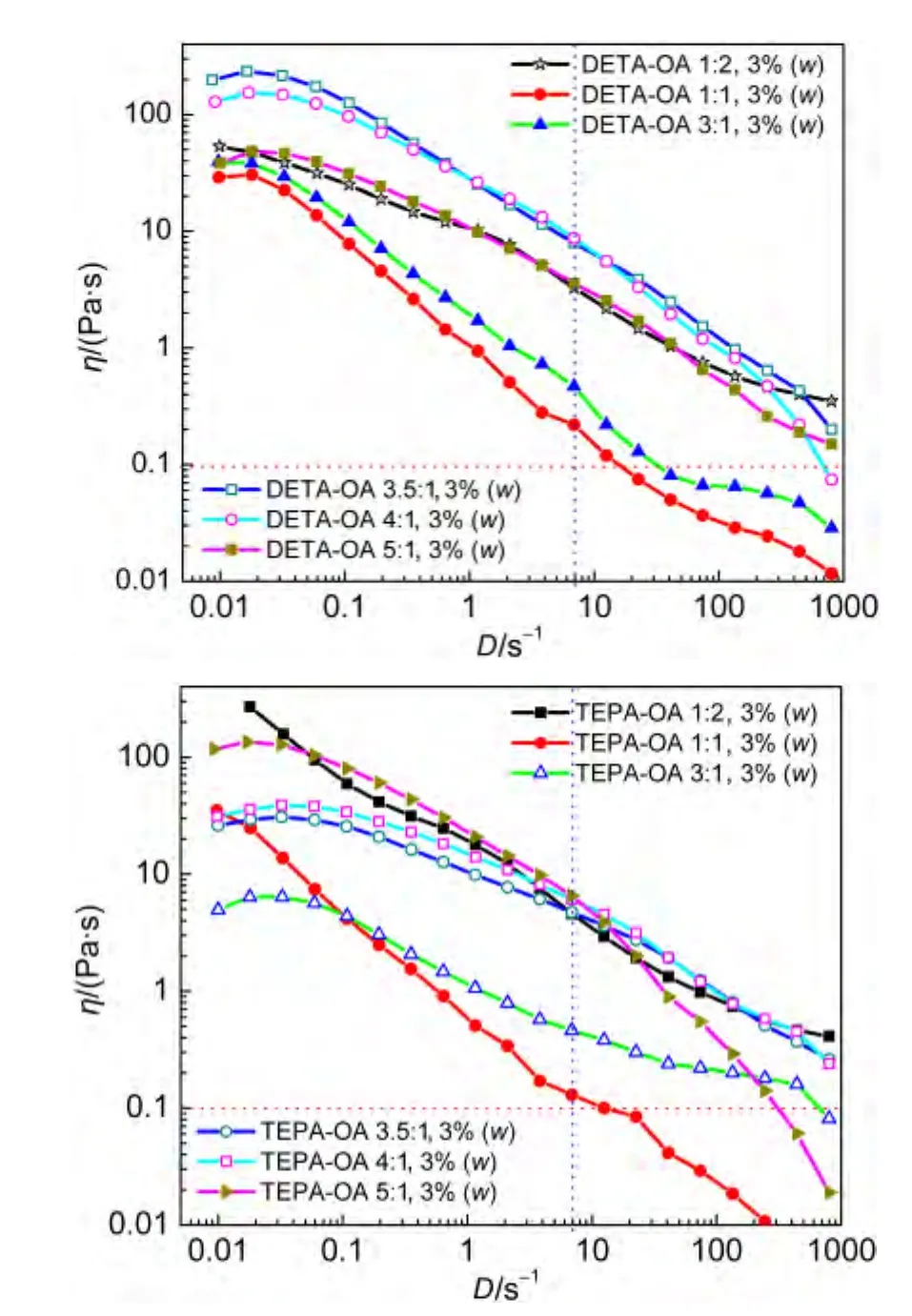

固定表面活性剂体系总浓度为3%(w),研究DETA与OA,TEPA与OA混合比例由1:1到5:1(摩尔比),对相关阴阳离子表面活性剂体系进行了不同剪切速率下的流变学研究,DETA与OA、TEPA与OA混合体系的流变曲线见图1(343 K).

图1 DETA-OA和TEPA-OA混合体系的流变曲线Fig.1 Rheological curves of DETA-OAand TEPA-OA mixed systems

在研究范围内的不同比例下,多胺-OA体系与原油按油水体积比3:7混合后的粘度均比原油显著增大,对于原油都具有好的增粘能力.多胺-OA体系普遍能够增粘2-80倍.其中,在多胺过量的比例下,特别是多胺:OA摩尔比为3.5:1-4:1时,体系具有最高粘度值,约为7-8 Pa·s,增粘倍数为70-80倍.另外,多胺:OA摩尔比为1:2混合时,虽然增粘效果也不错,但表面活性剂体系溶解性较差,因此整体来看不满足最初的目标要求.且以DETA为多胺组分时,增粘效果普遍要好于以TEPA为多胺组分的体系,所以后续工作主要围绕DETA和OA混合体系进行研究,并集中在DETA和OA以摩尔比为4:1的混合体系.

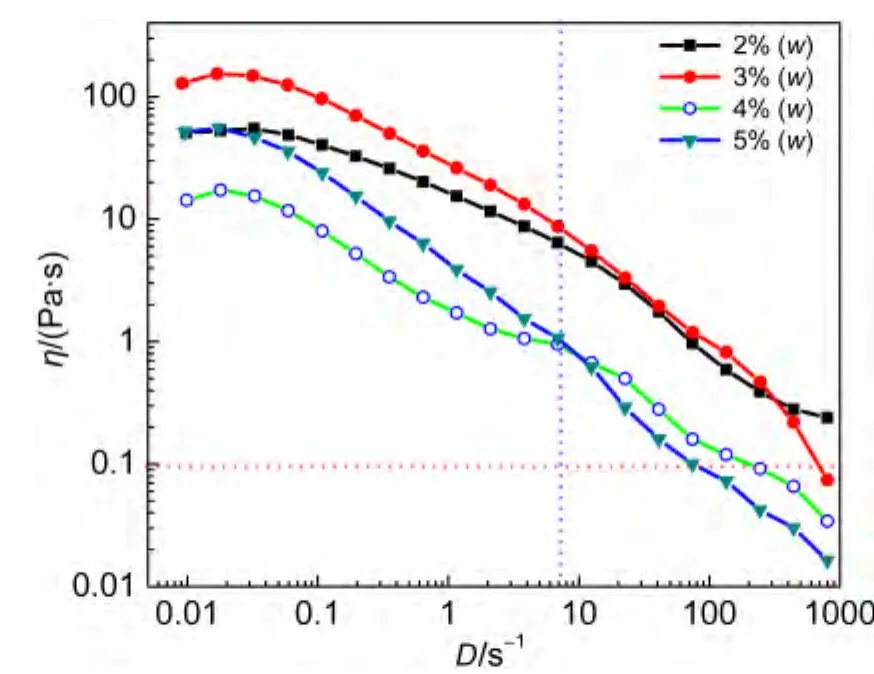

3.3 浓度对DETA和OA复配体系的影响

进一步,我们考察了不同总浓度的DETA/OA混合4:1体系对最终原油乳状液体系乳化粘度性质的影响.相关流变曲线如图2所示.

对于不同浓度表面活性剂的原油乳状液与原油相比均能保持较高的增粘效果.值得注意的是,当浓度超过3%(w)时,体系的粘度反而降低.从而使得3%成为最佳的浓度条件.

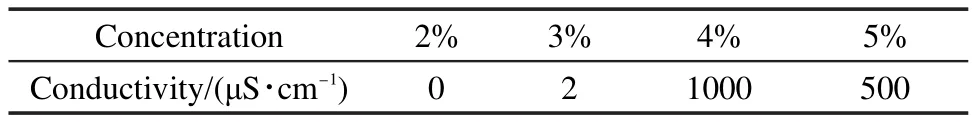

对相关体系的电导率进行测量,结果列于表3.

通过测量不同总浓度下原油乳状液的电导率,发现相关体系的电导率在浓度3%(w)和4%(w)之间发生突变,在4%(w)和5%(w)浓度时体系电导率大幅度蹿升,根据电导率的数值,可以推断在浓度4%(w)和5%(w)时,体系形成的是水包油型乳状液,由于本体系的水是由高矿化度的富含电解质的模拟水,因而具有较高的电导率和较低的粘度;而在较低浓度时,体系形成的是油包水型乳状液,因而具有较低的电导率和较高的粘度.在本体系中,油包水型乳状液的粘度明显高于水包油型乳状液约一个数量级.

图2 DETA-OA4:1体系不同表面活性剂总浓度时的流变曲线Fig.2 Rheological curves of DETA-OA4:1 system with different total concentrations of surfactants

表3 不同表面活性剂总浓度的DETA-OA4:1体系原油乳状液(D=10 s-1)的电导率Table 3 Conductivity of crude oil emulsion(D=10 s-1)in DETA-OA4:1 system with different total concentrations of surfactants

综合考虑乳化性能和增粘效率,以及实际生产中的成本控制,我们认为3%的药剂浓度是相关多烯多胺混合体系的最佳的浓度.

3.4 温度对DETA和OA复配体系的影响

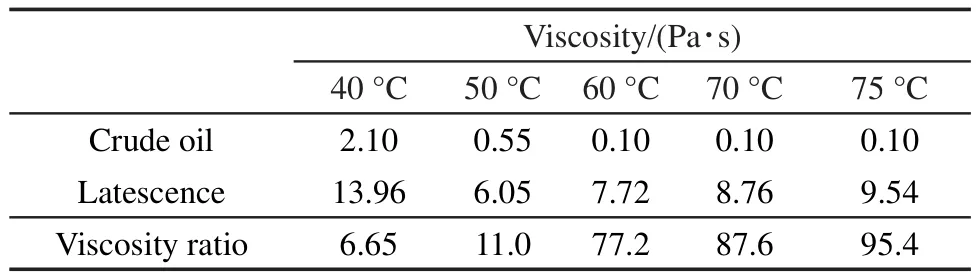

为了实现高温下的乳化增粘,我们对体系增粘效果随温度的变化进行了研究,实验数据见表4和图3.

如图3所示,随着温度的上升,原油粘度逐渐下降.而对于加入药剂的原油乳状液,随着温度的上升,其粘度先降低后略微升高.而其增粘率随着温度的上升而单调上升.由于实验条件的限制,该实验最高温度为75°C.但按照该趋势,当温度进一步增高时,增粘率可能会随之继续增加,有望实现在更高温度下(如110°C,胜利油田实际油藏条件)的乳化增粘.不同于一般高分子乳化剂高温失效的反应,我们应用脂肪酸-脂肪胺复配体系,其增粘机理是在表面活性剂作用下形成了油包水型的乳状液,而表面活性剂的乳化性在高温下并不会失活.

表4 不同温度下DETA-OA4:1,3%(w)模拟水原油和混合乳状液的粘度Table 4 Viscosity of DETA-OA4:1,3%(w)surfactant systems with crude oil emulsion(D=10 s-1)at different temperatures

图3 不同温度下原油粘度与原油乳状液粘度变化Fig.3 Changes of viscosities of crude oil and crude oil emulsion at different temperatures

3.5 pH对多胺-脂肪酸原油乳状液体系粘度的影响

工作中调节DETA-OA 4:1 3%模拟水与原油混合体系的pH值,研究不同pH条件下相关体系粘度的变化(如图4所示).

pH值对体系的影响较大随着pH值的升高,体系的粘度呈现出先升高后减小的趋势.在pH=10.0时有粘度最大值,增粘倍数约60倍.而在pH近中性的情况下,虽然体系粘度相对较低,但与原油相比,也有7-8倍的增粘效果.由此,我们可以通过改变体系的pH值来实现对原油乳状液粘度的进一步调控.pH值的改变影响了DETA和OA的带电量,从而影响了体系在乳化中的有效浓度.我们控制pH值的范围在7.0-10.0之间.

3.6 油水比对多胺-脂肪酸原油乳状液体系粘度及稳定性的影响

改变复配体系的油水比,我们可以看到油水比1:9的体系不能够乳化,其他体系能够乳化且稳定时间均在30 min以上,记录这几组乳状液的稳定时间列于表5中.

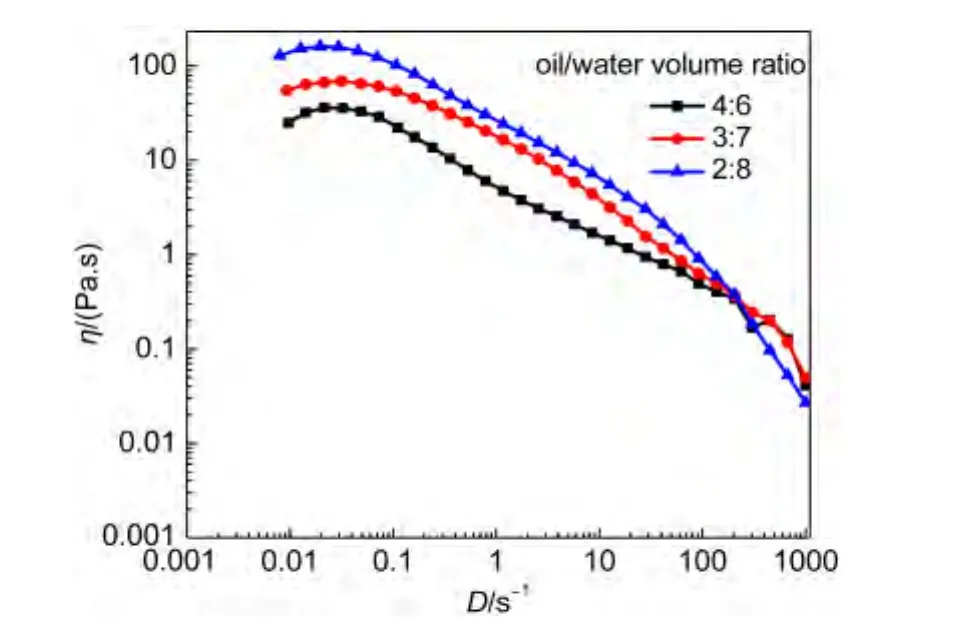

对于可以乳化的体系,我们测量了体系的粘度,通过粘度测量结果,可以看出,在D=10 s-1时,随着水相含量的增加,体系粘度增加(见图5).

图4 不同pH值时DETA-OA原油乳状液的流变曲线Fig.4 Rheological curves of DETA-OAcrude oil emulsion at different pH values

表5 DETA-OA4:1,3%(w)不同油水体积比体系的乳化稳定性结果Table 5 Emulsion stability results of DETA-OA4:1,3%(w)system with different crude oil/water volume ratios

图5 不同油水体积比体系的流变曲线Fig.5 Rheological curves of systems with different oil/water volume ratios

通过改变体系油水比的实验我们可以发现,水相比例增加会导致乳状液的稳定性减小,分相时间缩短,当水相比例达到90%之后,体系不能完全乳化.水相比例增加可以使体系粘度增加,值得注意的是,当油水比为2:8时,我们得到了高含水量的油包水型乳状液,且增粘效果特别好.

3.7 离子强度对多胺-脂肪酸原油乳状液体系粘度及稳定性的影响

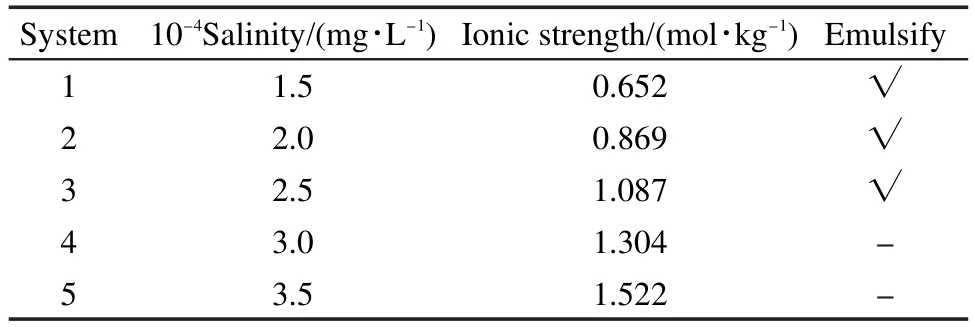

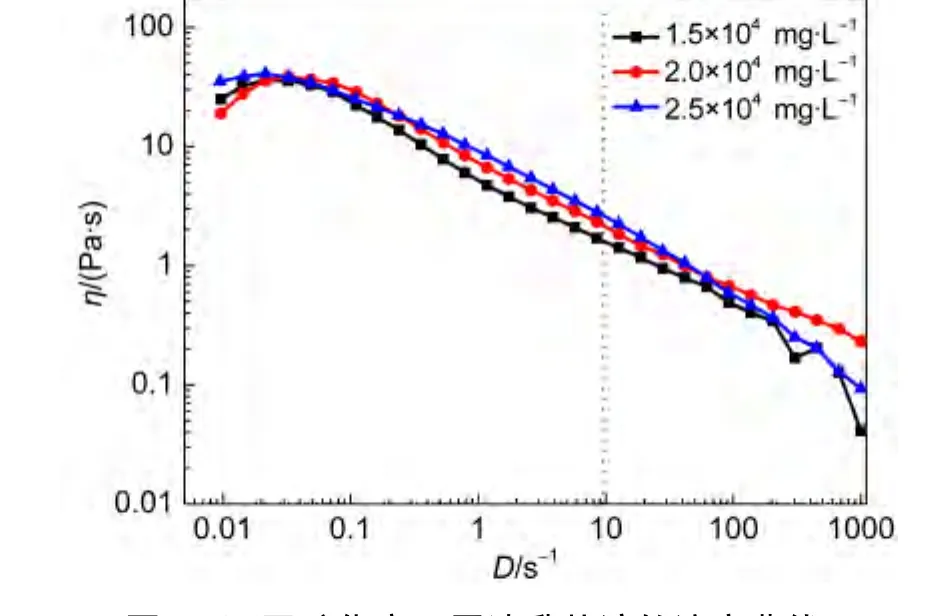

在前面工作的基础上,研究了离子强度对DETA-OA复配体系的影响.经计算得出,模拟水的矿化度为2.5×104mg·L-1,由此我们配制了以下系列溶液,利用不同浓度的NaCl溶液配置不同离子强度的DETA-OA复配体系的溶液.配置方案及实验结果如表6和图6所示.

对于模拟水溶液,当溶液中只有Na+一种阳离子时,随着离子强度的增大,溶液的稳定性越来越差,当离子强度≥1.087 mol·kg-1时,溶液放置一段

表6 不同离子强度的DETA-OA复配体系的乳化情况Table 6 Emulsion of DETA-OAmixed systems with different ionic strengths

图6 不同矿化度下原油乳状液的流变曲线Fig.6 Rheological curves of crude oil emulsion under different degrees of mineralization

时间后会形成凝胶.在实际条件下(0.388 mol·kg-1),不会形成凝胶,满足生产需求.

4 结论

利用多胺-脂肪酸复配体系,成功实现高温下原油的快速乳化增粘.研究了油水体积比范围、浓度、温度、pH值、油水混合比例、离子强度对乳化增粘的影响,发现DETA-OA 4:1,3%(w)体系有最佳增粘效果.该体系经剧烈震荡后容易发生乳化,并实现80倍左右的粘度上升.而增粘率与温度正相关,在110°C下可以实现乳化增粘.体系pH值在7.0-11.0均可以满足实验目标,在广泛的油水比下可以乳化,甚至在油水体积比为2:8时也能实现乳化增粘.Na+浓度增大至0.882 mol·kg-1时体系不能乳化,在实际条件下可以乳化、增粘.

(1) Dong,M.;Ma,S.;Liu,Q.Fuel 2009,88(6),1049.doi:10.1016/j.fuel.2008.11.014

(2) Li,G.Z.;Zheng,L.Q.;Xu,G.Y.Oil Drilling in the Colloidal Chemistry;Chemical Industry Press:Beijing,2008;pp 66-70.[李干佐,郑利强,徐桂英.石油开采中的胶体化学.北京:化学工业出版社,2008:66-70.]

(3) Chen,G.Oil and Gas Recovery Technology 1997,4(4),1.[陈 淦.油气采收率技术,1997,4(4),1.]

(4) Zhang,L.D.Ph.D.Dissertation,Daqing Petroleum Institute,Daqing,2007.[张立东.[D].大庆:大庆石油学院,2007.]

(5) Soltanieh,M.;Eslami,A.M.;Moradian,A.Energy Procedia 2009,1(1),3663.doi:10.1016/j.egypro.2009.02.163

(6) Han,D.K.;Yang,C.Z.;Zhang,Z.Q.Journal of Petroleum Science and Engineering 1999,22(1),181.

(7) Leslie,T.;Xiao,H.;Dong,M.Journal of Petroleum Science and Engineering 2005,46(4),225.doi:10.1016/j.petrol.2005.01.003

(8) Kang,W.L.;Dong,X.G.The Application of Surfactant in Oil Field;Chemical Industry Press:Beijing,2005;pp 32-45.[康万利.董喜贵.表面活性剂在油田中的应用.北京:化学工业出版社,2005:32-45.]

(9) Nabipour,M.;Escrochi,M.;Ayatollahi,S.;Boukadi,F.;Wadhahi,M.;Maamari,R.;Bemani,A.Journal of Petroleum Science and Engineering 2007,55(1),74.

(10)Han,X.;Cheng,X.H.;Wang,J.;Huang,J.B.Acta Phys.-Chim.Sin.2012,28(1),146.[韩 霞,程新皓,王 江,黄建滨.物理化学学报,2012,28(1),146.]doi:10.3866/PKU.WHXB201228146

(11) Zhao,G.X.;Zhu,B.Y.Principles of Surfactant Action;China Light Industry Press:Beijing,2003;pp 356-382.[赵国玺,朱瑶.表面活性剂作用原理.北京:中国轻工业出版社,2003:356-382.]

(12) Zhu,B.Y.;Shi,H.T.;Huang,J.B.;He,X.Acta Chim.Sin.2001,59(6),913.[朱 瑶,石洪涛,黄建滨,何 煦.化学学报,2001,59(6),913.]

(13)Zhao,G.X.;Cheng,Y.Z.;OU,J.G.;Tian,B.S.;Huang,Z.M.Acta Chim.Sin.1980,38(5),409.[赵国玺,程玉珍,欧进国,田丙申,黄智民.化学学报,1980,38(5),409.]

(14) Zhang,L.H.;Qiao,J.;Ding,H.J.;Zhao,G.X.Acta Phys.-Chim.Sin.1993,9(4),478.[张兰辉,谯 静,丁慧君,赵国玺.物理化学学报,1993,9(4),478.]doi:10.3866/PKU.WHXB19930411

(15) Ma,T.;Zhang,X.F.;Shao,H.Y.Fine Petrochemical Industry 2008,25(4),78.[马 涛,张晓凤,邵红云.精细石油化工,2008,25(4),78.]

(16) Guo,D.H.;Li,S.;Yuan,J.G.Fine Petrochemical Industry Progress 2002,3(7),36.[郭东红,李 森,袁建国.精细石油化工进展,2002,3(7),36.]

(17) Li,S.J.;Yang,Z.Y.;Song,K.P.;Kang,W.L.Acta Petrolei Sinica 2003,24(5),72.[李世军,杨振宇,宋考平,康万利.石油学报,2003,24(5),72.]

(18) Zhang,L.;Luo,L.Acta Phys.-Chim.Sin.2001,17(1),62.[张 路,罗 澜.物理化学学报,2001,17(1),62.]doi:10.3866/PKU.WHXB20010113

(19)Li,Z.Q.;Guo,X.L.;Wang,H.Y.;Li,Q.H.;Yuan,S.L.;Xu,G.Y.;Liu,C.B.Acta Phys.-Chim.Sin.2009,25(1),6.[李振泉,郭新利,王红艳,李青华,苑世领,徐桂英,刘成卜.物理化学学报,2009,25(1),6.]doi:10.3866/PKU.WHXB20090102

(20) Cao,X.L.;Lu,K.;Cui,X.H.;Shi,J.;Yuan,S.L.Acta Phys.Chim.Sin.2010,26(7),1959.[曹绪龙,吕 凯,崔晓红,石 静,苑世领.物理化学学报,2010,26(7),1959.]doi:10.3866/PKU.WHXB20100706

(21)Huang,H.D.;He,G.;Zhang,Q.;Wu,Y.H.;Chen,Y.Journal of Oil and Gas Technology 2007,29(4),111.