自组装半导体碳纳米管薄膜的光电特性

2014-09-21赵青靓

赵青靓 刘 旸,2 魏 楠 王 胜,*

(1北京大学电子学系,纳米器件物理与化学教育部重点实验室,北京100871;2北京大学前沿交叉学科研究院,北京100871)

1 引言

碳纳米管(CNTs)自1991年被发现以来,1在纳米电子和光电应用领域以其优异的性能和广阔的应用潜力得到了广泛的关注.在电学方面,半导体型单壁碳纳米管具有高达105cm2·V-1·s-1的载流子迁移率2和超过1 μm的电子平均自由程.3单根半导体单壁碳纳米管作为沟道材料的场效应晶体管(FET),其性能指标已经在多方面超过传统硅基器件.此外,碳纳米管还具有良好的化学稳定性和机械延展性,具有很好的构建柔性电子器件、4全碳电路的潜力.5,6在光电特性方面,碳纳米管与传统光电材料如化合物半导体、有机物半导体相比也具有优异的光吸收和光响应性能.碳纳米管是一种多子带、直接带隙的半导体,其带隙可调,并与直径大致成反比关系,7因此碳纳米管薄膜具有从紫外到红外的宽谱光吸收特性.碳纳米管的吸收系数很高,已报道碳管薄膜样品在近红外到中红外区间的光吸收系数在104

-105cm-1之间,8较传统红外材料高出约一个量级.作为一种小尺度的纳米材料,碳纳米管具有很好的光电集成潜力,在保持较高探测性能的同时,单一像素器件能够达到亚微米尺度.9

最早的碳纳米管场效应器件是由碳纳米管和铂(Pt)金属形成肖特基接触制备而成,但肖特基结的存在限制了器件的性能,10对于光电器件应用也会限制最佳光电流和光电压的获得.斯坦福大学的Dai研究组11于2003年首次在碳管上采用高功函数的钯(Pd)金属作为源漏电极,实现了p型欧姆接触的场效应晶体管,器件的接触电阻接近理论的量子极限.我们研究组12,13利用低功函数的钪(Sc)和钇(Y)金属实现了很好的碳管n型欧姆接触.利用Pd和Sc/Y金属电极可以构建非对称接触的碳纳米管二极管,14无需化学掺杂即可形成类似p-n结的内建电场,可以高效地实现光生载流子的分离和收集.基于非对称接触碳管二极管,经过引入“虚电极”对可以构成级联碳管二极管结构,利用级联结构的光伏倍增效应,15碳纳米管平行阵列作为沟道材料的光探测器件可以得到更高的信噪比和探测度,多级级联探测器的室温红外探测率可以接近一般的商用红外探测器水平.16

先前的基于单根半导体碳纳米管二极管器件的电学和光电性能的研究显示出很好的应用潜力.14,15但由于单根碳纳米管材料尺度的限制,难以满足应用所需材料的大规模制备和均匀分布要求.碳纳米管薄膜材料在发挥单根碳管优异性能的同时,也可以在二维尺度上拓展碳管各方面的应用,如电子器件的沟道材料4,17-19和太阳能电池.20目前常用的薄膜制备方法主要有化学气相沉积法和溶液沉积法.虽然化学气相沉积直接生长可得到高质量的碳纳米管薄膜,但这种方式得到的碳管薄膜中半导体性碳纳米管和金属性碳纳米管混合在一起,通常直接生长的碳纳米管中金属管和半导体管的比例为1:2,金属管的存在会使器件具有较低的开关比,而且不利于半导体碳管中的光激发载流子的分离.如果不能有效去除金属管,基于这种薄膜的器件应用受到较大限制.一般的溶液沉积法可以用密度梯度超速离心法提纯后的碳纳米管做原料,经过自然沉积得到随机网络状分布的高纯度半导体碳纳米管薄膜,其中的碳管是无序分布状态,并且碳管的密度大面积均匀性较难控制.21在溶液沉积法的诸多方式中,蒸发自组装方法在排列的定向性和大面积可控性上具有很大优势.22先前的结果显示出用该方法得到的碳管薄膜材料制备的薄膜场效应器件表现出了较好的均一性和电输运性能,23而且由于碳纳米管的光吸收和光发射具有明显的偏振依赖关系,24对于碳纳米管薄膜在光电器件方面的应用来说,需要定向排列的碳纳米管薄膜以确保器件的光学特性控制.

本文采用密度梯度超速离心法提纯的99%半导体单壁碳纳米管作为材料,利用蒸发自组装的方法实现了碳纳米管大面积的近似平行排列的条带,在此基础上批量制备了非对称接触薄膜晶体管器件,主要研究器件沟道长度和碳纳米管的平均长度对器件的电学及光电性质的影响规律,以及薄膜晶体管沟道中光生载流子的分离特性.

2 实验部分

2.1 碳纳米管阵列条带材料的制备与表征

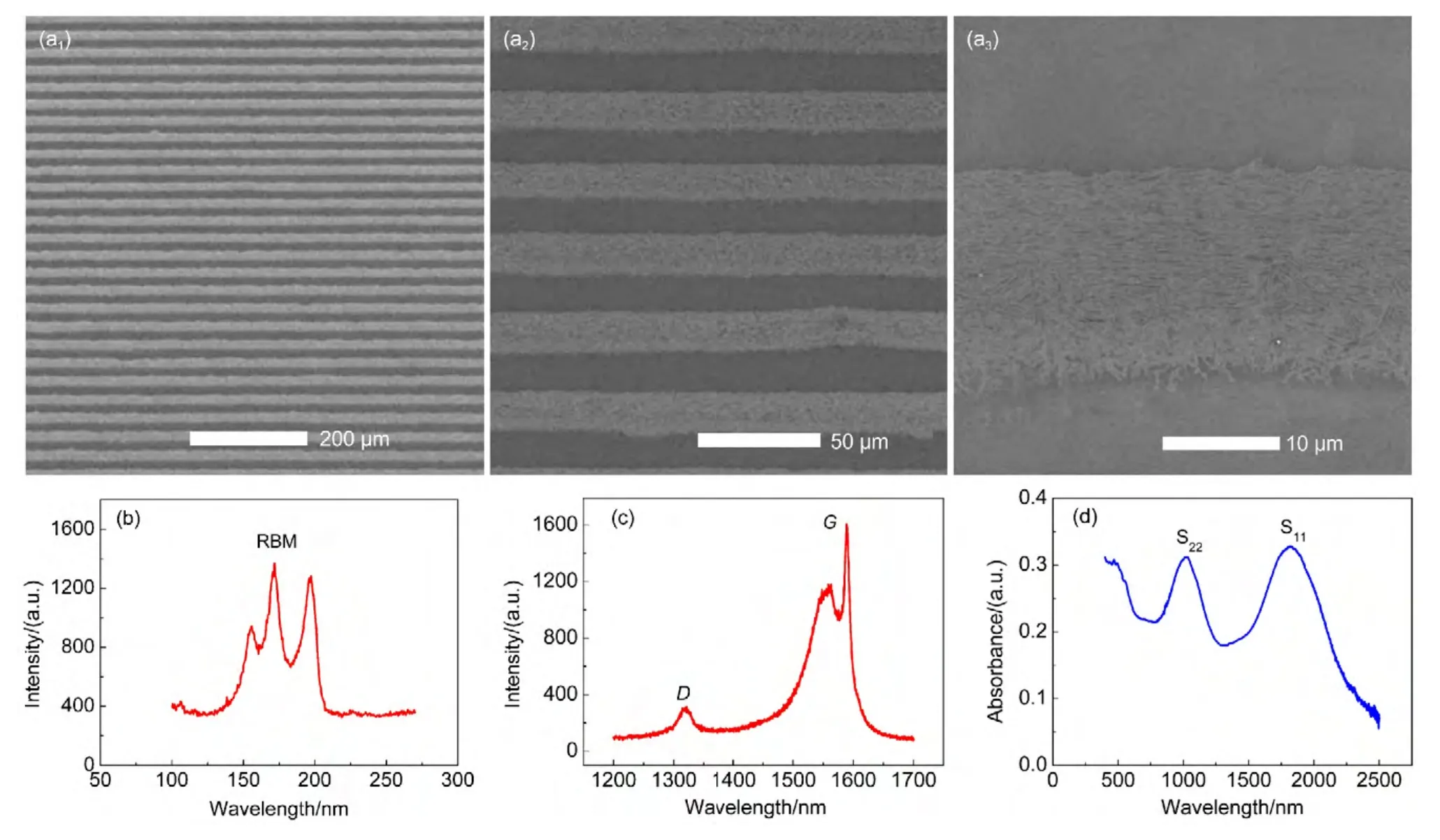

制备碳纳米管阵列的原材料是经过预先提纯的固态99%半导体碳纳米管(美国NanoIntegris公司).首先将碳纳米管加入浓度为1%的十二烷基硫酸钠(SDS)溶液中,SDS购于Sigma公司,纯度大于99%.用宁波新芝生物科技股份有限公司生产的JY92-2D型超声波细胞破碎机,以200 W功率超声1 h,以使碳管充分分散.将超声处理过后的碳纳米管的SDS溶液进行超速离心,离心机为日本日立公司CS150GX II,在104000 G的加速度下离心30 min.离心后取上层清液,得到分散较好的碳纳米管溶液,将这些溶液进一步稀释10倍后,将表面清洗干净的500 nm厚氧化硅的硅片垂直插入溶液中,放入真空干燥器,在0.4个大气压下、减震环境下排列48 h,得到大面积均一的定向排列的碳纳米管条带.碳纳米管条带的扫描电子显微镜(SEM)照片如图1(a)所示,碳管条带的宽度约为18 μm,条带中碳管大致呈平行排列,条带的宽度和周期大小可以通过碳管的浓度和气压条件进行控制.所用的经分离提纯后的单根碳管的长度平均约为1 μm,薄膜条带中碳纳米管的管径分布可以由拉曼光谱表征得到.图1(b,c)为碳管薄膜的拉曼光谱,从图1(b,c)中可以看到碳管样品明显的呼吸模(RBM)和G模,同时可以看到较小的D峰,利用简单的RBM峰和直径关系ω=248/d(其中ω是RBM峰的位置,d是碳管以nm为单位时的直径大小),可以得到碳管直径的分布范围为1.2-1.7 nm.25图1(d)为99%高纯度碳管薄膜的光吸收谱,吸收谱是采用美国Perkin Elmer公司的Lambda 950型紫外-可见分光光度计进行测量的.在1100和1800 nm附近显示出强的吸收峰,它们可以分别对应半导体碳纳米管S22和S11的吸收峰,吸收谱的长波截止波长在2500 nm左右,说明这种高纯碳管薄膜在可见光到近红外波段均有显著光吸收,同时吸收谱的波长范围也与拉曼光谱给出的碳管的直径分布基本一致.吸收谱中未见明显的金属性碳纳米管M11吸收峰,证明材料中半导体管有较高的纯度.26

2.2 碳纳米管阵列器件的制备

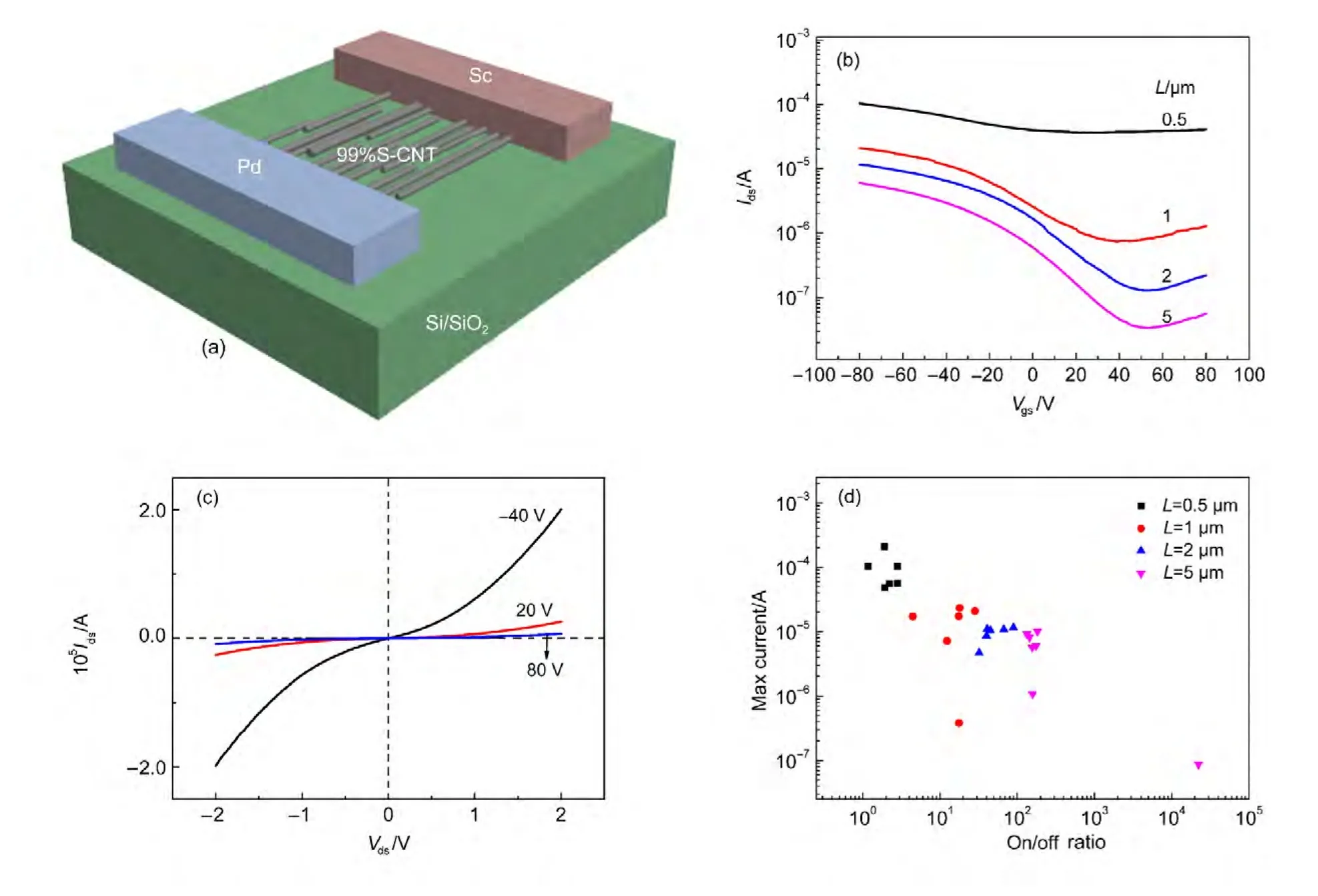

主要采用电子束光刻(EBL)方式对前面获得的Si/SiO2衬底上的碳纳米管条带进行电极加工,所用的EBL是加载在美国FEI公司XL 30 SFEG型号的SEM上的德国Raith公司电子束图形发生器附件来完成的.用电子束蒸发镀膜的方式蒸镀金属电极,所用仪器为美国Kurt J.Lesker公司的电子束蒸发镀膜仪.镀膜之后随即通过美国Cambridge公司原子层沉积(ALD)方式生长12 nm的氧化铪进行保护,随后进行剥离.采用美国Trion公司的电感耦合等离子体刻蚀仪(ICP)刻蚀掉器件四周的碳纳米管薄膜,以保证器件之间的独立性.最后用德国Micro Chem公司的电子束光刻胶聚甲基丙烯酸甲酯(PMMA),浓度为6%,对器件进行封装,以增加器件在大气中测量的稳定性.典型器件的结构如图2(a)所示,以Si/SiO2做底栅,源极和漏极金属分别为钛/钯(宽度0.5 μm,厚度 0.5 nm/60 nm)和钪(宽度 0.5 μm,厚度70 nm).

2.3 器件电学和光电性质的测量

图1 高纯半导体碳纳米管平行阵列薄膜的表征Fig.1 Characterization of the high purity semiconducting nanotube aligned arrays

器件的电学输运特性测量是在常温、大气环境下进行的,所用仪器为美国Keitheley4200 SCS半导体分析仪以及探针台.光电测量是在美国Horiba JY公司HR 800显微拉曼光学系统上通过自制的探针台完成的,用Keithley4200 SCS半导体分析仪进行光电响应的测量.所用激光波长为785和633 nm.

3 结果与讨论

3.1 器件的电学特性表征

图2(a)为碳纳米管薄膜条带器件结构示意图.Si/SiO2为衬底的同时也作为底栅控制碳管薄膜晶体管的开关状态,Pd和Sc金属作为源漏电极与碳纳米管形成非对称接触.由于碳纳米管薄膜中的碳管为准定向排列,碳管的平均长度约为1 μm,对于不同沟道长度器件的输运机制不同,在沟道比较短的时候(小于1 μm),沟道里大部分碳管以直接输运为主,即通过直接搭接在源漏两端电极,当沟道比较长的时候(大于1 μm),沟道中的碳管无法直接连接两端源漏电极,主要以碳管相互搭接的方式连接,即以渗透输运机制为主.为了比较不同沟道长度器件的输运特性,我们首先研究了沟道长度对器件电学特性的影响.图2(b)显示了不同沟道长度(分别为0.5,1,2,5 μm)器件的转移特性曲线(Ids-Vgs(ds:源漏极,gs:栅源极)).器件的沟道中碳管条带宽度均约为18 μm,栅压扫描范围为-80-80 V,漏极(Pd)偏压为1 V,源极(Sc)接地.碳管薄膜晶体管器件的转移特性呈现出典型的p型特征.对于不同的沟道长度器件,其阈值电压不同,对于沟道较长(2,5 μm)器件,当其栅压(Vgs)为60 V左右为关态,对于沟道较短器件(0.5,1 μm),其关态电压为20-40 V之间,阈值电压的变化主要可能是来自不同沟道长度器件的电输运机制.随着沟道长度的增大,器件的开关比增大,开态电流减小.当沟道长度为0.5 μm时,器件具有最大的开态电导,由于平均碳管长度约为1 μm,此时大部分碳管的两端可以直接搭接到源漏电极上,电流的输运机制以直接输运为主,由于碳纳米管的密度较高,每微米超过20根,23因此同时也存在渗透输运机制.此时材料中的金属管的直接搭接和渗透输运机制存在使得器件的电流基本不受底栅调制,开关比小于10.当沟道长度为1 μm时,器件的开关比为101-102.随着沟道长度的进一步增加,当沟道长度为2 μm时,由于碳管平均长度只有1 μm左右,器件中直接搭接到源漏电极的金属碳管几乎不存在,器件的开关比能够达到102,电流的输运机制从直接输运为主变为渗透输运为主.最后当沟道长度为5 μm,远大于碳管平均长度时,开关比均大于102,个别器件能大于104,此时载流子需要通过多个碳管间的渗透输运才能从一个电极到达另一个电极,因此具有最大的开关比和最小的开态电导.

图2 高纯半导体碳纳米管平行阵列的薄膜晶体管器件结构与电学特性Fig.2 Device structure and electrical properties of thin-film transistors based on high purity semiconducting nanotube aligned arrays

图2(c)为沟道长度为2 μm的典型器件在不同栅压下的输出特性.此沟道长度器件的电流受到栅压明显的调制,开关比可以达到2个数量级.在正负偏压下的电流基本对称,电阻随偏压的增大而减小.单根碳管在非对称接触Pd/Sc结构会表现出的典型二极管特性在薄膜体系中没有被观察到,这主要可能是由于薄膜体系的输运特性为渗透输运机制,并且与沟道中碳纳米管之间接触引入的肖特基结有关,沟道中碳管之间的多次搭接形成了一个较为复杂的输运体系.器件的电流电压特性(Ids-Vds)由非对称的金属与碳管接触形成的接触电阻和碳管之间的接触特性共同决定.图2(d)为同一批制作的所有不同沟道长度器件的开态电流与开关比的关系统计结果.绝大多数相同沟道长度器件的开态电流和开关比变化在一个较小的范围内.实验结果显示了相同沟道长度器件之间较高的均一性,与此同时不同沟道长度的器件开态电流和开关比的分布有显著的差异.长沟道的器件拥有较大的开关比和较小的开态电流,短沟道的器件开关比较小,但开态电流较大,与图2(b)转移曲线规律一致.

3.2 器件的光电特性表征

在前面电学特性表征的基础上,我们对比了不同沟道长度器件的红外光电响应.图3(a)显示了无光照、栅压处于关态条件下,不同沟道长度的器件的电流-电压(I-V)特性.沟道长度越长,暗电流越小.图3(b)为沟道长度2 μm的典型器件在不同光强条件下(光照强度分别为2.3,1.15,0.58,0.23,0.023 kW·cm-2,激发波长785 nm)的I-V特性.入射功率密度为2.3 kW·cm-2时,短路光电流为6.3 nA.光电流随光强的减小而减小,在光照强度下降至0.023 kW·cm-2时,器件仍存在一定的光电流响应.由于碳纳米管的光吸收具有偏振依赖关系,在轴向有最强的光吸收特性,我们采用的激光偏振方向与碳纳米管定向排列方向一致以获得高的光电响应效果.图3(c)不同颜色的点显示了不同沟道长度的器件短路光电流随光照强度的变化趋势,图中直线是拟合的结果.器件的短路光电流均随光照强度基本呈线性变化,长沟道的器件(大于1 μm)的短路光电流较短沟道的器件要小,这是由于随着沟道长度变长,载流子被电极收集形成光电流的过程需要经过更多碳管之间的输运导致的结果,同时光生载流子也容易在输运过程中产生复合而损耗掉.对于0.5 μm短沟道器件中,由于存在金属管直接搭接源漏电极,在光照情况下很难有效产生短路光电流和开路光电压,而沟道长度为2和5 μm的短路光电流值差异较小.

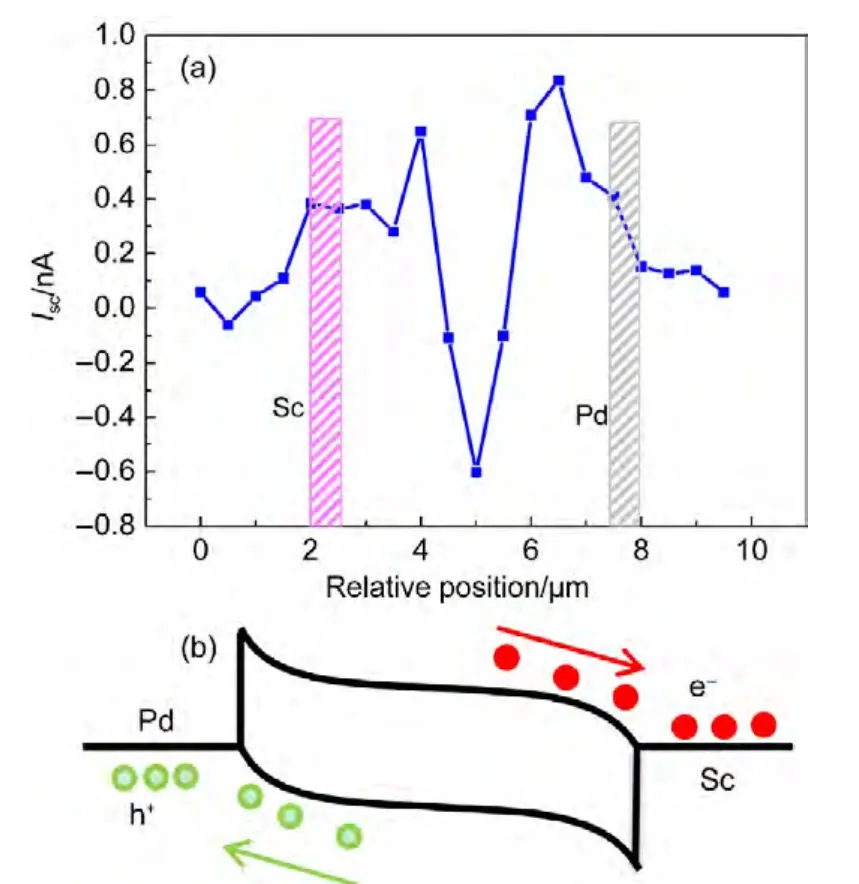

为进一步了解碳纳米管薄膜体系中的有效的光生载流子分离区域和分离机制,我们采用激光扫描光电流谱的方法对器件不同区域的光响应进行了研究.图4(a)为高纯半导体碳纳米管阵列晶体管对光照位置沿沟道方向的光电流响应.测量采用沟道长度为一个5 μm的典型器件,激发波长为633 nm,采用50倍的物镜进行聚焦,激光的光斑直径约为2 μm.在关态栅压情况下,通过移动样品台,光斑从器件漏电极一侧的沟道之外区域,以1 μm步长沿着器件沟道从漏电极往源电极进行扫描.从图4(a)中可以看到,器件在金属和碳纳米管接触处附近有较大的正向光电流,说明在该体系下,光激发电子空穴对的分离主要发生在金属和碳纳米管接触区域.而光照在器件沟道中间时,由于没有有效的自建场存在,无法产生正向光电流,因此沟道中间处的反向电流可能是由碳管的局域缺陷引起的光电流.图4(b)显示了对应器件的能带示意图,非对称接触形成的能带弯曲是在两个电极接触区域产生净光电流的主要条件.在金属钯与碳纳米管接触区域附近,通过电荷转移,形成空穴富集区域;在金属钪与碳纳米管接触区域附近,形成电子富集区域,所以两个区域产生的光电流同向.当激光照射在碳管与Pd金属接触处的时候,由于碳管的能带向上弯曲且Pd金属可以与碳纳米管的价带形成良好的欧姆接触,光激发的空穴很容易被Pd电极收集,产生净的光电流.当激光照射在碳管与Sc金属接触处时,由于碳管的能带向上弯曲且Sc金属可以与碳纳米管的导带形成良好的欧姆接触.光激发的电子很快被Sc电极收集,产生与光照在Pd端同向的光电流.而在沟道中间,由于远离接触区域,没有有效分离电子空穴的自建电场,光电流迅速变小,光激发的载流子无法有效通过碳管之间输运到达源漏电极.

图3 高纯半导体碳纳米管阵列薄膜晶体管的光电特性表征Fig.3 Photoelectric properties of thin-film transistors based on high purity semiconducting nanotube arrays

图4 高纯半导体碳纳米管阵列晶体管沿沟道方向的光电流响应(激光波长λ=633 nm)Fig.4 Spatial photocurrent response along the channel of high purity semiconducting CNT-TFTs device with scanning laser wavelength of 633 nm

4 结 论

采用溶液蒸发自组装法(EDSA)可控地大面积定向排列了99%高纯半导体单壁碳纳米管阵列薄膜.利用排列的碳纳米管阵列,采用无掺杂的非对称接触电极方法制备了薄膜晶体管器件,对它的电学特性、光电特性进行了测量和研究,并对相关的物理机制进行了分析.在高纯碳管阵列薄膜器件中,沟道长度对器件的电学、光电响应特性存在较大影响.器件的沟道长度超过碳纳米管的平均长度会使沟道中管与管之间的结数量增加,使器件由直接输运占主导转变为渗透输运占主导,同时器件的电导和短路光电流下降,开关比增加.扫描光电流结果也显示出光电流主要产生在碳管与金属(Pd和Sc)接触区域附近,同时非对称的接触电极可以高效地收集光生载流子.相关结果为高纯碳管薄膜在光探测方面的应用提供了参考依据.

(1) Iijima,S.Nature 1991,354,56.doi:10.1038/354056a0

(2) Perebeinos,V.;Tersoff,J.;Avouris,P.Nano Lett.2006,6,205.doi:10.1021/nl052044h

(3) Purewal,M.S.;Hong,B.H.;Ravi,A.;Chandra,B.;Hone,J.;Kim,P.Phys.Rev.Lett.2007,98,186808.doi:10.1103/PhysRevLett.98.186808

(4) Cao,Q.;Kim,H.S.;Pimparkar,N.;Kulkarni,J.P.;Wang,C.;Shim,M.;Roy,K.;Alam,M.A.;Rogers,J.A.Nature 2008,454,495.doi:10.1038/nature07110

(5) Liang,X.L.;Wang,S.;Wei,X.L.;Ding,L.;Zhu,Y.Z.;Zhang,Z.Y.;Chen,Q.;Li,Y.;Zhang,J.;Peng,L.M.Adv.Mater.2009,21,1339.doi:10.1002/adma.v21:13

(6) Zhu,Y.Z.;Wang,S.;Wei,X.L.;Ding,L.;Zhang,Z.Y.;Liang,X.L.;Chen,Q.;Peng,L.M.Acta Phys.-Chim.Sin.2008,24,2122.[朱玉振,王 胜,魏贤龙,丁 力,张志勇,梁学磊,陈清,彭练矛,物理化学学报,2008,24,2122]doi:10.3866/PKU.WHXB20081131

(7) Bachilo,S.M.;Strano,M.S.;Kittrell,C.;Hauge,R.H.;Smalley,R.E.;Weisman,R.B.Science 2002,298,2361.doi:10.1126/science.1078727

(8) Itkis,M.E.;Borondics,F.;Yu,A.;Haddon,R.C.Science 2006,312,413.doi:10.1126/science.1125695

(9) Yang,L.J.;Wang,S.;Zeng,Q.S.;Zhang,Z.Y.;Li,Y.;Zhou,W.W.;Liu,J.;Peng,L.M.ACS Appl.Mater.Inter.2012,4,1154.doi:10.1021/am201778x

(10) Tans,S.J.;Verschueren,A.R.M.;Dekker,C.Nature 1998,393,49.doi:10.1038/29954

(11) Javey,A.;Guo,J.;Wang,Q.;Lundstrom,M.;Dai,H.J.Nature 2003,424,654.doi:10.1038/nature01797

(12) Zhang,Z.;Liang,X.;Wang,S.;Yao,K.;Hu,Y.;Zhu,Y.;Chen,Q.;Zhou,W.;Li,Y.;Yao,Y.;Zhang,J.;Peng,L.M.Nano Lett.2007,7,3603.doi:10.1021/nl0717107

(13) Ding,L.;Wang,S.;Zhang,Z.Y.;Zeng,Q.S.;Wang,Z.X.;Pei,T.;Yang,L.J.;Liang,X.L.;Shen,J.;Chen,Q.;Cui,R.L.;Li,Y.;Peng,L.M.Nano Lett.2009,9,4209.doi:10.1021/nl9024243

(14) Wang,S.;Zhang,Z.Y.;Ding,L.;Liang,X.L.;Sun,J.;Xu,H.L.;Chen,Q.;Cui,R.L.;Li,Y.;Peng,L.M.Adv.Mater.2008,20,3258.doi:10.1002/adma.v20:17

(15) Yang,L.;Wang,S.;Zeng,Q.S.;Zhang,Z.Y.;Pei,T.;Li,Y.;Peng,L.M.Nature Photon.2011,5,672.doi:10.1038/nphoton.2011.250

(16)Yang,L.;Wang,S.;Zeng,Q.S.;Zhang,Z.Y.;Peng,L.M.Small 2013,9,1225.doi:10.1002/smll.201203151

(17) Snow,E.S.;Novak,J.P.;Campbell,P.M.;Park,D.Appl.Phys.Lett.2003,82,2145.doi:10.1063/1.1564291

(18) Zhang,J.;Wang,C.;Fu,Y.;Che,Y.;Zhou,C.W.ACS Nano 2011,5,3284.doi:10.1021/nn2004298

(19) Wang,C.;Zhang,J.;Zhou,C.W.ACS Nano 2010,4,7123.doi:10.1021/nn1021378

(20) Wei,J.Q.;Jia,Y.;Shu,Q.K.;Gu,Z.Y.;Wang,K.L.;Zhuang,D.M.;Zhang,G.;Wang,Z.C.;Luo,J.B.;Cao,A.Y.;Wu,D.H.Nano Lett.2007,7,2317.doi:10.1021/nl070961c

(21) Wang,C.;Zhang,J.;Ryu,K.;Badmaev,A.;Arco,L.G.;Zhou,C.W.Nano Lett.2009,9,4285.doi:10.1021/nl902522f

(22) Shastry,T,A.;Seo,J.;Lopez,J.;Arnold,H.;Kelter J.;Sangwan,V.;Lauhon,L.;Marks,T.;Hersam,M.C.Small 2013,9,45.doi:10.1002/smll.v9.1

(23) Engel,M.;Small,J.P.;Steiner,M.;Freitag,M.;Green,A.A.;Hersam,M.C.;Avouris,P.ACS Nano 2008,2,2445.doi:10.1021/nn800708w

(24) Kinoshita,M.;Steiner,M.;Engel,M.;Small,J.P.;Green,A.A.;Hersam,M.C.;Krupke,R.;Mendez,E.E.;Avouris,P.Opt.Express 2010,18,25738.doi:10.1364/OE.18.025738

(25) Dresselhaus,M.S.;Dresselhaus,G.;Saito,R.;Jorio,A.Phys.Rep.2005,409,47.doi:10.1016/j.physrep.2004.10.006

(26) Cao,Q.;Han,S.;Tulevski,G.S.;Zhu,Y.;Lu,D.D.;Haensch,W.Nature Nanotech.2013,8,180.doi:10.1038/nnano.2012.257