核主泵小流量工况压力脉动特性

2014-09-20朱荣生袁寿其王秀礼

朱荣生,龙 云,付 强,袁寿其,王秀礼

(江苏大学 流体机械工程技术研究中心,江苏 镇江 212013)

核反应堆冷却剂主循环泵简称核主泵,是确保核电站安全和可靠运行的最关键动力设备,属于核I级泵,是核岛内唯一高速旋转设备,也是一回路的压力边界之一。核主泵长期稳定安全地运行对冷却堆芯、以及防止核电站事故的发生尤为重要,因此核主泵常被喻为核电站的心脏[1]。从瞬变工况下减少热应力和主泵运行工况特殊性的观点出发,轻水压水堆的主泵大都采用轴对称的桶型或者准球型泵壳,这使得主泵的结构明显区别常规离心泵。

核主泵在小流量工况运行时产生不稳定流动状态,叶轮高速旋转导致的叶轮和导叶间的动静干涉作用、边界层分离、二次回流,使泵产生振动、噪声、压力脉动等现象,严重时甚至会损害设备[2-4],核主泵运行不稳定极易引发核事故,甚至造成核泄漏。因此针对小流量工况下核主泵内部压力脉动的研究,对降低泵的振动和提高反应堆系统的稳定性有实际意义。

国内外学者针对泵的振动已有一些相关研究。陈向阳等[6]对国内某300MW核电站主泵压力脉动进行了研究,分析了叶轮和导叶附近的压力脉动特性。朱荣生等[7]通过对13种压水室出口收缩角的研究,分析了核主泵流道内的回流对压力脉动的影响。Yuan等[8]认为叶轮流道与蜗壳在黏滞边界层发生耦合,为了正确研究叶轮与蜗壳的耦合作用,必须同时考虑叶轮流道与蜗壳中的流动情况。Kazem等[9]对德黑兰反应堆泵的启动瞬态进行了模拟,通过对比分析其性能曲线,证明了主泵性能的优越性。In Soo Koo等[10]对反应堆主泵的振动监测、诊断系统进行了分析,为查找主泵振动的原因提供了方法。Wang等[11]试验研究了导叶在非设计点的不稳定情况,得出其主要频率的压力脉动出现在叶频倍频处。

本文应用CFX软件对AP1000核主泵进行数值模拟分析,在偏小流量的多工况下同时监测叶轮与导叶流道内压力脉动的情况,以揭示压力脉动与泵性能之间的关系,为进一步预测核主泵小流量非定常流动诱发压力脉动提供依据。

1 数值计算方法

1.1 核主泵的基本参数

AP1000核主泵基本参数为:额定流量Qn=17 886 m3/h,额定扬程 H=111.3 m,转速 n=1 750 r/min,比转速ns=344。对叶轮、导叶、泵体等水力部件进行设计。采用混流式叶轮,扭曲空间导叶。考虑耐压和运行安全性,泵壳设计成类似球形[12]。利用Pro/E软件建立叶轮、导叶、泵壳的几何模型,主泵三维结构与网格划分如图1所示。

图1 三维造型与网格划分Fig.1 Three dimensional design and meshing

1.2 网格及计算区域划分

根据核主泵的流动特性将流动区域分为4个区域:静止区1(进口流道),静止区2(类球形压水室),静止区3(导叶),旋转区(叶轮)。

为了获得更稳定的流态,延长一定程度的叶轮进口段。在Workbench中对三维模型进行网格划分,在确保网格的计算精度和计算结果准确性的基础上,由于混合网格技术具有结构化与非结构化网格兼有的优点,并且生成方便、快速,采用自动划分法对计算区域进行网格划分,对叶轮调整单元尺寸加密划分,结果如下:进口流道的网格数为 75 840,蜗壳网格数为660 446,叶轮网格数为1 722 717,导叶网格数883 358,网格无关性验证良好。三维网格如图1(b)所示。

1.3 计算方法及边界条件

在流量一定时,为了得到更加准确的速度和压力梯度,进口采用压力进口条件,出口采用质量出流边界条件。壁面采用无滑移壁面边界条件。为了更好的处理流动边界层,在近壁区域采用标准壁面函数。输送介质为清水[13]。计算过程中的亚松弛因子均采用CFX软件的默认值,残差收敛精度设置为10-4。

1.4 非定常模拟设置及监测点的选取

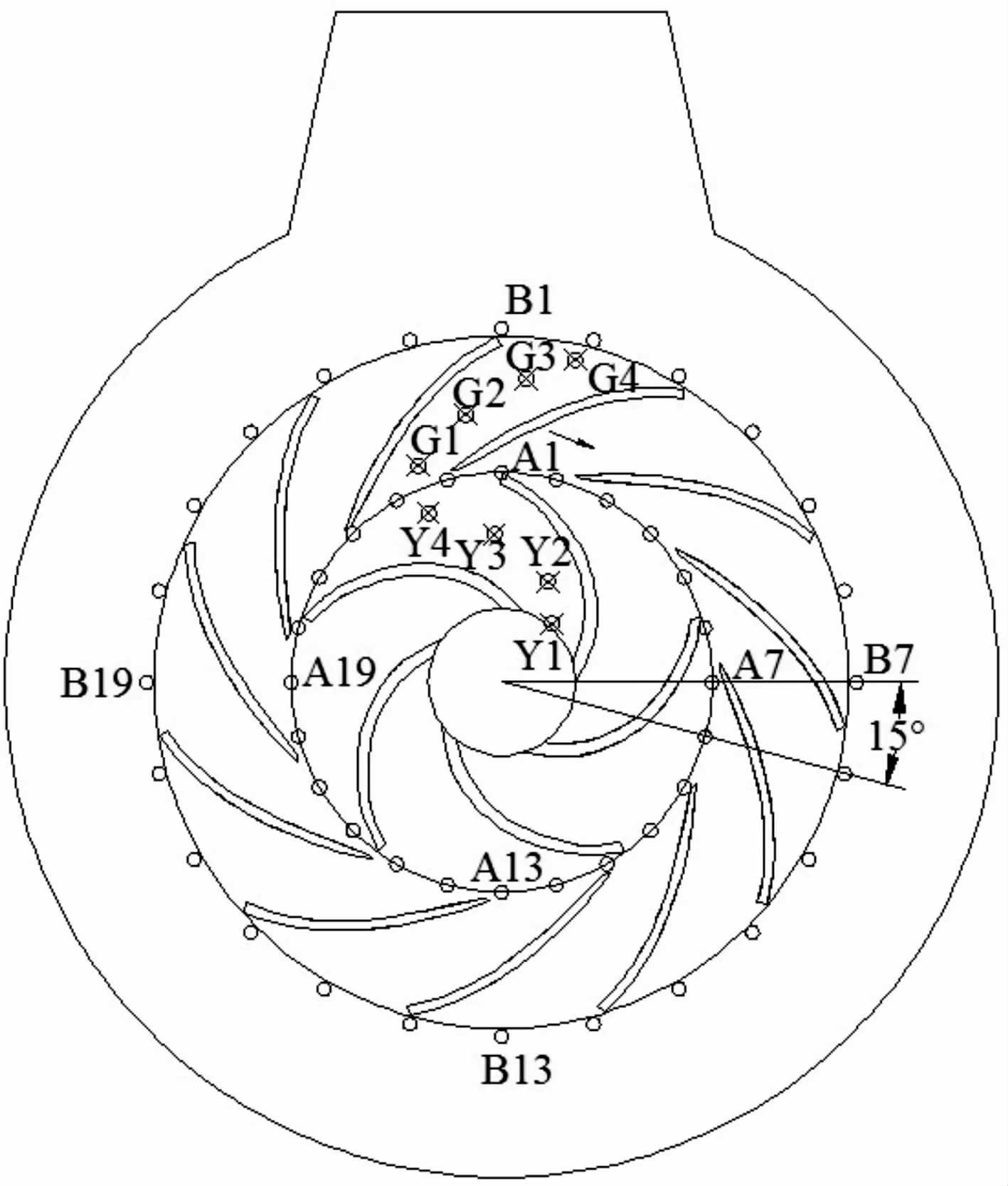

叶轮流道内的水体为旋转体,蜗壳内水体为非旋转体,以定常的收敛解作为非定常计算初始条件。非定常计算中的交界面设置为Transient Rotor-Stator模式,该交界面对于两部分水体间的动静干涉有着重要作用。叶轮旋转4个周期,总计算时间0.137 1 s,叶轮每转2°作为一个时间步长,时间步长为2×10-4s。每经过171个时间步长,叶轮旋转一周。选取第4个周期的结果用于分析。叶轮叶片数为5,导叶叶片数为11,叶轮的转动频率f=29.2 Hz,叶频为T=146 Hz。为了监测不同工况下核主泵内部压力脉动,沿水流方向在叶轮流道内依次选取监测点Y1、Y2、Y3、Y4及在导叶流道内依次选取监测点G1、G2、G3、G4。在离叶轮出口1.5 mm和离导叶出口边10 mm圆上每隔15°取一点,各取24点,分别记为A1~A24、B1~B24。所有的点均处在中截面上。各监测点具体设置位置如图2所示。

2 计算结果及分析

由于流体的黏性作用以及旋转部件与静止部件的动静干扰,使得离心泵内的流场呈现非定常的流动特征。这种流动特征引起流场的压力脉动,这将引起噪声,同时在叶片上产生一个交变作用力,使叶片发生振动。

2.1 圆周方向压力脉动时域图

为了分析叶轮与导叶动静干涉以及导叶与蜗壳对流体造成的不稳定流动,在叶轮和导叶出口边分别取点A1~A24、B1~B24,监测流体静压变化情况,监测结果如图3所示。

图2 泵内各监测点示意Fig.2 Indicator points in the pump

图3 静压分布情况Fig.3 Static pressure distributions

从图3(a)可以看出,叶轮与导叶间隙存在较大的压力脉动,叶轮与导叶的相互干扰以及非设计工况点的二次回流对流体造成不稳定流动。流体压力波动沿圆周方向分布并不均匀,基本成正弦变化规律,各工况压力脉动的最大值出现在 45°、120°、210°、300°附近,对应于图2所示叶片处监测点位置。设计工况点的压力脉动较为均匀,非设计工况点压力变化较大,其中0.2 Qn工况的压力脉动最大,最大值为2.655 MPa,且波动幅度最大,从 0.2Qn到 1.0Qn,随着流量变大,静压及其波动幅度逐渐降低,沿周向每隔约30°出现一次峰值,造成的原因是导叶叶片数影响叶轮出口压力变化。各均值随流量变大而降低,但0.6Qn的周向压力均值大于0.4Qn。

从图3(b)可以看出,导叶出口附近也存在压力脉动,但峰值和幅度比叶轮出口边小,沿周向的压力脉动也略为平缓,这是因为导叶起到使流动稳定的作用。和叶轮出口附近压力脉动一样,流体压力波动沿圆周方向分布并不均匀,基本成正弦变化规律,每隔30°出现一次峰值。在240°~300°之间,各流量下的压力脉动存在明显的一直上升突降的过程,畸变发生在285°,90°~240°之间的压力脉动较为平缓,0°即对应于出口位置的压力脉动最小,这主要是因为球形压水室对称结构影响了流体在压水室流动方向末端的出流。在图中较为明显地看出随着流量变大,导叶出口边压力脉动呈现梯度变化,各工况点的压力脉动变化规律近乎一致。0.2Qn的压力脉动最大,依次分别为 0.3Qn、0.6Qn、0.4Qn、1.0Qn,与叶轮出口压力脉动均值变化规律一致。

2.2 叶轮流道内压力脉动时域与频域分析

图4 点Y1,Y2,Y3和Y4的时域和频域特性Fig.4 Time and frequency domain characteristics of fluctuation at point Y1,Y2,Y3,Y4

图4 为叶轮流道监测点Y1~Y4压力脉动的时域特性和通过快速傅里叶变化(FFT)得到的对应频域特性。此处约定波动幅度 CA=(pmax-pmin)/pmax(pmax为对应点的最大压力;pmin为对应点的最小压力)。频谱图中,横坐标为频率值,纵坐标为各个频率值对应的压力脉动能量幅值。由图4可以看出,在叶轮流道内压力波动比较明显,主要是由于叶轮和导叶的动静干涉以及小流量时叶轮内的涡流造成的。叶轮内各监测点处在设计工况点的压力脉动呈现明显的规律性变化,在一个周期内出现11个波峰和11个波谷,这是由叶轮和导叶间动静干涉作用引起的。而叶轮内各监测点在0.2Qn~0.6Qn工况点的压力脉动虽也出现约11个波峰和11个波谷,但其规律性不显著,同时其波动幅度比设计工况点更为剧烈,这是因为在小流量区域叶轮内出现的二次回流及叶轮和导叶动静干涉成为流体振动的动力源,从而产生压力脉动。

在监测点 Y1点,0.2Qn、0.3Qn、1.0Qn的平均压力很低,因此 pmax很小,从而导致 CA异常大,0.4Qn和0.6Qn的压力脉动均值明显大于 0.2Qn、0.3Qn、1.0Qn,造成的原因可能是在0.2Qn和0.3Qn工况叶轮进口产生回流。监测点Y2和Y3压力脉动均值变化趋势与Y1点相似,说明在0.2Qn和 0.3Qn工况叶轮的中段涡结构仍然存在,但此时回流结构对Y3点的影响略有减弱。监测点Y1~Y3在0.4Qn和0.6Qn工况的压力脉动远大于其它工况点,原因是随着流量的减小,尤其是在0.2Qn和0.3Qn工况,叶轮入口处的回流区域逐渐加剧,导致叶轮入口堵塞效应增强,流动损失增加。而在监测点 Y4,从 0.2Qn~1.0Qn压力脉动均值呈递减趋势,这是因为Y4点处于叶轮流道出口中间,液流流动通畅,受叶轮内回流影响小,从而导致叶轮对不同工况下流体做功产生明显的压力梯度。

叶轮流道内 Y1、Y2、Y3、Y4监测点在 0.4Qn的主频为 138 Hz(0.94 T),其他工况的主频为 331.5 Hz(2.27 T),压力脉动主要集中在低频区,各监测点的主频与理论计算所得的叶轮频率及倍频之间存在一定的偏差,主要是因为小流量时叶轮内回流引起流体的运动。压力脉动主要集中在低频区,几乎监测不到高频成分的存在,这是因为在泵内部无空化发生的情况下,压力脉动的低频信号主要是由叶轮和导叶间的动静干涉、高速旋转叶片表面的流动分离以及泵内部产生的旋涡引起的。在设计工况点主频处的脉动幅值远高于谐波处的脉动幅值,因此可以认为设计点叶频在由压力脉动诱发的泵振动中起主导作用。而在小流量区域,主次频处的脉动幅值大小差别并不明显,甚至在低频区域存在多个次高峰值,这表明在小流量区域诱导泵振动的原因不仅仅是叶轮导叶的动静干涉作用,还包括叶轮流道内的脱流、湍流、涡流,且两者所占比重相当。

2.3 导叶流道内压力脉动时域与频域分析

图5为导叶流道监测点G1、G3、G4压力脉动的时域特性和对应频域特性。从图中可以看出,在导叶流道内压力波动比较明显,小流量的压力波动更为剧烈,主要是由于叶轮和导叶的动静干涉以及球形压水室对导叶出流的影响。导叶内各监测点处在设计工况点的压力脉动呈现明显的规律性变化,在一个周期内出现5个大波峰和5个大波谷,每个大波峰又包含1个小波峰和一个小波谷,小波峰峰值远小于大波峰,这说明宏观的叶轮导叶动静干涉对压力脉动产生起主要作用。而导叶内G1和G3监测点在0.2Qn~0.6Qn工况点的压力脉动虽也出现约5个波峰和5个波谷,但其规律性减弱,同时其波动比设计工况点更为剧烈,而监测点G4在0.2Qn~0.6Qn工况并未表现出明显的5个波峰和5个波谷,且规律性不显著,这说明小流量区域的压力脉动除了动静干涉影响外,导叶内的二次回流也起到明显作用,尤其是导叶出口附近G4点的二次回流。

图5 点G1,G2,G3,G4的时域和频域特性Fig.5 Time and frequency domain characteristics of fluctuation at point G1,G2,G3,G4

小流量工况下导叶流道内Y1、Y2、Y3、Y4点的压力脉动随着流量的增加,压力脉动均值不断减小,但G1和G2点在0.4Qn略有畸变,造成的原因是0.2Qn和0.3Qn工况流道内的回流产生较大的能量损失。而除了G4点外,其它各点波动幅度也基本随着流量增加呈下降趋势,说明随着流量的增加,叶轮和导叶内的回流区域减小,流体的通顺能力逐渐增强。在频谱图中,导叶流道内各监测点的压力脉动主频为138 Hz(0.94T),这表明小流量区域的压力脉动虽也受导叶内的回流影响,但叶轮和导叶的动静干涉占主要作用。

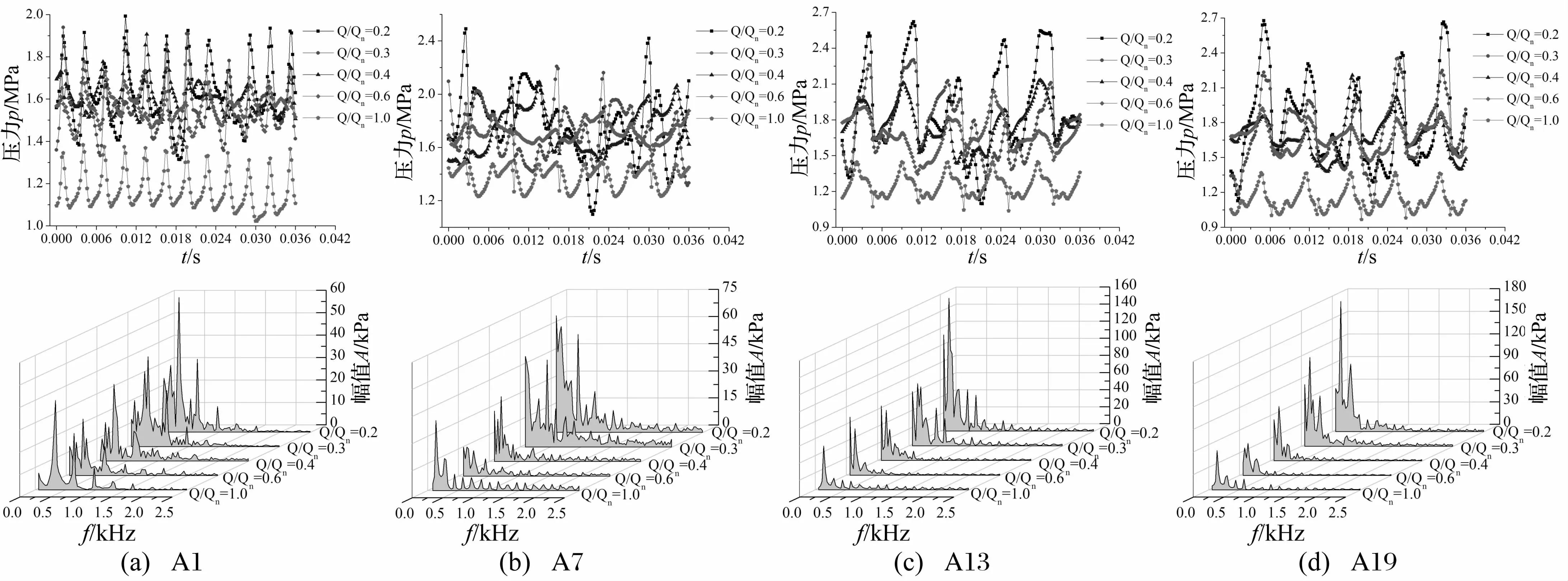

2.4 叶轮出口边周向压力脉动

图6为叶轮出口周向监测点 A1、A7、A13和 A19的压力脉动的时域特性与对应频域特性。由图6可以看出,叶轮出口周向压力波动比较明显,各监测点处在设计工况点的压力脉动呈现规律性变化,A1点在一个周期内出现11个波峰和11个波谷,A7、A13和A19点则在一个周期内出现5个大波峰和5个大波谷,每个波峰又包含1个小波峰和1个大波峰,这主要是由叶轮和导叶间动静干涉作用以及叶轮出口射流尾迹引起的。监测点A1在0.2Qn~0.6Qn工况点的压力脉动也出现约11个波峰和11个波谷,其周期性规律减弱。监测点 A7、A13和 A19在 0.2Qn~0.6Qn工况点的压力脉动基本呈现5个波峰和5个波谷,其规律性不明显,波动更为剧烈。

图6 点A1,A7,A13和A19的时域和频域特性Fig.6 Time and frequency domain characteristics of fluctuation at point A1,A7,A13,A19

各监测点的压力脉动均值随着流量的增加呈现下降趋势,但A1和A7点在0.4Qn略有畸变,波动幅度随着流量的增加呈减小趋势,但A1和A19点在1.0Qn略增,造成的原因是小流量区域流道内的回流产生较大的能量损失,叶轮出口周向监测点A1、A7、A13和A19的压力脉动峰值信号主要产生在叶频及倍叶频处,压力脉动主要集中在低频区。但在A7点小流量压力脉动规律性差且主频混乱,这表明球形压水室导致叶轮出口液流的不均匀。

2.5 导叶出口边周向压力脉动

图7为小流量工况监测点B1、B7、B13和B19的压力脉动的时域特性与对应频域特性。由图7可以看出,导叶出口周向压力波动比较明显,各监测点处在设计工况点的压力脉动呈现规律性变化,在一个周期内出现5个大波峰和5个大波谷、5个小波峰和5个小波谷,这表明在设计点叶轮和导叶间动静干涉作用占主导作用。各监测点在0.2Qn压力脉动出现5个波峰和5个波谷,其周期性规律比设计点减弱;在0.4Qn工况各监测点的压力脉动基本呈现2个大波峰和2个大波谷,近似成两个拱形,每个拱形又包含若干波峰和波谷;在0.6Qn工况各监测点的拱形大波峰被抑制,呈现多个无规律的波形,这是因为受导叶末端回流影响和球形压水室束缚,在0.4Qn工况导叶出口环向产生不均匀的类似喘息的脉动,从而导致压力脉动呈2个大拱形,而随着流量的增加,导叶出口回流区域减小,流道变得通顺,这种喘振被抑制。

小流量各工况下导叶出口周向压力脉动主要集中在低频区,峰值信号主要产生在叶频处,0.3Qn、0.4Qn、0.6Qn的压力脉动特性和设计点的区别很大,说明小流量区域导叶出口周向的流动极不稳定,造成的原因主要是受导叶出口回流和球形压水室束缚。从B7点到B19点,压力脉动均值不断增加,这是因为蜗壳收集流体造成的。导叶出口周向的压力脉动幅度明显小于叶轮周向出口,说明导叶起到了很好的导流作用,对降低泵的振动起到很好的作用。

图7 小流量各工况下点B1,B7,B13和B19的时域和频域特性Fig.7 Time and frequency domain characteristics of fluctuation at point B1,B7,B13,B19 in small flux

3 流线分布

核主泵内部产生的压力脉动,主要原因为叶轮与蜗壳存在的动静干涉,球形压水室非对称结构,及流道内的回流,因此,分析不同流量下流体的流动状态对压力脉动分析有重要意义。图8为小流量工况下中截面的流线分布,从图中可以看出设计工况流线非常光滑,而在0.2Qn~0.6Qn工况存在明显的回流,主要存在于叶轮和导叶进出口处,且偏离设计工况越大,流线扭曲越严重,回流面积增大,回流造成流道堵塞,速度方向产生突变,这种突变必然在流道内产生一组方向相反的正负压力波,从而导致小流量工况压力脉动波动剧烈且周期性差。小流量工况下球形压水室出口出现明显的漩涡,这表明对称式的类球形压水室不利于液体出流。

图8 小流量区域流线分布Fig.8 Streamline distribution at small flow rate conditions

4 结 论

(1)核主泵内压力脉动明显,叶频在由压力脉动诱发的振动中起主导作用,主要表现为叶轮和导叶间的动静干涉。

(2)叶轮导叶流道内的回流造成了小流量工况叶轮和导叶流道及其周向的不稳定压力脉动,回流主要存在于叶轮和导叶进出口位置,因此该区域的压力波动剧烈且周期性差。

(3)核主泵的振动,不利于核电站的安全稳定运行,通过对小流量工况的压力脉动分析,对预测核主泵在极端工况下的动态特性和推进核主泵国产化具有十分重要的意义。

[1]蔡龙,张丽平.浅谈压水堆核电站主泵[J].水泵技术,2007(4):1-9.CAI Long,ZHANG Li-ping.Discussion of PWR main pump[J].Pump Technology,2007(4):1-9.

[2]黄经国.压水堆核电厂冷却剂主循环泵技术历程和发展[J].水泵技术,2009(4):1-8.HUANG Jing-guo.PWR nuclear power plant primary coolant circulation pump technology process and development[J].Pump Technology,2009(4):1-8.

[3]Runkel J,Stegemann D,Vortriede A.Operating experience with an on-line vibration control system for PWR main coolant pumps[J].Nuclear Engineering Design,1998,183:157-167.

[4]Jose G,Carlos S.Unsteady flow structure and global variables in a centrifugal pump[J].Journal of Fluids Engineering,2006,128(9):937-946.

[5]袁寿其,薛菲,袁建平,等.离心泵压力脉动对流动噪声影响的试验研究[J].排灌机械,2009,27(5):287-290.YUAN Shou-qi, XUE Fei, YUAN Jian-ping, et al.Experimental study on impact of pressure fluctuation on flow-noise centrifugal pump[J]. Drainage and Irrigation Machinery,2009,27(5):287-290.

[6]陈向阳,袁丹青,杨敏官,等.300MW级核电站主泵压力脉动研究 [J].核动力工程,2010,31(3):78-82.CHEN Xiang-yang,YUAN Dan-qing,YANG Min-guan,et al.Study on pressure fluctuation in main pump of 300 MW nuclear power plants[J].Nuclear Power Engineering,2010,31(3):78-82.

[7]朱荣生,李小龙,袁寿其,等.反应堆主泵压水室出口收缩角对水力性能的影响[J].核动力工程,2012,33(2):97-102.ZHU Rong-sheng,LI Xiao-long, YUAN Shou-qi, et al.Effect of pumping chamber outlet contraction angle on hydraulic performance of main nuclear reactor pump[J].Nuclear Power Engineering,2012,33(2):97-102.

[8] Yuan Shou-qi,Ni Yong-yan.Unsteady turbulent simulation and pressure fluctuation analysis for centrifugal pumps[J].Chinese Journal of Mechanical Engineering,2009,22(1):1-6.

[9]Kazem F,Anis Bousbia-salah,Fransceso D A.A model for the analysis of pump start-up transients in Tehran research reactor[J].Progress in Nuclear Energy,2007,49(7):499-510.

[10] In Soo Koo,Whan Woo Kim.The development of reactor coolant pump vibration monitoring and a diagnostic system in the nuclear power plant[J].ISA Transactions,2000,39(3):309-316.

[11]Wang H,Tsukamoto H.Experimental and numerical study of unsteady flow in a diffuser pump at off-design conditions[J].Journal of Fluids Engineering,2003,125(9):767-778.

[12]王春林,彭娜,康灿,等.模型泵内部流场的数值模拟[J].核动力工程,2009,30(4):81-85.WANG Chun-lin,PENG Na,KANG Can,et al.Numerical simulation of interior flow field of nuclear model pump[J].Nuclear Power Engineering,2009,30(4):81-85.

[13]张野,王晓放,介红恩.压水堆冷却剂中硼酸浓度对核主泵性能影响研究[J].核动力工程,2011,32(4):95-98.ZHANG Ye,WANGXiao-fang,JIE Hong-en.Effect of boric acid concentration on reactor coolant pump performance in PWRs[J].Nuclear Power Engineering,2011,32(4):95-98.