玻璃纤维增强铝合金层板低速冲击力学特性及低温影响研究

2014-09-20庞宝君

陈 勇,庞宝君,郑 伟,刘 源

(哈尔滨工业大学 空间碎片高速撞击研究中心,哈尔滨 150080)

纤维金属层板(Fiber Reinforced Metal Laminates,FMLs)是一种由金属与纤维/树脂复合材料采用胶接技术交替层压制成的超混杂复合材料,广泛用于航空结构件[1]。由于航空飞行器服役过程中可能处于-50℃~80℃ 的温度条件下[3],并且 FMLs中的树脂基复合材料受温度影响较大,有必要研究温度对FMLs抗冲击力学特性的影响。

国内外学者[4-8]对FMLs冲击力学特性进行了较多研究,但结合温度条件进行FMLs冲击力学特性的研究较少。Atas[7]对玻璃纤维增强铝合金层板进行了系列低速冲击试验,发现铝合金的塑性变形、剪切失效和复合材料的纤维断裂以及层间分层损伤是冲击载荷条件下层板的主要能量吸收机制。Yaghoubi等[9]采用落锤冲击试验设备对不同铺设方式的 GLARE 5(3/2)纤维金属层板进行了冲击试验,结果表明冲击后层板主要损伤模式为冲击位置附近成坑、铝合金与复合材料铺层分层、铝合金铺层断裂以及复合材料损伤。韩小平等[10]研究了玻璃布-环氧层板 (GFRP)在0℃、-30℃低温环境下的冲击拉伸力学性能,结果表明与室温相比,GFRP材料在低温环境下拉伸强度有所提高。Badawy[11]对 -10℃、20℃、50℃ 和 80℃ 温度下暴露1 h和3 h后的玻璃纤维聚酯叠层复合材料(GFRP)进行缺口冲击试验,结果表明 GFRP复合材料冲击强度随暴露温度的升高而下降。Rolfes等[12]对超混杂复合材料结构热力学响应的数值计算方法进行了研究,讨论了真实热力学边界条件的数值模拟。Rans等[13]建立数值模型预测温度对FMLs中金属层裂纹和界面脱胶扩展的影响,发现采用该数值模型可以较好地预测室温和高温下FMLs的裂纹扩展,但不能较好预测其低温条件下的裂纹扩展。Costa等[14]研究了热循环作用对 FML力学性能的影响,结果表明热循环对FML微观结构和力学性能的影响不大。Botelho等[15]通过静态拉伸、压缩试验研究了湿热环境对FML力学性能的影响,结果表明经过湿热环境处理后,玻璃纤维复合材料拉伸强度、压缩强度和玻璃纤维增强环氧树脂的拉伸弹性模量均有所降低。

目前研究主要针对FMLs常温下的抗冲击力学特性,以及温度对FMLs组分材料之一的复合材料的力学性能的影响。本文采用2A12铝合金板和单向S2-glass/epoxy预浸料制成 FMLs,通过落锤低速冲击试验设备研究其抗低速冲击力学特性。并采用较高冲击能量对-25℃和0℃低温处理1 h后的FMLs进行冲击试验,与未低温处理结果对比,研究低温处理对FMLs抗冲击力学特性的影响。

1 实验材料及方法

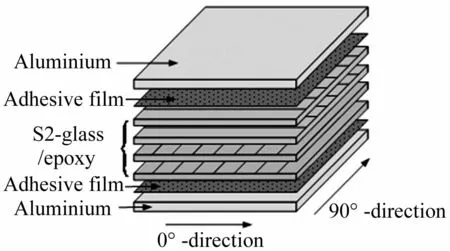

将两层2A12铝合金板(哈尔滨东轻铝合金有限公司提供,厚0.5 mm)与四层单向 S2-glass/epoxy预浸料(北京航材昌盛科技有限公司提供,厚0.15 mm)按图1所示制成FMLs。先将金属板裁剪成100 mm×100 mm的正方形方板,经过处理后和S2-glass/epoxy预浸料按图1方式铺设,其中铝合金铺层与其相邻复合材料之间采用厚度60μm的聚丙烯薄膜充当黏结层,然后整体放入热压罐中从室温加热到120℃,保温4 h,再冷却至室温固化成型,固化压力0.6 MPa。最终制成的FMLs为100 mm×100 mm×1.6 mm的方板。采用液氮和酒精混合溶液对FMLs进行低温处理,通过调节液氮与酒精溶液的体积分数控制温度,分别为0℃和-25℃。将FMLs浸没于溶液中,采用温度计测量层板表面温度,保持稳定温度1 h后取出,进行落锤低速冲击试验。

图1 FMLs铺层示意图Fig.1 Schematic presentation of FMLs

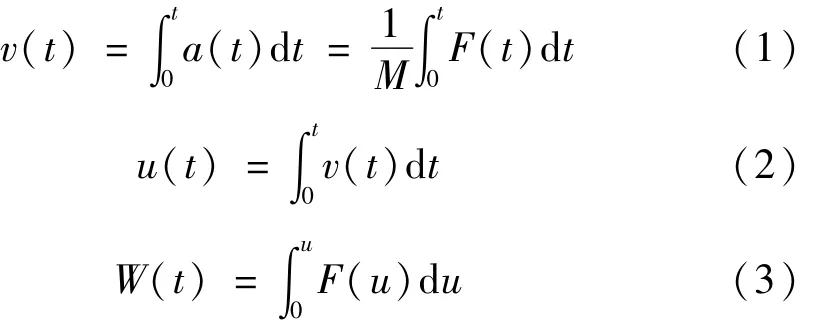

采用Instron Dynatup 9250 HV压力辅助落锤冲击试验设备进行冲击试验。冲头顶端为直径8 mm的半球,冲击质量为4.31 kg。试验靶板固定在直径76 mm窗口的上下夹板中间,夹板采用气动固支,见图2所示。冲击压头连接压力传感器,测量冲击过程中压头的载荷时程曲线。通过压力求得加速度时程曲线,对加速度时程曲线积分得到速度时程曲线,对速度积分得到位移时程曲线,对载荷-位移曲线积分得到冲击能量曲线。具体如式(1)~(3)所示。所有数据均由配套数据采集系统记录并保存。

其中:M为冲击质量;a、v、u、F和W分别为加速度、速度、位移、冲击载荷和冲击能量。首先在室温下(25℃)依次采用5.11 J、10.34 J、15.36 J和 20.54 J冲击能量对未低温处理的FMLs进行单次冲击试验,然后采用20.54 J冲击能量分别对低温(0℃和 -25℃)处理后的FMLs进行冲击试验。

图2 Instron Dynatup 9250 HV落锤低速冲击试验设备Fig.2 Instron Dynatup 9250 HV impact test setup,(a)Drop tower and impactor,and(b)Clamped specimen

2 结果与讨论

2.1 损伤机理

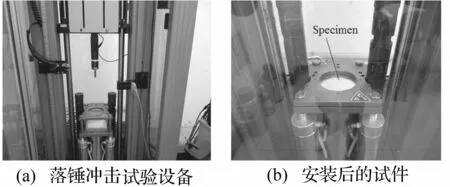

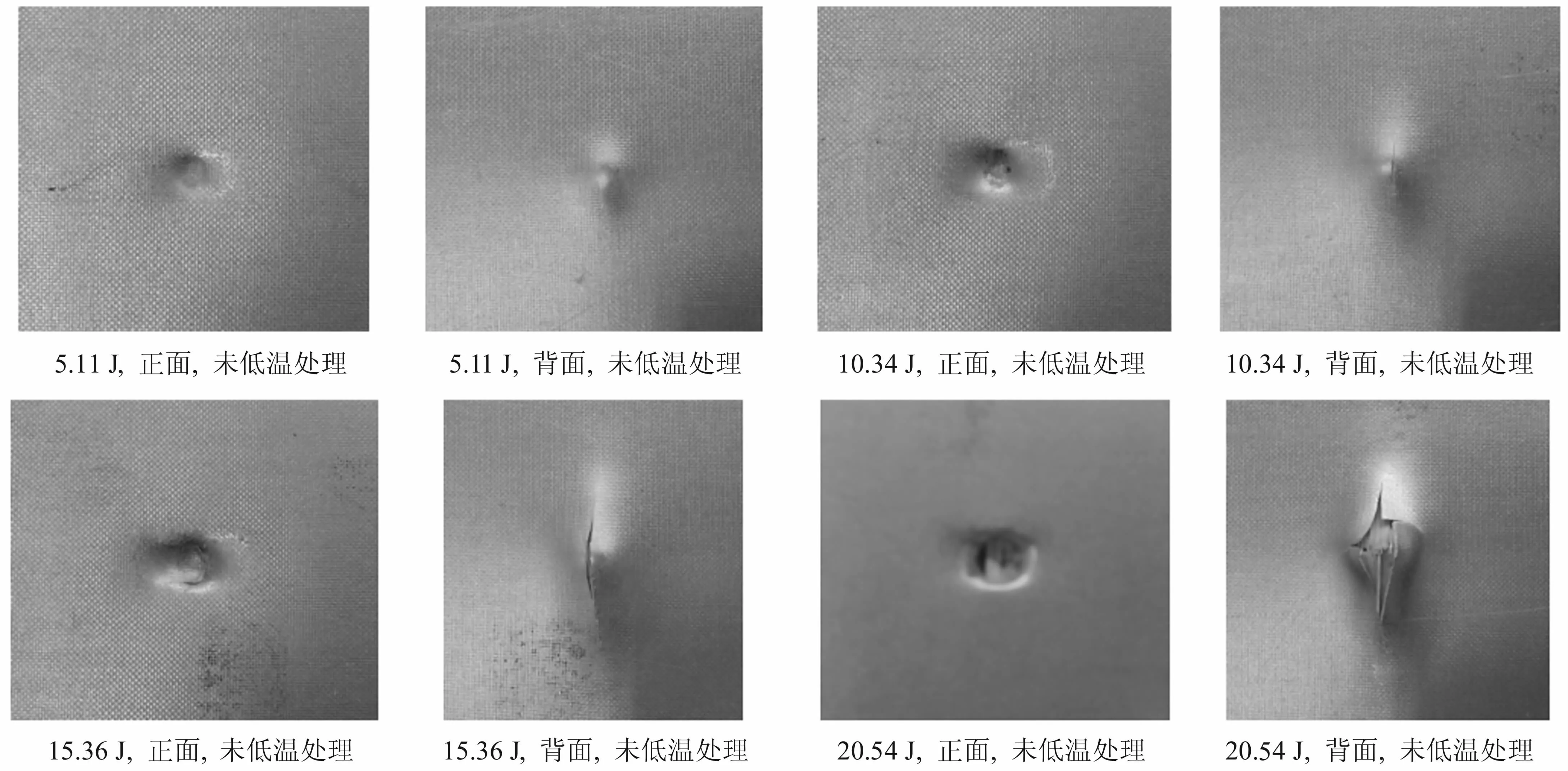

FMLs冲击试验结束后,检查其正面(冲击面)和背面损伤。未低温处理的FMLs损伤情况如图3所示。5.11 J冲击能量下,FMLs发生正面铝合金层成坑、背面铝合金层鼓包变形损伤。10.34 J冲击能量下,FMLs正面铝合金层依然以成坑变形为主,背面铝合金层则发生临界单向裂纹。15.36 J冲击能量下,FMLs正面铝合金层除了发生成坑变形,还产生环向裂纹;背面铝合金单向裂纹比10.34 J冲击能量下更加明显。20.54 J冲击能量下,FMLs发生穿透,正面铝合金层形成直径约10 mm的圆孔,并且可见中间复合材料铺层发生纤维断裂损伤;背面铝合金层则发生单向裂纹及花瓣开裂损伤,并可见纤维脆断及铝合金/复合材料铺层的界面脱胶损伤。由于铝合金作用,FMLs具有较好的塑性变形能力,当能量低于FMLs临界断裂能时,FMLs主要以塑性变形吸收冲击能量。然后,随着冲击能量的提高,金属层开始发生断裂,同时中间复合材料铺层发生纤维、基体拉伸与压缩损伤,并且由于塑性变形过大导致铝合金/复合材料铺层界面发生脱胶损伤。最后,当冲击能量达到FMLs临界穿透能时,FMLs中间复合材料铺层发生纤维拉伸断裂,由于复合材料纤维断裂呈现脆性特征,纤维脆断后FMLs承载能力急剧下降,导致FMLs击穿并且背面铝合金发生花瓣开裂。由图3还可看出,随着冲击能量的提高,FMLs发生成坑和断裂损伤区域的面积也逐渐增大。

图3 未低温处理的FMLs低速冲击能量损伤模式Fig.3 Failure patterns of FMLs without cooling by low velocity impact

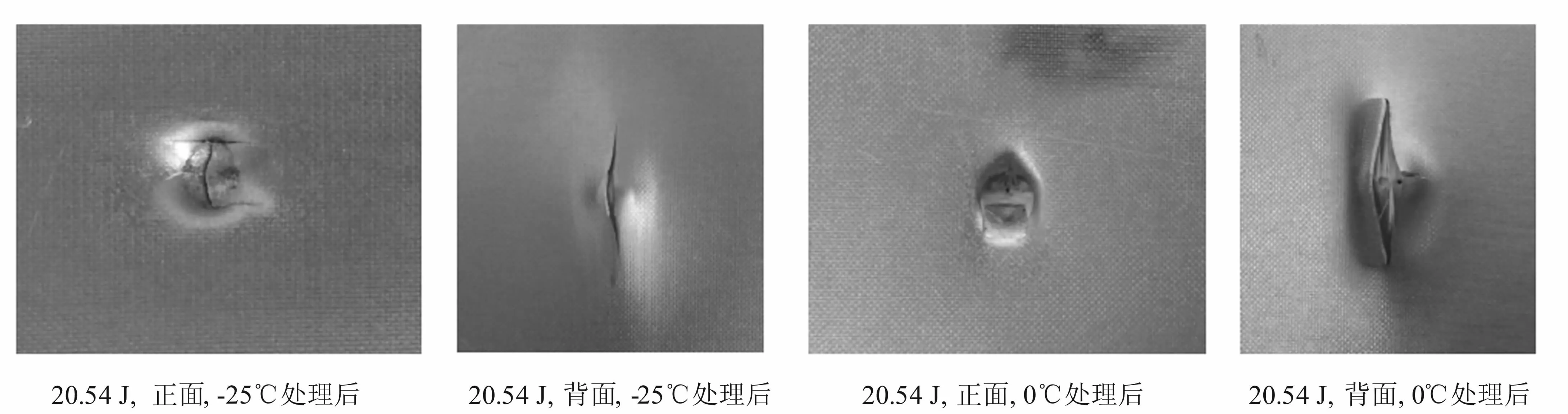

图4 低温处理后FMLs在20.54 J冲击能量下损伤模式Fig.4 Failure patterns of FMLs after cooling by low velocity impact

鉴于20.54 J冲击能量下,未低温处理的FMLs完全穿透,于是采用20.54 J冲击能量分别对-25℃和0℃处理后的FMLs进行冲击试验,FMLs损伤结果见图4。20.54 J冲击能量下,-25℃ 处理后的 FMLs尚未穿透,其正面发生成坑,并且正面铝合金层已经发生断裂,背面铝合金层则发生鼓包变形并产生单向裂纹。0℃处理后的FMLs发生穿透,正面铝合金层产生圆孔,并可见明显的纤维断裂损伤,背面铝合金层发生撕裂,同时中间复合材料铺层的纤维断裂损伤更加明显。20.54 J冲击能量下,0℃ 处理后的 FMLs与未处理的FMLs损伤模式相似,均发生穿透,但-25℃ 处理后的FMLs尚未穿透。可见,-25℃低温处理后,FMLs穿透能提高,可以抵抗更高的冲击能量。这主要由于在0℃~-25℃温度范围内,铝合金力学特性受温度影响不大,但环氧树脂基体力学特性受温度影响比较明显。结合玻璃纤维的脆性特征,低温处理后导致S2-glass/epoxy复合材料铺层强度有所提高。

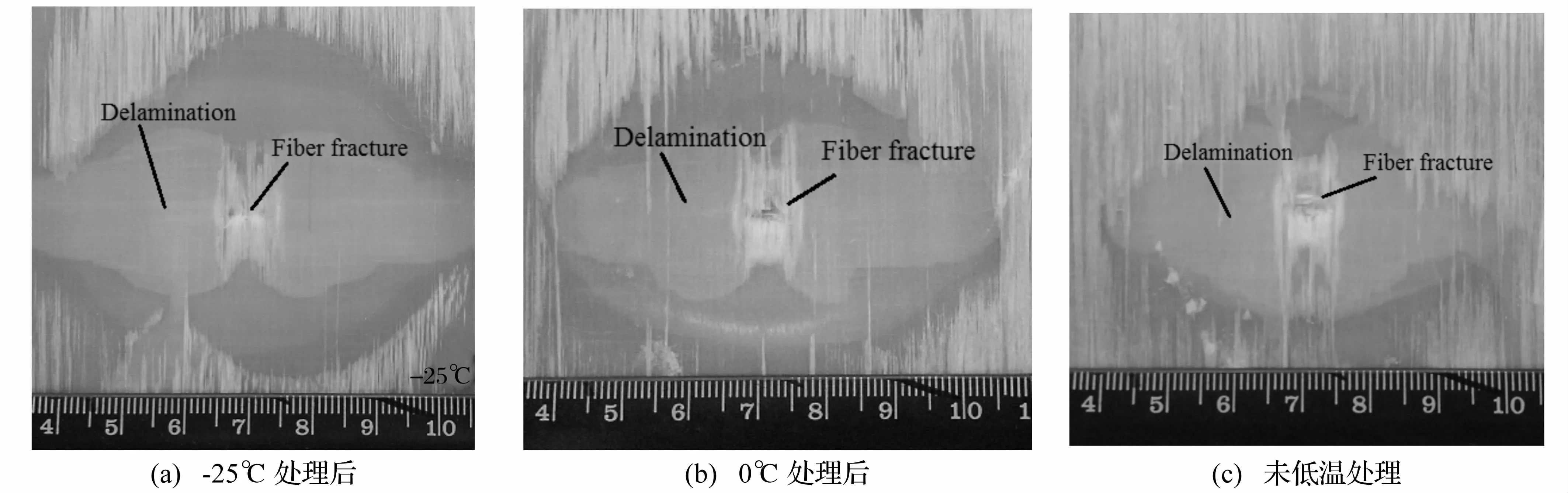

将FMLs正面(冲击面)铝合金层与其黏结的复合材料铺层剖开,分析FMLs中间的复合材料铺层损伤与界面脱胶损伤,结果见图5所示。20.54 J冲击能量下,-25°C、0°C和25°C FML中的复合材料铺层在与冲击压头接触位置发生了明显的凹陷变形和纤维断裂损伤,并可发现铝合金/复合材料铺层界面发生明显脱胶损伤。发生脱胶损伤的面积远大于纤维断裂损伤面积,而且纤维损伤区域与脱胶损伤区域均具有明显对称性。另外,温度越高,脱胶损伤面积越小。这说明低温条件虽然提高FMLs抗冲击性能,但会降低FMLs中铝合金/复合材料铺层界面的黏结效果。

2.2 能量吸收

采用能量回弹系数 (ERC)反映FMLs材料的抗冲击性能。能量回弹系数(ERC)定义如下[8]:

其中:Vi为冲击压头初始速度,Vr为冲击压头回弹速度。ERC=1表明靶板发生完全弹性变形,冲击能量完全反弹;ERC=0表明靶板完全穿透,冲击能量经过压头全部转移至靶板。式 (1)也可采用吸收能量(Ea)和冲击能量 (Ei)表示:

图5 20.54 J冲击能量下 FMLs中复合材料铺层损伤Fig.5 Damage in the composite layer in the FMLs under 20.54 Jimpact energy

表1 FMLs低速冲击试验结果Tab.1 Low velocity impact results of FMLs

FMLs落锤低速冲击试验结果见表1。未低温处理时,随着冲击能量的提高,ERC逐渐下降;相比5.11 J冲击能量,10.34 J、15.36 J和20.54 J冲击能量下 ERC分别下降了28%、68% 和100%。与未低温处理的FMLs一样,0℃处理后的FMLs在20.54 J冲击能量下ERC=0,-25℃ 处理后的FMLs的ERC大于0(尚未穿透),这说明 -25℃ 处理后的FMLs能量回弹效果明显优于0℃和未低温处理的FMLs。

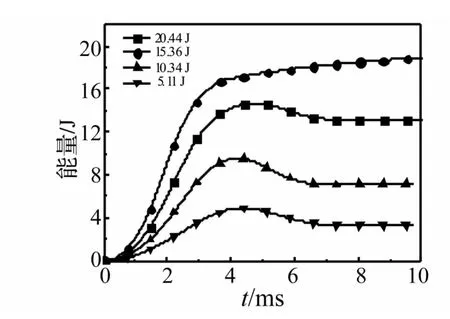

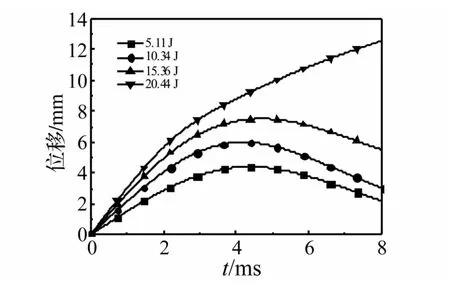

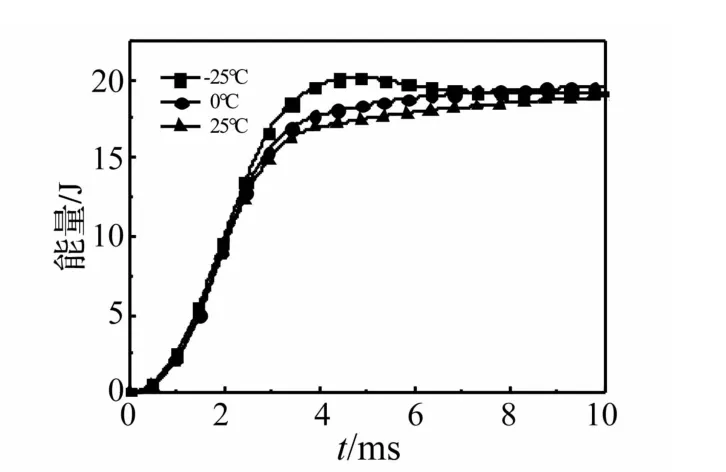

图6和图7分别为未低温处理的FMLs不同冲击能量下的能量和中心位移时程曲线。5.11 J、10.34 J、15.36 J冲击能量下,能量时程曲线可分为三个阶段。第一阶段,能量随着时间的增大逐渐升高至峰值,FMLs位移也逐渐增大(图7),冲击能量由压头开始传递给FMLs。并且能量到达峰值的时刻均在4.5 ms左右,此时FMLs中心位移也达最大。第二阶段,中心位移逐渐下降,导致能量也逐渐下降。这一阶段冲击压头开始回弹,但与FMLs一直处于接触状态,故冲击载荷大于0。最后阶段,FMLs与冲击压头脱离接触,载荷卸载至0,能量保持稳定,该稳定值为FMLs整个冲击过程中吸收的能量值。20.54 J冲击能量下,FMLs完全穿透,压头动能完全传递给FMLs,能量时程曲线呈现逐渐上升趋势。图8为20.54 J冲击能量下不同温度的FMLs能量时程曲线。从这也可明显看到未低温处理和0℃处理后的FMLs能量曲线均呈现穿透特征,即随着冲击冲击反应时间的增加呈现逐渐上升趋势,-25℃处理后FMLs能量曲线则先上升后下降最后保持稳定,这也表明冲击压头发生明显反弹,FMLs未击穿。

图6 未低温处理的FMLs不同冲击能量下能量时程曲线Fig.6 Energy histories of FMLs without cooling under different impact energies

图7 未低温处理的FMLs不同冲击能量下中心位移时程曲线Fig.7 Displacement histories of FMLs without cooling under different impact energies

图8 20.54 J冲击能量下不同处理温度的FMLs能量时程曲线Fig.8 Energy histories of FMLs under 20.54 J impact energy after exposure to different temperatures

2.3 冲击载荷、位移响应

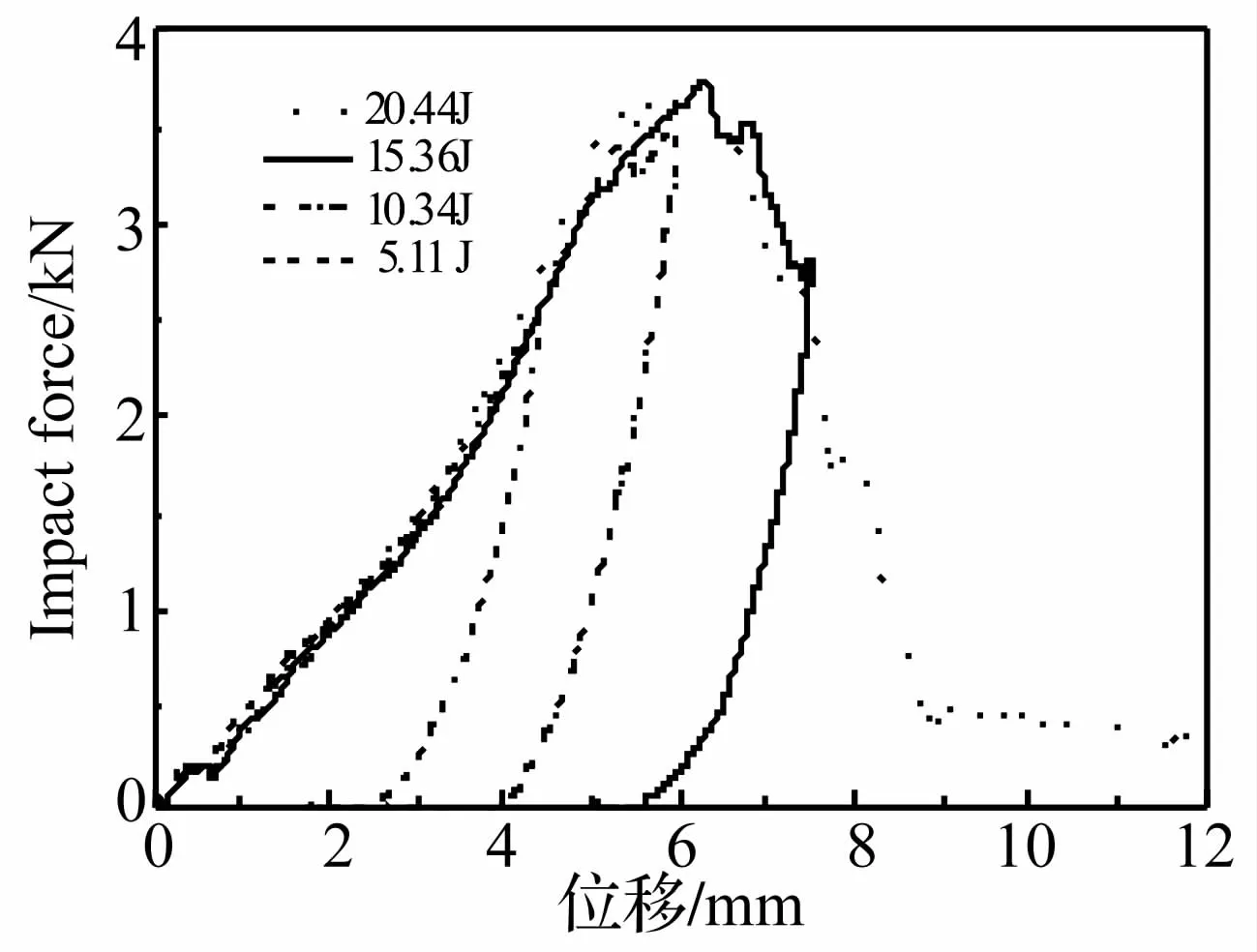

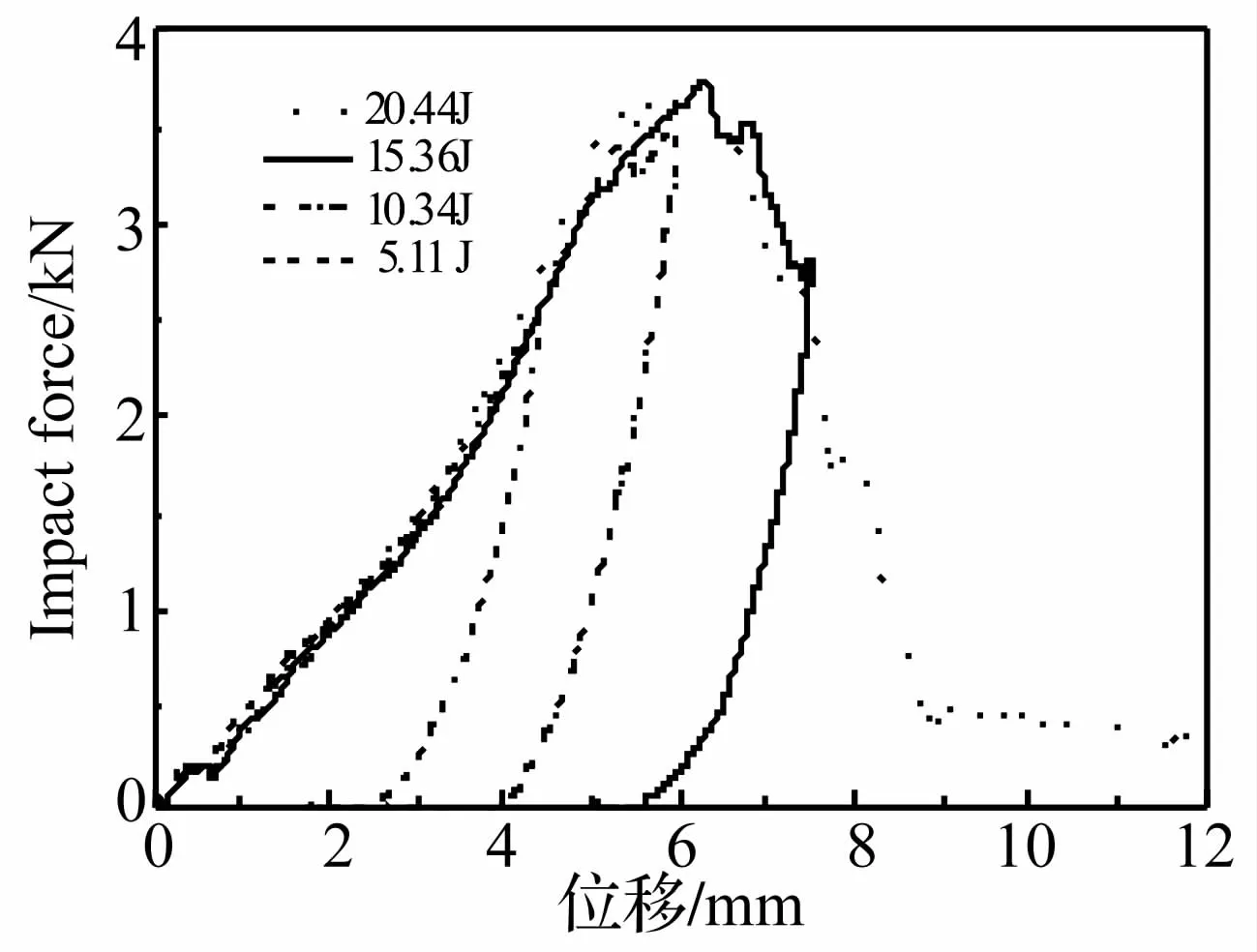

对于未低温处理的FMLs,当冲击能量小于穿透能时,峰值冲击载荷随着冲击能量的提高而增加,与5.11 J相比,10.34 J和15.36 J冲击能量下峰值冲击载荷分别提高了38% 和49% (表1);当冲击能量达到其穿透能后,峰值冲击载荷几乎不变,冲击能量从15.36 J增加至20.54 J时,峰值冲击载荷仅下降了2%。并且,峰值位移随着冲击能量的提高而增大,与5.11 J相比,10.34 J、15.36 J和20.54 J冲击能量下峰值位移分别提高了36%、70%和185%(表1)。低温处理后,相同冲击能量(20.54 J)下,处理温度越低,峰值冲击载荷越高,峰值位移则越小(表1)。0℃处理后的峰值冲击载荷比未低温处理结果提高了7%,-25℃ 处理后峰值载荷则比未低温处理结果提高了19%。-25℃和0℃处理后的峰值位移比未低温处理结果分别减少了10%和33%。这说明低温处理温度越低,FMLs抵抗变形能力越强,峰值冲击载荷越高。

图9为未低温处理FMLs不同冲击能量下的冲击载荷-位移曲线。5.11 J冲击能量下,由于FMLs以塑性变形为主,未发生断裂损伤,冲击载荷-位移曲线为光滑曲线。10.34 J、15.36 J和 20.54 J冲击能量下,FMLs发生了金属层拉伸剪切损伤及复合材料损伤,导致冲击载荷-位移曲线在峰值载荷附近出现明显振荡。图10为20.54 J冲击能量下不同温度处理后的FMLs冲击载荷-位移曲线。可见温度越低,FMLs峰值冲击载荷越高。

图9 未低温处理的FMLs冲击载荷-位移曲线Fig.9 Curves of impact load versus displacement for FMLs without cooling

图10 20.54 J冲击能量下不同处理温度FMLs冲击载荷-位移曲线Fig.10 Curves of impact load versus displacement for FMLs after exposure to different temperatures

3 结 论

采用不同冲击能量对未低温处理的FMLs进行了落锤低速冲击试验,并采用较高冲击能量对低温处理后的FMLs进行了低速冲击试验,主要结论如下:

(1)未低温处理的FMLs在低速冲击条件下,正面铝合金铺层主要发生成坑、环向裂纹以及穿孔等损伤,背面铝合金层主要发生鼓包、单向裂纹和花瓣开裂等损伤模式,并且损伤面积随着冲击能量的提高而增大。

(2)未低温处理的FMLs在低速冲击条件下,冲击能量低于其临界穿透能时,峰值冲击载荷随着冲击能量的提高而增大,当冲击能量达到临界穿透能后,峰值冲击载荷基本保持稳定。随着冲击能量的提高,FMLs峰值位移逐渐增大,能量回弹系数则逐渐下降。

(3)低温处理可提高FMLs抗冲击性能,但会降低FMLs中铝合金/复合材料铺层界面的黏结效果。本文温度范围内,处理温度越低,FMLs峰值冲击载荷越高,峰值位移则越小,能量回弹效果越好,FMLs中复合材料和铝合金铺层发生脱胶损伤的面积则越大。

[1]Vogelesang L B,Vlot A.Developmentof fibre metal laminates for advanced aerospace structures[J].Journal of Materials Processing Technology,2000,103:1-5.

[2]Woerden H J M,Sinke J,Hooijmeijer P A.Maintenance of glare structures and glare[J].Applied Composite Materials 2003,10:307-329.

[3]李尧.飞机温度环境适应性要求分析和确定技术探讨[J].装备环境工程,2008,5(6):60-64.LIN Yao.Analysis and confirmation techniques for requirements of temperature environmental worthiness of aircraft[J].Equipment Environment Engineering,2008,5(6):60-64.

[4]彭刚,冯家臣,刘原栋,等.复合材料层板冲击剪切实验技术研究[J].振动与冲击,2011,30(11):30-35.PENG Gang,FENG Jia-chen,LIU Yuan,et al.Study on dynamic punch-shear experimental technique for fibre-reinforced composite laminates[J].Journal of Vibration and Shock,2011,30(11):30-35.

[5]Payeganeh G H, AshenaiGhasemi F, Malekzadeh K.Dynamic response of fiber-metal laminates(FMLs)subjected to low-velocity impact[J].Thin-Walled Structures,2010,48:62-70.

[6]Zhu S,Chai GB.Low-velocity impact response of fibre-metal laminates-experimental and finite element analysis[J].Composites Science and Technology,2012,72:1793-1802.

[7]Atas C.An experimental investigation on the impact response of fiberglass/aluminum composites[J].Journal of Reinforced Plastics and Composites,2007,26:1479-1491.

[8]Sadighi M, Parnanen T, Alderliesten R C, et al.Experimental and numerical investigation of metal type and thickness effects on the impact resistance of fiber metal laminates[J].Applied Composite Material,2011.

[9]Yaghoubi A S,Liu Y X,Liaw B M.Drop-weight impact studies of glare 5 fiber-metal laminates[J],Experimental and Applied Mechanics,2011,6:267-279.

[10]韩小平,郑长卿,李华,等.复合材料层合板在低温环境下冲击拉伸性能的研究[J].机械科学与技术,1998,17(3):434-436.HAN Xiao-ping,ZHENG Chang-qing,LI Hua,et al.Study on impact tensile properties of composites under low temperatures[J]. Mechanical Science and Technology,1998,17(3):434-436.

[11]Badawy A A M.Impact behavior of glass fibers reinforced composite laminates at different temperatures[J].Ain Shams Engineering Journal,2012,3:105-111.

[12]Rolfes R,TeBmer J,Rohwer K.Models and tools for heat transfer thermal stresses and stability of composite aerospace[J].Journal of Thermal Stresses,2003,26:641-670.

[13]Rans C D,Alderliesten R C,Benedictus R.Predicting the influence of temperature on fatigue crack propagation in fibre metal laminates[J].Engineering Fracture Mechanics,2011,78:2193-2201.

[14]Costa A A,Silva D F,Travessa D N,et al.The effect of thermal cycles on the mechanical properties of fiber-metal laminates[J].Materials and Design,2012,42:434-440.

[15] Botelho E C,Almeida R S,Pardini L C,et al.Elastic properties of hygrothermally conditioned glare laminate[J].International Journal of Engineering Science,2007,45:163-172.