Mn13Cr2高锰钢冲击磨损机制的研究*

2014-09-18张福全邵飞杰周惦武

张福全 ,邵飞杰, 周惦武

(1.湖南大学 材料科学与工程学院,湖南 长沙 410082;2.湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082)

高锰钢在冲击作用下,其工件表面能迅速产生加工硬化效果,使其具有良好的抗磨能力,广泛应用于矿山机械、冶金、建材等行业中.关于高锰钢加工硬化的原因一直没有统一认识,存在各种不同的观点,如早期的形变诱发马氏体相变硬化说、位错硬化说等[1-2],后来还有动态应变时效硬化说[3],孪晶+Mn-C原子对造成的强烈不对称畸变[4]等多种复合硬化说.但并不是所有需要耐磨的场合下都可以选用高锰钢,如在实际工况条件下,当冲击载荷不够高时,不能在工件表面形成充分的加工硬化效果,从而影响高锰钢工件的耐磨性能及其使用寿命.为了进一步提高高锰钢的耐磨性,人们在合金化处理[5]、热处理工艺[6]、表面预硬化处理[7]等方面进行了大量研究.本文通过冲击磨损试验[8-10]研究实际工况条件下高锰钢的加工硬化能力及其磨损机制,为充分发挥高锰钢的加工硬化能力,从而提高材料的耐磨性,并根据实际工况条件合理选用高锰钢提供实验依据.

1 工况分析

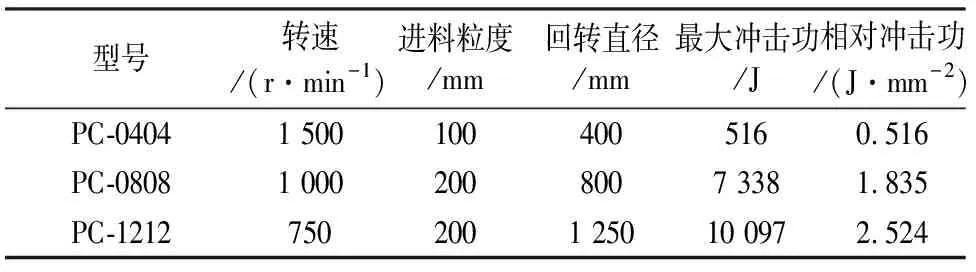

在实际生产中,高锰钢的应用范围很广,实际工况多种多样,所受到的冲击功也很难确定,选取高锰钢应用较广的锤式破碎机为例,大致推测在实际工况条件下,高锰钢的冲击功大小,以确定本实验选取的冲击功范围的大小.计算数据如表1所示.

表1 3种型号的锤式破碎机中锤头受到的冲击功

从表1可知锤式破碎机在破碎过程中所受到的冲击功大小.因此,本实验选用0.5 J/mm2,1 J/mm2,2 J/mm2和3 J/mm2的冲击功,研究冲击功对加工硬化能力及其耐磨性的影响.

2 试验材料及方法

试验用高锰钢化学成分(质量分数)为C 1.21,Mn 12.8,Si 0.4,Cr 1.92,S,P≤0.02,Fe余量.设计了两套热处理工艺方案,选取其中的最优方案.方案1:将工件加热到650 ℃保温2 h,再加热到1 080 ℃保温2 h,然后淬火处理.方案2:将工件加热到550 ℃保温1.5 h,加热到650 ℃保温2 h,再加热到1 080 ℃保温2 h,然后淬火处理.

在MLD-10型动载磨料磨损试验机上进行冲击磨料磨损试验.待测试样用线切割的方法加工至10 mm×10 mm×30 mm,磨料是粒度为17目的石英砂.进行磨损试验时,待测样以200 次/min的频率进行冲击磨损,选取的冲击功有0.5 J/mm2,1 J/mm2,2 J/mm2和3 J/mm2,磨料以10 kg/h的流速流入上下试样之间,试验时间为60 min.待测试样在装机前后均用酒精清洗并烘干,在精度为0.1 mg的光学天平FA2004B上对磨损前后的待测试样的质量进行测量.

硬度测试在HBRV187.5型硬度计上进行,测定5个点求平均值.试样经研磨、抛光后用4%硝酸酒精腐蚀,在MM6金相显微镜下进行显微组织观察.利用FEI Quanta-200型扫描电镜对冲击磨损表面形貌进行观察.

3 实验结果与分析

3.1 热处理对高锰钢显微组织的影响

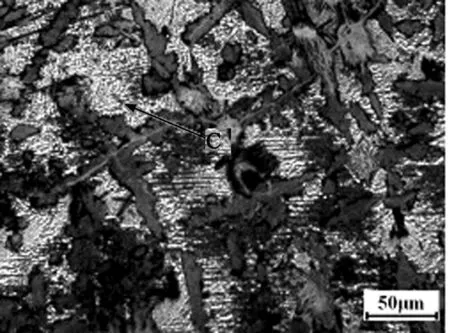

图1中A为奥氏体,B为碳化物,C为珠光体.图1(a)是高锰钢经过方案1热处理实验后的单一奥氏体组织,其晶粒度大小为350 μm.图1(b)是经过方案2热处理实验后的单一奥氏体组织,晶粒度大小为170 μm.图1(c)是高锰钢加热到550 ℃保温后直接淬火处理的组织.从图中可以看出高锰钢在550 ℃时碳化物析出长大,同时奥氏体相转变为了珠光体相.高锰钢在加热过程中随着碳化物析出、溶解的同时,金属基体组织也在发生变化,在550 ℃发生共析分解,形成珠光体.当温度超过共析转变温度时,珠光体晶团发生奥氏体重结晶.高锰钢和其他钢种一样,在相界面上奥氏体形核长大,形成奥氏体组织.由于奥氏体重结晶可在多个相界面上形核,形成多个奥氏体晶粒.所以这个过程可使奥氏体在一定程度上得到细化[11].

3.2 磨损规律

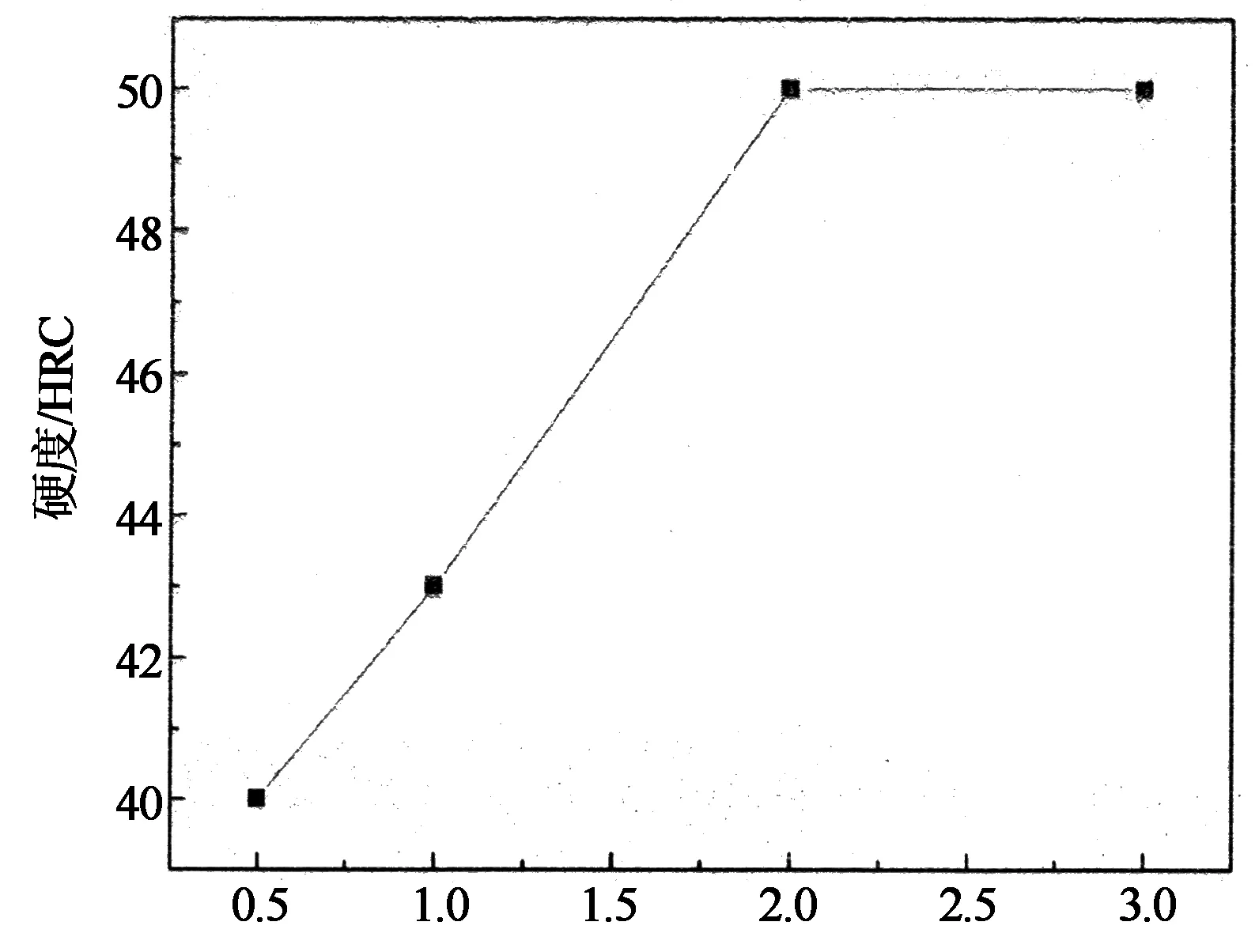

从图2中可以得知,随着冲击功的增大,高锰钢冲击磨损后的硬度逐渐增大.当冲击功达到2 J/mm2时高锰钢的硬度与3 J/mm2时相差不大,由此可知当冲击功为2 J/mm2时,高锰钢已经达到了最佳的加工硬化效果.冲击功2 J/mm2为高锰钢的临界冲击功.

(a)经过方案1热处理后的组织

(b)经过方案2热处理后的组织

(c)550 ℃保温1.5 h后的淬火组织

冲击功/(J·mm-2)

由图3可见,随着冲击功的增大,磨损率出现了先减小后增大的规律.当冲击功为0.5 J/mm2时,高锰钢的磨损率最大.随着冲击功的增加,当冲击功为2 J/mm2时,高锰钢的磨损率最小.当冲击功超过2 J/mm2后,磨损率随着冲击功的增大而增大.由此可知,当冲击功在0.5~2 J/mm2范围内,随着冲击功的增大高锰钢的加工硬化效果愈加明显.当冲击功达到2 J/mm2时,高锰钢的加工硬化效果达到最佳效果,不会因为冲击功的增大而进一步加工硬化.当冲击功为2 J/mm2和3 J/mm2时,高锰钢的加工硬化程度相同,都是充分发挥了高锰钢的加工硬化能力.在加工硬化效果相同的情况下,由于3 J/mm2的冲击功较大,所以磨损率较高.但是比较1 J/mm2与3 J/mm2的磨损率,冲击功为3 J/mm2的磨损率较小.由此可见,高锰钢的加工硬化能力是影响其耐磨性的重要因素.高锰钢在其临界冲击功之上使用才能发挥其耐磨能力.因此,高锰钢在冲击功2 J/mm2以上时使用才能充分发挥高锰钢的加工硬化效果.

冲击功/(J·mm-2)

3.3 磨损表面形貌分析

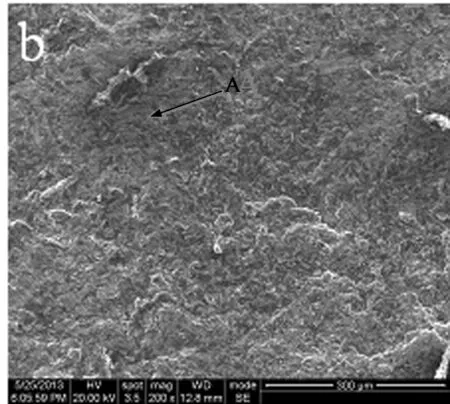

切削磨损是在切应力作用下,磨粒从表面切过,材料表面产生一定深度的犁沟.凿削磨损是当磨料以较高速度冲击材料表面时,材料表面受到较大的冲击功,材料亚表面形成裂纹,并在45°方向扩展,形成锥形冲击坑.图4中A为犁沟状变形痕迹,B为凿削坑.由图4可知,在0.5 J/mm2的冲击功下,磨料切入基体后,材料被挤出许多犁沟状痕迹(图4(a)).犁沟变形属于塑性变形,磨损表面只表现出塑性变形的痕迹,可见在此冲击功下高锰钢的磨料磨损机理为切削磨损机理.1 J/mm2的冲击功下,高锰钢试样磨损面上出现较多的犁沟(图4(b)),这种犁沟作用的重复进行促使被挤出部分发生多次挤压变形,产生了明显的加工硬化效果,磨料磨损机理同样是切削磨损机理.在2 J/mm2的冲击功下,高锰钢表面具有一定量的犁沟的同时出现了一些较浅的凹坑(图4(c)),高锰钢的磨料磨损机理为切削磨损机理和凿削磨损机理两者的共同作用.在3 J/mm2的冲击功下,高锰钢表面出现了大量的冲击坑以及少量的具有较大深度的犁沟(图4(d)),高锰钢的磨粒磨损机理以凿削磨损机理为主,同时伴有切削磨损机理.

当冲击功较小时,加工硬化效果不明显,材料主要发生塑性变形,表现出来的是切削磨损和塑变磨损;随着冲击功的提高,磨料切入基体后可能在同一道犁沟发生多次挤压变形,从而提高加工硬化效果.根据力学理论可知,加工硬化区抗拉强度极限非常低,约为抗压强度的1/4~1/5,所以尽管在表面接触圆边缘处的最大拉应力为0.133q0(q0为接触表面的法向最大压应力),当冲击功较大时,所产生的冲击力P相当大,这时可能所产生的拉应力仍将大于材料的抗拉强度极限而导致圆域边界产生垂直于表面的裂纹,促使凿削坑形成,表现出切削磨损和凿削磨损,随着冲击功的逐步增大凿削磨损逐渐转变为主要的磨损机制;只有当冲击功达到临界冲击功时,高锰钢的加工硬化效果最佳且受到的相对冲击功最小.材料表面既产生了较好的加工硬化效果,冲击力又不足以在材料表面凿削下大颗粒金属,因此,所发生的磨损很小.

(a)0.5 J/mm2

(b)1 J/mm2

(c)2 J/mm2

(d)3 J/mm2

3.4 磨损后显微组织分析

由图5(a)到图5(d)可以看出,试样经过冲击磨损试验之后,在冲击功的作用下,材料内部出现了大量的滑移带.滑移带的密度和冲击功的大小成正比.在0.5 J/cm2的冲击功下,滑移带密度较小,随着冲击功的增大,产生滑移带的密度逐渐增大.当冲击功到达2 J/mm2及以上时,由于冲击功较高,可开动的滑移带数目增多,在很多晶粒内出现交滑移现象(图5(c)和(d)).

在冲击作用下,冲击面局部受力较大,不但能导致多个滑移开动,而且能使变形带很快产生,高密度变形带相互交叉、阻滞或截割,能使奥氏体组织强烈细化,有可能形成微晶甚至纳米晶[12],从而产生加工硬化效果.

4 结 论

1)高锰钢在550 ℃发生了珠光体转变,这些珠光体能为奥氏体提供大量的形核界面,因此,采用方案2进行热处理能细化高锰钢的晶粒组织.

2)在冲击功为2 J/mm2时,高锰钢的冲击耐磨性最好,加工硬化能力最佳.冲击功2 J/mm2为高锰钢的临界冲击功.高锰钢在大于2 J/mm2的冲击功工况下使用,能充分发挥其加工硬化能力.

(a)0.5 J/mm2

(b)1 J/mm2

(c)2 J/mm2

(d)3 J/mm2

3)高锰钢冲击磨损过程中主要存在着两种磨损机制:切削磨损机制和凿削磨损机制.当冲击功为0.5~1.0 J/mm2时,磨损过程为切削磨损机制;在冲击功为2 J/mm2时,磨损过程中出现了凿削机制,但以切削磨损机制为主体.当冲击功大于2 J/mm2时,凿削磨损机制为冲击磨损过程中的主要作用机制.

4)在0.5 J/mm2时,滑移带的密度较小,随着相对冲击功的提高,高锰钢中滑移带的密度显著增大,在2 J/mm2时,甚至出现了交滑移现象.

[1]祖方遒, 李小蕴, 刘兰俊, 等.不同相对冲击功下高锰钢组织与加工硬化机制的研究[J]. 材料热处理学报,2006, 27(2):71-74.

ZU Fang-qiu, LI Xiao-yun, LIU Lan-jun,etal. Research on microstructure and work hardening mechanism steel by simulating actual working condition[J]. Transactions of Materials and Heat Treatment, 2006, 27(2): 71-74. (In Chinese)

[2]BAYRAKTAR E, KHALID F A, LEVAILLANT C. Deformation and fracture behaviour of high manganese Austenitic steel[J]. Journal of Materials Processing Technology, 2004, 147:145-154.

[3]DASTUR Y N, LESLIE W C. Mechanism of work hardening in highfield manganese steel[J]. Metallurgical Transaction A, 1981, 12: 749-757.

[4]石德柯,刘军海. 高锰钢的变形与加工硬化[J]. 金属学报,1989, 25(4): 142-145.

SHI De-ke, LIU Jun-hai. Deformation and work hardening of Hadfield manganese steel[J]. Acta Metallurgica Sinica, 1989, 25(4): 142-145. (In Chinese)

[5]ABBASI M, KHEIRANDISH S, KHARRAZI Y,etal. The fracture and plastic deformation of aluminum alloyed Hadfield steels[J]. Materials Science and Engineering A, 2009,513/514:72-76.

[6]丁志敏, 王树娟, 杨芳, 等. 高锰钢低温时效处理时的组织结构[J]. 材料热处理学报, 2007, 28(S1):29-33.

DING Zhi-min, WANG Shu-juan, YANG Fang,etal. Microstructure of high manganese steel during low-temperature aging treatment[J]. Transactions of Materials and Heat Treatment, 2007, 28(S1):29-33. (In Chinese)

[7]严伟林, 方亮, 孙琨, 等. 表面纳米化对高锰钢磨料磨损性能的影响[J]. 西安交通大学学报, 2007, 41(5): 611-615.

YAN Wei-lin, FANG Liang, SUN Kun,etal. Effect of surface nanocrystallization on abrasive wear properties in Hadfield steel[J]. Journal of Xi'an Jiaotong University, 2007, 41(5): 611-615. (In Chinese)

[8]KORSHUNOV L, KOSITSINA I, SAGARADZE V,etal. Effect of the carbide phase on the tribological properties of high-manganese antiferromagnetic Austenitic steels alloyed with Vanadium and Molybdenum[J]. The Physics of Metals and Metallography, 2011, 112(1): 90-100.

[9]WANG K, DU X D, YOUN K T,etal. Effect of impact energy on the impact-wear properties of low carbon high manganese alloy steels in corrosive conditions[J]. Metals and Materials International, 2008, 14(6): 689-693.

[10]吕宇鹏, 李士同, 陈方生, 等. 变质超高锰钢的冲击磨料磨损行为研究[J]. 金属学报, 1999, 35(6): 581-584.

LV Yu-peng, LI Shi-tong, CHEN Fang-sheng,etal. On the impact abrasive wear of super-high manganese steel[J]. Acta Metallurgica Sinica, 1999, 35(6): 581- 584. (In Chinese)

[11]谢敬佩,王文焱,李继文,等. 耐磨奥氏体锰钢[M]. 北京:科学出版社, 2008:139-140.

XIE Jing-pei, WANG Wen-yan, LI Ji-wen,etal. Wear resistance of Austenitic manganese steel[M]. Beijing: Science Press, 2008:139-140. (In Chinese)

[12]许云华,熊建龙,武宏,等. 高能量冲击载荷下高锰钢的耐磨性[J].材料热处理学报,2000, 14(6): 665-669.

XU Yun-hua, XIONG Jian-long, WU Hong,etal. Wear resistance of Hadfield manganese steel under high energy impact load[J]. Transactions of Materials and Heat Treatment, 2000, 14(6): 665-669. (In Chinese)