中密度纤维板施胶系统的神经网络预测控制1)

2014-09-18孙丽萍曹军王颖

孙丽萍 曹军 王颖

(东北林业大学,哈尔滨,150040)

中密度纤维板(MDF)连续施胶工作过程,是MDF生产中的关键环节之一;能否按规定比例均匀施胶,是衡量中密度纤维板施胶技术优劣的标志。因此,在施胶过程中,需要实时监测、跟踪纤维量的动态变化,进行精确施胶。但是,由于施胶过程存在滞后性,使得施胶量无法及时地跟踪纤维量;而施胶量的过高、过低或不稳定,都会导致产品原材料的浪费和质量的不合格。因此,采用先进的施胶技术,使胶的配比及用量自动接近或达到最佳状态,对降低成本、提高产品质量有重要的现实意义[1-3]。

神经网络,是一种非线性系统建模与控制的重要方法,它具有能够充分逼近复杂的非线性映射关系、学习与适应不确定系统的动态特性、无需了解被控对象精确的数学模型等优点;因而,可被用于预测控制中模型预测的建立、滚动优化计算的实现等方面[4]。

本文利用神经网络,建立MDF施胶系统的辨识及预测模型,构造出一种新的控制系统结构来实现对MDF的施胶控制;并通过对系统的控制和仿真试验,验证所提方法的有效性。结果表明,与传统PID控制相比,新的控制系统可明显提高MDF施胶系统的稳定性和施胶精准度。

1 神经网络预测控制

神经网络预测控制,实质上是一种将神经网络与典型预测控制相结合所形成的智能型预测控制算法,是一种在工业过程控制领域发展起来的计算机控制算法。该算法,不仅具有神经网络在非线性建模与控制方面的优势;同时,结合了预测控制的先预测后控制、在线计算方便、综合控制效果好的优点,弥补了传统预测控制算法精度不高、仅适用于线性系统、缺乏自学习和自组织功能、鲁棒性不强的缺陷[5]。神经网络预测控制的主要思想[6]:基于一个或多个神经网络,对非线性系统过程信息进行前向多步预测,通过优化含有预测信息的多步优化目标函数,获得预测控制律。该控制方法,仍然具有预测控制的3个基本要素,即模型预测、滚动优化和反馈校正。

1.1 BP辨识及预测模型

本文采用BP神经网络,实现被控对象的辨识及模型预测。系统的神经网络模型,采用非线性自回归滑动平均模型表示:

式中:u(k)、y(k)分别为在时刻k被控对象的输入变量和输出变量;m、n分别为u和y的阶次;(k)为k时刻的模型输出。根据式(1),利用可得被控对象的输出y(k)的d步向前预测模型:

由于 y(k+d-i)(d-i≥1,其中 i=1、2、…、n)是未来时刻的输出,在k时刻无法进行测量;因此,需用前面已知的预测模型的输出值(k+d-i)来近似代替,从而得到新的预测值。经过多步递推后,可得到模型预测值(k+d)。

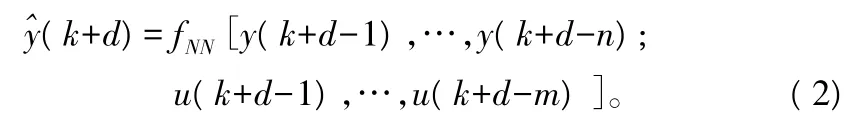

图1 BP神经网络预测递推示意图

图 1 中,j=1、2、…、d;u(k+d-p)=u(k)(d-p≥1,p=1、2、…、m),即控制量 u 从 k时刻开始,到之后的d步,始终维持不变。

1.2 参考轨迹和滚动优化

在神经网络预测控制中,为了避免输入输出量急剧变化对系统造成的不良影响,需要规定一条渐近趋向于未来设定值的平缓曲线(yr,即参考轨迹),使系统的输出 y(k)能够按期望逐渐到达设定值[7-9]。

设参考轨迹用式(3)表示。

式中:r(k)为系统设定值;α∈(0,1),为柔化因子,对系统的控制速度和稳定性有很重要的作用。

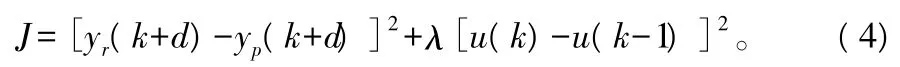

神经网络预测控制的最主要特征,是滚动优化;其目的,是通过使某一性能指标J极小化,使得预测输出尽可能接近参考轨迹,确定未来的控制作用。通常,可取过程预测输出在优化点上跟踪某一期望轨迹的方差为最小。本文在滚动优化过程中选取的系统性能指标如式(4)所示:

式中:λ>0为控制增量的加权系数。此时,被控对象的控制量u可用式(5)表示:

1.3 反馈校正

在实际中,预测模型本身的误差以及外界的各种干扰,会使模型输出与实际输出存在偏差;因此,需要通过反馈的方式,对模型的预测值进行修正。被控对象输出与模型输出之间的误差用式(6)表示。

式中:y(k)为k时刻被控对象的实际输出值。由式(6),经过误差补偿后,预测模型的预测输出为:

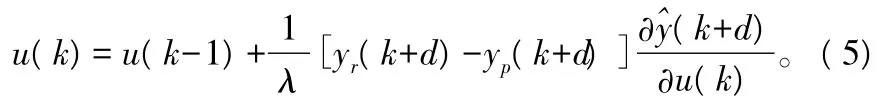

2 MDF施胶系统的控制结构

在纤维板施胶过程中,必须按照工艺要求,严格控制纤维和胶液的用量比,以保证产品的质量和成本;因此,MDF施胶系统,通常为比值控制系统。所谓MDF施胶,是指按照工艺参数要求控制纤维与施加胶液的比例,使胶液均匀地分布在纤维上。纤维和施胶量的比例控制,是以纤维量为基准控制的;施胶流量,是随纤维流量的变化而变化的[10]。

MDF施胶系统的预测控制结构,是由BP神经网络辨识及预测模型、滚动优化和反馈校正组成的,系统结构见图2。BP网络具有两种功能:一是通过离线的方式,对被控对象的模型进行辨识;二是在模型辨识完成以后,维持网络加权系数和控制量u(从k时刻开始到k+d时刻)不变,通过在线的方式预测被控对象的未来输出。

图2 MDF施胶系统神经网络预测控制结构

3 仿真试验

为了验证神经网络预测控制的控制效果,在Matlab7.0 的 Simulink 环境中进行了仿真试验[11-13]。施胶系统的神经网络预测模型及优化控制,以子系统封装的方式实现。

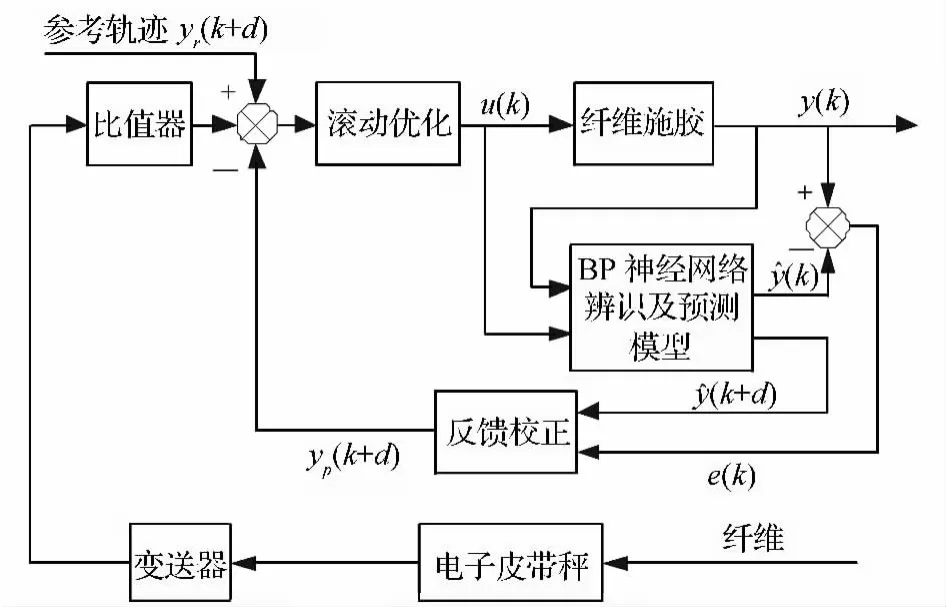

设施胶系统的理想传递函数为:

BP神经网络的结构为9-18-1,其输出阶次n为 5,输入阶次 m 为 4,可预测步长 N=9,λ=0.5,α=0.35。由于MDF施胶系统的施胶流量,需要随着纤维流量的变化而不断按比例变化,使得系统的跟踪性能显得非常重要;因此,本文进行了施胶控制系统的仿真试验。设定施胶流量值:初始为6 kg/min,然后上升到15 kg/min,最后下降到10 kg/min。

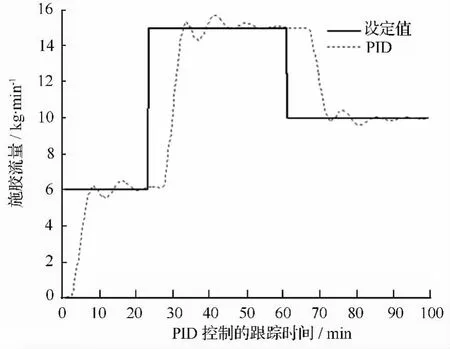

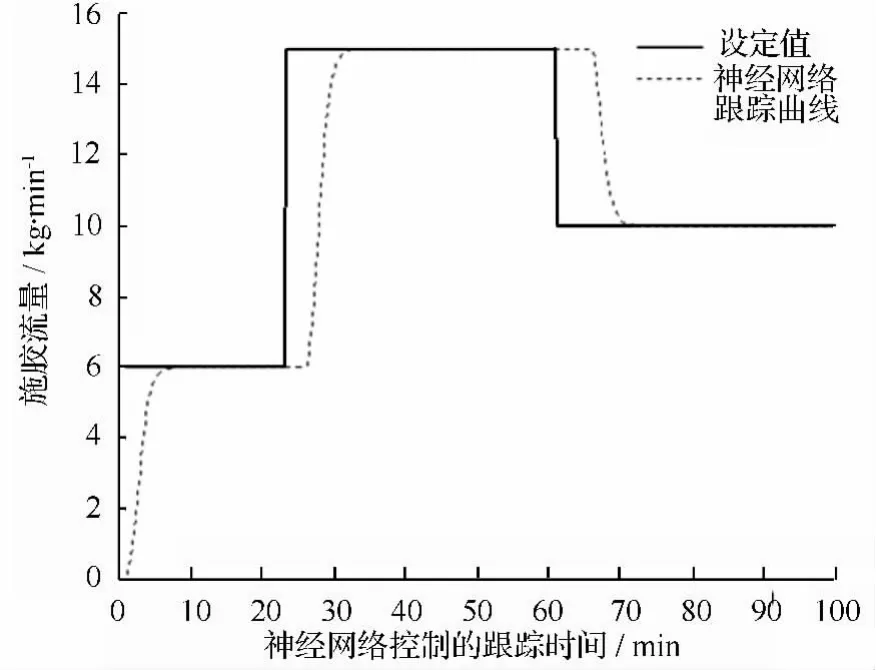

由图3、图4可以看出:PID控制下的MDF施胶系统,对设定值的跟踪反应慢,存在超调量,达到稳定状态的时间长;神经网络预测控制下的系统,响应速度快、无超调量,可以快速达到稳定状态;与PID控制相比,后者具有更良好的控制品质。

图3 PID控制的施胶流量跟踪曲线

图4 神经网络预测控制的施胶流量跟踪曲线

为验证所设计控制系统的抗干扰性,本文在东北林业大学实验室的GM&D-A型刨纤板施胶装置及其先进控制算法开发平台上,进行了仿真试验,利用Matlab7.0绘制出2种控制方式下的施胶流量曲线图。当纤维流量为10 kg/min、施胶量比值要求为0.8时,施胶流量跟踪纤维流量的动态响应曲线如图5所示。由图5可以看出:与PID控制相比,神经网络预测控制下的施胶流量,能更快的跟踪到8 kg/min附近;在较短时间内实现对纤维流量的准确跟踪,并且跟踪曲线波动较小;体现出该种控制方式下的系统,具有很强的稳定性和抗干扰能力,能够实现MDF施胶系统对设定值的有效跟踪,达到生产工艺要求。

图5 实时施胶流量跟踪曲线

4 结论

本文利用BP神经网络,完成对MDF施胶系统的模型辨识;经过多步递推的方式,得到神经网络预测控制中所需的预测模型;构造出一种新的MDF施胶控制系统。系统的跟踪仿真和实时控制试验证明:所设计的基于神经网络预测控制的MDF施胶系统模型,与PID控制系统模型相比,具有反应速度快、稳态精度高的优点。该控制方式下的施胶流量,能快速跟踪纤维流量的动态变化,体现出良好的跟踪性和较强的抗干扰能力,能够满足实时控制的要求,实现提高施胶量跟踪的速度和稳定性的目的,达到生产工艺要求。同时,该方案的实现,为神经网络预测控制在实际工业生产过程中的应用,提供了一个具体实例。

[1]孙延明,刘亚秋.浅析中密度纤维板施胶控制研究现状[J].木工机床,2006(2):15-17.

[2]祖海燕,陈雪梅,张怡卓.中密度纤维板调施胶技术的应用和发展趋势[J].木工机床,2007(2):10-13.

[3]花军,曹军,唐铉峰,等.纤维板的调施胶技术[J].东北林业大学学报,2005,33(1):96-98.

[4]戴文战,娄海川,杨爱萍.非线性系统神经网络预测控制研究进展[J].控制理论与应用,2009,26(5):521-530.

[5]丁宝苍.预测控制的理论与方法[M].北京:机械工业出版社,2008:10-15.

[6]魏东.非线性系统神经网络参数预测及控制[M].北京:机械工业出版社,2007:33-34.

[7]杨平,彭道刚,韩璞,等.神经网络预测控制算法及其应用[J].控制工程,2003,10(4):349-351.

[8]Bernt M,Akesson,Hannu T,et al.A neural network model predictive controller[J].Journal of Process Control,2006,16(9):937-946.

[9]刘宝坤,王慧,曹明,等.基于神经网络模型的直接优化预测控制[J].信息与控制,1998,27(5):386-390.

[10]赵化启.刨花板调施胶过程预测控制研究[D].哈尔滨:东北林业大学,2009.

[11]陆桂明,张运哲,石瑞杰.神经网络预测-PID串级控制在同步发电机励磁控制中的应用[J].华北水利水电学院学报,2010,31(4):72-75.

[12]Jin H S,Jin W L,Young Jin Lee,et al.Anti-sway position control of an automated transfer crane based on neural network predictive PID controller[J].Journal of Mechanical Science and Technology,2005,19(2):505-519.

[13]Mircea L,Octavian P.A Neural predictive controller for non-linear systems[J].Mathematics and Computers in Simulation,2002,60(3/5):315-324.