低粘度导热环氧胶粘剂的研究

2014-09-15

(天津渤海职业技术学院,天津 300402)

前言

环氧树脂具有优良的机械性能、抗腐蚀性能、电绝缘性能和粘结性能,在航天器中的复合材料、大规模集成电路中的封装材料、土木建筑中的胶粘剂等有着广泛的用途[1]。但环氧树脂自身粘度高,环氧当量为190的E-51环氧树脂的粘度为11000~15000mPa.s,在调配环氧树脂时,对操作性、脱泡性等有很大影响。例如风电叶片制造要求环氧树脂与固化剂混合物的注射粘度在250mPa.s以下[2]。降低环氧树脂的粘度是扩展其应用的主要途径。

由于树脂本身的特点,导热性能一般都较差,其导热系数在25℃时均低于0.50W/(m·K),而环氧树脂只有0.20W/(m·K)[3]。对于高散热的器件会产生不良影响。基于以上原因,本文拟研究一种低粘度导热环氧胶粘剂。

1 实验部分

1.1 实验原料及设备

实验原料: 环氧树脂E-51,化学纯,天豪达化工有限公司;

乙二醇二缩水甘油醚,化学纯,天豪达化工有限公司;

脂肪胺固化剂TE-80,化学纯,常州山峰化工有限公司;

硅烷偶联剂KH-550,济南多维桥化工有限责任公司;

Al2O3,粒径10微米,工业品,晶瑞新材料有限公司;

MgO,粒径10微米,工业品,晶瑞新材料有限公司。

实验设备:高速分散机;电热恒温鼓风干燥箱;旋转粘度计;万能试验机,差示扫描量热仪(DSC)。

1.2 实验步骤

1.2.1 环氧树脂基体的配比

关于胺类固化剂的用量的计算是把胺基上的一个活泼氧与一个环氧基相对应来考虑的,公式为[4];

G=M/Hn*E

式中: G- 100g环氧树脂所需要的胺类固化剂的质量(单位为克);

M-胺的相对分子质量;

Hn—胺基上活泼氧的总数;

E—环氧树脂的环氧值。

将环氧树脂E-51、固化剂TE-80和稀释剂乙二醇二缩水甘油醚按一定比例如表1.1所示,混合均匀,脱泡后进行粘度测试。

按照同样方法混合环氧胶粘剂基体,脱泡注入模具中,放入干燥箱,按指定温度程序升温固化,固化后降至室温,进行力学性能测试 。

表1.1 环氧树脂基体配比

1.2.2 环氧胶粘剂填料的选择

将一定质量的填料置于搅拌下放入醇水溶液(水/醇=1/9)中,配制成一定浓度的溶剂,然后加入填料重量1%的硅烷偶联剂,继续搅拌20min。然后将溶液放入干燥箱100℃彻底干燥,取出后待用。

取100质量份的环氧树脂E-51,25质量份的固化剂TE-80,40质量份的稀释剂乙二醇二缩水甘油醚混合搅拌,加入一定比例的填料,在搅拌机下充分搅拌,测量粘度后,脱泡后注入模具,放入干燥箱,按指定温度程序升温固化,固化后降至室温,进行力学性能测试。

2 结果与讨论

2.1 稀释剂对环氧树脂的影响

2.1.1 稀释剂对环氧树脂粘度的影响

乙二醇二缩水甘油醚是环氧树脂用稀释剂,粘度为10mPa.s,它的加入可以有效降低环氧树脂体系的初始粘度,如表2.1所示,随着乙二醇二缩水甘油醚质量分数的增加,环氧树脂体系的粘度逐渐降低,当稀释剂的加入量达到40wt%时,体系粘度已经降低到302 mPa.s,具有非常好的流动性。

表2.1 加入稀释剂的环氧树脂粘度

2.1.2 稀释剂对环氧树脂力学性能的影响

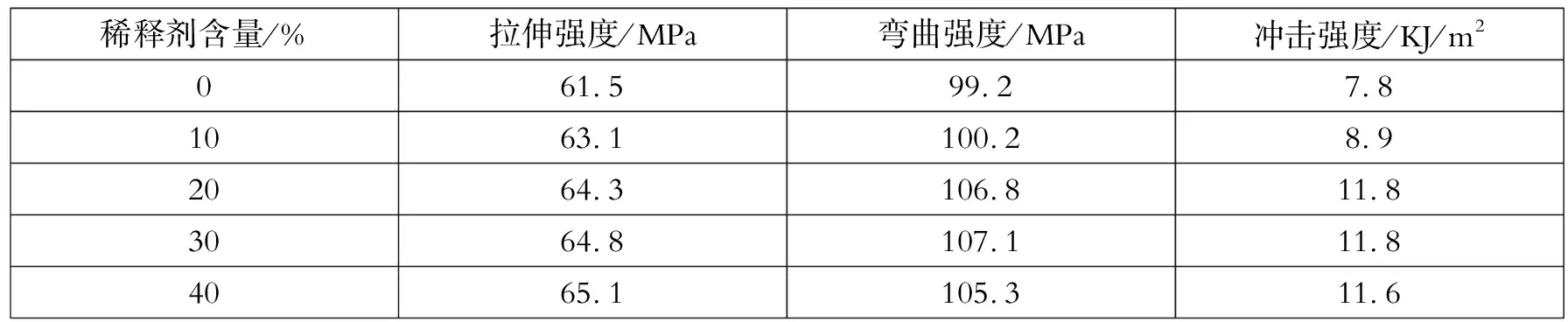

乙二醇二缩水甘油醚是一种活性稀释剂,分子中具有两个环氧基团,可以参与环氧树脂的固化反应,加入到固化产物的分子中,而非活性稀释剂则要游离在固化物之中,或者挥发留下空隙,严重影响固化物的力学性能。如表2.2所示,加入乙二醇二缩水甘油醚的环氧树脂固化物力学性能都有所改善,并且随着添加量的增加,改善更明显,到添加量为40%,拉伸强度达到最高的65.1MPa,添加量30~40%,弯曲强度和冲击强度也达到最大值。说明活性稀释剂乙二醇二缩水甘油醚的加入还可以改善环氧树脂固化物的力学性能。

表2.2 加入稀释剂的环氧固化物的力学性能

2.2 填料对环氧树脂的影响

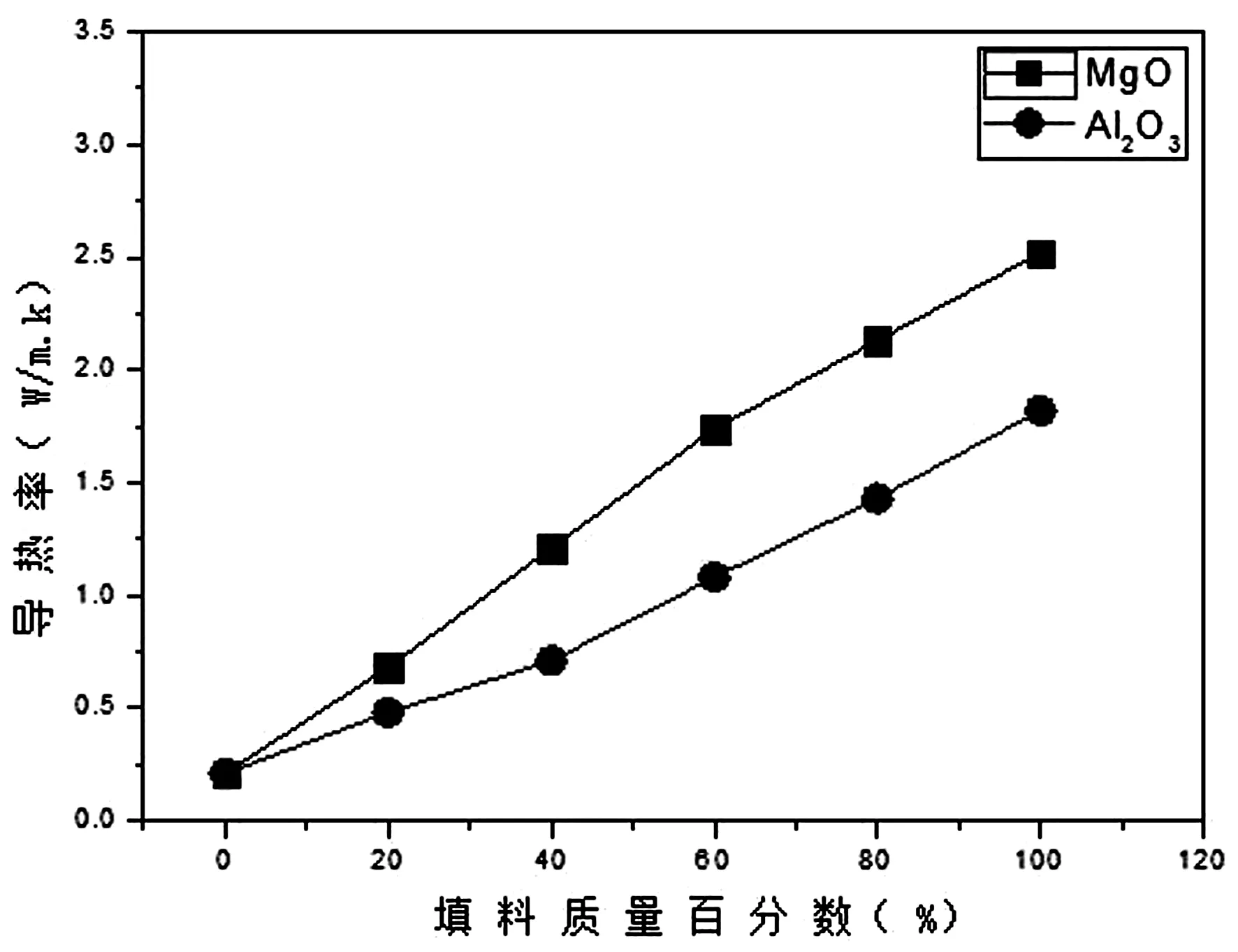

图2-1 填料质量百分数对MgO和Al2O3电热率的影响

2.2.1 填料对环氧树脂导热性能的影响

从图2-1中看出随着两种填料含量的增加,环氧树脂固化物的导热性能均得到明显的提高。这是因为随着填料比重的增加,填料颗粒在基体中形成了稳定的导热网络,其导热性得到充分发挥,对于固化物的导热性能也就能有更好的改善。MgO(导热率48~60W/(m.k))和 Al2O3(导热率20~30 W/(m.k))都是导热率较高的无机填料,它们的加入都能明显改善环氧树脂的导热率,但是由于自身导热能力的区别,对于基体的改善效果也不一样,对比可以看出加入MgO环氧树脂固化物的导热率更高。

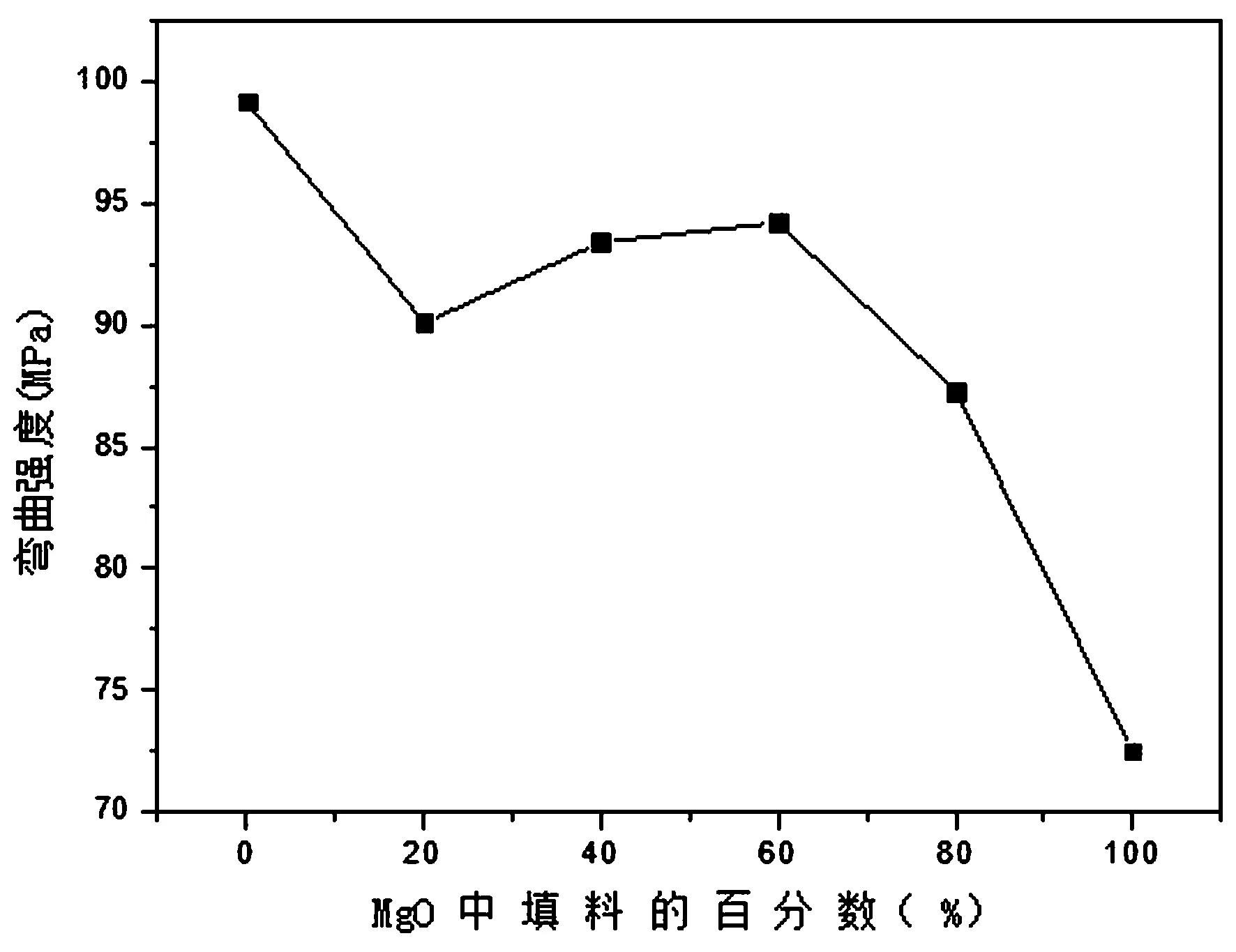

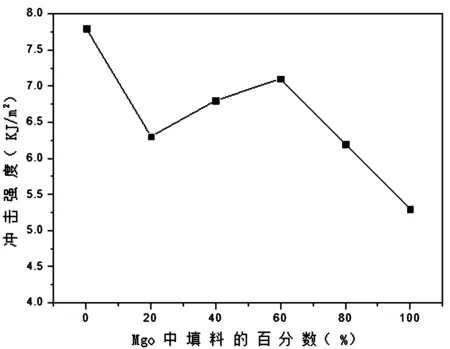

2.2.2 填料对环氧树脂力学性能的影响

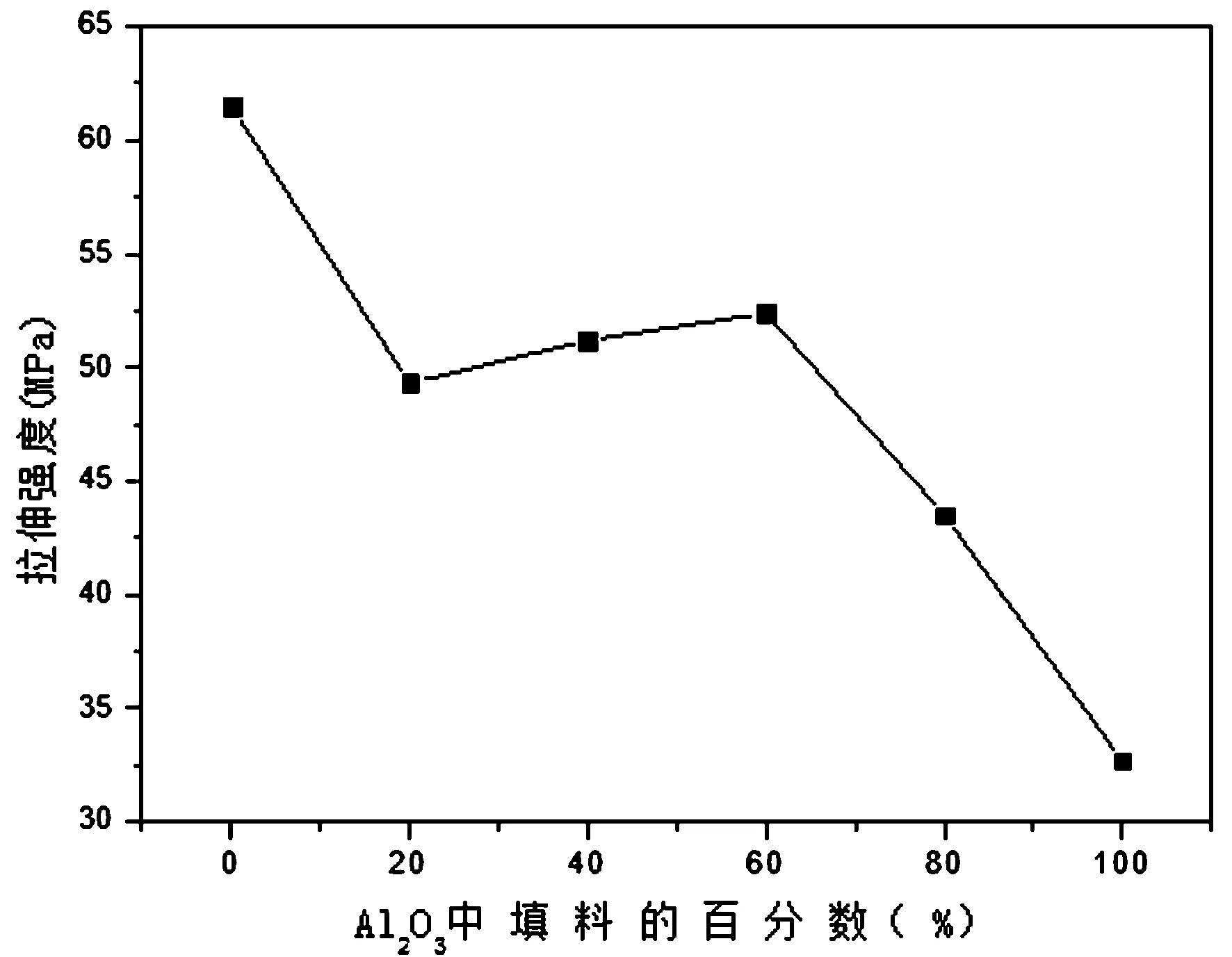

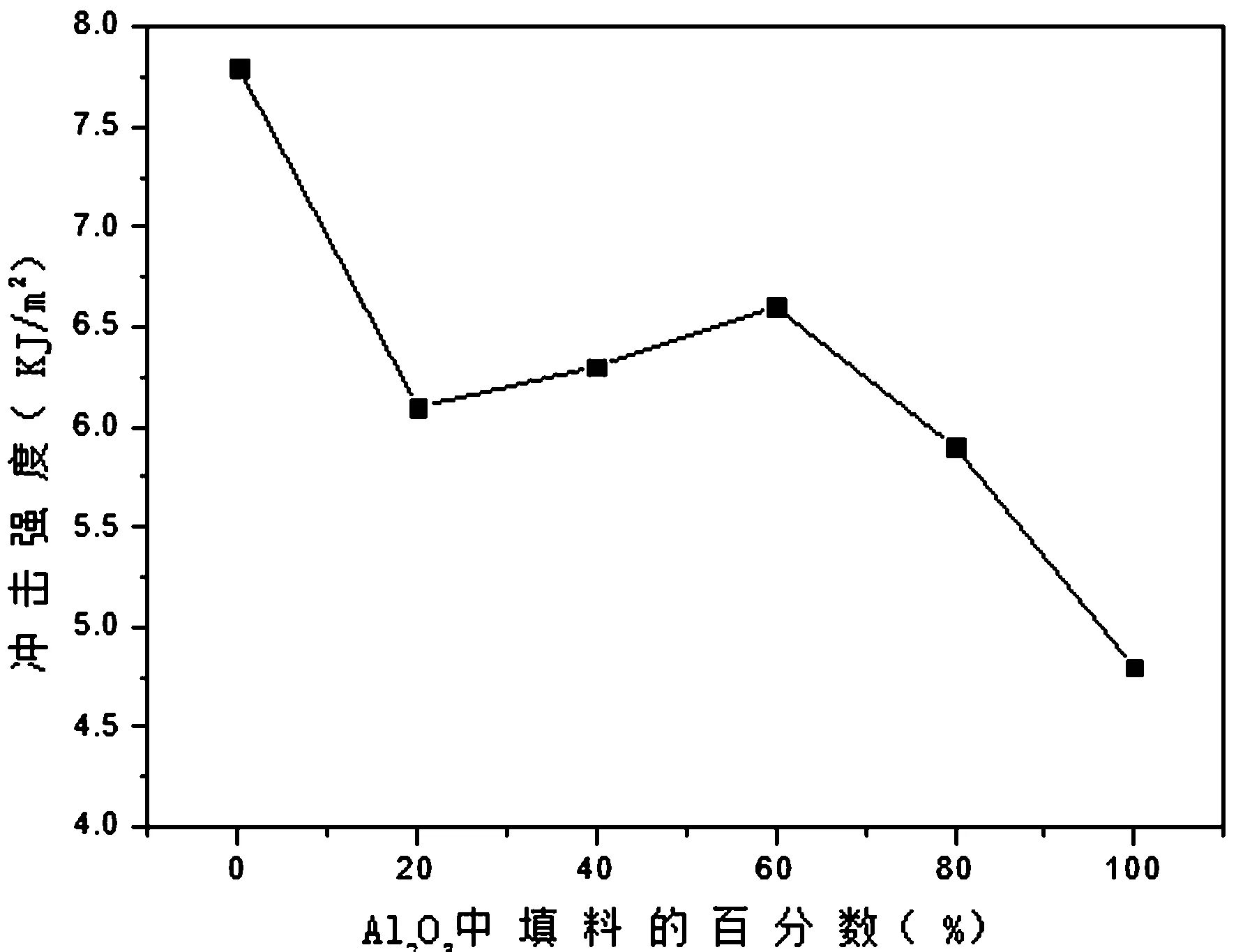

从图2-2至2-7中可以看出两种填料的加入都降低了环氧树脂的力学性能,拉伸强度、弯曲强度和冲击强度都受到了影响。并且趋势都是随着填料含量的增加,呈现先降低后升高再降低的趋势。当固化物受到外力时,因为填料含量少,不能够充分分散应力,导致出现裂纹,所以强度下降;当含量进一步增加,在裂纹扩展过程中,填料能充分吸收、分散材料所受应力,从而提高固化物的强度;但当含量进更高,颗粒在环氧树脂中产生团聚现象,导致应力集中,使固化物放入强度下降。并且加入MgO产生的影响比Al2O3要小,强度普遍要高。根据测试结果,MgO填料80wt%的添加量为最佳。

图2-2 MgO填料百分数和拉伸强度的关系

图2-3 MgO填料百分数和弯曲强度的关系

图2-4 MgO填料百分数和冲击强度的关系

图2-5 Al2O3填料百分数和拉伸强度的关系

图2-6 Al2O3填料百分数和弯曲强度的关系

图2-7 Al2O3填料百分数和冲击强度的关系

3 结论

由以上的实验结果得出结论:(1)稀释剂乙二醇二缩水甘油醚的加入能够有效降低环氧树脂的粘度,并且可以一定程度改善固化物的力学性能,最佳添加比例为40wt%;(2)无机填料MgO和Al2O3的加入可以提高环氧固化物的导热性,添加80wt%的MgO既可以保证环氧树脂固化物的力学性能,又将其导热率提高到2.13 W/(m.k)。基于以上结论可以复配出一种低粘度导热环氧胶粘剂。

参考文献:

[1]贺曼罗.环氧树脂胶粘剂[M].北京:中国石化出版社,2004.

[2]董永祺.国外风力发电用环氧树脂(一)[J].玻璃钢,2008,(01).

[3]Zhidong Han, Alberto Fina.Thermal conductivity of carbon nanotubes and their polymer.nanocomposites: A review[J]. Progress in Polymer Science 2011,36(11).

[4]周文英,齐暑华,涂春潮.导热绝缘高分子复合材料研究进展[J].塑料工程,2005,(B5).