软包装凹印制版工艺数字化控制集成研究

2014-09-15,

,

(天津现代职业技术学院印刷工程学院,天津 300350)

凹印是软包装的一种主要方式,具有墨色光泽度高、着色力强、叠印性能好,印刷密度高、反差大、层次丰富、色彩再现好,印版耐印力高,承印材料种类多等特性。凹印制版质量对凹印产品质量影响很大。由于凹印制版工艺路线长、工艺复杂、影响因素多,造成凹印制版质量不稳定。笔者对凹印制版工艺控制进行了长期研究,力求制版工艺标准化,提高生产效率。

一、软包装电子文件图像色彩数字化控制

在凹印制版工艺流程中,图像色彩管理处于首要地位。色彩质量控制是有效控制制版过程中各个环节色彩信息的准确转换和传递,将丰富多彩的颜色用简单的数字准确表现出来,由标准化数字信息通过软件控制硬件自动实现。

1.图像数据录入工序

图像录入是图像处理的基础,需要对录入设备进行色彩管理。

(1)扫描仪色彩管理。扫描仪需要定期进行色彩调校,按照色彩管理的步骤,利用测试标准图片比对IT8/7.1和IT8/7.2标准色彩数据库,分别对反射和透射扫描方式进行测试,生成相应的Icc文件,嵌入到PS软件色彩管理库中,实现扫描形成的电子文件图像色彩和原稿色彩一致。

(2)数码相机色彩管理。数码相机色彩管理要求做好相机的白平衡,依照相机色彩管理步骤做好相机拍摄前的色彩设置,确保拍摄形成的电子文件真实再现拍摄对象的颜色层次、清晰度、细微反差,摄影的艺术性是形成高质量图片的根本。

(3)外来电子文件色彩审查。外来电子文件图像色彩审查主要方面包括:图片分辨率是否符合要求;色彩搭配是否合理真实,能否反映产品宣传要求;色密度、清晰度、细微反差能否达到制版要求;图片可以放大的极限倍数(一般放大不超过2倍);是否符合制版工艺其他技术要求。

2.电子文件图像色彩调校工序

(1)标准色谱的制作使用。不同品牌的三原色油墨在相同生产条件下印出的产品颜色不同,所以在制作油墨色谱时要固化各个工序的标准,所生成的标准色谱真实反映油墨色彩属性,作为色彩调校依据,达到印前与印刷色彩一致。

(2)原稿的二次创作。针对原稿图像明显的缺陷要进行修补完善,调图人员可凭自身艺术修养对原稿进行再创作,提高色彩表现力,既忠于原稿又高于原稿,包装提升产品美誉度。

3.文件输出工序

颜色管理的终极目标是“所见即所得”,但由于多种因素影响不易做到,在实践中采取各种对策减少色差,才能实现这一目标。

(1)显示器的色彩管理。为保持液晶显示器色彩表现的准确度,需对显示器定期进行色彩管理,稳定电脑输出色彩的准确性。Apple公司液晶显示器性能优良,完全能够满足高保真显示色彩的需要。其Gamma-Knoll Software调屏软件功能非常强大,Gamma值1.8,同时可以调整R、G、B三色的暗调、中调、亮调值,达到三色平衡,并使显示结果和色彩管理系统高度一致。

(2)数码打印机的色彩管理。数码打印的质量与打印软件、打印机、墨水、纸张密切相关。要保证数码打样的输出精度,打印软件要保证转换色彩的准确,打样墨水要比印刷四色油墨的色域广,才能够模拟印刷颜色。因此,要做好打印设备的线性化,利用标准IT8/7.3图,生成Icc文件,完成对数码打样机的色彩管理。Epson打印机和Bestcolor Proof软件是一种较佳组合。

二、凹印滚筒加工制造标准化

凹印辊筒加工质量控制要求有:控制滚筒加工精度,将误差控制在合理范围内;保持镀铜溶液的稳定性,严格控制铜层厚度,保证铜层质量;保持镀铬溶液的稳定性和镀铬导体的导电性能,严格控制镀铬温度,保证铬面质量,确保版辊耐印性能和版辊质量。

1.金属加工工艺规范

印刷滚筒机加工精度指标:堵头的锥度误差、滚筒表面轴向三点直径误差、周向跳动误差、滚筒表面光洁度、同心度、动平衡。每个指标都影响印刷品的套印精度电雕质量。因此,要用工艺制度严格要求每一道工序,确保机加工工序的稳定性。

(1)辊筒堵头的锥度误差-0.03mm以内,键槽的宽度和深度+0.5mm

(2)版滚筒的直径误差应控制在0.03mm以内

(3)周向跳动±0.03mm以内

(4)滚筒表面光滑、无划痕、碰伤,光洁度达到8#

(5)滚筒两端锥孔的不同心度不能超过0.05mm

(6)动平衡试验不能出现上下跳动现象,误差不能超100克(高质量产品要求小于50克)

2.电镀工艺规范

电镀工序是一个关键工序,受人、机、料、液、法、环六大因素影响,因此,保证电镀质量的高标准和稳定是印版质量控制的重点与难点。要达到不出砂眼、不出刀线、不掉铬、不起鼓、铜硬度和铬硬度达标,就要严格控制这六大因素。室内温度18~25°;湿度55~70;环境要整洁;进入电镀车间的空气要过滤,减少灰尘进入,确保人员健康安全。

(1)镀铜工艺规范。镀铜前先要镀镍,既要掩盖钢辊粗糙的缺陷,又要为电雕准备好工作面,镀铜质量好坏直接影响凹印网点的形成质量。镀铜既是一个热化学反应过程,也是一个电化学过程,形成铜层质量的因素极其复杂,所以要严格控制操作工艺。

溶液的组成和配比:硫酸铜:210~230g/l;硫酸:60~70g/l;氯离子:50~60ppm;硬度添加剂为80~100ml/AH

镀铜层的质量标准:铜硬度:180~210HV;铜层单面厚度:0.10~0.12mm;导电性管理保证导电部位干净和接触良好,使电流值分布均匀。

(2)精细研磨、抛光。为达到镜面效果的铜表面光洁度,必须对铜表面进行精细研磨和抛光,适合加工技术要求。一般产品,制版公司电雕机少,一般采用研磨机和抛光机。一套滚筒根据色序不能有反递增,相邻两色递增为3~5μm,稍度和椭圆度不超过2μm。

(3)镀铬工艺规范。印刷时印版铬面与承印物表面接触,铬面硬度大于刮刀硬度才能有效保护版表面,保证在印刷过程中印版表面不被刮伤。印版版表面在电镀铬形成铬层的过程中要确保印版铬面光洁,不脱铬、不能有斑点等弊病。因此,采用镀硬铬工艺,要保证铬层有合适的硬度,高度的耐磨性。

溶液的组成和配比:铬酐:210~230g/l;三价铬:3~6g/l;硬度添加剂为80~100ml/AH

镀铬层的质量标准:铬硬度:800~1000HV;铬层单面厚度:1~1.5μm;铬层表面的纹路:

400~600条/cm2

三、电子雕刻数据化控制

电子雕刻机和激光雕刻机是凹印制版的核心设备,集机、光、电于一体,它由工业控制计算机和雕刻单元两部分组成。它将印前电脑制作的电子文件数字信号,经过工业控制计算机转化为机器能够识别的电信号,再经过电子雕刻机的雕刻头将电信号转换为机械动作,在印版的铜层表面雕刻出与颜色深浅相匹配的大小、深度不同的网穴。

1.组版和传票的制作

在组版分别工作站上,分别用专用软件完成组版和传票制作,然后将生成的各色版传票传送给工业控制计算机,控制雕刻单元雕刻。

(1)组版。按照业务的工艺安排,依据不同客户印刷的技术要求,将印刷所需的套印线、色标、跟踪线、光电块、和签样的电子文件组版,生成将要雕刻的完整幅面的电子文件。组版完成后要仔细检查、保存,方便制作传票时调用。

(2)传票制作。传票制作是依据组版文件,运行传票软件选择相应颜色的雕刻线数、网穴角度、试雕方式、雕刻曲线,生成每一颜色独立的灰度文件,传至工业控制计算机。

2.电雕试雕工艺规范

电调试雕工艺规范化包括:高光、暗调网点值、通沟值的测量方法;网点大小、通沟值+、雕刻线数、电压、振幅等参数变量之间的关系;网点点型的控制;雕刻头和雕刻针的选择。试雕网点准确与否,将直接影响电雕质量。(以Hell K500为例)

(1)高光试雕规范。根据线数、网角确定高光网点值大小,例详见表1。高光值为暗调值的1/4时,雕出来的图像层次表现良好。选择测量网点位置时横向应选倒数第二排,纵向选暗调及高光的2/3处。测量时应以两条平行线的内侧与网墙相切为准。

(2)暗调试雕规范。暗调网点的角度同预先设定一致,用网点测量仪精确测量暗调雕刻值。网点形状完整、排列要整齐光洁;网墙宽度均匀,网墙大小控制到暗调网点宽度的10%。通沟要均匀,网点与网点之间的空隙要达到最佳,要平滑。

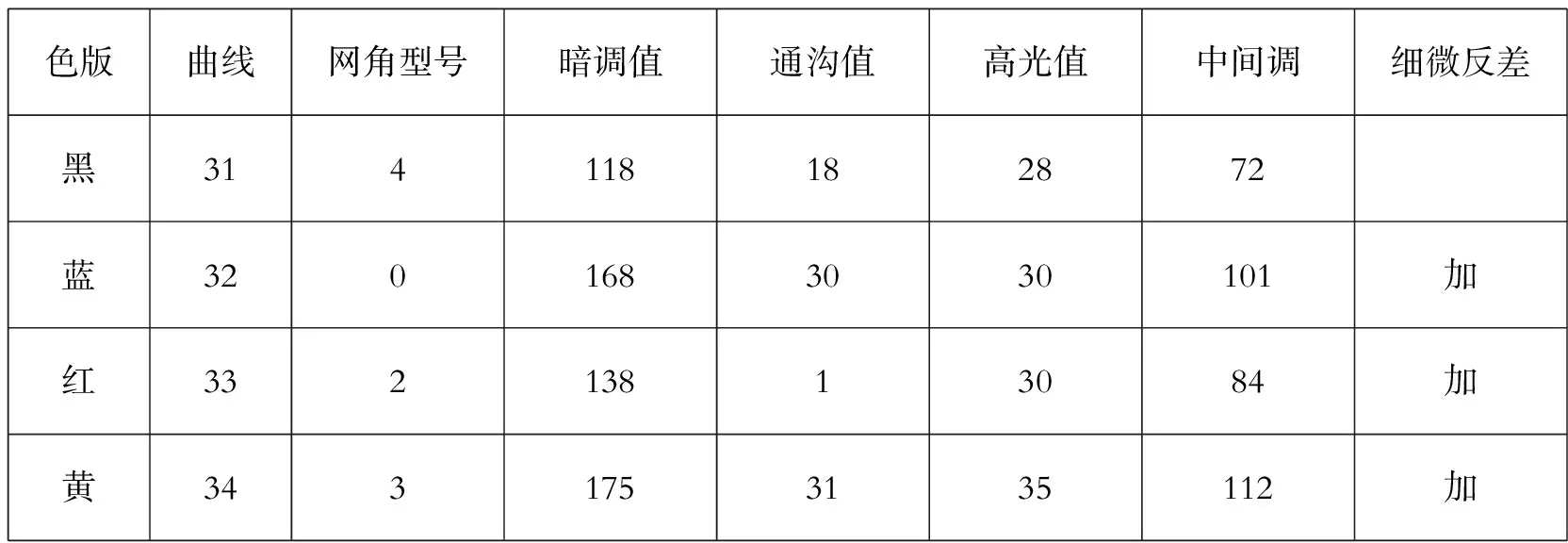

试雕数据标准(HELL K500型雕刻机、70线、里印、120°针)

3.电雕层次曲线规范

由于承印材料OPP、BOPP、PE、纸张等的多样性,不同型号凹版印刷机性能不同,不同类型三原色印刷油墨性能各异,这些因素都影响电雕曲线的生成。应根据不同承印物的印刷适用性生成层次曲线,将色彩色量与色彩组合比例正确转换,并转移到雕刻滚筒上。

(1)制作测试曲线用标准电子文件

凹印制版过程中好的KCMY层次曲线组能够做到三色灰平衡,高光不丢,中间调层次丰富,暗调层次并级少,阶调过渡柔和,颜色表现准确。

确定三原色中性灰平衡数据信息:使用等量三色灰平衡数值是一种较好的方法。

分别制作YMCK网点值为1%、2%……10%,大小为7*7mm单色标准色块,测试印刷起印点;分别制作21级三原色的网点值为3%、5%、10%、15%……90%、95%、100%,大小为10*10mm单色、双色、三色叠印梯尺,测试颜色随曲线变化规律和油墨灰平衡;制作YMCK单色0~100%,尺寸为10*150mm过渡调,测试阶调平滑性。

嵌入测试图像、Bestcolor Proof的IT8/7.3标准色块、工作用色谱。

(2)电子雕刻层次曲线调整方法

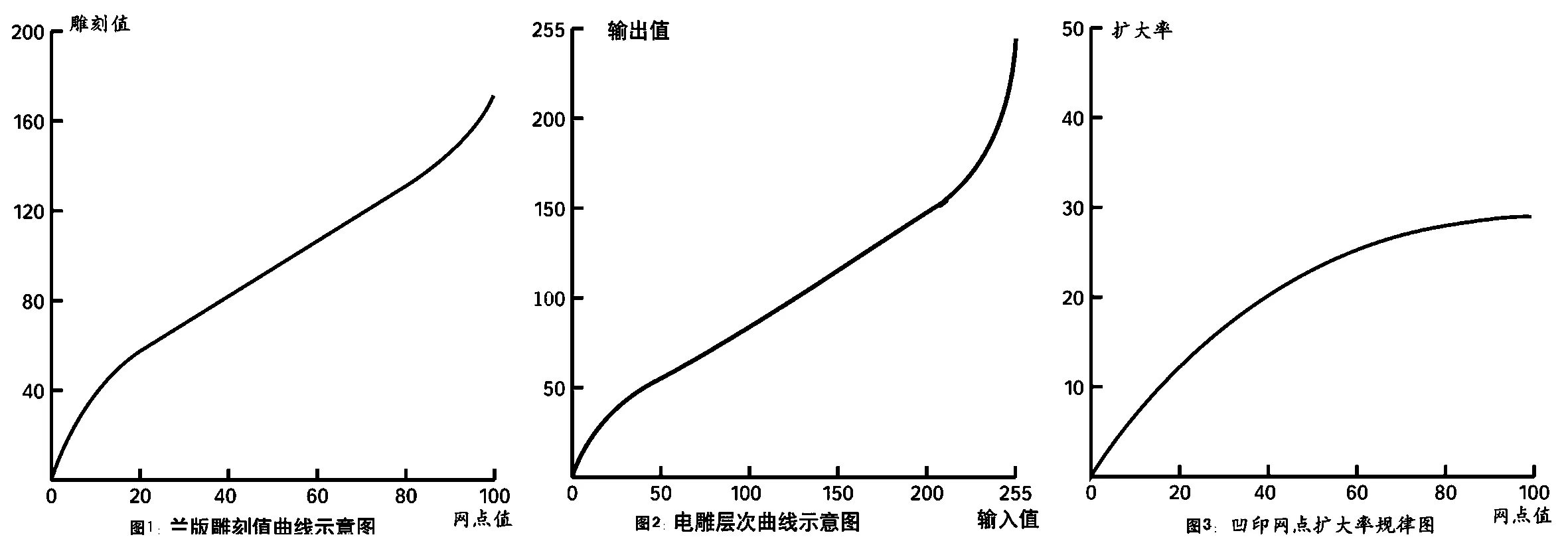

正式雕刻前,先要确定雕刻针、网线、网角、网点百分值和网穴宽度等基础数据:电雕层次曲线横坐标输入值为网点百分比,纵坐标输出值为电流值。其数值的范围都是0~255。针对凹印高光容易丢失,暗调容易并调。在制作时曲线增加亮调部分数值、减少暗调值。网点扩大率从0到75%增大较快,75%到100%扩大率趋缓(见图3)。调整电雕层次曲线具体如下:

用确定的试雕数据雕刻测试用电子文件。

用数字式测网仪测量YMCK四色21级梯尺网点雕刻值。正常的雕刻值数据组应该是:1%网穴能观测到,10%~85%阶调雕刻值变化快,85%~100%雕刻值有差异。

绘制网点雕刻值-网点值变化曲线(见图1),这条曲线和电雕层次曲线相对应。

打印凹印四色印刷标准样稿,测量网点扩大率、色密度、观察测试图、三色灰平衡。

调整兰版层次曲线:在网点扩大率、色密度正确的情况下,分析兰版雕刻值,观测网点雕刻值-和网点值曲线的变化,通过调整层次曲线的输出值来控制修正雕刻值,多次试验把网点雕刻值和网点值曲线做好。

观测分析凹印打样样张的三色灰平衡,调整Y或M色版的层次曲线输入值,达到三色中性灰平衡。经过反复试验调整可得到一组理想YMC的电雕层次曲线。

黑色在层次版中调、暗调才表现出来,控制好黑版曲线。

图1 层次曲线试雕标准数据

四、打样工序标准化

凹印打样要控制好环境温度、湿度、设备精度、油墨、刮刀、打样压力等几个方面,以保证3%网点出齐,85%网点点型出全,墨色均匀,打印出标准样。配置D50标准光源光源以利观察印样色彩。

1.压力

调整好压印滚筒两端的压力平衡,保证设备压力均匀,确保网点扩大率在合理的范围内。校正打样观测境和屏幕,图案套印误差不大于0.20mm。调整滚筒橡皮布的松紧度、平整度,保证橡皮布的弹性。调整打样机的压力至120公斤左右。凹版的转速控制到为80转/分钟左右。

2.刮刀

掌握刮刀的硬度,保持刮刀的锋利度,调整刮刀的压力3~3.5kg/m2,调整刮刀的角度45度,使刮刀刮墨良好,墨色均匀,版面无刀线,干净无拖墨。

3.油墨冲谈比例

规范油墨冲谈比例定为CMY均为30%,K原墨。使用自动匀墨机可使油墨处于同一稳定状态。一般溶剂加量为10%~15%,控制油墨粘度流速为21-23秒(察恩粘度杯3号)。控制油墨的实地密度Y-1.5、M-1.8、C-1.9、K-2.1左右。规范K值,K值控制在0.4左右。

标准的打样样张,合适的调墨比例,符合要求的油墨流变性,这些都给印刷企业提供了印刷标准参数,减少工作中的失误,进一步提高自身的制造工艺水平,提高企业的竞争力。

参考文献:

[1]陈萍莉.凹印电雕制版车间常见问题及对策[J].印刷杂志,2007,(11).

[2]王程.浅谈凹印刮墨刀、凹版、油墨使用的几个问题[J].印刷世界,2009,(01).

[3]维尔特.HellCellaxy激光直接雕刻制版机凹印制版技术的新方向[J].印刷技术,2013,(09).

[4]崔永杰.铝箔纸凹印故障及处理方法[J].中国高新技术企业,2011,(02).

[5]夏琴香,王甲子,周思聪,激光凹印制版设备及其关键技术分析[J].包装工程,2008,(07).[6]尹幼芳.凹印制版技术及应用[M].北京:印刷技术出版社,2006.