汽车线束生产信息分析及布局优化

2014-09-06裴凤雀童一飞王益祥李东波

裴凤雀,童一飞,王益祥,李东波

(南京理工大学 机械工程学院,江苏 南京 210094)

汽车线束生产信息分析及布局优化

裴凤雀,童一飞,王益祥,李东波

(南京理工大学 机械工程学院,江苏 南京 210094)

基于企业实地调研与生产现场信息采集,对企业各类生产信息进行归类整理,从生产计划、物料需求、设备管理、制程管理等方面进行了信息采集与分析,同时基于工业工程的方法对企业汽车线束生产的现场布局进行了优化,显著提高了汽车线束生产的效率。

汽车线束;物料管理;生产运作优化

从20世纪50年代开始出现IT技术,经过70年代的高速发展,网络技术已经运用到了各个层面,网络技术产品层出不穷,基本涵盖了生活的方方面面,其对企业的重要性也越来越明显[1]。随着世界经济一体化进程的加快,企业现代化越发依靠网络化、数字化,生产管理系统也应运而生。开发生产管理系统,并以此为手段,对企业各类信息进行管理,可以有效地实现跨空间、跨时间的高效管理,显著提高生产线的响应速度[2]。其中生产信息分析作为生产管理系统开发的必要环节,具有重要意义。

1 汽车线束生产信息分析

A汽车生产公司是一家位于南京的外资企业。它的经营范围包括生产、设计和销售汽车电器、汽车门板、汽车仪表板系统、汽车座椅、汽车线束及音响系统等零部件。本次调研的企业,是在华东地区作为生产、设计、销售汽车线束的基地。它是一个跨国管理、跨国销售、跨国经营的外资企业,销售网络遍布中国大陆、欧美、东南亚和非洲。

1.1生产计划信息分析

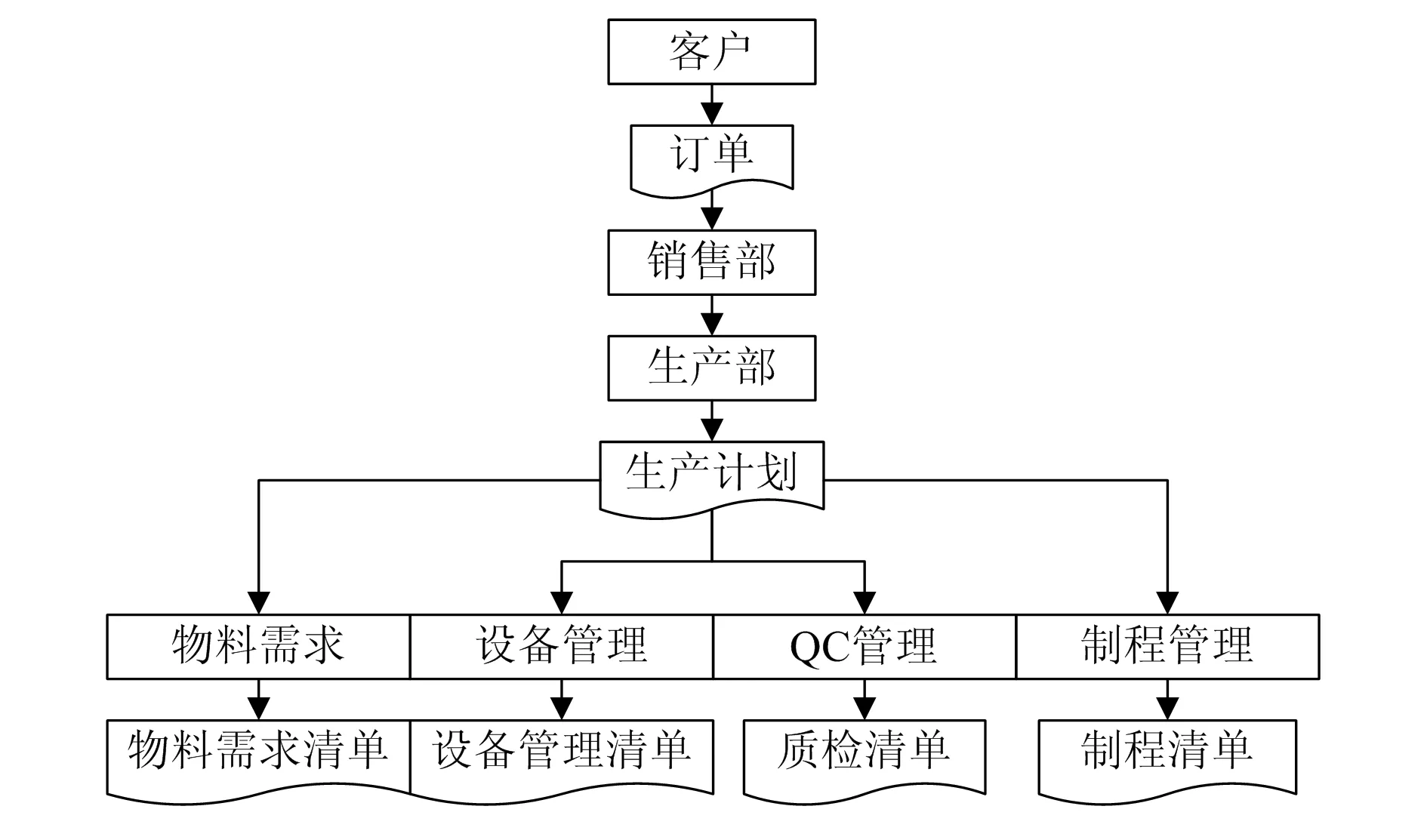

生产计划是整个生产过程的核心[3]。它使得企业可承接客户对销售部下的订单,并将生产计划表再下发给生产车间,形成物料需求清单、设备管理清单、质检清单、制程清单。这些清单的生成标志着生产计划的完成。生产计划信息图如图1所示。

生产计划的主要作用是在确保交货日期与生产产量的同时,要求企业维持与它生产能力相符合的工作量以及合适的开工率[2]。作为物料需求的基准依据,生产计划可以将A类、B类这些重要的原材料或物料库存保持在一个合适的水平,同时协调设备管理、质量检测方面的人员与设备的补充安排工作。当订单下达,生产计划的另外一个重要作用就是编制制作流程。

图1 生产计划信息图

1.2物料需求信息分析

生产计划下达后,首先要考虑的是物料清单(BOM),即编写出物料需求清单[4]。对于A汽车生产公司而言,汽车线束原料的采购是该公司重要的任务,并且该项目由于数量大、品种多、周期短、提前期长,导致采购难度较大,不易管理。

经过调研得知,生产一套线束,需要铜线、机织线或者胶皮、联接件以及各类电子配件。以某类在汽车刹车片中起传导制动信号作用的线束为例,其数量比例为线束∶电子配件∶联接件∶机织线(或者胶皮)∶铜线=1∶3∶3∶1∶5。该企业每月产量在5万套左右。现做如下假设,假设到第8周要生产线束10万套,经过物料需求计划(MRP)分析得出:公司在第10周需要第0层产品10万套,库存为0,汽车线束需要提前3周向第1层提交订货需求,由上述比例可以得出,汽车线束∶电子配件∶联接件=1∶3∶3,因此在第5周需要30万套的电子配件和联接件。库存为2万套,预计到货5万套,存在缺口23万套,配件在第4周的时候向第2层提交订货需求,需求总量为23万套,现存货为5万套,在第4周需要18万套到货。同样,本研究可以根据MRP对机织线(胶皮)、铜线进行物料需求分析。

在拉式生产过程中,一旦订单确定了产品的产出时间以及产出数量,就能确定产品所有部件、零件的数量以及购买时间,在做到准时性的同时,还可节约库存费用。有了这些物料投入和产出的数量、时间,本研究就可以依据他们制定相应的制造资源的需要数量和提前期,最终实现按需要准时生产(JIT)。

1.3制程管理信息分析

工艺流程图是将工艺程序分解分析的过程[5]。它全面概括地展示了各工序之间的关系,便于从中找出存在的问题以及其中最关键的环节。经过A公司的调研,得到如图2所示的工艺流程图。由图2可知,在整个加工过程中,需要各类操作6步,检测1步,搬运6次。下面首先编写装卸搬运过程的标准化作业指导书(SOP)。搬运、装卸需要经历以下6个步骤:(1)送货车将排版铜线QVR送到生产车间。(2)将原料QVR搬运到准备加工的开线机上。(3)将开线机上加工好的QVR搬运到压接机上压接端子及各类电子传感器。(4)从压接机搬运到集装箱。(5)线束成品装入集装箱。(6)将集装箱搬运出生产车间。将以上6个步骤编入标准化指导书,得到如图3所示的搬运装卸工标准化作业指导书。

图2 汽车线束生产流程图

利用同样的原理,分析生产流程图中的其他操作,即可编制出切线工标准化作业指导书、压接工标准化作业指导书、初装工标准化作业指导书、总装工标准化作业指导书。

图3 搬运装卸工标准化作业指导书

1.4设备管理信息分析

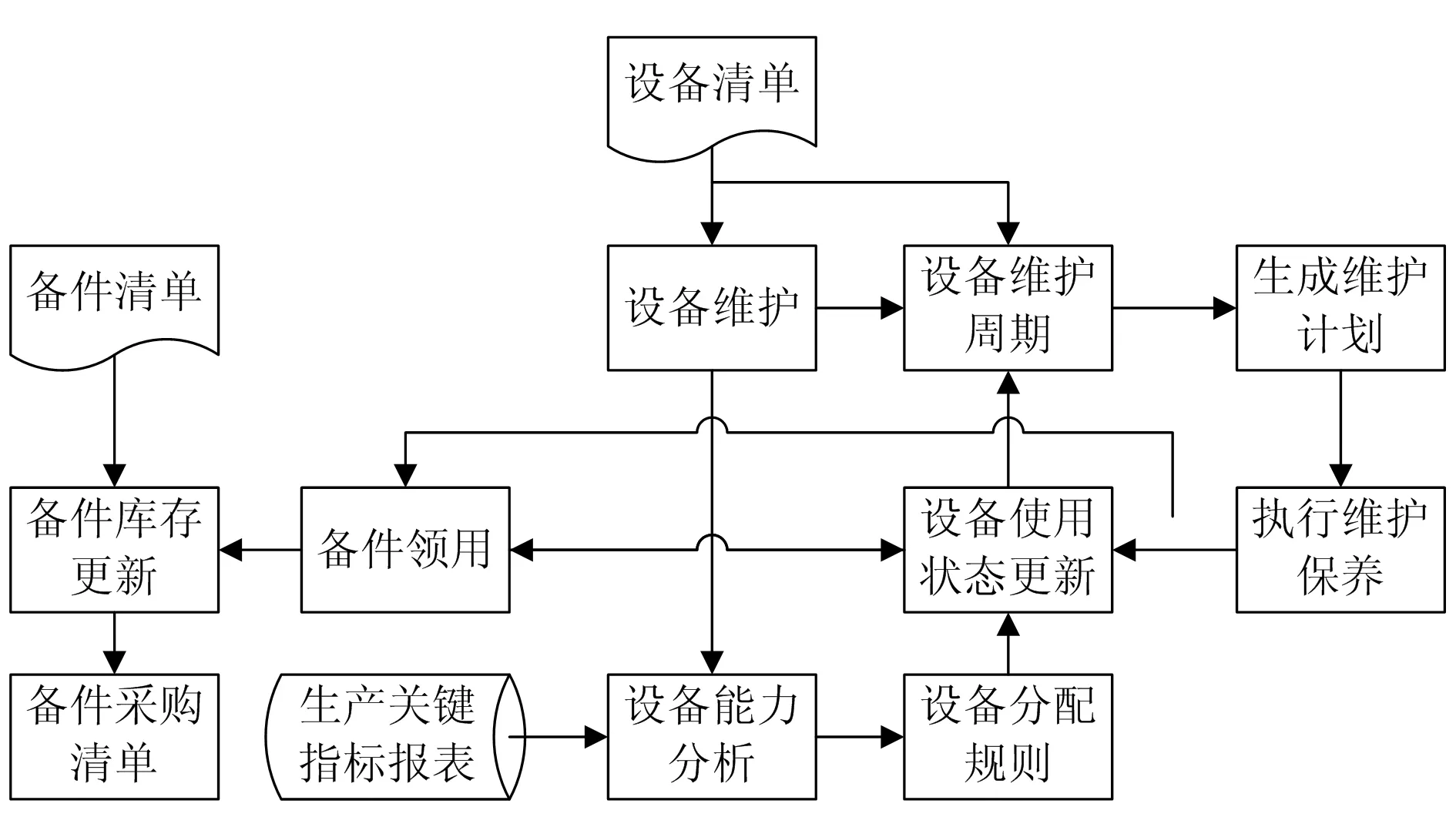

经过在企业的实习和现场勘测,总结出设备管理的现场信息。首先应分析现场设备信息,工厂共有设备:液压搬运车5台、开线机4台、压接机3台、初装机2台、总装机4台。其次,从设备状态、维修状态、用途、寿命、能耗、保修期等方面分析,得知该企业设备管理的瓶颈环节在于设备维护。在正常维修的频率下,还有高达40次的额外维修次数。针对A公司设备管理过程中出现的混乱现象,编制出比较合理的设备管理流程图,如图4所示。

图4 汽车线束设备维护流程图

由图4可知,从设备清单可以得到设备维护的信息,由设备维护周期可以生成设备维护计划,进行维护保养,并根据设备使用状态,生成新的设备维护周期。设备维护的过程中还可分析设备能力,并结合生产关键指标报表,得到设备分配规则。在整个维护过程中备件的领取和设备使用状态更新是相互促进的。每次备件领用之后,备件库存更新,结合备件清单,生成新的采购清单。该过程大大缩短了设备维护的周期,减少了不必要的浪费。

2 设施规划的改进管理

汽车线束装配需要联接件、铜芯、胶皮以及各类电子器件。联接件、排版铜芯为外购件,经检验合格,接收入库。生产时进行提取,由送货车送入生产车间。工作流程分为:(1)送货车将排版铜线QVR送到生产车间。(2)排版QVR在开线机上进行切线。(3)切好的QVR在压接机上压接端子及各类电子传感器。由(2)到(3)的过程要经过传输通道传输。(4)在环形通道传输汽车线束,同时进行第一步检查,检查步骤(3)的工作是否完好。(5)初装机上进行加工。(6)总装机上进行加工。(7)最后存入成品集装箱,等待发货。

上述过程经历了88m的运输距离,耗时227.5min,在所有的14步操作中,有5步加工操作,用时125 min;6步运输操作,用时77.5 min;2步等待操作,用时15 min,1步检测操作,用时10 min。经过分析得知,汽车线束生产车间布局图中主要存在以下几个问题:

a.原料仓储相对麻烦。公司将原料仓库摆放于生产车间的右墙,公司的设想是厂房整齐划一、清洁整齐的环境可以增加员工的工作热情。但这也导致一个问题:员工在原料储运过程中会有诸多不便。员工在操作机床时还要留心原料的存货,如存货不足,就需迅速取货,此时的机床处于无人操作状态,延误工期,降低效率,甚至产生安全隐患。解决办法是将部分原料存放在生产U型环内。员工将一天大致能生产的货品原料放在U型环内,作为临时储备空间。如此改善,在布局上无较大改动,员工易于接受,同时也可以在一定程度上解决仓储问题。

b.货物进出不方便。生产车间只有一个进出口,易导致进货、出货拥堵。L型房间办公人员需要一心二用,无法发挥最大作用,同时效率也会下降,这对技术含量相对较低,依靠密集劳动的企业是致命的。解决方法是在生产车间的左墙上开一个门,原始门只是作为原料进口,新开门作为成品出口,L型办公室可以发挥两端作用,办公室员工分为两批,一批负责原料车,一批负责成品车。

c.从上述的分析中,可知右墙的部分库存空间被解放出来,建议在此空间设置一些看板管理,将企业的管理流程和信息以看板的形式展示给工人,在传递各类信息的同时,还能提升企业的透明度,规范整个流程。图5所示为汽车线束生产车间布局总图(改进),图6所示为改进后的生产车间流程程序图。

上述过程经历了29m的运输距离,耗时221min,在所有的13步操作中,有4步加工操作,用时125min;5步运输操作,用时51min;2步等待操作,用时15min,2步检测操作,用时30min。

另一个量化指标是物流量。物流量的计算公式如下:

配送作业量=配送质量(t)×配送距离(m)

装卸搬运工作量=装卸质量(t)/时间(h) + 搬运质量(t)×搬运距离(m)

以现行针对小电流(i<8A)以及使用PPTC器件的汽车线束为例,一套线束质量为20kg至30kg,以25kg为例,线束铜线22kg,联接件3kg,结合上述2个公式计算得到:

图5 汽车线束生产车间布局总图(改进)

图6 汽车线束生产车间流程程序图(改进)

配送作业量:25t ×20m + 25kg ×1m = 525t·m(改善前为1 700t·m)

装卸搬运工作量:25t / 10min + 25kg×3m = 150t/h + 75t·m(改善前为150t/h + 75t·m)

由上述数据可知,在改变布局之后,除了检测操作时间上有所增加,装卸搬运工作量维持不变,配送作业量大幅降低。

3 结束语

本文给出的生产信息分析方法通用性强,其方法同样适用对其他大型、复杂生产线的信息采集。但是本研究工作仅通过A公司的实例进行了生产信息分析,要真正的在实践中体现其价值,还需进行后续的需求分析、数据库设计等,才可设计出生产信息管理系统。

[1] 韩雅鸣. 管理信息系统[M]. 北京:清华大学出版社, 2011.

[2] 王荣辉.基于C/S结构的企业信息管理系统的研究与应用[D].合肥:合肥工业大学,2004.

[3] 刘树森.现代制造企业信息化[M].北京:科学出版社,2005.

[4] 傅志红,胡爱武,阳卫群.产品的绿色设计与绿色制造[J]. 机械设计与制造工程,1999,28(4):9-10.

[5] 杜平安.制造业信息化的发展与现状研究[J].中国机械工程,2003,14(13):2-5.

Productioninformationanalysisofautomotivewiringharnessandlayoutoptimization

PEI Fengque, TONG Yifei, WANG Yixiang, LI Dongbo

(Nanjing University of Science and Technology, Jiangsu Nanjing, 210094, China)

It discusses the framework construction of a production information management system for automotive wiring harness in the background of network and digitization, and builds a good foundation on the development of production management system for automotive enterprise. Based on the investigations and on-site production information collection, it illustrates and classifies various production information sources, shows the detail about five aspects: production planning, material requirements, equipment management, process management, and quality inspection. It establishes the framework of system for the implementation of digital manufacturing and network management. Based on industrial engineering methodology, it realizes the optimized operation process of production. This study can significantly improve the production efficiency of automotive wiring harness.

automotive wiring harness; material management; production and operation optimization

10.3969/j.issn.2095-509X.2014.12.010

2014-11-20

裴凤雀(1990—),男,河北石家庄人,南京理工大学硕士研究生,主要研究方向为企业信息化。

TH18

A

2095-509X(2014)12-0043-05