影响车铣复合机床双主轴系统精度的因素分析

2014-09-06刘桂芝周永良

刘桂芝,周永良

(1.南京工程学院,江苏 南京 211167)(2.南京数控机床有限公司,江苏 南京 211100)

影响车铣复合机床双主轴系统精度的因素分析

刘桂芝1,周永良2

(1.南京工程学院,江苏 南京 211167)(2.南京数控机床有限公司,江苏 南京 211100)

主轴系统的精度是决定双主轴车铣复合机床整机加工精度的重要因素,而主轴系统的精度又受机床的多方面因素如机床的几何精度、静态和动态刚度及热性能等的影响。因此,机床设计的关键就归结为如何提高主轴系统的精度。通过对复合加工机床双主轴系统精度影响因素的分析,提出相应的解决方法。

双主轴复合车铣机床;几何精度;加工精度

数控机床作为工作母机在机械加工制造业中得到了广泛的应用。随着数控加工技术的迅猛发展,现代数控机床向着高速、高精、高效、复合和环保的方向发展,以满足加工行业对零件加工精度不断提高的要求和对零件加工高速高效的不断追求。复合加工机床(Complex Machine Tools)也称之为完全加工机床(Complete Machining Machine Tools),其基本含义就是要在单台复合加工机床上实现零件的大部分或全部工序的加工。随着机械加工市场不断增加的对复合加工机床的需求,国际上复合加工机床将进入激烈的竞争时代。现代的复合加工不仅仅只是车、铣、钻、镗等的复合加工,而是将车削、铣削、镗削、钻削、磨削、淬火、电火花加工、超声波加工、激光加工等不同加工方法都组合到一台机床上,使复合加工技术成为推动机床结构和制造工艺发展的一个新热点,成为数控机床发展的重要方向之一。

基于上述目的,设计研制了一种双主轴数控车铣复合加工机床(以车削为基础的复合加工机床),其具备双主轴及双主轴的C1轴、C2轴功能;带有12工位动力刀具单刀架及刀具主轴功能;具有X,Y,Z,W4个直线轴;能实现七轴控制,任意两直线轴、任意C轴及主轴的四轴联动,以完成零件的复合曲面的加工。对高速、高效、高精的双主轴车铣复合加工机床来说,影响其加工精度的主要因素就是机床的双主轴系统。本文从数控复合机床主轴系统精度的验收要求出发,阐述在设计、加工、装配时保证机床双主轴精度所采取的技术措施。

1 数控复合机床有关主轴系统的精度检验标准[1-4]

根据国家对数控加工中心精度的验收要求,对双主轴复合加工机床的精度检验项目由3部分组成,即几何精度、位置精度和工作精度。工作精度最终体现在机床所能加工零件的尺寸精度、形状和位置偏差、表面粗糙度等上。要保证机床工作精度达到机床精度标准或机床用户使用的要求,在设计、加工、装配及机床调试过程中就要严格控制机床的几何精度和位置精度在一定的范围内。在国家有关机床制造标准的规定中对主轴系统几何精度有以下几点要求:

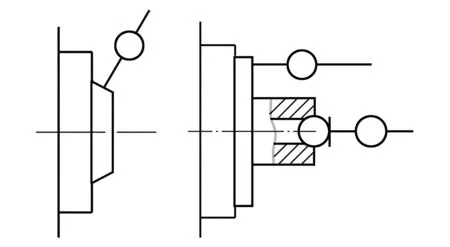

a.主轴端面的精度要求。

(1)定心轴径的径向跳动:0.008mm;(2)周期性轴向窜动:0.005mm;(3)主轴端面跳动:0.010mm。如图1所示。

图1 主轴端面的精度要求

b.Z轴运动对主轴轴线的平行度的要求。

(1) 在ZX平面内:0.015mm(只许偏向刀具);(2)在YZ平面内:0.020mm。如图2所示。

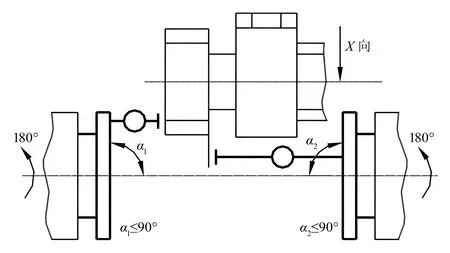

c.主轴、副主轴轴线对。

图2 Z轴运动对主轴轴线的平行度的要求

(1)X轴线在ZX平面内运动的垂直度如图3所示,全行程≤300mm,垂直度为0.015mm ,α1≤90°,α2≤90°;(2)Y轴线在YZ平面内运动的垂直度如图4所示,全行程≤300mm,垂直度为0.020mm。

图3 X轴线在ZX平面内运动的垂直度

图4 Y轴线在YZ平面内运动的垂直度

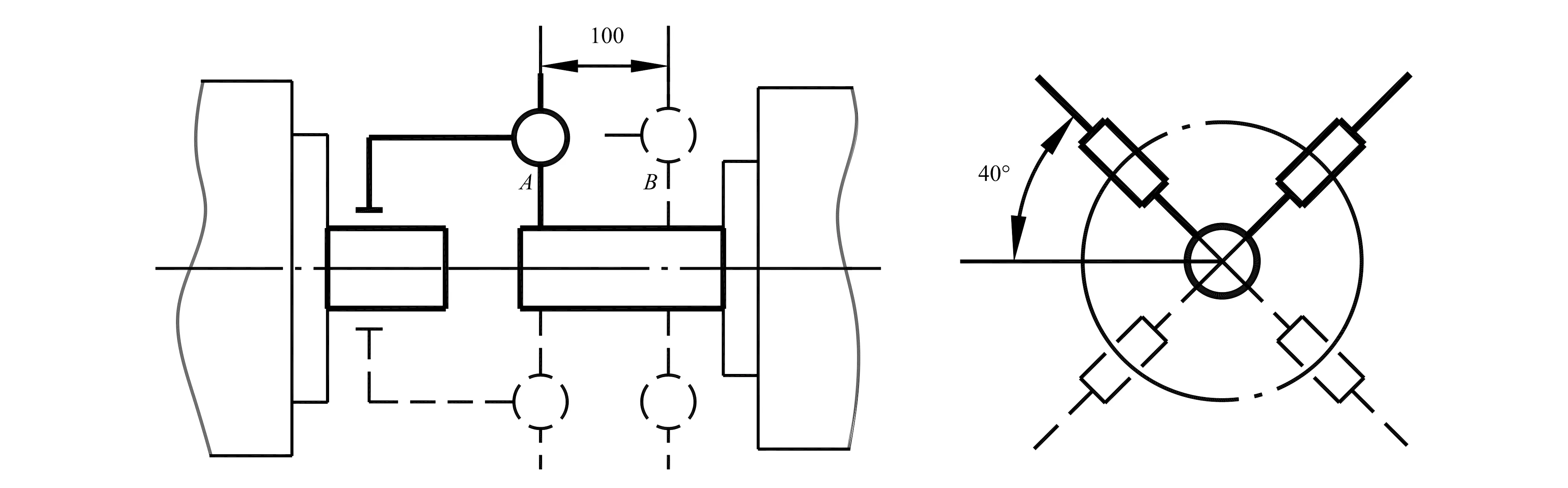

d.两主轴箱主轴的同轴度要求。

(1)在ZX平面内:0.015mm;(2)在YZ平面内:0.015mm。如图5所示。

图5 两主轴箱主轴的同轴度要求

以上4项检验标准准确地描述了复合加工机床对主轴组的几何精度要求,与机床床身的几何精度、X向、Y向及Z向拖板的几何精度共同影响着机床的静态精度,并且形成影响机床加工精度的决定性因素。

双主轴车铣复合数控机床双主轴配置图如图6所示。

2 解决影响机床主轴系统精度的技术措施[5-6]

根据国家有关标准或机床用户对机床精度的要求,在进行车铣复合数控加工机床双主轴系统设计时,为满足机床的精度要求,需要考虑解决以下几方面问题:

a.主轴系统几何精度的影响因素及解决措施。

图6 双主轴配置图

(1) 进行主轴系统设计时要综合考虑机床主轴箱体的几何精度(零件的尺寸精度、形位误差及表面粗糙度等)、主轴轴系零件的几何精度等对机床主轴系统几何精度的影响,合理地选择主轴系统零件的形状、位置公差以及表面粗糙度;进行合理的工艺分析,使主轴系统零件加工的工艺性达到最好;在确定机床轴承精度的前提下,合理地选择轴承的安装方式及保证各轴承端面的高低点错位安装,保证主轴轴承系统的支撑刚性。

(2) 装配时严格控制与机床主传动系统前后支承轴承配合的零件的精度,如主轴箱体与支承轴承外圈、主轴与支承轴承内圈等配合零件的尺寸公差、形位公差及表面粗糙度等必须满足结构设计与工艺要求,必要时可进行配磨或研磨控制,以保证设计所要求的配合精度。机床的主轴和主轴组在装配时需按设计要求的精度等级进行相应的动平衡,根据机床设计主轴的最高转速和主轴组的质量,确定剩余不平衡量U,以尽量减少由于零件制造误差而引起的双主轴系统加工精度的影响[7-8]。

U=m·e

(3)在机床装配过程中,第一主轴箱和底座的固定结合面间、第二主轴箱与其可移动的拖板固定安装面间一定要进行刮研并作着色检验,从而保证第一主轴箱与底座固定结合面、第二主轴箱与可移动拖板固定安装面的结合面的接触刚度,间接保证第一、第二主轴轴线在主切削平面和次切削平面内达到国家规定的同轴度要求。

(4)为保证主轴发热时主轴轴线不会产生偏移,在设计机床主轴箱时,采用热对称设计——使机床主轴箱外侧的加强筋呈对称分布,当机床主轴箱受热时会均匀膨胀,散热时同样会均匀冷却,从而保证了机床主轴轴线空间位置的固定、不偏移。

b.静态及动态刚度对主轴系统的影响因素及解决措施。

(1)要根据机床的加工精度要求和切削负荷类型,选择合适的轴承类型,确定预加载荷形式。在进行主轴支撑系统结构设计时,通过动力学分析,计算出机床主传动系统的一阶、二阶固有频率,使其一阶固有频率、二阶固有频率避开机床主轴工作转速的低速区和最高转速,从而避免主轴系统产生共振,以消除由于主传动系统的振动对机床加工精度的影响。

装配时根据设计确定的预加载荷量,参照所选用的轴承手册提供的参数,用力矩扳手严格地控制对机床主轴轴承所施加的预加载荷,通过消除支承轴承的轴向、径向游隙和弹性变形,提高主轴支承轴承的刚度和主轴系统的旋转精度,保证机床设计负载的要求。

(2)在上述的几项几何精度要求中,机床整体刚性对机床主轴系统的加工精度影响很大,特别是“Z轴运动对主轴轴线平行度的要求”和“主轴、副主轴轴线对X轴线在ZX平面内运动的垂直度及Y轴线在YZ平面内运动的垂直度”这两项精度对机床整体刚性的要求体现得尤为显著。因此,机床设计时要考虑机床的局部变形对机床加工精度的影响,避免局部刚度不足引起机床结构的变形。只有足够的刚度才能保证足够的精度,因此在进行机床铸件设计时就要求机床底座要有足够的刚性、较好的排屑能力和良好的加工工艺性。通过动态设计建立CAD模型,并由CAE系统建立有限元模型,通过动态分析、仿真计算,确定原设计中的机械结构缺陷,进行动态优化、修正模型、验证模型的正确性,从而得到理想的结构设计。进一步改进机床支承铸件筋板的布局形式、结构尺寸等来提高机床床身的刚度,使机床在加工过程中由于受力而产生的扭转、弯曲振动频率尽可能提高,使机床的振型更趋合理。

c.主轴系统热性能的影响因素及解决措施。

双主轴复合数控加工机床的双主轴系统采用的是双电主轴系统,在电主轴系统中电机的转子是机床的主轴,定子则安装在双主轴车铣复合机床的两主轴箱的箱体孔内,因此机床的整个主传动系统就是一发热体,高速回转时,机床主传动系统的主轴前后支承轴承也就变为发热体。因此在设计时要综合考虑如下因素:

(1)双主轴车铣复合机床的主传动系统采用零传动的电主轴系统,电机是机床主轴系统的主要发热源,对这种传动结构降温采取的最直接措施就是采用外循环冷却方式,即将外循环冷却水套装在电主轴的定子外套外面,通过温控装置对外循环冷却水套内的冷却水进行独立循环控制,使两主轴电机产生的热量由循环冷却水迅速带走,从而保证双主轴车铣复合机床两电主轴系统在22℃±2℃的恒温下工作,实现车铣复合双电主轴系统的热平衡,有效地控制双主轴系统在高速运行时因热变化产生变形对机床双主轴系统精度的影响。

(2)机床工作时,机床主轴高速旋转,主轴组零件预载后,预加载荷越大,轴承运转克服摩擦作的功就越多,其摩擦转化成的热量就越大,造成轴承温升就越大,这样双主轴系统的温度就会快速提高,使主轴系统的精度产生偏离。因此,在装配时,主轴轴承必须进行合理的润滑和冷却。在进行双主轴车铣复合机床主轴轴承系统设计时,采用具有良好品质的锂基脂润滑,并且通过合理控制润滑脂填充量,有效控制主轴系统的温升。

(3)在机床的铸件设计时,要应用CAE技术,利用有限元分析软件,系统地研究高速精密数控车床主轴系统的温度场及其热性能,建立主轴系统温度场模型,通过对主轴系统的热源及轴承发热量的计算、应用热接触单元模拟系统各结合面间热量的传递以及对模型热边界条件的合理简化,使得所建的主轴系统温度场模型与实验结果能很好地吻合。进一步进行主轴系统的热特性研究,从理论上保证主轴端部的径向跳动及端面跳动误差在允许的范围内。

3 结束语

影响复合加工机床双主轴系统精度的因素很多,本文仅从设计、加工、调试几个方面提出了提高主轴系统的静态精度的措施,但在实际生产过程中还有其他诸多因素如配套件的质量、机床关键零件的制造工艺水平和机床装配综合调试水平等的影响,但只要根据机床的负载大小、精密等级进行主轴系统合理的设计,就可获得所要求精度的双主轴车铣复合机床的主轴系统。

[1] 中华人民共和国国家标准 GB/T 16462.1-2007数控车床和车削中心检验条件[S].

[2] 中华人民共和国国家标准 JB/T 8771.2-1998 加工中心检验条件 第 2 部分:立式加工中心 几何精度检验[S].

[3] 中华人民共和国国家标准 JB/T 8771.4-1998 加工中心检验条件 第 4 部分:线性和回转轴线的定位精度和重复定位精度检验[S].

[4] 中华人民共和国国家标准JB/T8771.7-1998加工中心检验条件 第7部分:精加工试件精度检验[S].

[5] 周永良.数控车床精度分析及提高精度保持性措施[J].中国制造业信息化,2010,39(5):78-80,84.

[6] 刘桂芝.影响机床主轴系统加工精度的分析[J].机械制造与自动化,2006(4):57-60.

[7] 机床设计手册编写组.机床设计手册(第三卷):部件机构及总体设计[M].北京:机械工业出版社,1992.

[8] 浦林祥.金属切削机床夹具设计手册 [M].2版.北京:机械工业出版社,1995.

Analysisonthefactorsaffectedtothetwinspindlessystemprecisionforturning-millingmachinetools

LIU Guizhi1, ZHOU Yongliang2

(1.Nanjing Institute of Technology, Jiangsu Nanjing, 211167, China)(2.Nanjing CNC Machine Tool Co., Ltd., Jiangsu Nanjing, 211100, China)

The precision of spindle system is the important factor to the machining precision of turning-milling machine tools with twin spindles system. The precision of spindle system is up to many factors such as geometry precision, static and dynamical rigidity and thermal performance. Therefore the most important in machine tools design is how to guarantee the high precision of the spindle system. This paper puts forward the solution for the factors effecting about the precision of twin spindles of combined machine tools.

turning-milling machine tools with twin spindles; geometry precision; machining precision

10.3969/j.issn.2095-509X.2014.12.014

2014-11-28

江苏省第十批“六大人才高峰”资助项目(ZBZZ-044)

刘桂芝(1964—),女,江苏徐州人,南京工程学院教授级高工,主要从事教学、数控机床的设计与开发工作。

TP202

B

2095-509X(2014)12-0059-04