剪叉式液压升降台的设计

2014-09-06张鸿鹄王宇恒

张鸿鹄,郭 莲,王宇恒

(1.扬州市江都永坚有限公司,江苏 扬州 225200)(2.南京理工大学 机械工程学院,江苏 南京 210094)

剪叉式液压升降台的设计

张鸿鹄1,郭 莲1,王宇恒2

(1.扬州市江都永坚有限公司,江苏 扬州 225200)(2.南京理工大学 机械工程学院,江苏 南京 210094)

为了满足升降高度精确、承载能力大的工况需求,设计了一种可在水平面内自由移动的剪叉式升降台,通过液压驱动三层底板可在平面内自由移动,升降功能由内置倾斜液压缸驱动的剪叉装置实现。以液压缸最大推力为前提,对薄弱的剪叉机构以及滑移底盘进行了仿真分析,结果满足设计要求,验证了该模型的合理性。

剪叉机构;液压缸;升降台

剪叉式升降台由于独特的结构,在民航、汽车、交通、冶金、制造等领域有着广泛的应用,其具有结构稳定、操作方便、运行平稳的优点[1]。剪叉臂作为机构折叠变化的对象,是影响承载能力的重要环节,当前剪叉式升降台的主要缺点是承载能力不高、运行速度慢,不能满足恶劣的工作环境需求。

综上所述,在满足工效的前提下,找到使剪叉式升降台便于移动以适应野外作业的方法是十分有意义的。本文在深入了解剪叉式升降台机理的基础上,着重进行承载结构更加可靠、升降台运动更加灵活的研究,完成了具有三层底板的移动式剪叉式液压升降台,并对其力学性能进行了分析。

1 剪叉式液压升降台的设计

1.1技术指标

该液压升降台台面尺寸为5 400 mm×1 800 mm,额定载荷12 000kg,最大起升高度350mm,技术指标见表1,依据指标开展设计工作,要求设计结果结构简洁、运行平稳、调节方便。

1.2总体方案设计

剪叉式液压升降台总体结构由主机、液压系统、电气系统等几大部分组成[2]。总体方案如图1所示。升降液压缸采用右侧布置,上耳环通过销轴连接在剪刀叉支架上,下耳环与相连的耳座焊接固定在剪叉下平台上。

表1 技术指标

图1 剪叉式液压升降台的三维模型

液压系统采用液压泵与液压缸共同作用实现升降功能。在液压泵启动后,油液从油箱中被吸出,推动单向阀开启,流经二位二通阀后流经液压缸无杆腔,推动活塞杆伸出完成支架上升动作,溢流阀起到对系统的过载保护作用,变量泵起到对系统流量的调节作用,上升状态升降台可以平稳运行。

下降过程由自重实现,油液经过二位二通阀后经过节流阀调速,再通过另一个二位二通阀后流回油箱,下降状态升降台的速度稳定,平稳下落,无冲击。通过2个二位二通阀的组合,升降台可以停留在任何位置,同时单向阀起着过载保护的作用,如系统断电时,升降台能固定在某处,不会出现因重力和载荷共同作用而突然下落,造成意外事故。

升降台在平面内的自由滑移通过前后推动缸和左右推动缸实现,加压方式与升降推动缸相同,通过节流阀调节推动速度,达到升降台运行平稳的目的。

1.3关键零部件设计

1.3.1剪叉支架设计

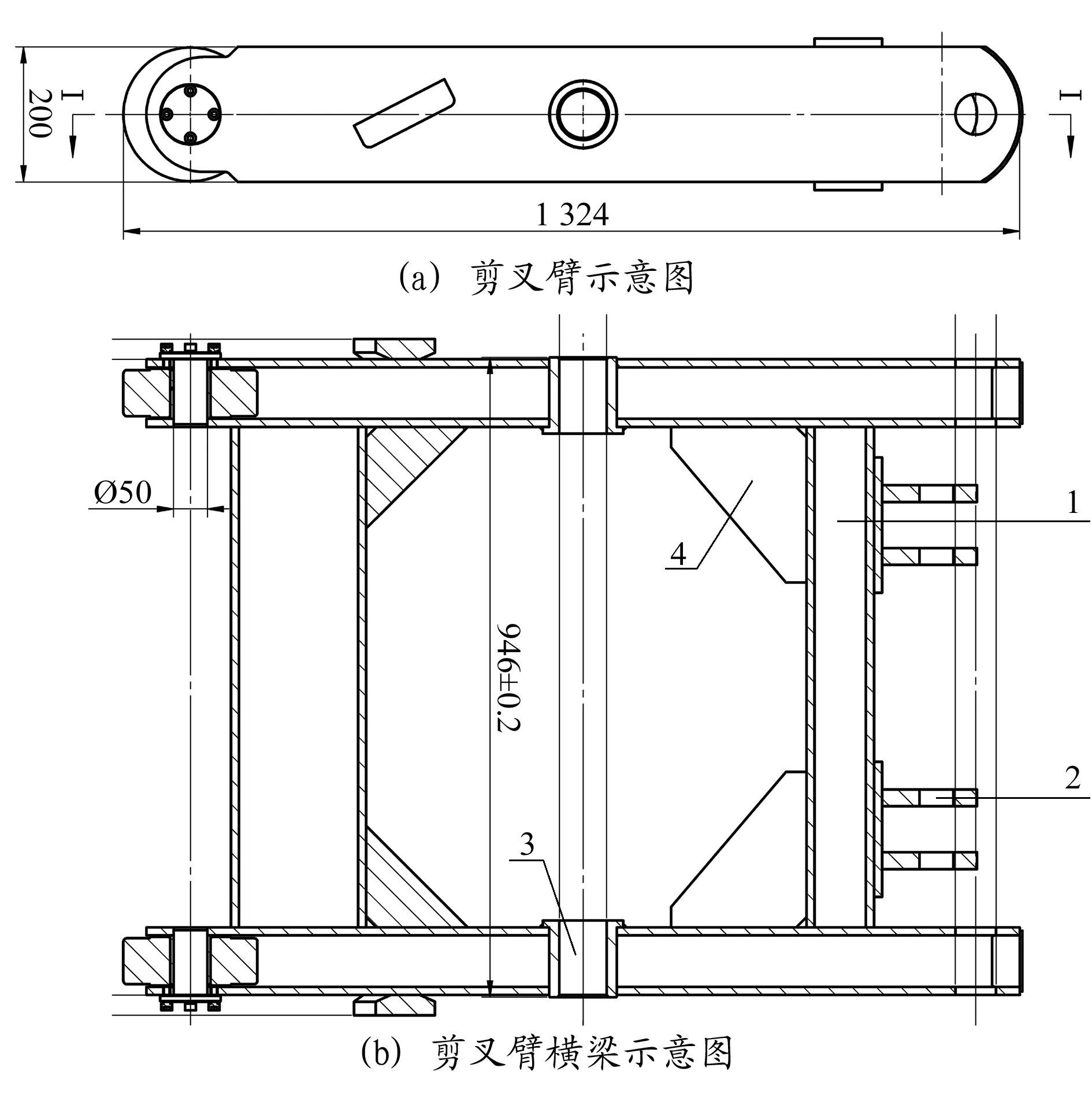

剪叉臂由槽钢制成,结构选择2幅剪叉结构,呈对称分布。如图2(a)所示,两臂中心打孔,插入活动销轴,使一对剪叉臂通过销轴连接组成转动副,并且承受剪叉运动所带来的载荷。一端打孔用于铰接销轴,另一端接滚轮,用于升降过程中在上下平面滑移。推动液压缸布置在两幅剪叉之间,安装在一对剪叉臂的横梁上,保持同步运动,如图2(b)所示。

1—横梁;2—耳环;3—活动销轴孔;4—筋

1.3.2上下平台与剪叉接触设计

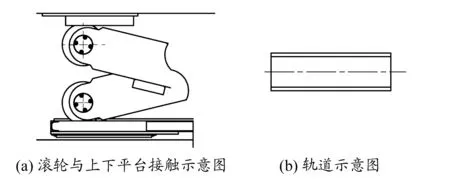

剪叉右侧上下两端均用销轴与焊接在平台上的耳环铰接,可自由转动;左侧上下两端用轮子与平台上的轨道接触,如图3(a)所示,在升降过程中,轮子在轨道内自由移动,轨道焊接在上下平面上,长度由升降高度350mm计算得出,轨道对轮子起到保护作用,同时也对升降过程起到了导向作用,如图3(b)所示。

图3 上下平台与剪叉接触示意图

1.3.3滑移底盘设计

剪叉下平面与前后滑移底盘通过垫板接触,如图4所示,上下滑移底盘上面焊接耳环,与前后推动液压缸的活塞杆端部的耳环铰接,缸筒固定在剪叉下平面上,当液压缸工作时,即可实现工作平台的前后移动。

1—前后滑移平台;2—左右滑移平台;3—减磨板;4—剪叉下平台;5—滑移挡块安装板

左右滑移底盘与前后滑移底盘通过垫板接触,前后滑移底盘下面焊接耳环与左右推动液压缸的活塞杆铰接,缸筒固定在左右滑移底盘的侧面,因此液压缸工作时,可实现工作平台的左右平移。

通过上述零件的设计,完成SolidWorks 对剪叉式液压升降台的三维建模,然后将装配体保存为x_t格式准备导入ANSYS软件进行有限元分析。

2 有限元分析

使用ANSYS Workbench 12.0的静力分析功能,对剪叉式液压升降台升、降2种情况分别进行有限元分析,并分别校核剪叉臂的受拉和受压情况,同时对滑移底盘的前后左右运动分别进行强度校核,验证结构的合理性。

2.1剪叉机构受力分析

液压剪叉机构的受力分析如图5所示,整个剪叉机构视为平衡状态,假定铰链约束为理想状态[3],重物及上平面自重G及液压缸推力P为主动力,根据虚位移原理,所有作用在该质点系的主动力在任何虚位移中所做的虚功之和等于零[4],即

∑(Pxiδxi+Pyiδyi+Pziδzi)=0

(1)

式中:Pxi,Pyi,Pzi分别为作用于质点的主动力Pi在直角坐标x,y,z坐标轴上的分量;δxi,δyi,δzi分别是虚位移δni在直角坐标系x,y,z轴上的虚位移分量。

由式(1)可得:

(2)

其中:

Px=Pcosφ

Py=Psinφ

xp=(l/2+f)cosθ

yp=(l/2+f)sinθ

yG=Lsinθ

经计算后得到:

δxp=-(l/2+f)δθsinθ

δyp=(l/2+f)δθcosθ

δyG=lδθcosθ

代入式(2),整理得出:

(3)

因此,已知重物的质量和结构尺寸便可得出整个升降过程中的推力。

图5 剪叉机构受力分析

2.1.1上升过程强度校核

由于剪叉机构要在满足使用功能的基础上还能保证设备和人身安全,并且升降台要求允许承受一定冲击,因此安全系数取较大值(8~10)[5]。上升环节的剪叉臂呈受拉状态,推力P取122kN,重物质量为14 000kg,钢板厚度74mm,选用45钢,根据《材料力学》相关资料,屈服极限为300MPa,取安全系数10,则许用应力为:

(4)

在ANSYS Workbench中求解结果等效应力,如图6所示,剪叉臂最大应力值为14.6MPa,由于σ<[σ],因此剪叉臂上升环节满足设计要求。

2.1.2下降过程强度校核

下降环节剪叉臂受压,液压缸活塞杆不提供推力,只起支撑作用,剪叉臂承受载荷:

G/2=1.37×105N

将修改后的约束条件和载荷代入到ANSYS Workbench中,求解结果如图7所示,在受压状态下,剪叉臂的最大应力值为13.6MPa,由于σ<[σ],校核结果安全,因而此升降机构可以满足设计要求。

图6 剪叉臂受拉等效应力图

图7 剪叉臂受压等效应力图

2.2滑移底盘受力分析

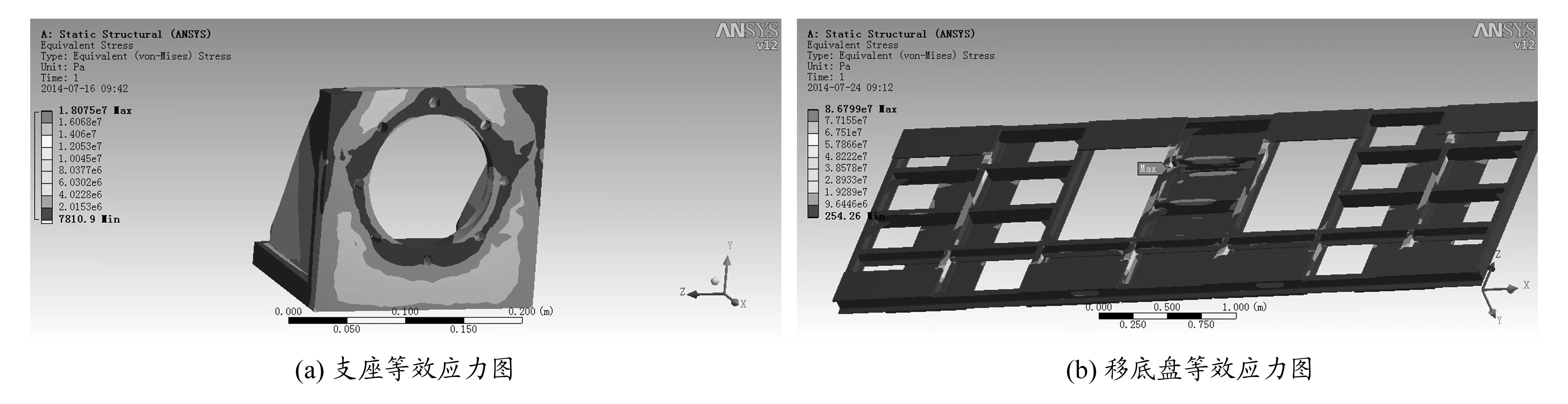

滑移底盘上焊接了耳环,与滑移推动液压缸活塞杆铰接,缸筒固定在剪叉下平台上焊接的带孔支座上,依照节省材料、简化结构的原则,支座设计的结构如图8所示,通过法兰与缸筒固定。在液压缸工作时,挡板承受的液压缸推力的反作用力为48kN,推力达到最大时,支座容易受力偏斜,影响导向精度,因此设计为三角稳固结构。

图8 前后推动液压缸支座示意图

左右滑移底盘为最下层底盘,承受了整个结构的重力,是较容易受损的部位。在升降过程中,液压缸的背压是一种阻尼力,对底盘的滑移存在限制作用,因此加大了滑移时的摩擦力,在有限元分析过程中,将底盘假设为固定不动的理想状态,对其施加侧面的左右推力,观察滑移启动过程中承受巨大的压力以及推力的受力结果是否在安全范围。

图9 滑移底盘仿真结果

如图9(a)所示,支座最大应力为18MPa,满足设计要求,校核结果的力较为保守,因此可存在一定冲击。如图9(b)所示,左右滑移底盘的最大应力为87MPa,在较大的安全系数范围内σ<[σ],因此滑移底盘可以正常工作。

3 结束语

设计出的剪叉式升降台具有可移动的三层底板,运行平稳、移动方便;剪叉臂、滑移底盘的设计满足结构紧凑、合理布局的要求,并且经过校核,满足可靠性、安全性等要求。整机运行平稳、工作可靠、承载能力高、野外恶劣工作环境适应性强,具有一定的工程使用价值。

[1] 张宇琛,赵继云,卢宁,等.剪叉式液压升降台[J].液压与气动,2011(5):71-73.

[2] 恩霞.机械设计[M].哈尔滨:哈尔滨工程大学出版社,2006:90-108,126-194.

[3] 孙思为.基于有限元方法的铝合金模板受力分析[J].山西建筑,2014 (14):61-63.

[4] 哈尔滨工业大学理论力学教研室.理论力学[M].北京:高等教育出版社,2002.

[5] 王鹏.确定压力容器安全系数原则[J].价值工程,2014 (15):70-71.

Thedesignofthescissorhydraulicliftingplatform

ZHANG Honghu1, GUO Lian1, WANG Yuheng2

(1.Yangzhou Jiangdu Yongjian Co..Ltd, Jiangsu Yangzhou, 225200, China)(2.Nanjing University of Science and Technology, Jiangsu Nanjing, 210094, China)

In order to improve the height accuracy and carrying capacity of the lift platform, it introduces a scissor lift that can freely move in the horizontal plane. Through the freely movement of the hydraulically driven three-bottom within the plane, it realizes the landing capabilities with built-in tilt scissor cylinder. It proposes the scissors for weak institutions and slip chassis based on maximum thrust of hydraulic cylinder, shows that the simulation working condition meets the design requirements, validates the rationality of the model.

scissors mechanism; hydraulic cylinder; lift

10.3969/j.issn.2095-509X.2014.12.017

2014-12-03

江苏省重大成果转化项目(BA2014130)

张鸿鹄(1963—),男,江苏扬州人,扬州市江都永坚有限公司高级工程师,硕士,国家液压标准化委员会委员,主要研究方向为液压系统设计、先进制造技术。

TH137.9

A

2095-509X(2014)12-0069-04