碳膜保护对高温激活SiC表面形貌的影响*

2014-09-06李诚瞻王弋宇史晶晶申华军周正东

李诚瞻,王弋宇,史晶晶,申华军,周正东

(1.株洲南车时代电气股份有限公司,湖南 株洲 412001;2.电力电子器件湖南省重点实验室,湖南 株洲 412001;3.中国科学院微电子研究所,北京 100029)

碳膜保护对高温激活SiC表面形貌的影响*

李诚瞻1,2*,王弋宇3,史晶晶1,2,申华军3,周正东1,2

(1.株洲南车时代电气股份有限公司,湖南 株洲 412001;2.电力电子器件湖南省重点实验室,湖南 株洲 412001;3.中国科学院微电子研究所,北京 100029)

采用碳膜覆盖于SiC晶片表面,作为SiC离子注入后高温激活退火的保护层,1650 ℃ 20 min高温退火后,有碳膜保护的SiC晶片表面粗糙度RMS只有0.6 nm,无明显形貌退化。AZ5214光刻胶在不同温度条件Ar气氛围下碳化40 min,光刻胶均转变为纳米晶体石墨化碳膜。进行Raman测试表明,碳膜D峰和G峰的比值随碳化温度升高而增大,800 ℃高温碳化形成的碳膜ID:IG达到3.57,对高温激活退火SiC表面保护效果最佳,经过Ar气氛围下1 650 ℃ 20 min激活退火后,有碳膜保护和无碳膜保护的SiC表面粗糙度RMS分别为0.6 nm和3.6 nm。

SiC;高温激活;碳膜;表面粗糙度

碳化硅(SiC)材料具有宽带隙、高临界击穿场强、高热导率,高载流子饱和漂移速度等优良的物理、电学特性,特别适用于大功率、高压、高温电子器件[1]。在SiC器件工艺中,由于杂质的扩散能力系数低,离子注入技术是实现掺杂的关键工艺。为了激活注入的掺杂和消除注入过程造成的损伤缺陷,需要对SiC在高温下进行激活退火。

对于高键合能的SiC晶格,需要在超过1 600 ℃以上高温进行退火才能获得一定的电激活[2-3]。但是,在如此高的激活退火温度下,Si容易从SiC表面升华,并以Si、Si2C、SiC2等形式重新沉积在晶片表面,形成台阶簇,导致表面粗糙度增加[4]。为了阻止SiC表面Si的升华,研究者采用不同类型的保护薄膜,包括AlN、BN/AlN和不同类型的碳膜(石墨、DLC)等[5-7],沉积在表面,作为高温激活过程中SiC表面的保护层。但是,高于1600度温度下,AlN覆层中会形成针孔,限制了此方法的有效性;BN/AlN复合结构沉积工艺复杂,且退火后不易去除[8],并不能有效的保护SiC表面。

本文通过高温碳化处理,将AZ5214光刻胶转化为纳米晶体石墨的方法在SiC表面制备碳膜,并比较不同碳化温度对形成碳膜体特性的影响,研究碳膜保护层对离子注入后高温激活退火过程中对SiC表面形貌的改善作用。

1 实验

实验采用Cree公司N型掺杂4H-SiC(0001)外延片为原材料,外延层氮掺杂浓度为6×1015cm-3。SiC样品Si面,常温Al注入,注入能量范围从45 keV到400 keV,形成N型掺杂浓度为3.5×1015cm-3的箱型分布。

整个实验分为碳膜优化和高温激活SiC表面形貌研究两部分。碳膜优化实验过程中,通过在SiC晶圆表面旋涂AZ5214光刻胶,在Ar氛围下不同碳化温度(700 ℃、750 ℃、800 ℃)处理40 min,热转化形成碳膜,比较碳膜体特性,以获得更优化碳膜形成工艺。将优化的碳膜形成方法应用于高温激活SiC表面形貌研究实验中,SiC样品的碳膜通过AZ5214光刻胶的在Ar氛围下800 ℃退火40 min热转化形成。有碳膜和无碳膜的SiC样品在Ar气氛围下1 650 ℃高温激活退火20 min,样品放置在石墨盒内。然后,有碳膜的SiC样品氧气氛围下950 ℃氧化4 h去碳膜,无碳膜SiC样品同时在1 100 ℃下牺牲氧化2 h。

退火温度对碳膜表面形貌和体结构特性的影响分别通过SEM图像和Raman测试表征。高温激活后,有碳膜和无碳膜SiC注入样品的表面形貌的变化通过比较AFM图像和SEM图像。

2 结果和分析

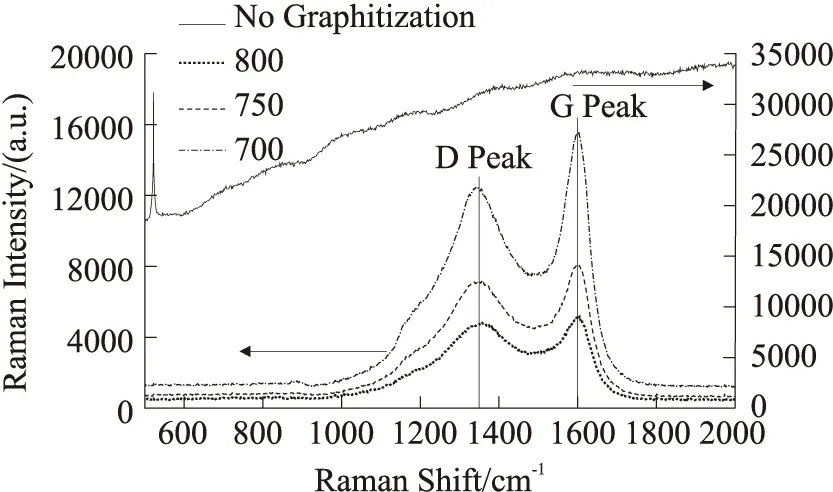

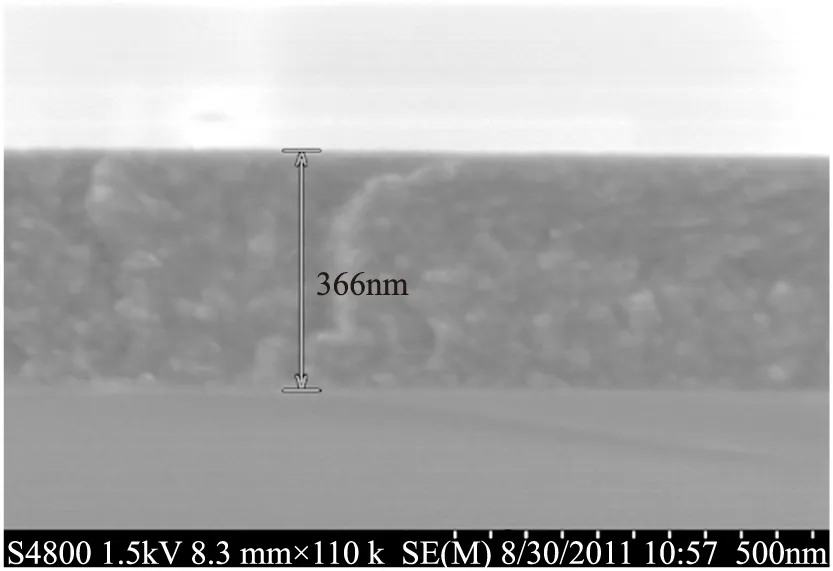

图1显示了碳膜优化实验中,700 ℃、750 ℃和800 ℃ Ar气氛围下AZ5214光刻胶经过碳化样品的Raman光谱,其中未退火的光刻胶的数据作为参照。700 ℃退火的样品,在波数为1 348 cm-1和1 596 cm-1处分别出现了D峰和G峰。G峰和D峰是由于碳膜中sp2结构产生的,其中G峰是由碳环或长链中的所有sp2原子对拉伸运动产生的,D峰是由碳环中sp2原子呼吸振动模式产生,D峰和G峰的出现显示光刻胶已经开始向纳米晶体石墨方向的转变。随着退火温度的增大,750 ℃和800 ℃的样品D峰和G峰的位置没有发生太大的变化;但是,ID:IG的比值随退火温度升高显著增大,如表1所示,这意味着碳膜成分中sp2比例不断增大,往石墨方向转变的程度不断增强。其中800 ℃退火样品的SEM截面图如图2所示,退火后光刻胶的厚度约为366 nm,光刻胶涂层已经向纳米颗粒转变,与Raman测试结果相吻合。Raman和SEM数据显示,经过高温退火后AZ5214光刻胶已经向石墨化方向转变,其中800 ℃退火的样品形成的碳膜厚度均匀,整体覆盖良好。

图1 未退火的AZ5214光刻胶以及700 ℃、750 ℃、800 ℃ Ar氛围下碳化形成碳膜的Raman光谱

表1不同温度退火样品D峰、G峰分布位置和ID:IG的比值

SampleID:IGDPeak/cm-1GPeak/cm-1700℃3.0713481596750℃3.4013501594800℃3.5713531595

图2 AZ5214 800 ℃退火样品的SEM截面图

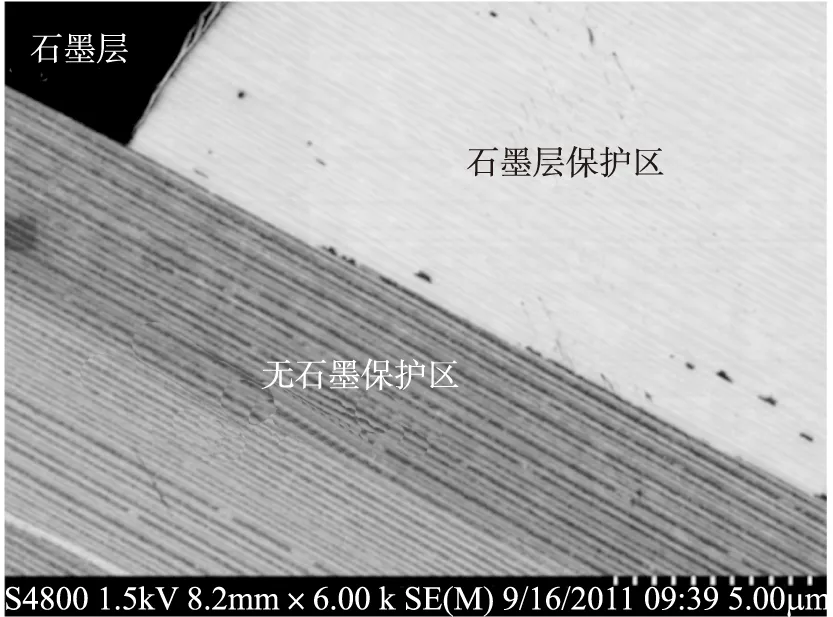

图3 SiC高温退火后有碳膜保护区和无碳膜保护区的SEM图像

将优化的碳膜形成方法应用于高温激活SiC表面形貌研究实验中,通过AZ5214光刻胶在Ar氛围下800 ℃退火40 min热转化,在经过Al离子注入的SiC晶圆样品表面形成碳膜。分别将有碳膜保护和无碳膜保护的Al离子注入SiC晶圆样品,在Ar氛围下经过1 650 ℃ 20 min高温激活退火,去除表面碳膜后,有碳膜保护区和无碳膜保护区的SEM图像如图3所示,无碳膜保护区的台阶簇比有碳膜保护区的更加明显,表面粗糙度更高。更进一步采用AFM测试结果如图4所示,无碳膜保护的离子注入区RMS为3.6 nm,表面台阶起伏达到±10 nm,表面形貌退化严重;而有碳膜保护的离子注入区的RMS为0.6 nm,粗糙度与原始的SiC表面基本相当处于同一量级,并且表面台阶起伏只有±2 nm,表面形貌无明显退化。

图4 (a)无碳膜保护离子注入区高温激活退火后的AFM图像,(b)和对应的台阶深度分布(c)碳膜保护的离子注入区高温激活退火的AFM图像,(d)和对应的台阶深度分布

因为SiC离子注入高温激活退火过程中,退火温度可以高达1 800 ℃,Si容易从SiC表面升华,并以Si、Si2C、SiC2等形式重新沉积在晶片表面,形成台阶簇;并且退火温度越高,退火时间越长,在SiC表面形成沟槽的深度和宽度越大,表面粗糙度越大。因此,在离子注入高温激活退火工艺中使用碳膜作为SiC表面的覆盖层,碳膜能够作为阻挡层抑制表面处Si的升华和再沉积过程,从而避免表面变得过于粗糙,有效改善晶片表面形貌,有利于提升器件性能。

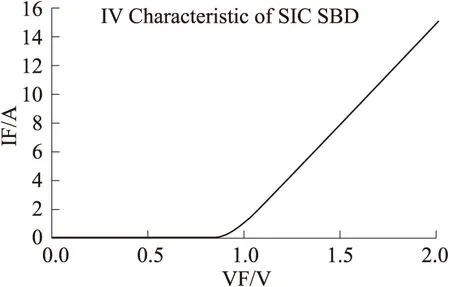

采用碳膜作为SiC离子注入后高温激活退火的保护层,制作的SiC肖特基二极管获得优异的导通和阻断性能,如图5所示。

图5 SiC肖特基二极管导通性能

3 结论

本文通过光刻胶高温碳化的方式在SiC表面制备碳膜,以抑制高温离子注入激活退火中SiC表面形貌的退化。Raman测试结果显示,退火后D峰和G峰出现,直接沉积的光刻胶开始向纳米晶体石墨转变;并且,随着退火温度的增大,转变程度增强;其中,800 ℃的碳化形成的碳膜厚度均匀,整体覆盖良好,D峰和G峰的比例达到3.57,具有良好的高温激活退火保护能力。SEM和AFM测试结果表明,覆盖碳膜的SiC注入激活样品,由于表面处Si的升华和再沉积过程得到抑制,退火后表面无明显形成的沟槽,表面粗糙度只有0.6 nm,表面台阶起伏只有±2 nm,表面形貌得到有效改善,有利于提升器件性能。

[1]陈治明. 宽禁带半导体电力电子器件研发新进展[J]. 电力电子技术,2009,43(11):1-4.

[2]Kim Sang-Cheol,Bahng Wook,Kang In-Ho,et al,Fabrication Characteristics of 1. 2 kV SiC JBS Diode PROC. C 26th Internation Conference on Microelectronics(MIEL 2008),NI,SERBIA,11-14 MAY,2008:181-184.

[3]Lin Zhu,Paul Chow T,Kenneth A Jones,et al,Design,Fabrication,and Characterization of Low Forward Drop,Low Leakage,1 kV 4H-SiC JBS Rectifiers[J]. J IEEE Transactions on Electron Devices,2006,53(2):363-368.

[4]Zheng Chuanfeng,Jian H Zhao,Silicon Carbide:Materials,Processing and Devices[M].D 2004.

[5]Wood M C,Jones K A,Zheleva T S,et al. Graphite and BN/AlN Annealing Caps for Ion Implanted SiC[J]. Material Science Forum,2006,556-557:575-578

[6]Oliviero E,Lazar M,Vang H,et al. Use of Graphite Cap to Reduce Unwanted Post-Implantaton Anneaing Effects in SiC[J]. J Material Science Forum,2007,556-557:911-617.

[7]Miyagawa S,Suzuki T,Kudo T,et al. Encapsulting Annealing of N+Implanted 4H-SiC by Diamond-Like-Carbon Film[J]. J Materials Science Forum,2007,556-557:583-586.

[8]Stephen E Saddpw,Anant Agarwal. Artech House-Advances in Silicon Carbide Processing and Applications[M]. D 2004.

李诚瞻(1979-),男,博士,高级工程师,长期从事宽禁带化合物半导体器件研究与开发工作,licz@csrzic.com。

InfluenceofCarbonFilmforSiCSurfaceinHTActivation*

LIChengzhan1,2*,WANGYiyu3,SHIJingjing1,2,SHENHuajun3,ZHOUZhengdong1,2

(1.Zhuzhou CSR Times Electric Co.LTD,Zhuzhou Hunan 412001,China;2.Hunan Provice Key Laboratory of Power Devices,Zhuzhou Hunan 412001,China;3.Institute of Microelectronics of Chinese Academy Sciences,Beijing 100029,China)

A carbon film formed on an ion-implanted SiC wafer was used as cap layer of the SiC wafer surface which was in the activation process at high temperature. The roughness RMS of SiC wafer surface with carbon film cap layer was only 0.6 nm after activation at 1 650 ℃ for 20 minutes,which show without obvious physical degradation. The photoresist AZ5214 was carbonized for 40 minute at several different temperatures in Argon atmosphere,and all of the photoresist was graphitized nanocrystalline carbon film. Raman tests indicated that the ratio of D peak to G peak increased by higher temperature. TheID:IGof the carbon film carbonized at 800 ℃reached to 3.57,which was the best protected layer for SiC wafer surface. After activation at 1 650 ℃ for 20 min in Argon atmosphere,the roughness(RMS)of the SiC wafer surface covered with the carbon film was 0.6 nm,while RMS was 3.6 nm without carbon cap layer.

SiC;high temperature activation;carbon film;surface roughness

项目来源:国家科技重大专项

2013-12-12修改日期:2014-02-19

O647.2

:A

:1005-9490(2014)06-1030-04

10.3969/j.issn.1005-9490.2014.06.004