延迟焦化装置掺炼催化裂化油浆的影响及优化设计

2014-09-05谢崇亮邱明涛

颜 峰,谢崇亮,董 罡,邱明涛

(中国石油工程建设公司华东设计分公司,山东 青岛 266071)

延迟焦化装置掺炼催化裂化油浆的影响及优化设计

颜 峰,谢崇亮,董 罡,邱明涛

(中国石油工程建设公司华东设计分公司,山东 青岛 266071)

对催化裂化油浆的性质及掺炼油浆对延迟焦化装置造成的影响进行分析。催化裂化油浆与减压渣油相比具有黏度低、密度大、康氏残炭小、氢含量低、芳烃含量高、胶质含量低等特点。某新建1.20 Mt/a延迟焦化装置掺炼25%的催化裂化油浆后,石油焦收率增加2.7百分点,轻质油(汽油+柴油)的收率下降5百分点,焦化蜡油收率提高2百分点,总液体收率下降3百分点,焦化蜡油的残炭和芳烃含量、石油焦的灰分和挥发分均增加。催化裂化油浆中的催化剂颗粒在换热器、分馏塔、加热炉、泵及管道内造成磨损和沉积结焦,影响装置长周期运行。通过对换热器折流板形式、加热炉炉型、炉管厚度、清焦方式及分馏塔流程等进行优化设计,能够减少催化剂颗粒在分馏塔及换热器内沉积,减缓加热炉炉管结焦,延长装置运行周期。

延迟焦化 催化裂化油浆 换热器 加热炉 分馏塔

催化裂化油浆一般作为燃料油调合油外卖,2008年后因燃料油消费税提高至0.8元/L,催化裂化油浆作为燃料油的市场需求萎缩,使炼油企业的经济效益受到影响,国内大多数炼油厂考虑将其作为延迟焦化装置进料与减压渣油混合加工。

某新建1.20 Mt/a延迟焦化装置处理上游常减压蒸馏装置的部分减压渣油及催化裂化装置的油浆,其中催化裂化油浆占总进料量的25%,所得焦化蜡油经渣油加氢脱硫装置脱硫、脱氮后作为催化裂化装置的进料。本课题对催化裂化油浆的性质及掺炼油浆对延迟焦化装置造成的影响进行分析,并对延迟焦化装置的设计提出优化方案,以保证装置安全长周期运行。

1 减压渣油与催化裂化油浆的性质比较

炼油厂加工原料油为沙轻、沙中和科威特混合原油,减压渣油及催化裂化油浆的性质见表1。

表1 减压渣油及催化裂化油浆的性质

1) 胶质与沥青质含量的总和。

催化裂化油浆与减压渣油相比主要有以下特点:密度大、黏度低、康氏残炭小、芳烃含量高、胶质含量低,含有约0.5%的催化剂颗粒。其中油浆中芳烃主要为无侧链、少侧链和短侧链的稠环芳烃,胶质和沥青质基本是焦炭前躯物[1]。

2 掺炼催化裂化油浆对延迟焦化装置的影响

2.1 对产品收率的影响

在加热炉出口温度498 ℃、焦炭塔塔顶压力0.15 MPa、循环比0.2的条件下,延迟焦化装置掺炼25%的催化裂化油浆(方案一)及加工100%渣油(方案二)时的产品收率对比见表2。从表2可以看出,延迟焦化装置掺炼25%的催化裂化油浆后,石油焦收率增加2.7百分点,轻质油(汽油+柴油)的收率下降5百分点,焦化蜡油收率提高2百分点,总液体收率下降3百分点。

2.2 对产品性质的影响

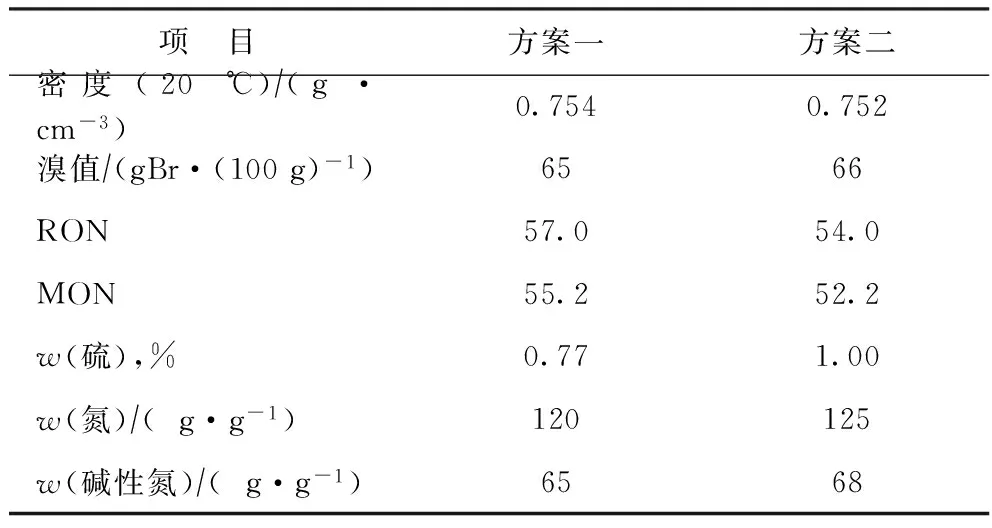

焦化液体产品和石油焦的性质见表3~表6。由表3~表6可知,掺炼油浆以后,焦化汽油、柴油的性质变化不大,焦化蜡油及石油焦的质量变差,主要体现为焦化蜡油的芳烃含量及残炭、石油焦的灰分和挥发分增加。另外,由于催化裂化反应条件较延迟焦化苛刻,催化裂化油浆中可能存在部分重芳烃,这些组分在焦炭塔内未发生裂解缩合反应,通过焦化蜡油带入催化裂化装置中,未反应的重芳烃在催化裂化-延迟焦化装置间循环、累积,导致催化裂化油浆和焦化蜡油中芳烃含量越来越高。

表2 产品收率对比

表3 焦化汽油的性质对比

表4 焦化柴油的性质对比

表5 焦化蜡油的性质对比

表6 石油焦的性质对比

2.3 对装置长周期运行的影响

2.3.1 换热器 催化裂化油浆与减压渣油混合后,走换热器壳程,依次与柴油、中段循环油、蜡油换热后进入分馏塔底部,由于油浆中含有固体颗粒,极易在换热器壳程死区内沉积结垢(见图1),导致换热器换热效果下降、压降增大,严重时损坏换热器管束。

图1 流体在普通换热器内的流动状态示意

2.3.2 加热炉 催化裂化油浆中含有固体催化剂颗粒,在焦化高温原料中起到了“焦核”的作用,加剧原料油在炉管内的结焦趋势和结焦速率,缩短加热炉的运行周期,而且这种含盐垢类的焦层较硬,停炉后炉管烧焦的难度较大[2]。另外由于原料油在加热炉管内的线速度较高,尤其是辐射炉管接近出口处的线速度高达30~40 m/s,催化剂颗粒对加热炉炉管,尤其是弯头部位造成较大的磨损。国内有多家炼油厂的延迟焦化装置由于掺炼催化裂化油浆导致炉管结焦严重及炉管弯头过度磨损而紧急停工[3]。

2.3.3 分馏塔 催化裂化油浆结焦趋势较大,若直接与反应油气接触换热,会加速分馏塔脱过热段结焦;油浆中的催化剂颗粒具有很强的吸附性能,极易吸附反应油气中从焦炭塔带来的焦粉颗粒[4],形成结焦母体,加剧分馏塔底部的结焦;同时,催化剂颗粒极易在分馏塔底部静止沉积,造成分馏塔底部结焦,影响装置长周期运行。

2.3.4 泵及管道 催化裂化油浆中催化剂固体颗粒硬度大,容易对设备造成磨损,尤其是对线速度较高的泵体叶轮、原料油管线、控制阀及加热炉炉管等设备的磨损大[5]。

3 优化设计

3.1 换热器的优化设计

为防止催化裂化油浆中的催化剂颗粒在换热器壳程内沉积,原料换热系统采用螺旋折流板式换热器,与弓形折流板相比,由于螺旋折流板的导流作用,原料油在壳程内整体呈螺旋状流动,在折流板附近几乎不存在流动死区,在提高传热系数的同时,减少污垢沉积,热阻稳定,使换热器一直处于高效运行状态,流体在螺旋折流板换热器内的流动状态见图2。

图2 流体在螺旋折流板换热器内的流动状态示意

3.2 加热炉的优化设计

由于延迟焦化装置掺炼催化裂化油浆的比例较大,考虑装置的高效、平稳和长周期运行,焦化加热炉炉管材质及厚度的设计需考虑催化剂颗粒对炉管的冲刷。另外,由于催化剂颗粒加速炉管结焦,加热炉应设计有炉管在线除焦的功能,如在线清焦、在线机械清焦及烧焦,且应最大限度减少因频繁清焦造成对装置加工负荷的影响,加热炉简图见图3。

图3 焦化炉简图

加热炉的优化设计为:①加热炉炉管材质选用P9,壁厚由普通加热炉的8 mm增加至14 mm,通过增加加热炉炉管厚度来延长加热炉的运行周期。②加热炉采用附墙燃烧设计,炉侧墙倾斜角度与国产宽火焰扁平附墙低氮氧化物气体燃烧器相互匹配,火焰呈扇形贴着炉侧墙斜向上燃烧,避免火焰舔管造成局部过热结焦,同时有效地提高辐射室炉膛上、下部烟气温度场和热强度场的均匀性,炉管内介质有稳定的温升梯度,减缓了原料油在炉管内的结焦。③加热炉采用四辐射室对应四对流室的设计方案,每路出口设置双隔断阀(一个为进口阀门),能够灵活实现加热炉每一路炉管的在线清焦、在线机械清焦及烧焦,提高了延迟焦化装置操作的灵活性,在每一路炉管进行清焦时,装置的加工负荷影响最小。

优化设计的加热炉与国内延迟焦化装置常规加热炉的对比见表7。

表7 加热炉技术对比

3.3 分馏塔的优化设计

对分馏塔主要进行了以下几个方面的优化设计:①脱过热段选用轻蜡油作为洗涤介质,原料油不与高温油气换热直接进入分馏塔底部,从根本上最大限度地减轻分馏塔脱过热段结焦。②采用环形管原料油进料搅拌分布器,使分馏塔塔底油充分搅拌,不但使原料油与循环油混合更均匀,而且可防止催化剂颗粒的静止沉降,避免因分馏塔底部催化剂沉积而导致装置事故发生;另外,原料油与循环油混合后温度为310~330 ℃,温度较低,可降低分馏塔底部的结焦倾向。③为防止分馏塔底部因催化剂颗粒吸附焦粉形成结焦母体而加剧结焦,在换热挡板下设置循环油集油箱(见图4),集油箱温度通过循环油冷回流的流量控制以防止高温结焦,油气中的焦粉大部分被洗涤至循环油集油箱,经循环油过滤器过滤后的循环油进入分馏塔底部,塔底焦粉含量减少,这样可大大降低分馏塔底部的结焦倾向,有利于分馏塔、加热炉进料泵及加热炉的稳定操作,保证装置长周期运行。

图4 焦化分馏塔底部流程

4 结 论

(1) 催化裂化油浆与减压渣油相比具有黏度低、密度大、康氏残炭小、芳烃含量高、胶质含量低等特点,其中芳烃主要为无侧链、少侧链和短侧链的稠环芳烃,胶质和沥青质基本上是焦炭前躯物。

(2) 延迟焦化装置掺炼催化裂化油浆后,石油焦收率增加,液体产品收率下降,焦化蜡油中的芳烃含量及残炭、石油焦的灰分和挥发分均增加。催化裂化油浆中的催化剂颗粒对换热器、分馏塔、加热炉、泵及管道等设备造成磨损或结焦,影响装置长周期运行。

(3) 通过对换热器折流板形式、加热炉炉型、炉管厚度、清焦方式及分馏塔流程等进行优化设计,可减少催化剂颗粒在分馏塔及换热器内沉积,减缓加热炉炉管结焦,延长装置运行周期。

[1] 陈俊武.催化裂化工艺与工程[M].北京:中国石化出版社,2005:325

[2] 王玉章.延迟焦化加热炉辐射进料结焦性能的研究[J].炼油技术与工程,2004,34(12):9-14

[3] 王文智.延迟焦化掺炼催化裂化油浆的技术经济分析[J].中外能源,2007,12(5):82-85

[4] 罗强.事故状态下分馏塔底结焦原因分析与处理[J].炼油技术与工程,2004,34(6):11-14

[5] 胡尧良.延迟焦化装置加工FCC油浆的经济和技术分析[J].炼油技术与工程,2006,36(3):51-59

IMPACT OF BLENDING FCC SLURRY OIL IN DELAYED COKING AND OPTIMIZATION DESIGN

Yan Feng, Xie Chongliang, Dong Gang, Qiu Mingtao

(CPECCEast-ChinaDesignBranch,Qingdao,Shandong266071)

Compared with vacuum residue, FCC slurry is low in viscosity, conradson carbon residue, hydrogen and resin content but high in aromatic content and gravity. The influence of blending FCC slurry on delayed coking was analyzed and the design optimization was proposed. The commercial results in a new 1.20 Mt/a delayed coking unit indicate that processing the feed blending with 25% FCC slurry, the coke and gas oil yield increase 2.7 percentage points and 2 percentage points, respectively,while the light oil (naphtha+diesel) and total liquid yield reduce 5 percentage and 3 percentage, respectively. The residue carbon and aromatic content of LCGO, and the coke ash and volatile matter of coke are all increased. The remarkable wears of the heat exchangers, the fractionator, furnace, pumps and pipes and other equipments are observed, which impact the long-term operation. The optimization of the heat exchanger baffles, furnace type, furnace tube thickness, coke cleaning methods and fractionator process can reduce the catalyst deposition on the equipments and retard the coking on the surface of furnace tubes, thus extend the operation life time.

delayed coking; FCC slurry; heat exchanger; furnace; fractionator

2014-01-23; 修改稿收到日期: 2014-03-18。

颜峰,硕士,工程师, 2008年7月毕业于大连理工大学化学工艺专业,现主要从事延迟焦化装置工艺设计工作。

颜峰,E-mail:yanfeng@cnpccei.cn。