催化裂化装置干气再吸收塔带液问题分析及对策

2014-09-05朱亚东

朱 亚 东

(中国石化荆门分公司,湖北 荆门 448039)

催化裂化装置干气再吸收塔带液问题分析及对策

朱 亚 东

(中国石化荆门分公司,湖北 荆门 448039)

对催化裂化装置干气再吸收塔气体带液的问题进行了分析,认为在以密度较高的催化裂化柴油为吸收剂时,再吸收塔内形成了相对较严重的发泡体系。数套工业运行装置采用顶循环油代替柴油作为吸收剂后,不仅消除了干气携带柴油的问题,而且吸收效果得到明显改善,建议推广以顶循环油代替轻柴油作为干气再吸收塔吸收介质的技术改造。

催化裂化 干气 再吸收塔 液体夹带 吸收剂 顶循环油 轻柴油

催化裂化装置吸收稳定系统中,吸收塔采用粗汽油和稳定汽油作为吸收剂,从吸收塔塔顶出来的气体中还含有少量C5以上组分(吸收剂组分)和C3、C4组分。设置再吸收塔的主要目的是通过再次吸收回收上述组分,再吸收塔的吸收剂国内通常采用催化裂化柴油。近几年来多套催化裂化装置的干气再吸收塔都出现了干气带液问题,柴油吸收剂流量在达到设计值之前(多数只能达到设计流量的1/3到1/2),就出现了塔顶干气夹带大量柴油的现象。对于这些塔盘在此工况下的气相负荷及液相负荷核算,表明都没有超出塔盘的设计弹性范围。通过降低柴油吸收剂的流量,可以减少干气带液情况,但吸收效果变差,装置的经济效益受到损失。

1 催化裂化干气再吸收塔带液现象分析

1.1 再吸收塔带液现象

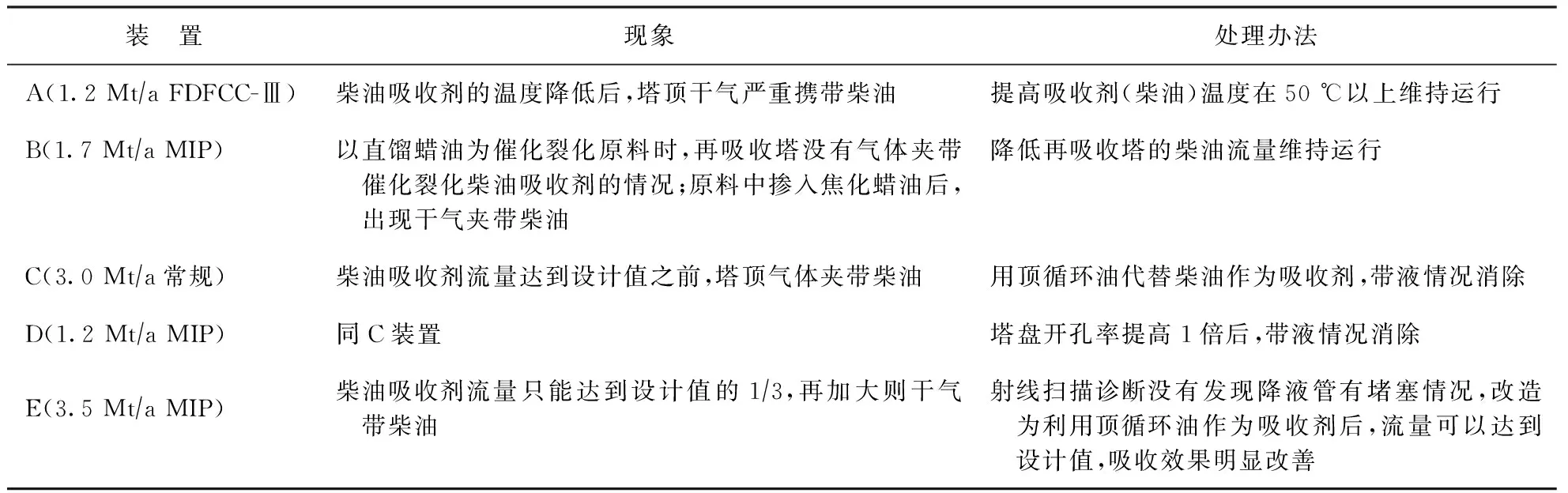

表1为几套催化裂化装置干气再吸收塔带液的典型故障现象。

从干气再吸收塔出现夹带液体现象的过程看,是在逐步提高液相进料流量后,发生了干气大量夹带液体的情况,属于较典型的降液管液泛。E催化裂化装置出现干气再吸收塔带液问题时,柴油吸收剂流量只能达到设计值的1/3,利用射线扫描技术进行了诊断。再吸收塔共有30层塔盘,两个柴油进料口分别在塔顶第30层塔盘和25层塔盘,扫描时工况为干气大量夹带柴油。扫描结果显示塔盘无故障,只是在液相进料口上下几层塔盘的液层高度高于其它塔盘,并存在严重雾沫夹带情况,甚至在经过塔顶除雾器(破沫网)后仍有夹带情况。而塔下部的塔盘,没有泡沫迹象,即不存在因气相线速过高导致的雾沫夹带。也就是说,塔盘降液管只允许较低流量的液体通过,流量超过的部分从进料口下部几层塔盘开始累积,形成降液管液泛。

表1 几套催化裂化装置干气再吸收塔带液故障现象

1.2 降液管液泛的原因分析

降液管液泛的原因可能是施工错误导致降液管的底隙过小,或降液管内有杂质堵塞等造成降液管流通能力不足。但是从发生液泛问题的再吸收塔停工检查中,没有发现这些情况。C装置(3.0 Mt/a常规)将吸收剂由催化裂化柴油更换为顶循环油后,带液情况就消失了。A催化裂化装置在柴油温度过低情况下发生带液,温度提高后带液情况也消失了。说明吸收剂的黏度和表面张力等性质影响到塔盘降液管液体的流通能力。E装置(3.5 Mt/a MIP)在不停工情况下,通过接跨线采用顶循环油代替柴油作为干气再吸收塔的吸收剂后,吸收剂流量提高到设计值,解决了干气带液问题。

从以上实例看,同样结构的降液管在采用两种不同吸收剂的情况下,流通能力相差较大。在塔盘设计中,水力学核算时会根据体系发泡的倾向,设计相应的阀孔线速和降液管底隙等参数。对于发泡体系,塔盘上形成的泡沫层会随液相进入降液管,如果降液管的面积或板间距不够大,泡沫不能及时破碎,导致液体夹带泡沫通过降液管的阻力加大,降低降液管的液体流通能力,反过来会进一步增加塔盘上液层高度,形成降液管液泛。

随着重油催化裂化技术的发展,催化裂化装置原料的重质化程度及反应深度不断加大,催化裂化柴油中芳烃含量及密度有了明显增加。特别是采用高转化深度的催化裂化工艺(如MIP等)后,柴油的性质更差,密度更高。而再吸收塔的水力学核算设计中,柴油吸收剂性质大多是根据以往的数据及经验,如果实际运行中柴油的性质较设计有较大的变化,就可能导致干气再吸收塔带液。

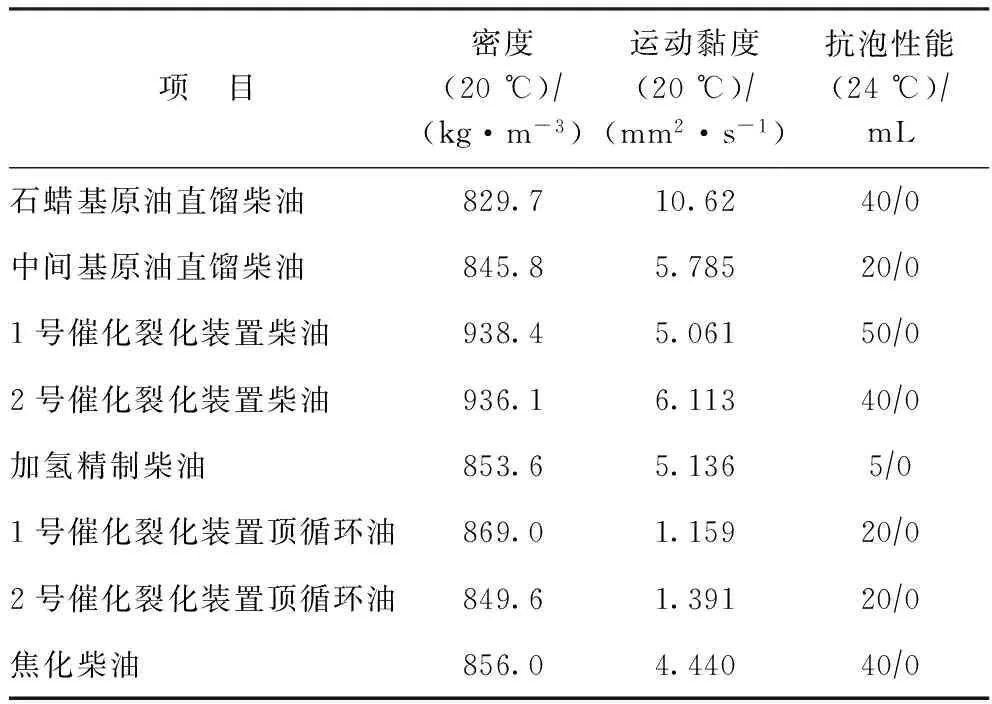

由于催化裂化装置的原料不同,反应深度不同,柴油的发泡倾向也有所不同。例如B装置在以直馏蜡油为原料时,干气再吸收塔运行正常,而原料中掺入加氢焦化蜡油后,柴油密度增大,就开始出现带液情况。为进一步分析不同介质的发泡倾向,利用润滑油抗泡性能试验的装置对中国石化荆门分公司催化裂化柴油、催化裂化顶循环油、直馏柴油、焦化柴油、加氢精制柴油等进行了试验对比,结果见表2。

表2 不同油品介质的性质

注: 柴油抗泡结果为24 ℃下泡沫数据,例如40/0(mL)是指在24 ℃下吹气5 min泡沫体积为40 mL,静止10 min后泡沫体积为0 mL。

从表2数据看:催化裂化柴油的密度最高,发泡情况也最严重,是催化裂化顶循环油和中间基原油直馏柴油的2倍;柴油经过加氢精制后,硫、氮和芳烃等被脱除,密度降低,发泡倾向也大大降低。

综上所述,发生干气再吸收塔带液的主要原因是对催化裂化柴油容易发泡的特性考虑不周,塔盘设计中没有充分考虑到吸收剂性质的差异造成的。

2 解决目前干气再吸收塔带液问题的对策

在表1中几个案例的现象,进一步佐证在以柴油作为干气再吸收塔吸收剂时,塔内形成了一种严重发泡的体系。实际运行中解决带液问题,采用了以下措施:①降低阀孔线速减少泡沫形成。降低阀孔的线速,则会减少泡沫的数量。例如:D催化裂化装置在出现夹带情况后,在改造中提高塔盘的开孔率,阀孔线速降低50%。②改变体系吸收剂的性质,也会减少泡沫的生成。C催化裂化装置将吸收剂由柴油改为顶循环油,由于顶循环油形成的泡沫减少,夹带问题也得到解决。类似验证的案例有B催化裂化装置,在催化裂化原料变差后,柴油密度增加,发泡倾向增加,开始出现夹带问题。③提高吸收剂的温度,降低发泡的倾向。A催化裂化装置在吸收剂温度降低的情况下,出现夹带情况。当提高吸收剂温度后,发泡的倾向降低,也消除了夹带问题,但对吸收效果不利。

解决催化裂化装置干气再吸收塔带液问题,主要有两种方法。一种是从塔器设计中进行改进。对于催化裂化柴油-干气这种严重发泡体系,需要选择更低空塔线速、更低的阀孔线速,较大的降液管面积;或者采用新型塔盘,如塔盘上为清液层的立体传质塔盘[1]。提高降液管面积,在降液管内增加除泡沫措施等[2]。另一种是更换吸收剂,改变体系的发泡性能,例如改用密度更低的重石脑油或者顶循环油。

3 催化裂化干气再吸收塔的不同吸收剂流程对比

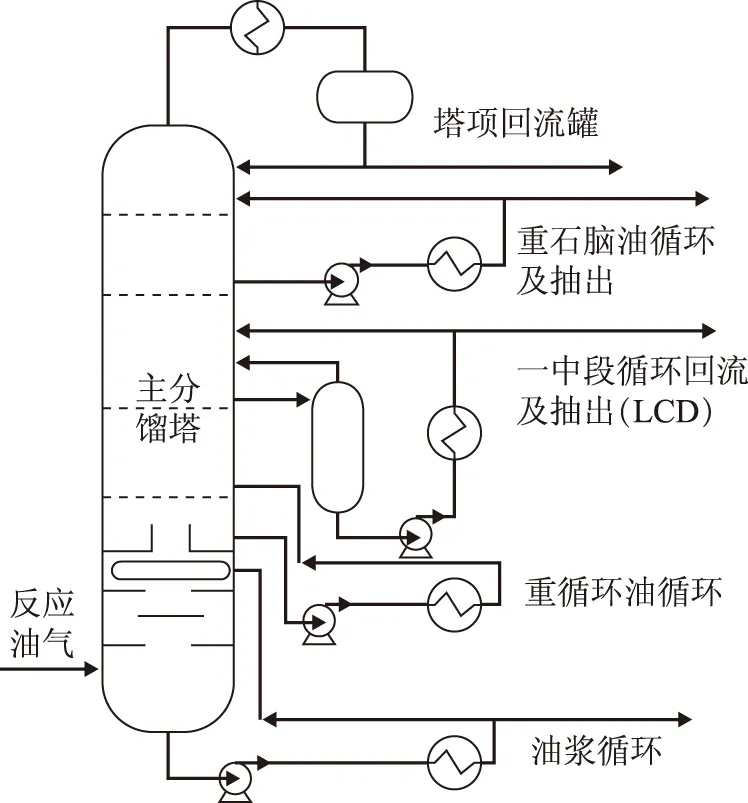

国内外的催化裂化装置设计中,再吸收塔根据吸收剂的不同主要分为两种流程:第一种是采用轻柴油作为吸收剂,吸收轻组分后的富吸收油返回到柴油抽出口上方塔盘,构成了吸收油回流。国内催化裂化装置大多数采用这种流程,这种流程也为UOP公司所采用,以下简称“流程一”[3]。还有一种选择是采用重石脑油,即在催化裂化主分馏塔塔顶与柴油抽出塔盘之间,设置一个重石脑油循环回流,抽出的重石脑油经取热降温后作为干气再吸收塔吸收剂,吸收后的富吸收油返回主分馏塔[4]。美国SWEC公司和KBR公司的催化裂化技术中均采用这一流程。这种流程在国内引进的几套重油催化裂化装置中使用,以下简称“流程二”。流程二示意如图1所示。

图1 重石脑油作为干气再吸收塔吸收剂的流程示意

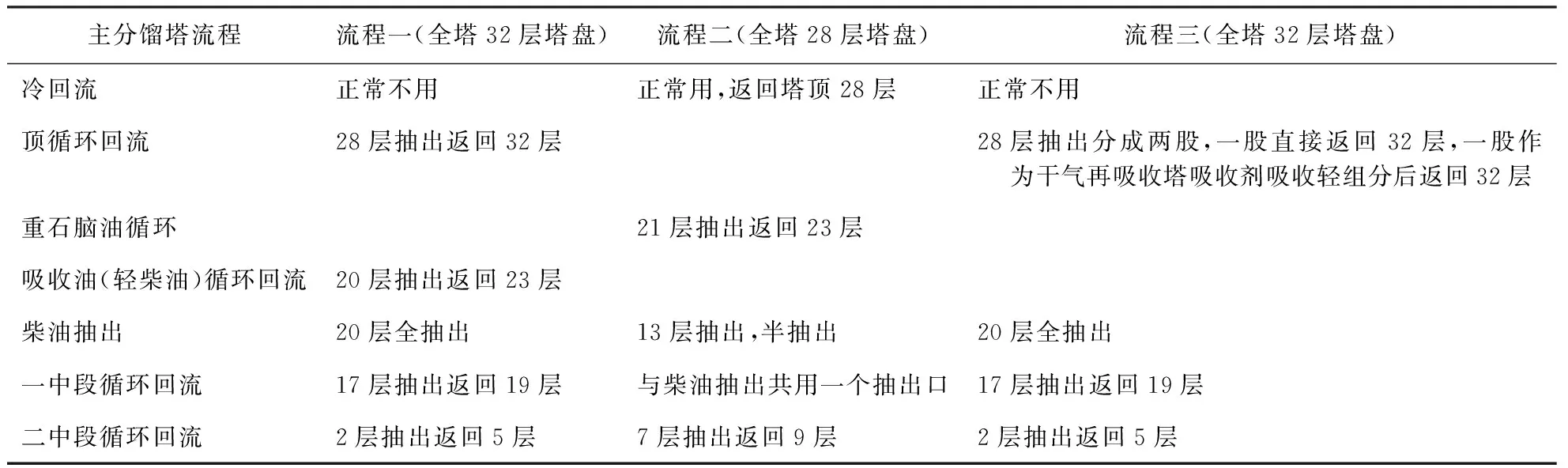

国内催化裂化装置在生产运行实际中,从改善再吸收塔的吸收效果角度出发,将催化裂化顶循环油作为干气再吸收塔的吸收剂,在国内数套催化裂化装置长期应用,吸收效果优于柴油,还具有汽油/柴油分割精度提高,减少柴油汽提塔汽提蒸汽等优点[5-7]。并由此在“流程一”的基础上产生了“流程三”。3种分馏系统流程对比见表3。

表3 分馏系统流程对比

注:塔盘编号为从下至上数。

从表3可以看出,“流程一”采用轻柴油(汽提或者不汽提)作为吸收剂,“流程二”采用重石脑油为吸收剂。这两种分馏流程有较大的差别,特别是作为干气再吸收塔吸收剂的性质方面具有较大的差别。

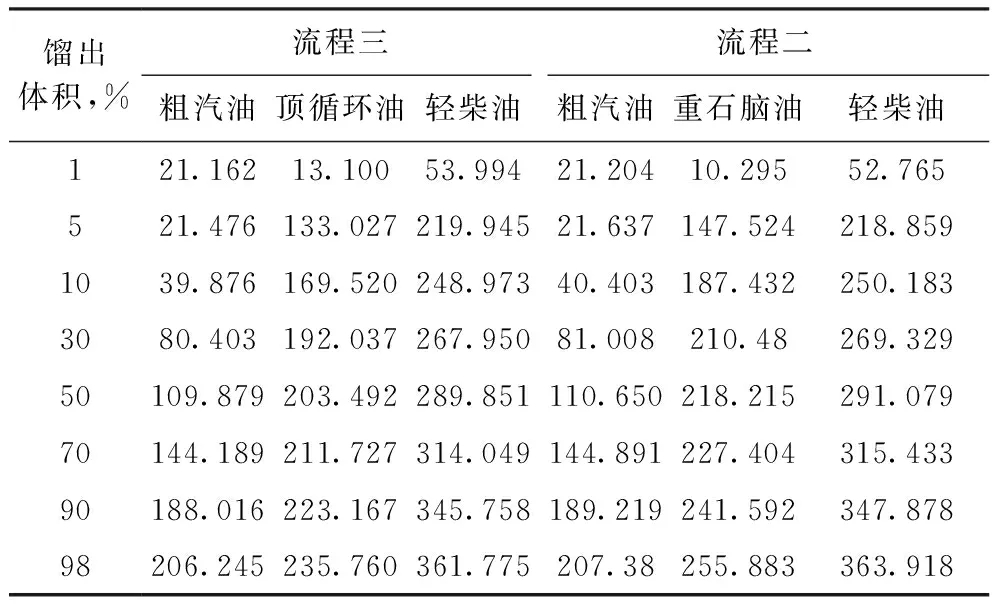

利用PRO-Ⅱ软件对“流程三”和“流程二”各组分性质进行模拟的结果见表4。从表4可以看出,“流程二”中作为吸收剂的重石脑油较“流程三”中顶循环回流组分的馏程要重一些。对重石脑油及顶循环油作为干气再吸收塔吸收剂的效果进行流程模拟,结果表明两者吸收效果基本相当。

表4 两种流程下组分恩氏蒸馏模拟数据 ℃

4 不同吸收介质对吸收效果的影响

根据吸收的原理,吸收剂的选择要按照“相似相溶”原则,对于以吸收汽油组分为主的再吸收塔,重石脑油较轻柴油更为合适。国内在20世纪90年代中期以前,催化裂化柴油的密度(20 ℃)多数在0.83~0.90 g/cm3之间,而目前催化裂化柴油密度(20 ℃)多数为0.93~0.96 g/cm3,已经超过了催化裂化装置原料的密度。相对应的催化裂化柴油氢含量也明显低于原料,其族组成也表明催化裂化柴油主要由多环芳烃组成,在作为干气的吸收剂方面与理想吸收剂的要求越来越远。另一方面,其黏度、表面张力等性质也发生变化,形成的泡沫稳定性更强,增大了干气带液的可能性。

催化装置顶循环油作为干气再吸收塔吸收剂最初目的是改善吸收效果,实际应用中同时发现其具有减少干气带液的作用。特别是E装置(3.5 Mt/a MIP)干气再吸收塔在线将吸收介质由柴油改造为顶循环油后,解决了干气带液问题,同时保证了吸收效果。

对于国内绝大多数的催化裂化装置分馏系统的流程设计,都具备将干气再吸收塔的吸收剂由轻柴油改为顶循环油的条件。针对干气再吸收塔带液问题,相比于对塔盘进行技术改造的方案,采用顶循环油作为吸收剂的方案可实现一举多得的功效。

5 结 论

(1) 由于催化裂化原料变重及反应深度的加大,柴油的密度较以前增加较多。在以柴油作为干气再吸收塔吸收剂时,塔内形成一种严重发泡的体系,容易发生降液管液泛情况,导致气体大量夹带柴油的情况发生。

(2) 国际上催化裂化的主要专利技术商如KBR、SWEC等都采用重石脑油为再吸收塔的吸收剂。国内部分催化裂化装置进行了催化裂化顶循环油作为吸收剂改造,改造后消除了干气带液情况,并表现出顶循环油的吸收效果好于轻柴油,同时具有节能和汽油/柴油分割精度好等优点。

(3) 根据国内大多数催化裂化装置分馏系统的流程,建议采用顶循环油代替柴油作为干气再吸收塔的吸收剂,在不增加塔径或塔盘改造的情况下,消除干气带液,提高吸收效果。

[1] 田爱国,李柏春,吕建华,等.新型立体传质塔板在再吸收塔上的应用[J].河北工业大学学报,2002,31(5):55-58

[2] 李育敏,刘炳炎,俞晓梅,等.板式塔降液管的机械消泡研究[J].化学工程,2008,8(36):5-8

[3] 曹汉昌,郝希仁,张韩.催化裂化工艺计算与技术分析[M].北京:石油工业出版社,2000:398-411

[4] Reza Sadeghbeigi.流化催化裂化手册[M].《石油炼制与化工》编辑部,译.北京:中国石化出版社,2002:24

[5] 曹红斌,朱亚东.用分馏塔顶循环油作干气再吸收塔的吸收剂[J].石化技术与应用,2006,24(1):32-34

[6] 徐永根.优化催化裂化工艺流程节约装置能耗[J].炼油技术与工程,2004,9(34):24-25

[7] 齐洪祥.FCCU再吸收系统改进[J].催化裂化,1995(10):10-12

ANALYSIS AND MEASUREMENT FOR ENTRAINMENT OF DRY GAS REABSORBER IN FCCU

Zhu Yadong

(JingmenCompany,SINOPEC,Jingmen,Hubei448039)

The problem of LCO absorbent entrainment of dry gas reabsorber in FCCU is analyzed. It is thought that relative serious foam system formed in the reabsorber is the reason for the entrainment when the high density FCC LCO is used as an absorbent. After the replacement of FCC LCO absorbent with top cycle oil, the liquid entrainment of dry gas is eliminated and the absorption efficiency is improved greatly. It is suggested to use top cycle oil as absorbent for FCC dry gas reabsorber to eliminate entrainment and improve absorption efficiency.

FCC; dry gas; reabsorber; entrainment; absorbent; top cycle oil; light cycle oil

2014-02-10; 修改稿收到日期: 2014-04-11。

朱亚东,在中国石化荆门分公司从事催化裂化装置工艺技术管理工作,现任副总工程师、生产处处长,曾获中国石油化工集团公司科技进步二、三等奖,公开发表论文10余篇。

朱亚东,E-mail:facecat@sohu.com。