加氢异构脱蜡反应温度的影响因素研究

2014-09-05黄小珠宫卫国王泽爱

黄小珠,李 鸣,宫卫国,王泽爱

(中海油能源发展股份有限公司惠州石化分公司,广东 惠州 516086)

加氢异构脱蜡反应温度的影响因素研究

黄小珠,李 鸣,宫卫国,王泽爱

(中海油能源发展股份有限公司惠州石化分公司,广东 惠州 516086)

中海油能源发展股份有限公司惠州石化分公司引进Chevron公司开发的加氢异构脱蜡专利技术,投资建设了400 kt/a加氢异构脱蜡装置。以加氢裂化尾油为原料,在反应压力和氢油比相近的条件下,研究了加氢裂化尾油进料量、原料蜡含量和主产品150N基础油的倾点对反应温度的影响。结果表明,对于同一种原料,为达到150N基础油性质相同,进料量每提高1 t/h,反应温度需提高约0.5 ℃;而在进料量稳定的情况下,150N基础油的倾点每降低1 ℃,反应温度需提高1.2 ℃左右;当进料量和150N基础油性质相同时,采用蜡含量越高的原料,则所需反应温度越高。

加氢裂化尾油 异构脱蜡 反应温度 倾点

美国石油学会将基础油分为五类。具有低硫含量、高饱和烃含量和高黏度指数的API Ⅱ和Ⅲ类基础油已逐步取代Ⅰ类基础油,在高档发动机油、液压油、汽轮机油等润滑油产品中得到广泛应用[1-3]。

加氢异构脱蜡工艺是生产低倾点的API Ⅱ/Ⅲ基础油的新技术,该工艺主要是将正构烷烃异构化而降低倾点,与溶剂脱蜡工艺相比,加氢异构脱蜡基础油具有较高的收率和黏度指数。目前Chevron公司、ExxonMobil公司、Shell公司、中国石化石油化工科学研究院和中国石化抚顺石油化工研究院拥有加氢异构脱蜡生产高档基础油的专利技术[4-10]。

中海油能源发展股份有限公司惠州石化分公司引进Chevron公司开发的加氢异构脱蜡专利技术,投资建设了400 kt/a加氢异构脱蜡装置,该装置于2011年5月成功投产,所生产的API Ⅱ类加氢基础油为国内润滑油生产提供了优质的原料。该装置以加氢裂化尾油(UCO)为原料,主产品为60N和150N加氢基础油。自装置投产以来,由于实际生产所用原料与设计原料的性质差异较大,以及基础油市场需求的变化等原因,导致装置操作参数频繁调整,特别是加氢异构脱蜡反应温度,产生大量不合格产品。为了优化装置的操作参数,减少不合格产品的产生,中海油能源发展股份有限公司惠州石化分公司在400 kt/a加氢异构脱蜡装置上,选择对装置稳定性影响最大的3个参数:加氢裂化尾油的蜡含量、进料量及主产品150N基础油的倾点作为考察对象,研究其对加氢异构脱蜡反应温度(加氢异构脱蜡催化剂的加权平均温度)的影响。

1 装置工艺流程与原料性质

1.1 装置工艺流程

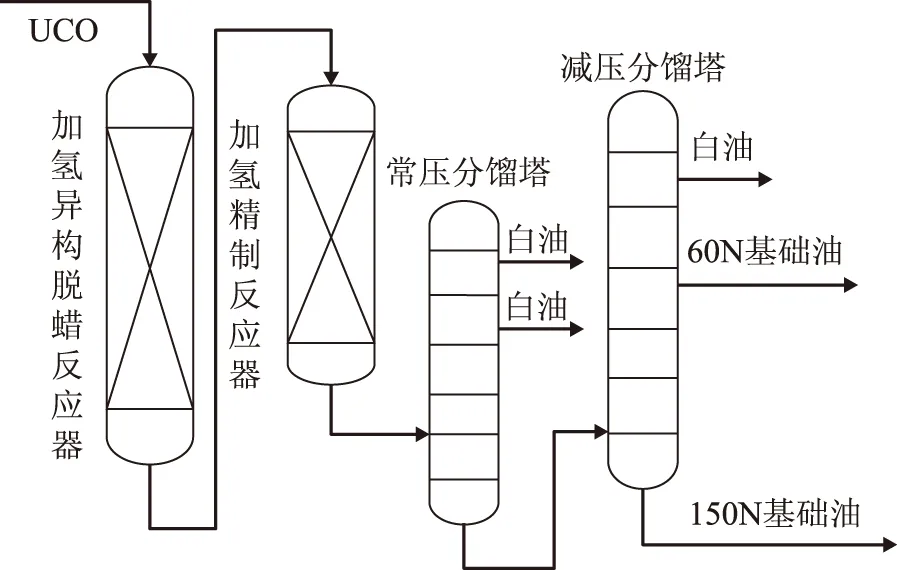

图1 加氢异构脱蜡装置工艺流程示意

400 kt/a加氢异构脱蜡装置的工艺流程见图1。由图1可见,原料加氢裂化尾油先经异构脱蜡反应器进行加氢异构反应,再进入加氢精制反应器进行加氢后处理,加氢后的产物进入常压分馏塔进行分馏,塔顶出白油,而塔底油则进入减压分馏塔进行再次分馏,减一线产较重的白油,减二线出60N加氢基础油,塔底则出150N加氢基础油,其中150N基础油为装置的主产品。

1.2 原料性质

实际生产所用的各批次原料性质均不同,对加氢异构脱蜡反应温度的影响也不一样。试验中选择两批典型的加氢裂化尾油UCO1和UCO2,其性质见表1。从表1可见,两批原料的硫含量、氮含量、芳烃含量(从紫外吸光系数得出)相差不大,而蜡含量相差较大,导致两批原料的黏度、倾点、黏度指数存在较大的差异。因为加氢异构脱蜡装置的主反应是加氢异构脱蜡反应,原料蜡含量的不同将直接影响加氢异构脱蜡反应温度。

表1 UCO1和UCO2的性质

2 结果与讨论

影响加氢异构脱蜡装置的主要参数包括反应压力、反应温度、氢油比(以循环氢量表示)、空速(以进料量表示)等。在工业装置上,在反应压力、氢油比不变的条件下,考察不同性质的原料、进料量及150N基础油的傾点对反应温度的影响,结果见表2和表3。

2月11—19日以UCO1为原料,考察:①进料量为36 t/h时,150N基础油的傾点对反应温度的影响,其试验结果见表2中NO1,NO2,NO3,NO4,NO5列的数据。②150N基础油性质相近时(傾点也相近),进料量对反应温度的影响,其试验结果见表2中NO4,NO5,NO8,NO9,NO10列的数据;③进料量为47 t/h时,150N基础油的倾点对反应温度的影响,其试验结果见表2中NO6,NO7,NO8,NO9列的数据。

1月21—24日以UCO2为原料,考察进料量为36 t/h时,150N基础油的傾点对反应温度的影响,其试验结果见表3。

2.1 进料量对反应温度的影响

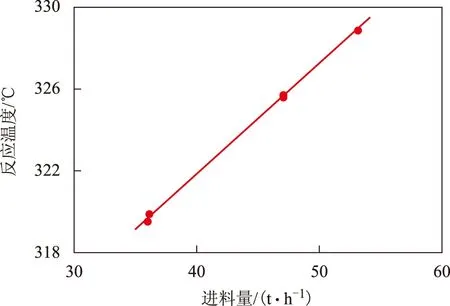

在150N基础油性质相近(傾点也基本相同)时,进料量与反应温度的关系见图2(表2中NO4,NO5,NO8,NO9,NO10的数据)。由图2可知,反应温度随着进料量的上升而升高,满足y1=0.541 1x+300.22的线性关系。进料量每提高1 t/h,反应温度需提高约0.5 ℃。进料量越大,单位时间内通过催化剂的正构烷烃越多,为了得到相同的产品倾点,需提高反应温度。

表2 UCO1原料的反应条件和150N基础油性质

表3 UCO2原料的反应条件和150N基础油的性质

图2 进料量对反应温度的影响

2.2 产品倾点对反应温度的影响

以UCO1为原料,在150N基础油的其它性质相近时,倾点对反应温度的影响见图3(表2中NO6,NO7,NO8,NO9的数据)。由图3可见,反应温度随着150N基础油倾点的降低而升高,满足y2=-1.241 3x+305.47的线性关系。150N基础油倾点每降低1 ℃,反应温度需提高约1.2 ℃。异构脱蜡反应的主要作用是降低倾点,利用上式可有效指导生产。

图3 产品倾点对反应温度的影响

2.3 原料蜡含量对反应温度的影响

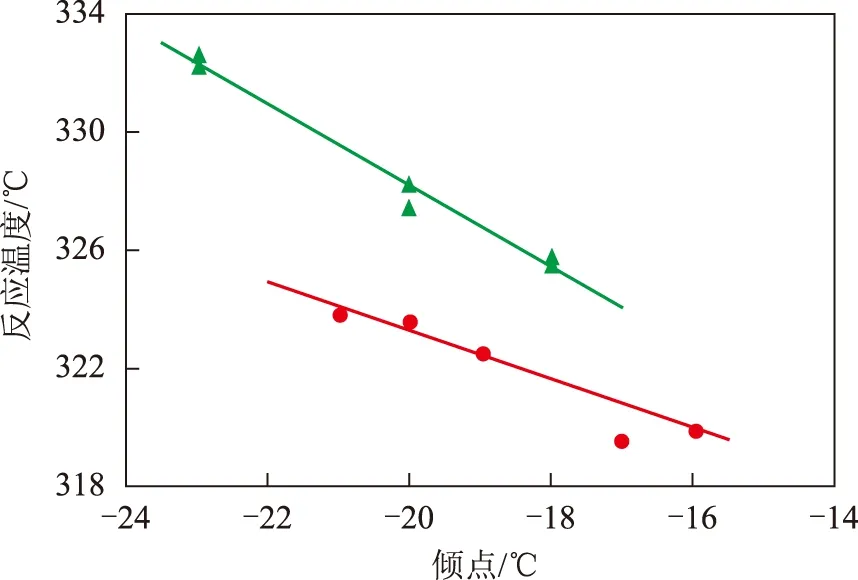

由表2中NO1,NO2,NO3,NO4,NO5和表3中NO1,NO2,NO3,NO4,NO5,NO6的数据得到不同蜡含量原料的反应温度与产品倾点的关系曲线,如图4所示。从图4可以看出,在进料量及产品倾点相同时,UCO2的反应温度比UCO1高,这是因为UCO2中的蜡含量高于UCO1的缘故。

由图4还可以看出:以UCO1为原料时,反应温度随着150N基础油倾点的降低而升高,满足y3=-0.821 4x+306.84的线性关系,150N基础油倾点每降低1 ℃,反应温度约提高0.8 ℃;以UCO2为原料时,反应温度随着150N基础油倾点的降低而升高,满足y4=-1.364 5x+300.87的线性关系,150N基础油倾点每降低1 ℃,反应温度约提高1.4 ℃左右。说明在相同的进料量下,原料中蜡含量越高,产品倾点每降低1 ℃,反应温度提高的幅度越大。

图4 不同蜡含量原料的反应温度与产品倾点的关系●—UCO1; ▲—UCO2

由以上分析可见,原料的蜡含量、进料量及150N基础油的倾点对反应温度的影响较大。主要原因是加氢异构脱蜡反应的实质是正构烷烃在贵金属双功能催化剂上进行碳正离子反应,包括加氢异构化主反应和加氢裂化副反应。提高原料的蜡含量和进料量,其实质是增加催化剂单位时间内加氢异构化的处理量,降低主产品150N基础油的倾点则是提高了异构化反应的深度,均需提高反应温度。

3 结 论

(1) 在原料中蜡质量分数为11.1%、150N基础油产品性质相同的条件下,进料量每提高1 t/h,反应温度需提高约0.5 ℃。即在生产操作中提高进料量时,为获得相同性质的主产品,需相应地提高反应温度。

(2) 主产品的倾点对反应温度的影响很大。在原料中蜡质量分数为11.1%、进料量为47 t/h的条件下,150N基础油倾点每降低1 ℃,反应温度需提高1.2 ℃左右。

(3) 在原料的蜡含量上升时,为达到相同的产品性质,反应温度需提高。原料蜡含量越高,主产品倾点每降低1 ℃,反应温度提高的幅度越大。

[1] Adhvaryu A,Erhan S Z,Sahoo S K,et al.Thermo-oxidative stability studies on some new generation API group Ⅱ and Ⅲ base oils[J].Fuel,2002,81(6):785-791

[2] Sharma B K,Adhvaryu A,Sahoo S K,et al.Influence of chemical structures on low-temperature rheology,oxidative stability,and physical properties of group Ⅱ and Ⅲ base oils[J].Energy and Fuels,2004,18(4):952-959

[3] Schwager B P,Hardy B J,Aguilar G A.Improved response of turbine oils based on group Ⅱ hydrocracked base oils compared with those based on solvent refined base oils[R].ASTM Special Technical Publication,STP1407:71-78

[4] 安军信,刘霞.国外APIⅡ/Ⅲ类润滑油基础油生产工艺路线概述[J].润滑油,2004,19(4):10-16

[5] 刘全杰,方向晨,廖士纲,等.异构降凝催化剂反应性能的研究[J].炼油技术与工程,2005,35(1):22-25

[6] Wittenbrink R J,Bauman R F,Ryan D F,et al.Biodegradable high performance hydrocarbon base oils:The United States,US 6506297[P].2003-11-14

[7] Aldrich H S,Wittenbrink R J.Lubricant base oil having improved oxidative stability:The United States,US 6008164[P].1999-01-30

[8] Clark J R,Wittenbrink R J,Ryan D F,et al.Isoparaffinic base stocks by dewaxing Fisher-Tropsch wax hydroisomerate over Pt/H-mordenite:The United States,US 6179994[P].2001-01-30

[9] Miller S J,Dahlberg A J,Krishna K R,et al.Process for producing a highly paraffinic diesel fuel having a high iso-paraffin to normal paraffin mole ratio:The United States,US 6204426[P].2001-03-20

[10]Miller S J,Rosenbaum J M.Method for producing a plurality of lubricant base oils from paraffinic feedstock:The United States,US6962651[P].2005-11-08

STUDY OF FACTORS AFFECTING HYDROGENATION ISOMERIZATION DEWAXING REACTION TEMPERATURE

Huang Xiaozhu, Li Ming, Gong Weiguo, Wang Zeai

(CNOOCHuizhouPetrochemicalsCompany,Huizhou,Guangdong516086)

Huizhou Petrochemical Company of CNOOC Energy Development Ltd. introduced the hydroisomerization dewaxing technology developed by Chevron Company and invested in the construction of a 400 kt/a hydroisomerization dewaxing unit. The hydrocracking tail oil is used as a raw material. Under the same reaction pressure and hydrogen/oil ratio conditions, the effect of the feed rate and its wax content, and pour point of main product (150N base oil) on the reaction temperature were tested. The results show that in order to achieve the same properties of 150N base oil using the same kind of raw material, the reaction temperature is increased by about 0.5 ℃ for every increase of feed rate 1 t/h; and that in the case of stable feeding quantity, reaction temperature needs to increase by about 1.2 ℃ for every 1 ℃ reduction of pour point of 150 base oil. When the feed rate and the property of base oil 150N remain unchanged, the reaction temperature increases with increasing wax mass faction of the feed.

hydrocracking tail oil; hydroisomerization dewaxing; reaction temperature; pour point

2014-01-08; 修改稿收到日期: 2014-04-15。

黄小珠,硕士,工程师,从事加氢基础油生产工艺及产品应用研究工作,发表论文多篇。

黄小珠,E-mail:huangxzh1@126.com。

中海油能源发展股份有限公司科技项目(HFKJ-SH1201)。