顶管施工配套液压设备故障快速排除法

2014-09-03邓扬

邓 扬

(南充市中心医院基建科,四川南充637000)

顶管法在现代城市市政工程地下管道的施工中已被普遍运用。顶管法是一种暗挖式施工方法,这种方法通常在地下管道或隧道要穿越道路、铁路、建筑物或河流等障碍物的时候采用[1]。

顶管法施工就是在工作坑内借助于主顶油缸及中继间的推力,把工具管或掘进机从工作坑内穿过土层一直推进到接收坑内吊起。管道紧随工具管或掘进机后,埋设在两坑之间。这种技术的优点:不开挖地面;不拆迁、破坏地面建筑物;不影响交通;不破坏环境;施工不受气候和环境的影响;不影响管道的段差变形;省时、高效、安全、综合造价低。

1 顶管施工设备

常见的顶管施工配备的设备有顶管掘进机、主顶设备、起重设备、注浆设备等。

顶管掘进机位于管道最前端,用于掘进及导向。起重设备位于工作坑之上,主要用于管节及渣土吊装。注浆设备将调制好的泥浆通过管道上预埋的注浆孔压至管道外壁,以减小管道顶进过程中的摩擦阻力。其中顶管掘进机及起重设备大多由专业厂商制造,机电液一体化集成度较高,工作状况较为稳定,故障率较低。而主顶设备系统加工制作较为简单,但其工作环境较为恶劣,容易受到泥浆、粉尘污染,且现场操作人员往往不具备专业的液压知识,导致系统容易出现故障,并且不能及时排除。

2 顶管配套液压系统主要故障分析及排除

与一般的机械与电气故障相比,液压故障具有隐蔽性和交错性。液压元件的损坏经常发生在内部,不便拆装,且检测条件也有限故难以直接判断[2]。

2.1 液压传动系统的故障

(1)系统总流量不足即液压泵泵油不足,总流量过小,各项动作迟缓无力。

(2)系统工作油压底,各执行元件工作无力或无动作。

(3)系统内泄漏,液压泵、阀及执行元件内泄,造成动作不良或无动作。

(4)系统外泄漏,液压件及液压附件有明显外泄,造成污染或油量不足,油压降低。

(5)振动和噪声,工作时液压件或管路振动和噪声,造成工作不良或损坏机件。

以上几种类型故障在判断时应遵循由外到内、由易到难的顺序逐一排除。建议检查顺序如下:了解故障前后设备工作情况→外部检查→试车观察→内部系统油路布置检查(参照系统原理图)→仪器检查(压力、流量、转速和温度等)→分析判断→拆检修理→试车调整→故障总结记录[3]。

2.2 常见的主顶设备液压系统故障排除

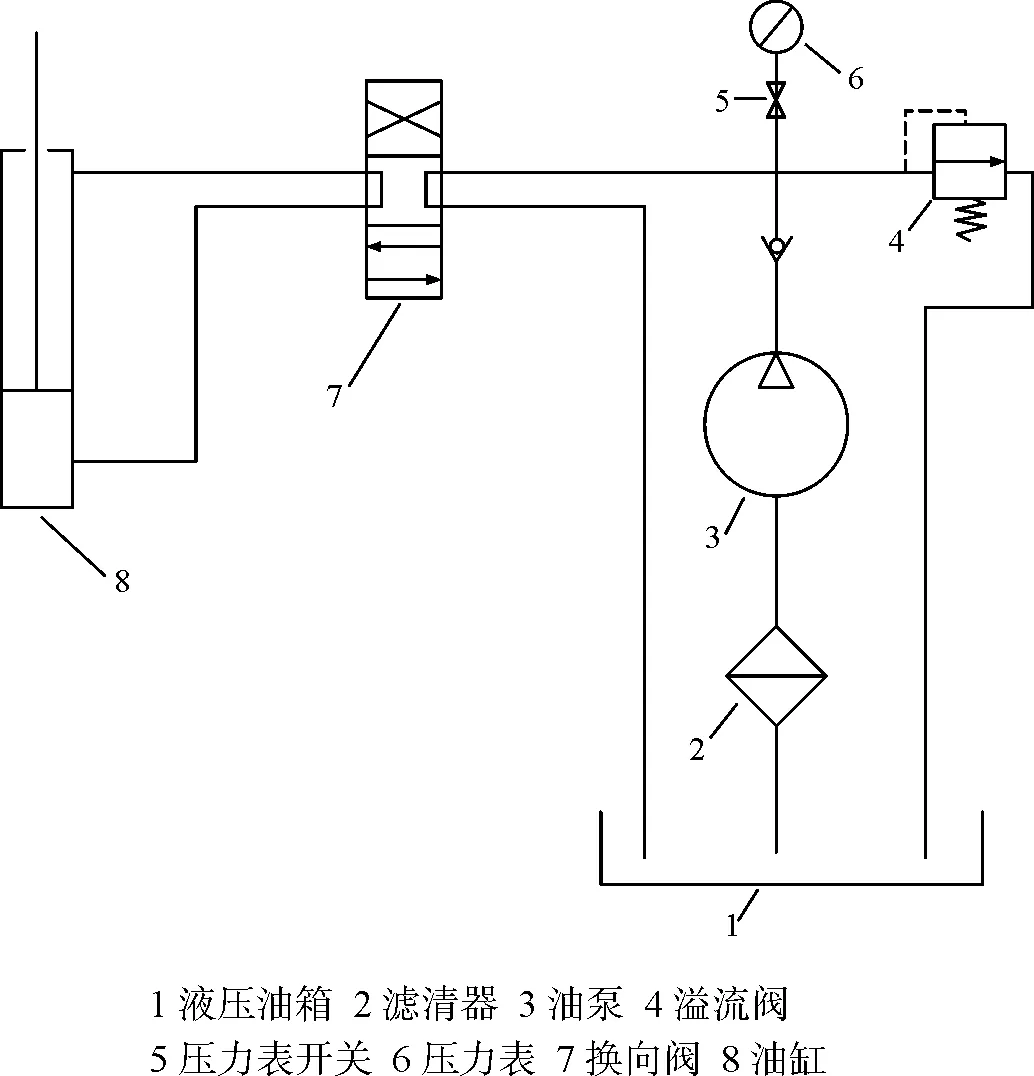

图1 液压系统

2.2.1 主顶泵站不上压力

(1)分析原因

①溢流阀故障:检查阀体、溢流管道是否发烫,如发烫,则确定为溢流阀故障导致系统不上压力。

②柱塞泵内泄:具体表现为泵体发烫,运转时噪音大,回油口发烫。

③主顶油缸内泄:具体表现为油管发烫、活塞杆运动速度不均匀。

④液压油箱内液压油不够,导致泵吸空; 油液太脏,导致滤清器堵塞,导致泵吸空。

⑤电机转速不够。

⑥压力表损坏。

(2)故障排除

①溢流阀故障排除:首先检查溢流阀压力是否调得太小,如压力调得太小,则将其调大。如果溢流阀不能调节压力,则将溢流阀卸开,检查阀芯是否卡死,可用清洁的煤油清洗阀体阀芯,待油晾干后重新装配再试。若清洗后还不能正常使用,则检查阀芯回位弹簧是否失效,若弹簧失效,则更换弹簧。若弹簧能正常工作,则检查阀芯阀体是否有划痕,若划痕较轻,可用研磨膏研磨修复。

②柱塞泵内泄故障排除:将柱塞泵拆卸开,认真检查缸体、柱塞、柱塞滑靴及配油盘磨损情况。若配油盘及滑靴端面有轻微划痕,可在玻璃平板上用研磨膏研磨,但要注意研磨手法,保证研磨面的平面度。缸体与柱塞配合面轻微划痕也可研磨修复。若出现拉缸、烧伤等现象必须更换受损元件。

③油缸故障排除:打开油缸,检查活塞油封是否破损,活塞支承环是否磨损,有无拉缸、缸体胀大等现象。现场只能更换油封及支承环,若出现拉缸、缸体胀大现象只能到专业修理厂修理。

④向油箱内加注足够的液压油保证泵不吸空。

⑤检查电压是否足够,若电压不够,则更换供电线路以保证电压;量测电机绕组是否足够,若电机不配套,则更换电机。

⑥更换压力表。

2.2.2 主顶压力大却顶不动

(1)分析原因

①管道摩擦阻力大于主顶力。

②液压油管太长,管道压力损失大。

③控制阀及油管堵塞。

(2)故障排除

①及时启用中继站,减小主顶压力。

②移动主顶泵站,减小泵站与油缸之间的管路长度以减小管路压力损失。

③清洗管路及阀体。

2.3 主要元件故障排除

液压系统主要是由动力元件(液压泵)、执行元件(液压油缸、液压马达)、控制元件(控制阀)等组成。其中故障常出现于液压泵和液压油缸。根据现场施工经验及液压理论,对此作一些简述。

2.3.1 泵的修复

(1)轴承:柱塞泵最重要的部件是轴承,如果轴承出现游隙,则不能保证液压泵内部三对摩擦副的正常间隙,同时也会破坏各摩擦副的静液压支承油膜厚度,降低柱塞泵的使用寿命。拆卸下来的轴承,没有专业检测仪器是无法检测出轴承的游隙,只能用目测,如果发现滚柱表面有划痕或变色,就必须更换。更换时,最好购买原厂、原规格的产品以保证轴承的精度和载荷容量。

(2)柱塞杆与缸体孔:现场可采用研磨的方式修复,但必须注意研磨厚度。缸体镶装铜套可采用缸体加温热装或铜套低温冷冻挤压,过盈装配。

(3)滑靴与斜盘:柱塞杆球头与滑靴球窝间隙超出公差1.5倍时,必须成组更换。斜盘磨损后出现内凹现象时,可采用平台研磨,研磨量不得大于0.18 mm。

(4)配流盘与缸体配流面:摩擦表面可在精度比较高的平台进行研磨。研磨时,对配流盘施加的压力应均匀,以8字形的推磨方法或以旋磨和直线相结合的方法进行研磨。研磨后的配流盘经煤油洗净抛光后,表面不应发灰发疵,应当呈白色[3]。当研磨量比较大时,研磨后应重新进行热处理,以确保表面的硬度。

2.3.2 油缸的主要故障

(1)密封件损坏:将油缸卸开更换受损密封件(O形圈、油封)。

(2)导向套及活塞支承环过度磨损引起密封件快速损坏:当导向套与活塞杆、活塞支承环与缸筒的动配合间隙超过一定限度时,不但会加速密封件的磨损,而且还可能引起液压缸失稳,造成活塞杆弯曲,因此必须对磨损的导向套及活塞支承进行修理或更换。

(3)缸筒裂纹:对于组焊式钢筒,裂纹均出现在焊接接缝处。如果是缸底径向裂纹,现场可以采用沿裂纹开坡口焊接,但坡口必须开到裂纹两端头,坡口深度大于或等于缸壁厚,否则裂纹将继续扩展。如果是轴向裂纹,则可采用在裂纹上覆盖一块钢板进行四周围焊,但焊接时必须缓慢、间断地进行,以防缸筒过热变形影响到缸筒内壁精度。

3 液压系统故障的预防

(1)严格按照设备额定压力工作,坚决避免超负荷运转带来的设备异常磨损。

(2)严格要求液压油的质量,定期进行油样分析以保证液压油的清洁。

(3)保证液压油箱开口处的清洁,定期更换滤芯以免液压油污染。

(4)正确清洗液压系统,以免给液压系统带来新的污染。

顶管工程液压设备工作环境比较恶劣,正确使用维护液压设备,使其故障率降低对工程进度及成本控制有至关重要的作用。

[1] 林世玉.论顶管法施工在市政工程中的应用[J].科技资讯,2010,(10):43

[2] 李艳峰.液压传达系统故障预防与排除[J].甘肃冶金,2011,(2):108-109

[3] 杨国平.工程机械液压系统的故障诊断排除及实例[M].湖南:湖南科学技术出版社,2002