500 kA铝电解槽用阳极母线提升框架的设计研究

2014-09-03杨志强

杨志强

(贵阳铝镁设计研究院有限公司 机械设备室, 贵州 贵阳 550081)

500 kA铝电解槽用阳极母线提升框架的设计研究

杨志强

(贵阳铝镁设计研究院有限公司 机械设备室, 贵州 贵阳 550081)

阳极母线提升框架是预焙阳极铝电解槽提升母线必不可少的专用设备。介绍了目前阳极母线提升框架的发展现状和存在的问题。重点论述了500 kA铝电解槽用阳极母线提升框架的大梁和夹具等关键部件,通过应用Solidworks Simulation有限元分析软件,对大梁分工况进行优化设计;并对夹具的夹紧阳极导杆的弹簧和贴紧阳极母线的弹簧的预紧力进行设计计算。

提升框架; 阳极母线; 铝电解槽

0 概述

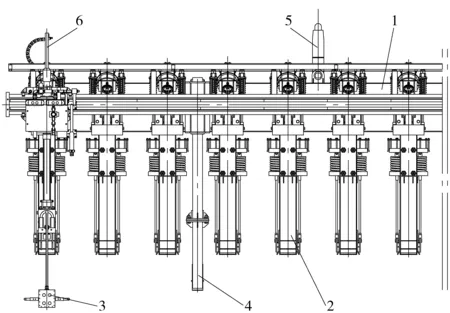

阳极母线提升框架是大型预焙阳极铝电解槽提升阳极母线必不可少的专用设备。预焙铝电解槽上部机构的提升机的两侧各悬挂安装有一根阳极母线,阳极炭块通过小盒卡具固定在阳极母线上,阴极炭块固定于电解槽底部。铝电解生产过程中,要求阳极炭块的下表面与阴极炭块的上表面的间距始终保持不变。由于,阳极炭块在生产过程中不断的消耗,所以,要求提升机带动阳极母线和阳极炭块以一定的速度匀速下降。当阳极母线连同阳极炭块下降到下限时(一般行程为400 mm),必须将阳极母线重新提升到上限位置,而阳极炭块保持现有高度不变,阳极母线提升框架就是基于此目的而开发出来的。其主要由大梁、夹具、滑动架、起吊架、气动控制系统、以及地面支承架等零部件组成,见图1。

国外对阳极母线提升框架的研究比较早,主要制造商有法国的ECL公司、德国的NOELL公司等。其中,ECL公司的产品占有绝大部分市场。

自20世纪80年代初,我国引进第一套预焙阳极铝电解槽技术及装备以来,经过不断创新和发展,成功研制开发出具有自主知识产权的160 kA、200 kA、320 kA、420 kA等型号的电解槽及配套装备[1]。随着电解槽的大型化发展,其跨度不断增加、阳极炭块组数和重量也不断增加,对阳极母线提升框架的提升能力和结构都提出了更高的要求。2000年以后,为避免阳极母线提升框架过长,曾用过分段式提升母线方案,但这种方案要求母线两次提升,大大延长了工人操作和电解多功能天车占用的时间。

现有阳极母线提升框架使用过程中存在以下问题:(1)框架使用过程中,要求气源压力不得低于0.6 MPa,实际使用中,厂家大多采用车间内供气系统供气,当车间内多个工序同时用气时,就可能发生气压不够的现象,使得滑动架上的气动套筒扳手不能拧紧或松开小盒卡具上的销轴。(2)提升阳极母线时,要求阳极导杆紧贴阳极母线,期间,若采用气缸压紧方式,当过程中发生突然断气现象时,会造成阳极导杆脱离阳极母线,致使阳极炭块上电流中断,引发事故。(3)操作滑动架左右滑动时,要求供气管路随之移动,现有供气管路是采用悬挂式移动方式,长期使用过程中,气路管道多次弯折,易出现裂纹漏气现象。

1.大梁 2.夹具 3.滑动架 4.支腿 5.起吊架 6.气动控制系统图1 500 kA阳极母线提升框架结构图

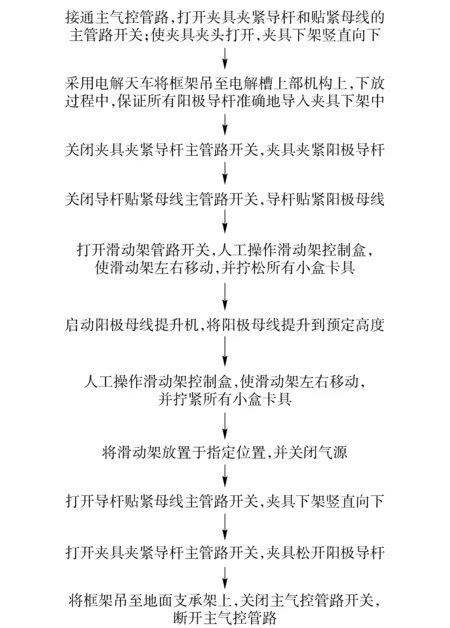

1 提升阳极母线操作流程

提升阳极母线的主要工序有:(1)夹具夹持阳极炭块导杆,保持阳极炭块高度不变;(2)使阳极炭块导杆贴紧阳极母线;(3)启动提升机,提升阳极母线达到预定位置;(4)操纵滑动架的气动套筒扳手,拧紧或松开母线上的小盒卡具的销轴。其具体操作流程图见图2。

图2 提升阳极母线操作流程图

2 关键部件的结构设计

500 kA铝电解槽,其具有跨度大(长约18 m)、阳极炭块数量多(48个)、单块阳极炭块重量重(约1900 kg)等特点,而且,提升阳极母线时要求整体提升。为避免现有阳极母线提升框架的不足,要求本次设计的框架满足:(1)通气时,打开夹具夹头,便于阳极炭块导杆导入或导出;断气时,夹紧阳极炭块导杆,并保持阳极炭块高度不变。(2)通气时,夹具下架竖直向下,便于阳极炭块导杆导入夹具下架内;断气时,夹具下架连同阳极炭块导杆向内侧倾斜,保证导杆紧贴阳极母线。(3)为适应框架大跨度、大重量的要求,大梁采用箱型结构。

2.1 大梁

框架的大梁作为承重粱,须具有一定的刚度。框架在吊运或支承阳极炭块时,要求大梁的挠度越小越好。较小的挠度,吊运下放过程中,便于伸缩支腿能准确对位;支承阳极炭块时,保证阳极炭块高度不发生变化。

现有大梁结构是两侧采用实腹板梁结构,通过槽钢、角钢等型钢把两侧实腹板焊接为一体[1],这种方案大梁自身重量较重,且加工成本较高。本方案,大梁设计成箱型结构,两侧、上下表面均采用钢板拼焊而成,且内部设置有连接板,其具有整体刚性较好,制作成本较低等优点。大梁采用4个支承点支承,每个支承点设置有两根支承支腿,中间四根为固定长度支腿;两端四根为可伸缩支腿。大梁上部设置有两个起吊架,便于电解多功能天车吊运框架。

现以Simulation对大梁进行有限元分析。

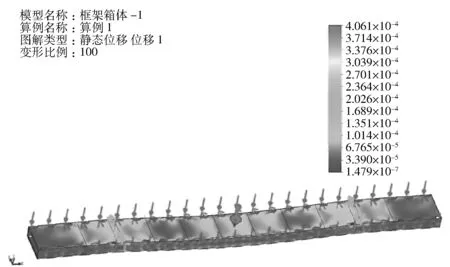

(1)吊运过程

天车吊运框架过程中,大梁主要承受夹具和滑动架的自重。Simulation有限元分析过程中,将其承受的载荷采用远程载荷方式加载于大梁两侧面上;将大梁与起吊架铰接轴处设置为固定铰链夹具;分析方法选用静态分析;解算器设为FFEPlus。其分析结果见图3~图5。

图3 大于50 MPa ISO裁剪应力云图

图4 大于2 mm ISO裁剪位移云图

图5 应变云图

从图3可知,吊运过程中,大梁整体应力小于50 MPa,小于材料屈服应力235 MPa。从图4可知,中部挠度较大,约为2.8 mm,满足挠度要求。

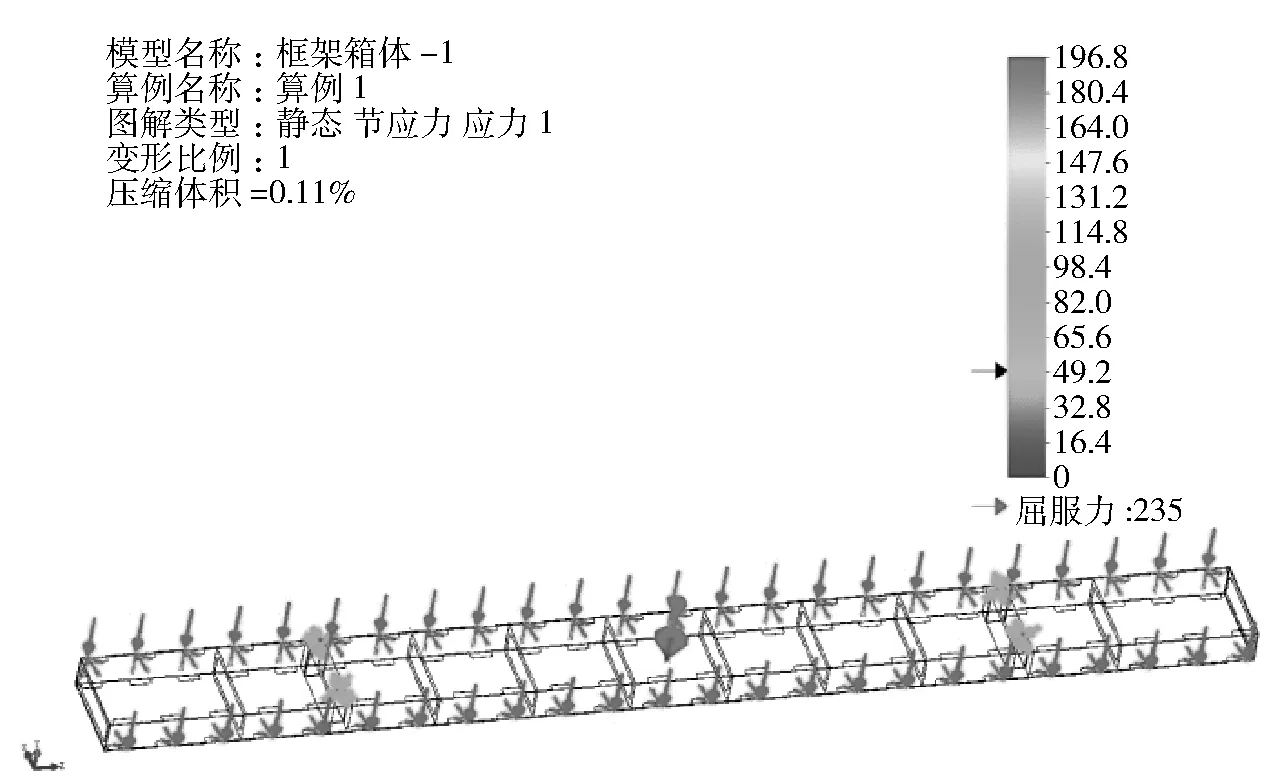

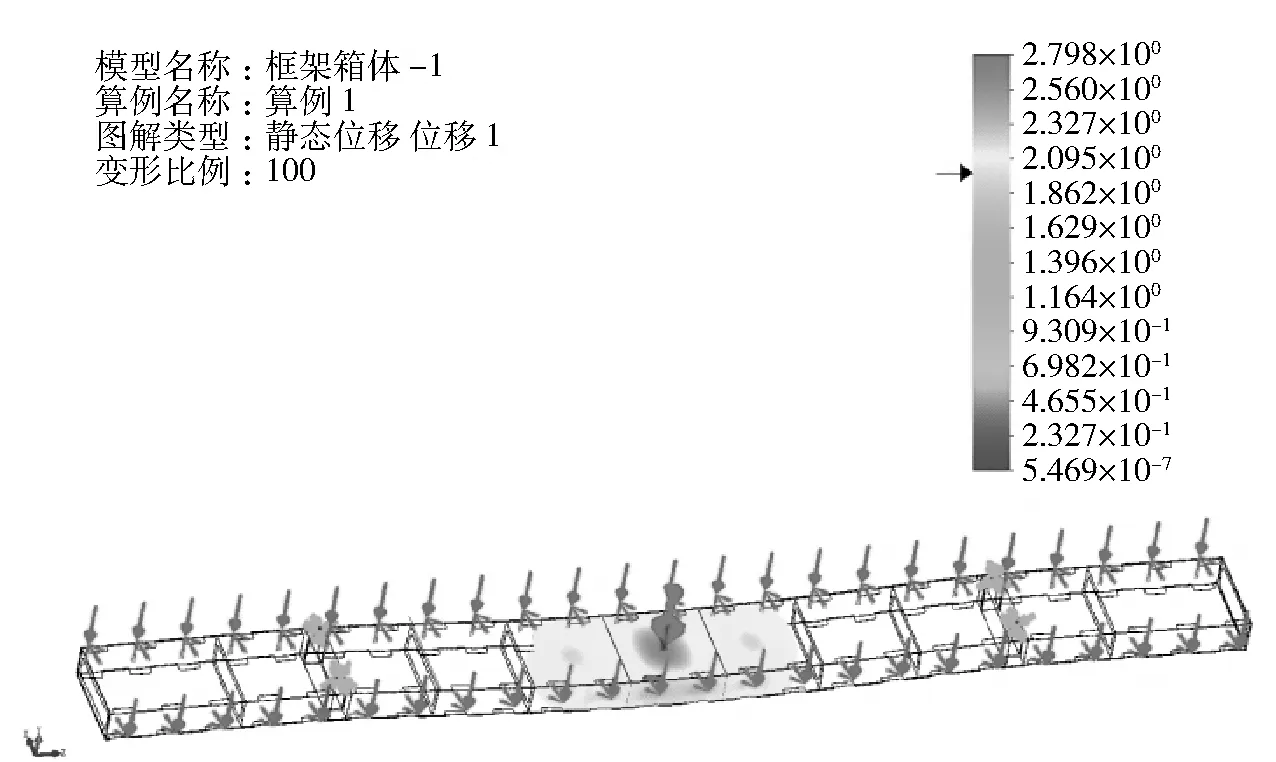

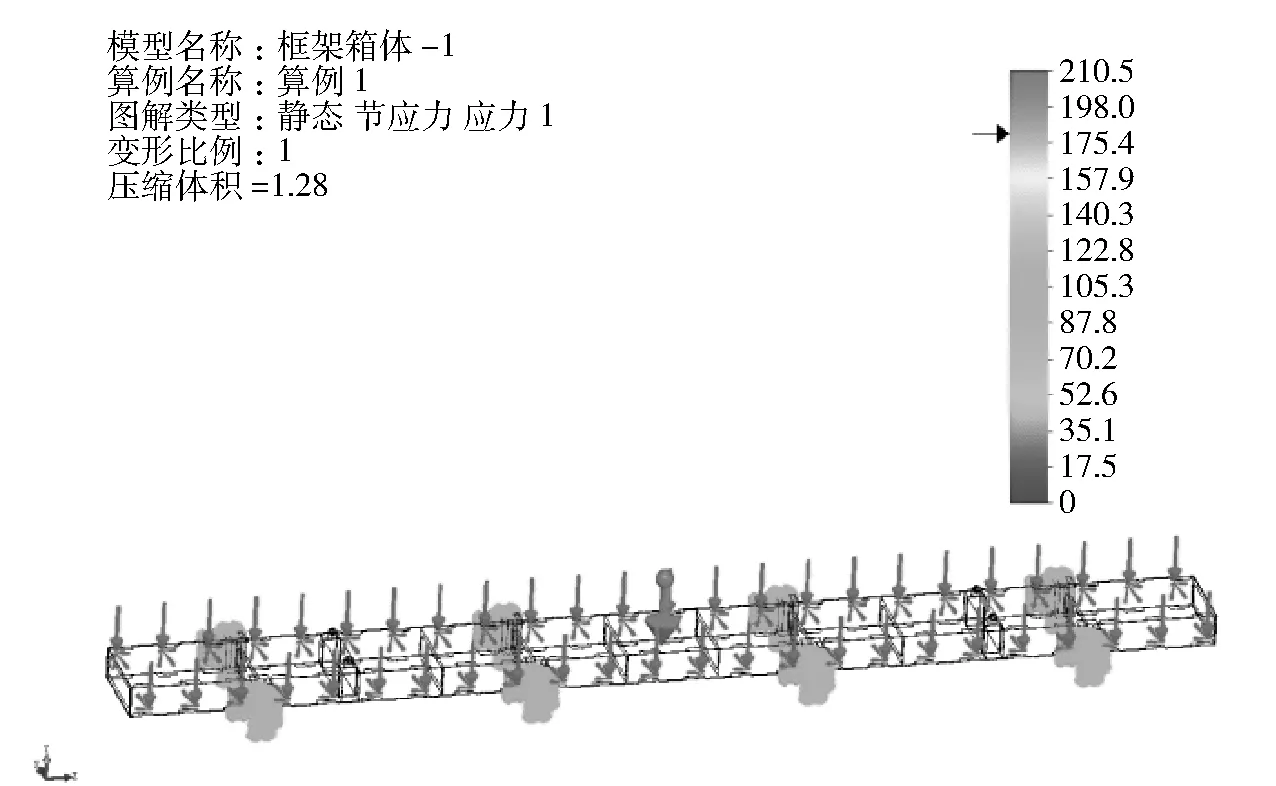

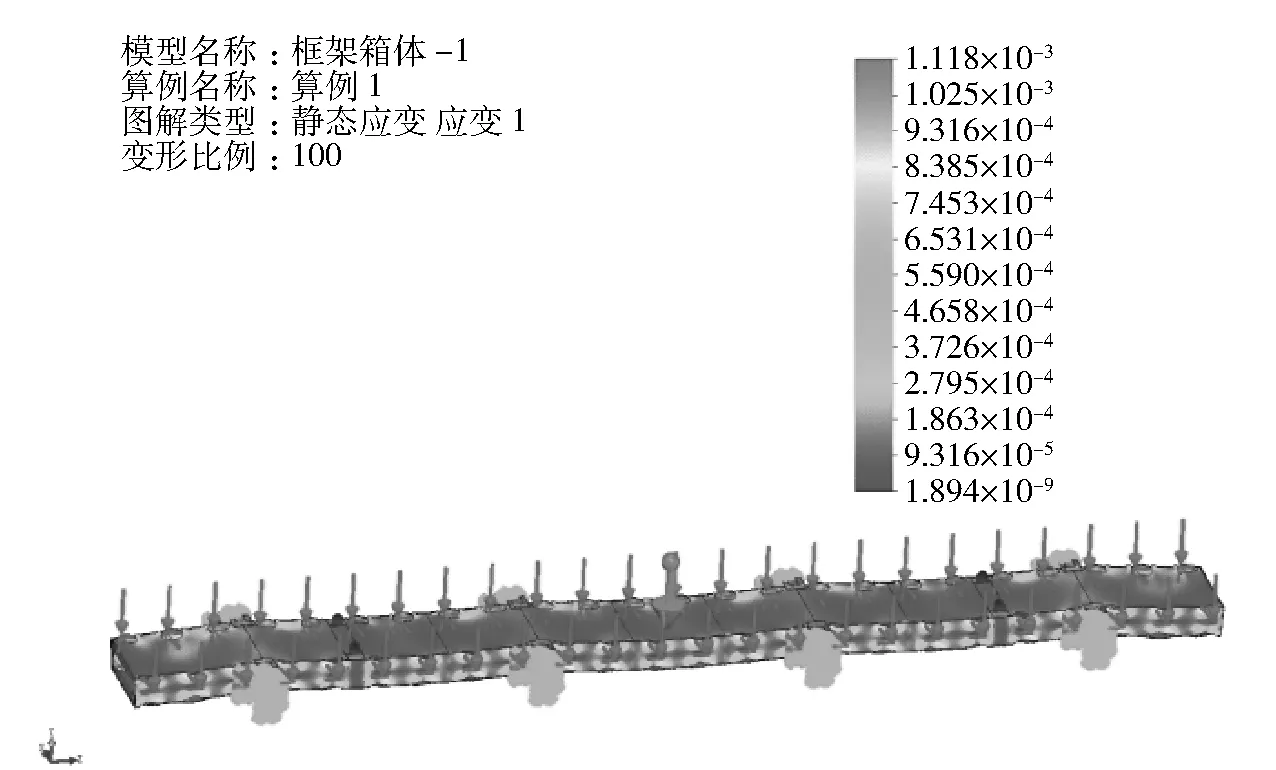

(2)提升母线过程

提升母线过程中,大梁主要承受夹具和滑动架的自重,以及阳极炭块的重量。Simulation有限元分析过程中,将其承受的载荷采用远程载荷方式加载于大梁两侧面上;将大梁与8个支承支腿连接处设置为固定夹具;分析方法选用静态分析;解算器设为FFEPlus。其分析结果见图6~图8。

图6 大于150 MPa ISO裁剪应力云图

图7 大于2 mm ISO裁剪应力云图

图8 应变云图

从图6可知,提升母线过程中,大梁整体应力小于150 MPa,小于材料屈服应力235 MPa。从图7可知,两端挠度较大,约为3.3 mm,满足挠度要求。

2.2 夹具

夹具的设计是框架设计的关键,其主要由上架和下架组成,上架与大梁采用螺栓固定连接,并设有绝缘措施,防止电解槽的电流通过夹具传导到大梁上;下架与上架采用铰链连接,并设置有两个平衡弹簧。下架设计成方筒状,便于导杆导入。下架设置有夹头、两组压缩弹簧和活塞气缸,其机构可以夹紧或松开阳极导杆。上架设有带压缩弹簧的活塞气缸,其活塞杆头部与下架上部铰链连接,可以推动下架带动阳极导杆贴紧阳极母线。

夹具设计的关键是确定:(1)夹具夹紧阳极导杆的夹紧弹簧预紧力,(2)阳极导杆贴紧阳极母线的贴紧弹簧预紧力。

2.2.1 夹紧弹簧预紧力的确定

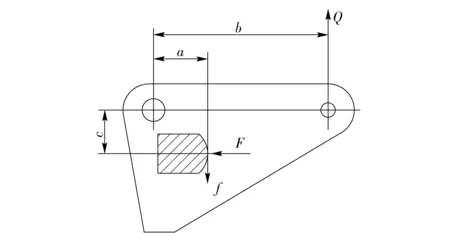

单个夹具夹头的夹持力由两个预紧弹簧提供,每个弹簧的预紧力为Q,单个阳极炭块的重量为G=19000 N。由受力分析图9可知,夹头与阳极导杆的摩擦力克服了阳极炭块的自重,因而夹具能将阳极炭块夹持住。考虑载荷不均匀因素,一般阳极炭块自重取一个安全系数k=1.1;阳极导杆与夹头的摩擦系数,一般取μ=0.3。图9中:a=62 mm,b=180 mm,c=50 mm。由图9可知:

a×f+c×F=b×2Q

(1)

式中a—夹头转轴到夹点的水平距离,mm;b—夹头转轴到夹点的垂直距离,mm;c—夹头转轴到弹簧预紧力作用线的水平距离,mm;f—阳极导杆与夹点的摩擦力,N;F—阳极导杆对夹点的正压力,N。

又

f=k×G=1.1×19000=20900 N

(2)

F=f/μ=20900/0.3=69666.7 N

(3)

由(1)、(2)和(3)式得:

Q=(a×f+c×F)/2b=

(62×20900+50×69666.7)/(2×180)=

13275.4 N

(4)

图9 夹具夹头受力图

从公式(4)可知:设计夹紧弹簧时,要求每个弹簧预紧力不小于13275.4 N。

2.2.2 贴紧弹簧预紧力的确定

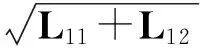

提升阳极母线时,要求阳极导杆对阳极母线的贴紧力F大于或等于4500 N。单个夹具的阳极导杆贴紧阳极母线的贴紧力由安装在夹具上架的贴紧弹簧的预紧力施加,贴紧弹簧的预紧力为Q。夹具下架与上架之间设有两个平衡弹簧,单个平衡弹簧的预紧力为Q1=1160 N。夹具下架自重为G1=1040 N,单个阳极炭块残极自重G2=9640 N。阳极母线处于最低位置时L2=2198 mm。图10中,L11=417 mm,L12=447 mm,L3=350 mm,L4=262 mm,L5=205 mm。由图10可知:

(5)

式中 L1—上架与下架的铰接点到贴紧弹簧预紧力作用线的距离,mm;

L11—上架与下架的铰接点到气缸活塞杆头部与下架上部的铰接点的水平距离,mm;

L12—上架与下架的铰接点到气缸活塞杆头部与下架上部的铰接点的垂直距离,mm。

L1×Q-L2×F-L3×Q1+L4×G1+L5×G2=0

(6)

图10 夹具下架受力图

式中L2—上架与下架的铰接点到阳极导杆与阳极母线贴紧点的垂直距离,mm;

L3—上架与下架的铰接点到平衡弹簧预紧力作用线的水平距离,mm;

L4—上架与下架的铰接点到下架自重作用线的水平距离,mm;

L5—上架与下架的铰接点到炭块自重作用线的水平距离,mm。

由(5)和(6)式得:

Q=(L2×F-L3×Q1+L4×G1+L5×G2)/L1=

(2198×4500+350×1160-262×1040-205×

9640)/611.3=13166 N

(7)

从公式(7)可知:设计贴紧弹簧时,要求贴紧弹簧预紧力不小于13166 N。

3 结语

随着电解槽单槽产能的扩大,其配套的设备的结构尺寸也相应改变,此次研发的500 kA阳极母线提升框架作了如下改进:(1)大梁采用箱型结构,其具有整体刚度好,制作成本较低等优点。(2)阳极导杆贴紧阳极母线采用弹簧压紧,利用弹簧力使阳极导杆贴紧母线,避免了采用气缸压紧方式下,因突然断气而产生的事故。通过优化设计,使得本设备能够满足大槽型的电解铝生产需求。

[1] 刘兵,段晓明.铝电解槽用阳极母线提升框架的发展应用[J].有色金属设计,2002,(2):61-65.

Design and Research of Anode Busbar Jacking Frame for 500 kA Cell

YANG Zhi-qiang

(Mechanical Equipment Department, Guiyang Aluminum Magnesium Design&Research Institute Co., Ltd., Guiyang 550081, China)

Anode busbar jacking frame is an indispensable special equipment used for prebake anode aluminum reduction cell lifting anode busbar. The paper introduces existing condition, the problems of the existing anode busbar jacking frame, the beam and fixtures of anode busbar jacking frame used for 500 kA cell. The Solidworks Simulation software is used to optimize the design of beam division of working condition. And the spring preload of jacking spring and pressing spring of the fixtures is designed and calculated.

jacking frame; anode busbar; aluminum reduction cell

2013-02-25

杨志强(1985-),男,贵州贵阳人,助理工程师,硕士研究生,主要从事有色冶金机械的科研设计工作。

TF821

A

1003-8884(2014)01-0016-04