大型机械搅拌槽槽体的结构设计

2014-09-03蔡燕妮

蔡燕妮

(中国恩菲工程技术有限公司 冶金事业二部,北京 100038)

大型机械搅拌槽槽体的结构设计

蔡燕妮

(中国恩菲工程技术有限公司 冶金事业二部,北京 100038)

以Φ14 m×20 m大型机械搅拌槽为例,结合设计实践,介绍了大型搅拌槽槽体的结构和计算方法,分析了其设计要点,提供了一些必要的经验数据和焊接结构型式。

搅拌槽; 结构设计; 焊接

随着工业加工能力的不断提高,大型机械搅拌槽在冶金、化工等行业的应用日益广泛。大型搅拌槽由于搅拌器的叶轮直径大、扭矩和弯矩大,并且受介质性质、搅拌桨型、施工质量和搅拌效果的影响,其结构设计尤为重要。在设计过程中,应力求合理化和规范化,并满足可靠性、合理性及经济性的要求。下面就以中国恩菲工程技术有限公司承担的某项目中Φ14 m×20 m机械搅拌槽为例,结合设计实践,介绍该种类型大型搅拌槽的结构设计。

1 Φ14 m×20 m机械搅拌槽的工艺参数

几何容积 3000 m3

工作温度 80~90 ℃

工作压力 常压

介质密度 1500~1600 kg/m3

2 槽壁设计

2.1 壁厚及材料

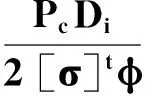

机械搅拌槽的槽壁承受内装物料的静压力,表现为自上而下逐渐增大,它的理论最大值在槽壁最底部,但由于槽底部的约束,应力的最大值位置可随槽体直径和槽壁厚度的增加而略微上移,为了制造时节省材料及备料方便,采用从上到下逐段增加钢板厚度的方法。每段钢板的计算厚度可以按照公式(1)[1]来进行计算

(1)

式中 Pc—计算压力,MPa; Di—筒体内直径,mm; [σ]t—设计温度下筒体材料的许用应力,mm;

φ—焊接接头系数;

δ—筒体的计算厚度,mm。

以最下边一圈的钢板为例,其计算厚度为:

其中,许用应力按钢材Q345R取为189MPa,焊缝系数取0.7,由该公式可以得出最底圈钢板的计算厚度,钢板的腐蚀裕量根据工艺操作要求及所处环境条件取为2mm,再考虑钢板的负偏差,得出钢板厚度为19mm,按照此种计算方法,再以工程经验数据加以限制,取钢板的厚度δ为22mm。

经过计算,并结合钢板的标准宽度,槽壁以2.5m间距分为8段,从下往上壁厚递减,下面4段选用Q345R,上面四段选用Q235-B,考虑到大型搅拌槽都是现场进行安装,这样选材可以减少壁厚,节省材料,便于卷板、焊接操作。

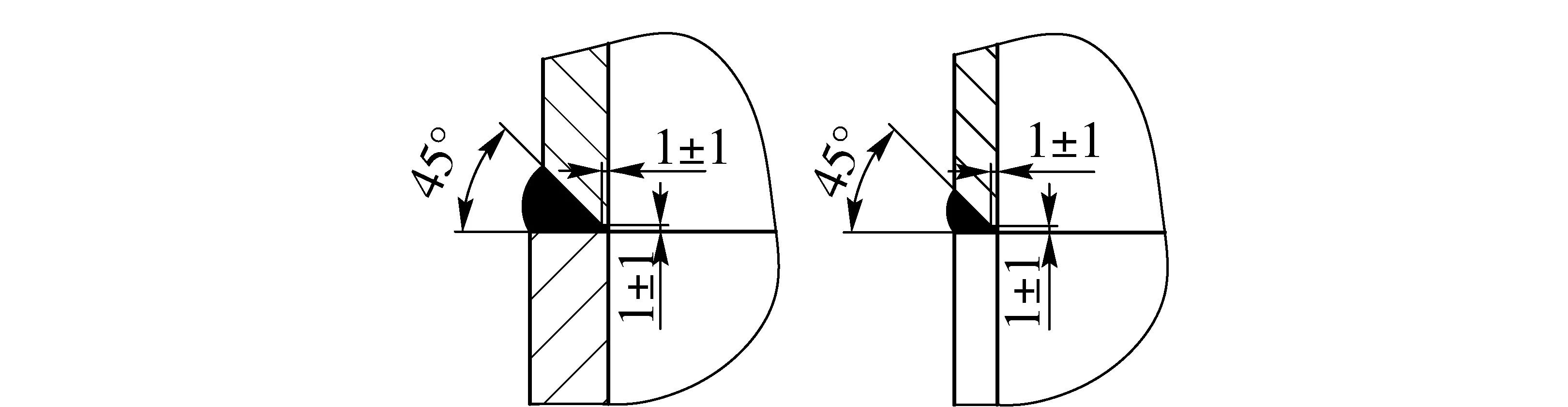

2.2 结构

槽壁各不等厚钢板之间的环焊缝采用内层壁面对齐的形式,相对之薄板开单边V形坡口进行焊接,等厚段钢板之间的环焊缝采用单面焊形式(见图1),各段板之间的纵焊缝全部采用对接全焊透形式,且各段纵焊缝应相互错开。安装时以槽底为基准平面,先安装槽盖和最上段槽壁筒节,然后从上而下,逐圈槽壁筒节组装焊接与顶起,交替进行,依次直到底圈筒节安装完毕。

图1 槽壁筒节间的对接焊缝型式

3 槽底设计

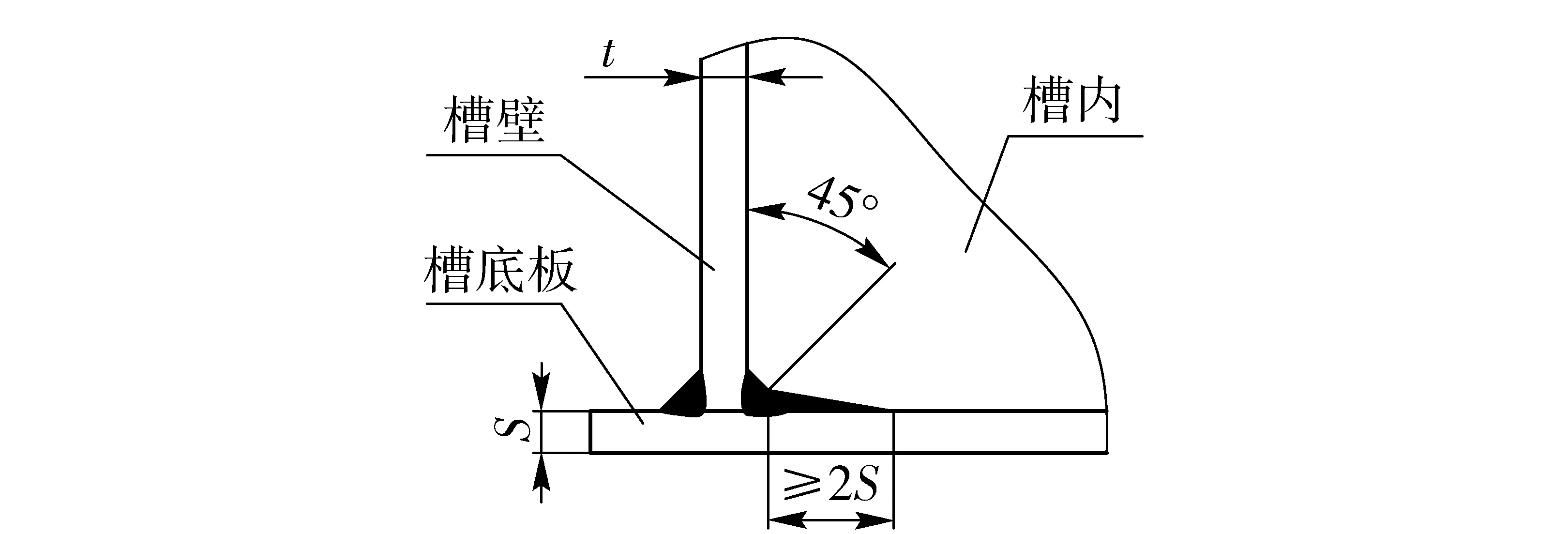

槽底板受力情况较为复杂,会受到内部矿浆的压力、基础的支撑力以及槽壁附近的边缘力等因素的影响,因此槽壁与槽底板之间的角焊缝控制非常重要,焊缝尺寸过小会导致接头强度不够,如果尺寸过大会造成焊缝接头处的应力加大,此外,焊缝处所受的应力是变化的,因此在焊接过程中应尽量减少缺陷和提高焊缝金属的韧性[2]。槽壁与槽底板之间采用双面连续角焊T型接头,由于壁板与罐底的连接是T型角焊缝,且两侧不对称,温度分布也不均匀,熔化金属沿板两侧,收缩量不一致,易引起角变形,外侧角焊缝的尺寸按槽壁与槽底板两者中的较薄者,并与表1[3]中所列的数值比较,取其较大的数值作为焊缝直边尺寸:

表1 角焊缝的直边尺寸

查表1可知,外侧采用的焊脚尺寸等于底板的厚度。由于内侧应力较大,应适当增大焊脚尺寸,除了采用焊高等于边缘板厚度的连续角焊缝之外,还需堆焊成断面呈三角形形状,以减少应力集中。其中焊脚延长的长度应不小于2倍槽底板厚度。槽底和槽壁连接处的焊接形式见图2。

图2 槽底与槽壁之间的连接型式

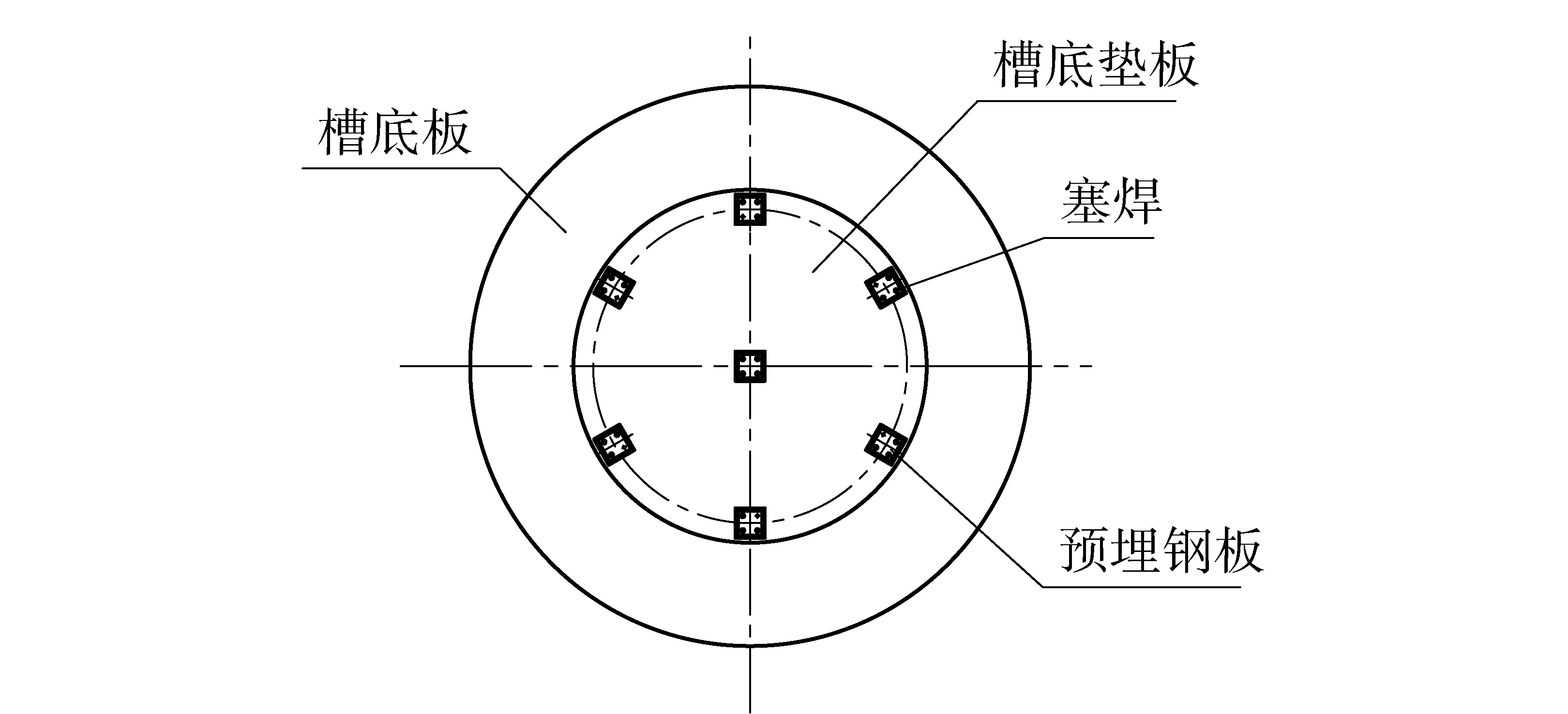

搅拌槽工作时,由于物料特性的原因,物料与搅拌轴、叶片之间的作用力很大,再加上搅拌槽进、出物料产生的液位波动等因素,搅拌轴会产生晃动和振动,甚至在槽顶部连接搅拌装置的机架位置,能感觉到明显的颤动或振动。经过分析,为了使搅拌轴具有足够的强度,采用与土建基础连接的底轴承与搅拌轴相联,以及增强槽底板整体刚性的方式,见图3。

图3 槽底垫板安装结构示意图

对于大型的机械搅拌槽,地震作用的破坏性,往往首先表现为槽壁下部出现失稳变形,当局部变形超过一定量时,就会引起焊缝开裂,从而导致矿浆泄漏,因此有必要对槽壁进行抗震验算。

底周边单位长度上的提离力按以下公式进行计算:

(2)

式中Ft—罐底周边单位长度上的提离力,N/mm;Kz—综合影响系数,取Kz=0.4;α1—相应于储罐与储液耦合振动基本周期的水平地震影响系数,取α1=0.45;

me—储液的等效质量,me=3928969.2 kg;

g—重力加速度,取g=9.81m/s;

Hw—罐内储液的高度,Hw=19000 mm;

Dis—底层罐壁的平均直径,Dis=14000 mm。

槽底周边单位长度上的提升反抗力

Fr=0.25×10-9ρsHwDis=106.4 MPa

(3)

式中ρs—储液的密度,ρs=1600 kg/m3。

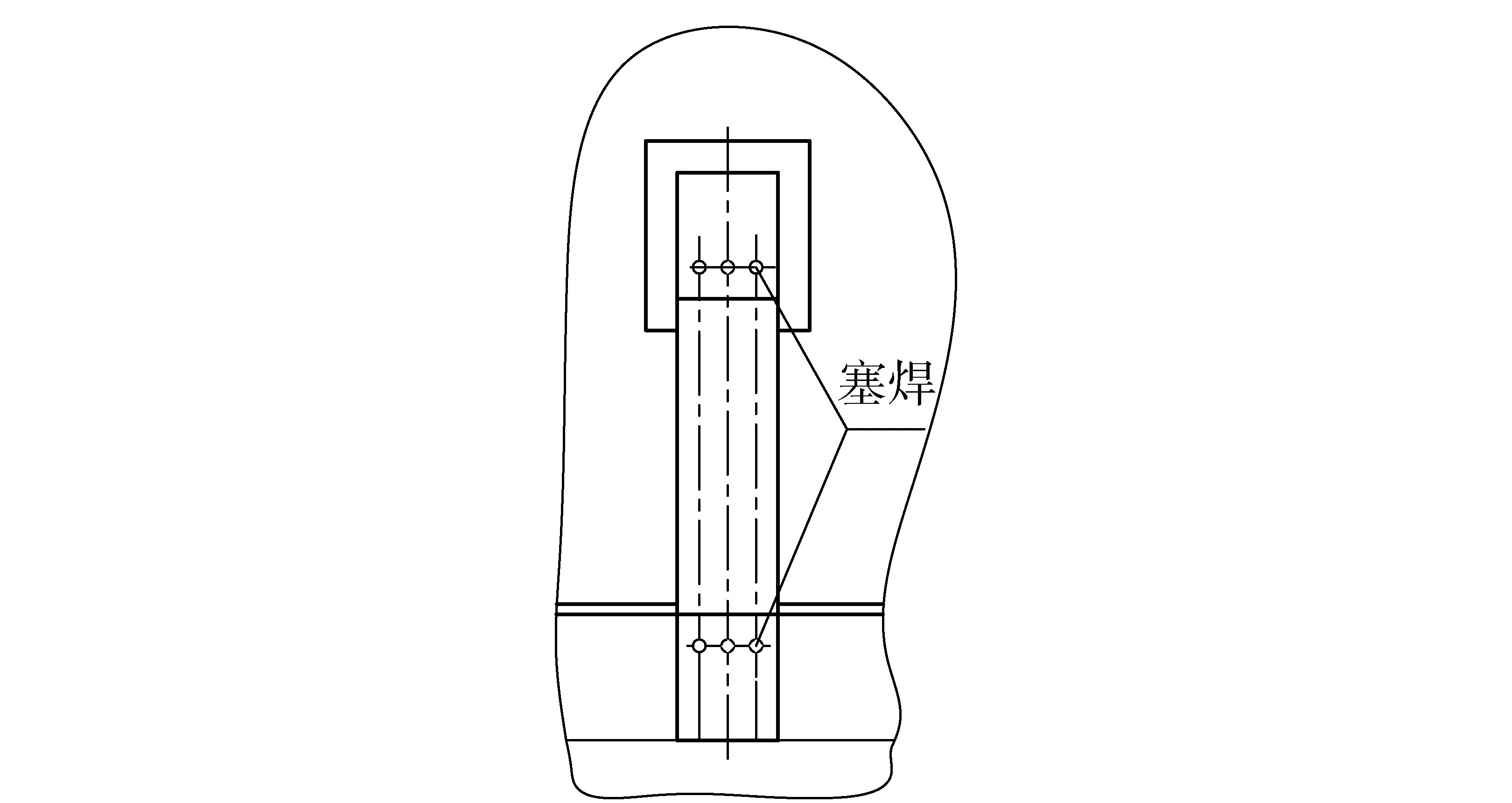

由于Ft>2Fr,搅拌槽底部需与槽基础进行固定,现采取以下方式,见图4。

图4 槽体与混凝土基础的连接方式

对于搭接接头,用公式(4)进行验算:

(4)

式中τ′p—角焊缝的许用剪切应力,取τ′p=98 MPa;

P—焊缝受力,N;

α—角焊缝的计算厚度,α=14 mm;

∑l—焊缝的总长度,∑l=560 mm;

τ—角焊缝的剪切应力,MPa。

槽底与槽壁间的结构除满足工艺的要求和连接强度外,还必须便于清理。由于该搅拌槽内的矿浆密度较大,搅拌桨在搅拌过程中,槽底与槽壁的交接处矿浆流速很低,易造成矿浆颗粒的沉积。如果采用增大搅拌轴功率的方法来清除死区,功率消耗增大,经济性上考虑不合理。因此,在搅拌槽底板和槽壁连接处增加斜面挡圈,来消除颗粒沉积的死角,见图5,另外,为了使矿浆能够完全排出和便于清理,挡圈在设计过程中要避开出料口和清理孔的位置。

图5 槽底挡圈结构示意图

4 槽顶设计

大型机械搅拌槽一般采用固定式平面槽顶,槽壁顶部有一圈包边角钢,与槽顶盖相连接,用来增强槽壁上口的刚性。由于槽盖的跨度较大,顶部采用型钢加强的形式,中间支撑搅拌装置处采用HN800×300H型钢,其余位置布以其它型钢,且均为井字形布置,以满足槽顶盖的刚度要求。

5 结语

在Φ14 m×20 m大型搅拌槽的设计过程中,以可靠性、经济型原则合理的控制了槽体壁厚;采用与土建基础连接的底轴承与搅拌轴相联,保证了搅拌轴的强度;采用预埋垫板使槽体和土建基础连接为一体,使机械搅拌槽的搅拌装置能够平稳运行;在槽底设置斜面挡圈可有效减少矿浆颗粒的沉积死区。在工程使用中,大型机械搅拌槽除了槽底、槽壁、槽顶需要精心设计外,根据不同工艺条件的需要,还有人孔、扶梯、走道、桥架、液位计、补强圈等必要附件,均可按照化工容器最常用的零部件设计或选用。另外,对于大型的搅拌槽,必须在现场进行焊接施工,所以施工条件、施工水平及质量验收在搅拌槽运行的安全性、可靠性方面也起着及其重要的作用。

[1] NB/T47003.1—2009,钢制焊接常压容器[S].

[2] 潘家华.圆柱形金属油罐设计[M].北京:石油工业出版社,1984.

[3] GB50341—2003,立式圆筒形钢制焊接油罐设计规范[S].

[4] 成大先.机械设计手册(第1卷)[M].北京:化学工业出版社,2007.

Structure Design of Large Mechanical Stirred Tank Shell

CAI Yan-ni

(Metallurgy Department, China ENFI Engineering Corporation, Beijing 100038, China)

For example of Ф14 m×20 m large mechanical stirred tank, combined design practice, the paper introduces its structure and calculation method, analyses design elements, and provides necessary empirical data and welded structure types.

stirred tank; structure design; welding

2013-09-16

蔡燕妮(1981-),女,湖北襄阳人,工程师,研究生,主要从事湿法冶炼设备设计工作。

TQ051.7

B

1003-8884(2014)01-0026-03