选矿厂高压辊磨机破碎系统的自动控制研究

2014-09-03张勇,尚旭

张 勇,尚 旭

(中国恩菲工程技术有限公司 矿山事业部, 北京 100038)

选矿厂高压辊磨机破碎系统的自动控制研究

张 勇,尚 旭

(中国恩菲工程技术有限公司 矿山事业部, 北京 100038)

本文介绍了高压辊磨机的主要结构和工作原理,分析了其与工艺参数相关的调节参数与调节方法,并根据高压辊磨机典型的破碎系统配置,研究了高压辊磨机本体及破碎系统的自动控制方案,并提出了有关建议。

高压辊磨机; 选矿; 自动控制

高压辊磨机是一种根据层压粉碎理论研制的节能粉碎设备,自20世纪80年代在前西德海得堡水泥厂首次工业应用于粉碎加工,其以单机占地积小、处理能力大、设备运行作业率高、节能效果好、操作维修方便等优点,在破碎磨蚀较低的水泥行业迅速推广应用。在金属矿山行业,由于碎磨物料对设备的磨蚀性较水泥行业严重,工况条件也更为恶劣,其应用推广较水泥行业缓慢。随着近年材料领域的进步,高压辊磨机辊面磨损的问题逐渐得到解决,高压辊磨机在金属矿山领域的应用不断扩大,特别是近10年来,随着国外设备在国内铁矿山的成功应用及国产设备趋于成熟[1],高压辊磨机作为高效节能设备在国内矿山的应用有快速扩大的趋势。

在金属矿山选矿领域,因高压辊磨机的产品粒度能达到较细(小于3 mm),通常替代常规三段一闭路破碎工艺中的细碎设备或用作常规三段破碎后的第四段超细碎设备,国外也有将高压辊用于半自磨流程中作为顽石破碎的应用。

1 高压辊磨机的主要结构与工作原理

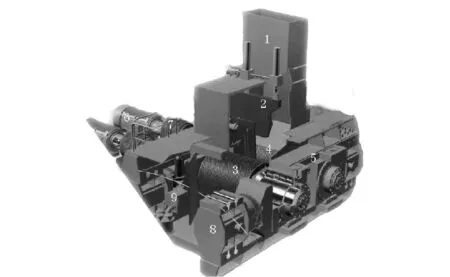

高压辊磨机主要由电动机、减速传动装置、挤压辊、机架、液压加压装置、润滑装置、喂料装置及电气控制部件组成。挤压辊由一个固定辊(定辊)和一个可在导轨上作水平运动的活动辊组成(动辊),辊面覆盖耐磨辊套。每个辊由一台电动机通过一个带有万向轴的减速机驱动。由液压站驱动的液压缸为施压部件,用来调节动辊的移动,并根据所给物料的性质提供合适的压力。高压辊磨机组成结构如图1所示,其甘油润滑站图中未示意出。

1.给料斗 2.给料调节阀 3.动辊 4.定辊 5.机架 6.电机 7.减速机 8.液压缸 9.液压站图1 高压辊磨机结构图

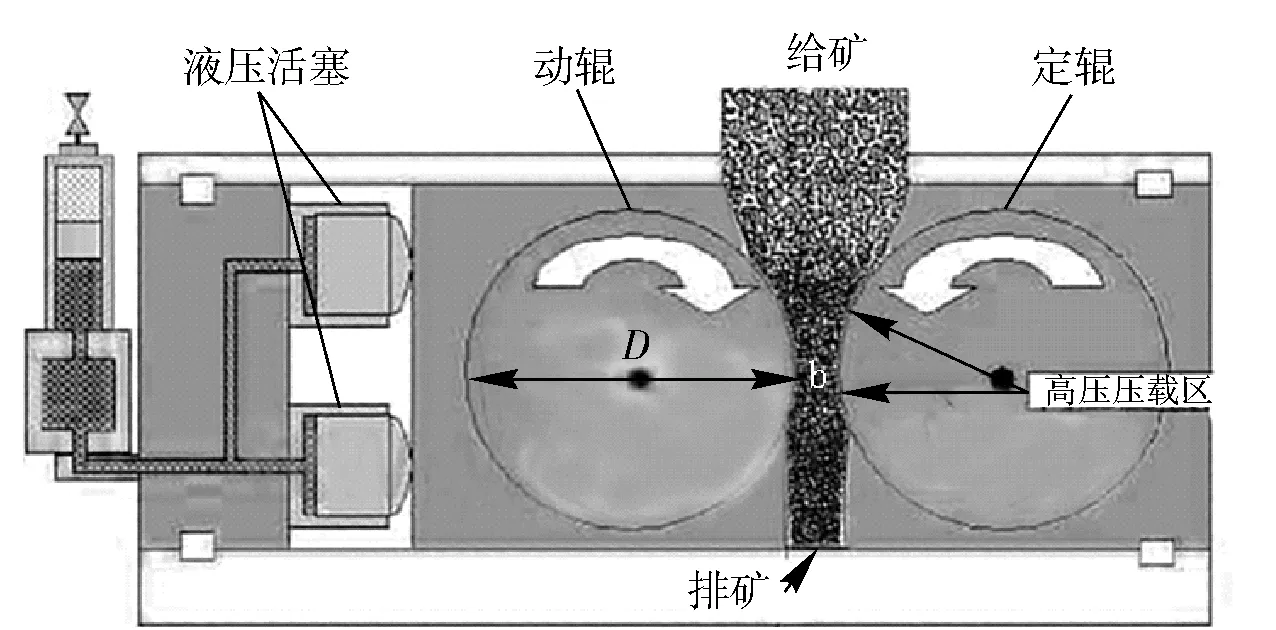

高压辊磨机的工作原理如图2所示:经过高压辊磨机配套的压载料斗压实的物料,以挤满给料方式给入高压辊磨机的动辊与定辊之间,其中动辊在液压活塞的推动下向定辊靠拢挤压物料,动辊与定辊相互平行、相向旋转,将物料啮合带入两辊间的高压挤压区,进行破碎。在物料通过两辊间最小宽度之前,物料受到的压力随辊面间距的减小而不断增大,在动辊强大的推力挤压下,两个辊子液压力能够达到50~300 MPa,物料颗粒相互挤压,逐渐密实,颗粒之间互相传递压力,当应力强度达到颗粒压碎强度时,颗粒即开始粉碎。物料在经过最小间隙b处时,压力最大,之后压力变小,物料排出高压辊磨机,完成破碎过程。由于在这个过程中除了料饼表面直接同辊面接触并受到辊面作用力外,料饼内部颗粒相互间也受到力的作用遭到粉碎,这种粉碎称作粒群粉碎或层压粉碎[2]。由于这种层压粉碎为粒群性破碎,且易沿晶界体界面发生破碎,其效率与效果高于球磨机的随机性与贯穿性破碎,所以高压辊磨机用于球磨机前替代部分粗磨的工作对选矿节能与提高部分选别指标有益。

图2 高压辊磨机原理图

2 高压辊磨机的主要调节参数与调节方法

高压辊磨机作为破碎设备,其主要工艺参数有2个:一是破碎效果,即产品的粒度粗细;二是处理能力,即设备的单位通过能力。

从高压辊磨机的结构和工作原理可以看出,高压辊磨机的动辊挤压力是其破碎效果好坏的重要参数,通常压力越大,其破碎效果越好。根据高压辊磨机相关研究的结论,高压辊磨机的粉碎效果也就是产品粒度取决于两辊间距最小处附近的压强峰值,在设计与实际生产中常用比压力f表示:

(1)

式中f—比压力,N/mm2;F—液压系作用于动辊上的总推力,N;D—辊径,mm;L—辊子的宽度,mm。

通过研究表明,随着动辊压力的提高,单位能耗会增加,粉碎物料产品的细度变细,但辊磨压力存在一临界值,当达到临界值时,继续增大压力,粉碎效果不再明显增加,压力的临界值与被粉碎物料的抗破碎强度特性有关。另外,辊压增加,处理能力有降低的趋势,且过高的压力会降低辊子的使用寿命[3]。因此,对于某一具体物料,比压力的大小一般通过辊压试验得出,它是一个在单位处理能力、单位能耗、产品粒度分布及磨损率之间寻找平衡点的最佳值。在具体生产中,高压辊磨机产品粒度的控制,直接取决于其比压力的大小,而比压力直接由动辊液压缸压强决定,其维系的压强越大,作用在动辊上的总推力就越大。

从高压辊磨机的工作原理上可以发现,高压辊磨机的处理能力与其辊子的尺寸、辊子的转速及动辊与定辊之间的宽度相关,高压辊磨机的处理能力通常用如下公式表示[4]:

Q=3600Kb·d·L·ν·ρ

(2)

式中Q—通过量,t/h;Kb—边界系数,一般取0.7~0.8,在小辊径大辊宽时,取0.85~0.95;

d—辊间距,m;

L—辊宽,m;

ν—辊表速度,m/s;

ρ—料饼在压实状态下的容积密度,t/m3。

从公式(2)中可以看出,对于一个具体的矿山,在设备与物料确定后,辊宽L是不变的,压饼容积密度ρ是相对稳定的,仅有辊间距d与辊速ν是可调整的参数。因此,高压辊磨机的处理量控制主要是对辊速与辊间距的控制。

高压辊磨机的辊速,取决于电机的转速,因此要实现对高压辊磨机的辊速控制通常要求电机变频,通过变频器对电机实现无极调速。另外,研究表明,辊速对产品粒度影响不大,但随辊速的提高,辊面和轴承磨损量会增加,并导致设备振动加剧,将严重影响设备的使用寿命[3]。因此高压辊磨机的辊速一般在一个比较合理范围内进行变频调整。

对于高压辊磨机辊间距的调整,相对于辊速的调整要复杂些。高压辊磨机在运行过程中,物料通过定辊与动辊之间时,在两辊间压力作用下被挤碎,在物料被压辊挤压的过程中,物料对压辊的反作用将会使高压辊磨机动辊产生回退力,向动辊上施压并维持定辊与动辊之间的间隙,辊隙稳定是由液压控制系统完成的。因此辊缝宽度取决于液压系统对动辊的作用力和被挤压物料颗粒床对动辊反作用力之间的动态平衡,而且与初始间距、预紧力、液- 气压力系统的刚度特性、颗粒床料层的压缩特性等参数有关,所以辊间距并不是一个可以直接控制的参数。

在上述影响辊间距的因素中,液压系统对动辊的作用力与被挤压物料颗粒床是主要因素,前者取决于系统压力,后者取决于给料量的多少。

当高压辊磨机动辊与定辊间隙上方的喂料量充足的情况下,由于辊间隙间的物料不可能被完全压缩,因此在一般情况下压力的大小会造成压缩程度上的不同,因而造成辊间隙的不同,造成通过能力的不同。虽然压力增加会增加容积密度,但一般辊隙减小造成通过量的影响超过容积密度增加产生的影响。所以,在其他条件不变的情况下,压力增加会造成辊间隙的减小与处理能力的下降。但由于压力的变化通常会造成产品粒度、磨损及单位能耗的变化[5],因此通常对处理量的调节不采用压力作为调节参数,而是把它作业调节辊压产品细度的参数。

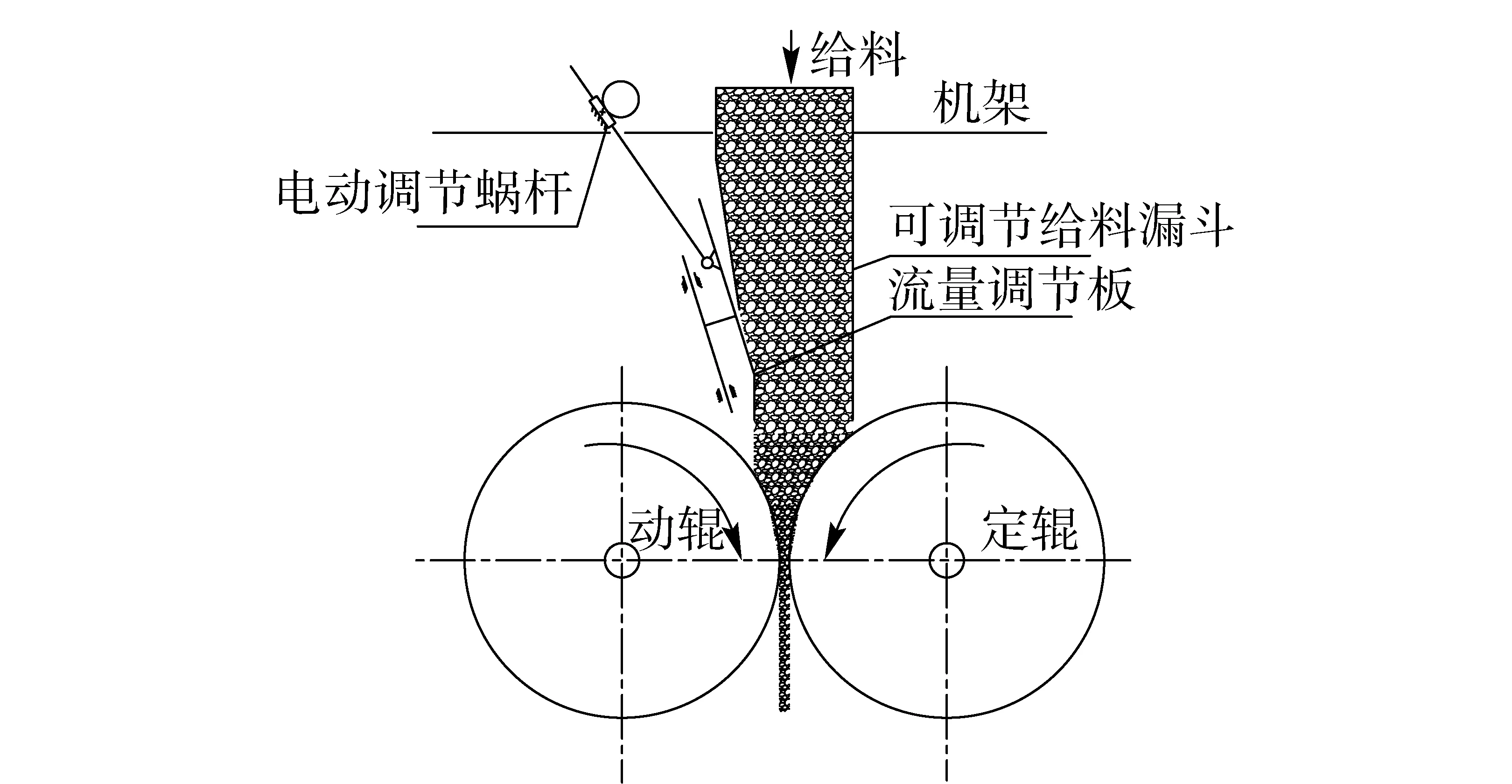

对给料物料的调节,通常是通过调节安装在高压辊磨机内的给料漏斗下料口的开度大小来实现的。图3为1种可调节给料漏斗的示意图,它主要有3部分组成,一为漏斗主体,即不可动部分,二为流量调节板,它位于漏斗的最下部漏斗一侧,为漏斗的一部分,它能按一定斜度上下移动。三是调节机构与装置,主要由电机驱动的蜗杆机构组成。

图3 调节漏斗示意图

其调节的原理为:当需要增大给矿量时,蜗杆在驱动电机的带动下将流量调节板向斜上方移动,使给料漏斗的下部开口变大,使给入动、定辊间的物料增多,由于之前动辊啮入矿量未达其最大值,因此给矿量的增加会使啮入矿量增加,使辊间距变大,从而使单位通过量增加,增大高压辊磨机的通过能力。反之亦然。由于给料量的增加或减少会促使辊间距的变化,而这种间距的变化会对动辊产生反作用力,使动辊液压缸中高压气体的空间增大或减少,从而使作用在动辊产上的推力自动增大或减少。据研究,辊压与取用功率成线性关系[3],所以也使输入的功率自动增加或减少,使整个系统达到新的平衡。

这种在一定的范围内调节辊压机物料通过量的方式,能自动优化压辊机的操作压力,对产品细度的影响较小,能保持辊压机的稳定操作[4]。

因此,目前国内对辊压机通过量调节的主要方式为两种,即变频器调节辊速与调节漏斗调节给矿量,在这两种方式中,变频调速对系统的扰动更小些,更平稳些,但变频器价格较贵,而通过调节漏斗方式在投资上相对较经济。

3 高压辊磨机的控制系统

高压辊磨机的控制按范围划分可分为高压辊磨机自身系统控制和高压辊磨机破碎系统控制。

3.1 高压辊磨机自身系统控制

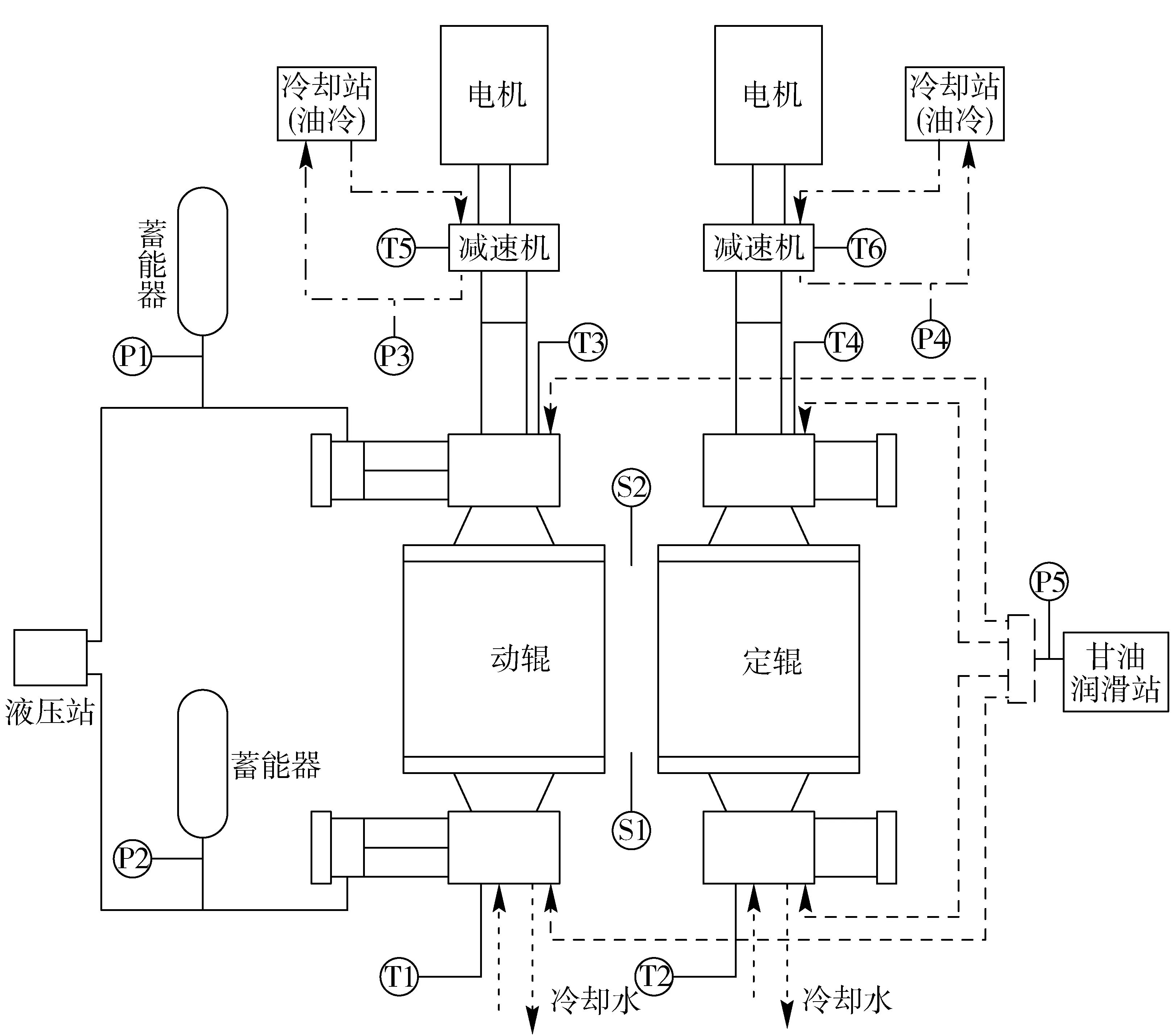

高压辊磨机自身系统的控制主要围绕设备自身稳定工作的控制,主要包括给定压力的稳定控制、动辊与定辊平行度的控制,以及对轴承、减速器冷却系统、甘油润滑系统的安全运行检测与控制等,其中压力控制是同工艺参数最为相关的环节。高压辊磨机的主要检测参数见图4。

图4 高压辊磨机自动检测系统示意图

图中P1与P2代表两压力传感器分别对动辊两侧液压缸的推力检测,通过对液压缸的压强数据检测可以计算出作用于动辊上的总推力,从而得出设备工作时对物料的比压力f。虽然比压力f是关系高压辊磨机产品细度的主要控制参数,但对于破碎产品细度的在线检测比较困难,生产中一般根据人工筛析产品粒度或检测循环量的变化趋势情况等方法人工手动设定工作压力,因此设备在正常工作时,压力一般为定值控制运行。正常工况下P1与P2比较稳定,当其值波动时,如过铁保护时,由于动辊受到的反作用力会迅速增加,使液压缸内液压迅速上升超过安全阀设定压力而迅速开启泄压,使动辊进一步后退,将铁件排出,之后压力信号再引导高压泵重新启动,增加系统的压力,使其保持原有设定压力上。

S1与S2代表对动辊与定辊间隙两端辊距的检测,两者数值一样,则代表其相互平行,若不一致,则说明动辊出现了歪斜现象,需要进行调整。两辊间距不等一般由于给矿粒度的偏析造成的,若不及时调整,会造成物料在辊子两侧受力大小的不均,使辊面不均衡磨损,同时还可能造成辊钉的非正常断裂。这时需要调整液压缸的压力大小,如增加辊缝宽侧的液压推力,使辊隙宽度减少,直到两端相等。

T1、T2、T3、T4为高压辊两辊轴承的温度检测,通过对其监测可确保动辊与定辊运行时产生的热量能及时由冷却水带走,当温度升高超过设定值时说明冷却水系统或轴承出现了故障需要排除。

P5为对动、定辊甘油润滑系统管路的给油压力检测,若润滑时管路压力过高,则可能存在管路或设备故障不能加入油酯,危及设备运行安全需处理。

T5与T6分别为减速器的温度检测,其值超过正常值时可能是出现了冷却系统问题或传动功率过大问题,P3与P4减速器油冷系统回油压力的检测,其压力过小可能由油路的堵塞或冷却油站的问题造成。

由于高压辊磨机的电机装机功率都较高,电机都会带有温度的检测,保证电机在允许温升范围内运行,电控部分通常会设电流的检测,监测电机在允许的额定功率下运行。

以上的检测与控制,都是依靠设备自身的控制系统完成,不需其他工艺设备参与,属于设备自主控制。

3.2 高压辊磨机破碎系统的工艺参数控制

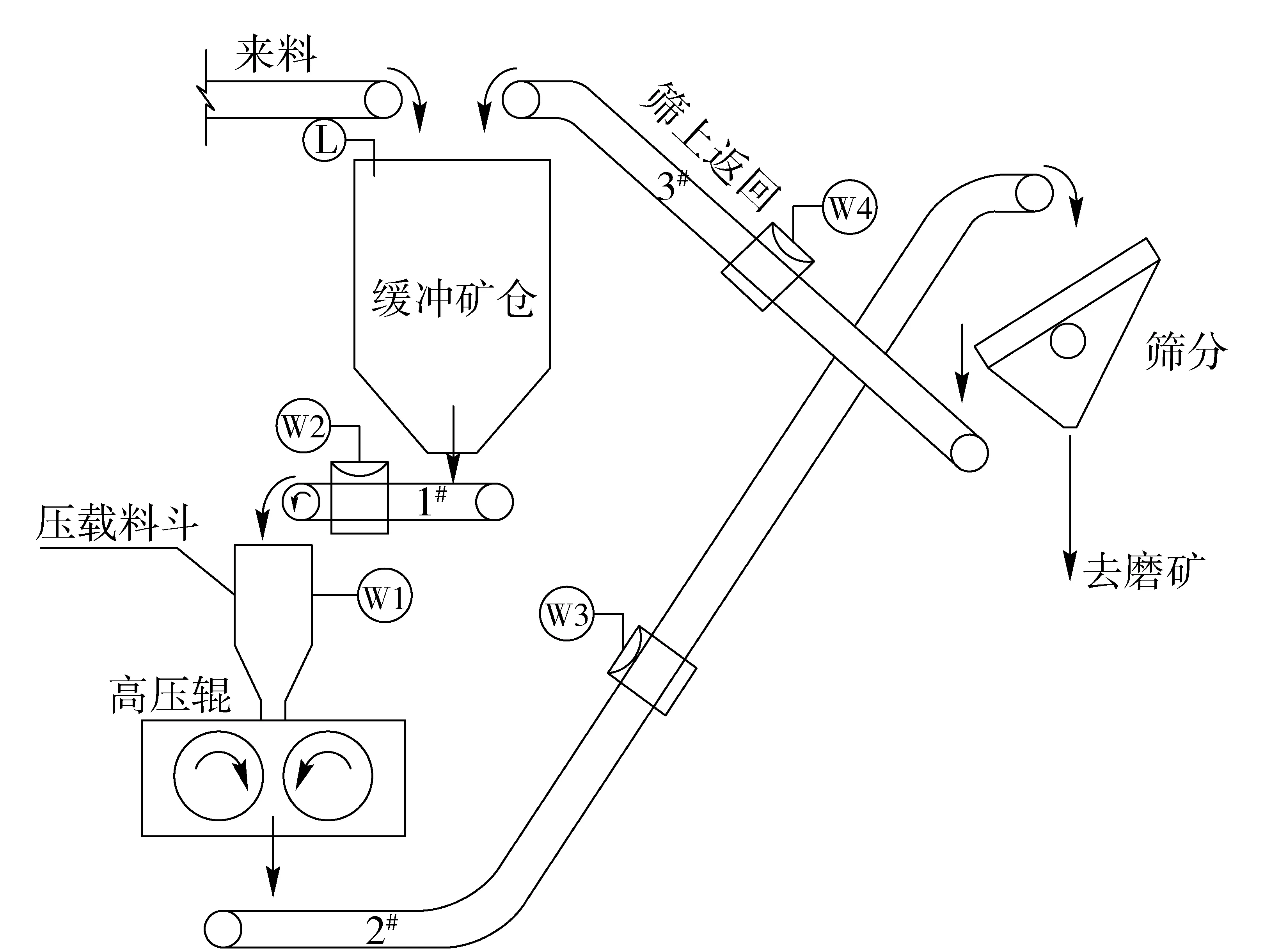

高压辊磨机破碎系统在选矿系统中放在不同的破碎段上其系统结构有所不同,但破碎闭路筛分流程是最常见与最有代表性的流程,其设备系统见图5。

图5 高压辊磨机破碎系统图

在高压辊闭路破碎系统中,有缓冲矿仓、给料皮带、压载料斗、高压辊磨机、排矿皮带、闭路筛、筛上返回皮带,另外在给料皮带上一般还有金属探测器与除铁器。通常的检测参数有缓冲矿仓的料位检测、压载料斗的重量检测(料位检测)、给矿、排矿及闭路筛上返回皮带的重量检测。在这个系统中,主要的工艺参数控制包括稳定给料控制、处理量调节控制及产品粒度控制。

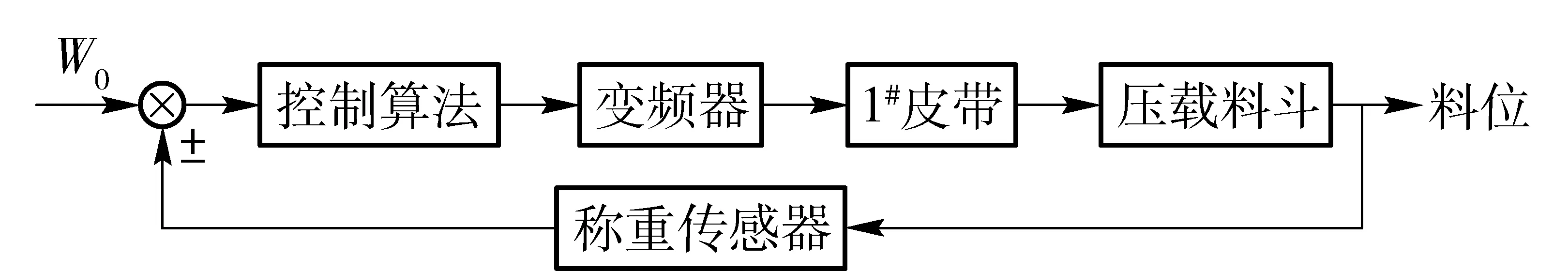

高压辊闭路破碎系统在理想状态下,即来矿量不变、矿石性质(硬度、粒度)稳定、高压辊压力、转速与通过能力匹配,则各设备的进出矿量是不变的,但实际上理想状态是不可能出现的,因为矿石性质不可能一样的,虽然总体性质变化不大,但具体到某个时间段上肯定会出现波动。在高压辊转速与压力不变的情况,物料所需要的破碎压力不同会造成其辊缝宽度的波动,而当辊缝变化后,根据公式(2),设备的通过能力会变化,也就是引起下料量的变化,而下料量的变化会使压载料斗的料位出现波动,当其低于高压辊磨机所需的最低压载高度时,就会影响设备的正常工作,反之则会出现矿石溢出漏斗的事故,因此必须根据压载料斗料位的变化调整料斗给矿量的多少,使料斗料位保持在合理的范围内,也就是要对高压辊磨机实行稳定给料控制。由于压载料仓主要起物料压实作用,存储量并不大,通常采用抗干扰能力更好的称重传感器来间接检测料位。在图5中称重传感器测得的信号用于调节1#皮带给料机的带速,使给料量与通过量达到新的平衡,控制料斗料位,其控制原理见图6。

图6 高压辊磨机压载斗料位控制原理图

一般情况下,矿石的性质变化并不会特别剧烈,特别是高压辊磨机通常用于第三段破碎,经过前面两段破碎后的物料粒度通常不大,粒度分布也较均匀,因此压载料斗中料位的变化并不很频繁,因此料斗料位与皮带给矿机间的单因素控制系统就能满足选厂正常生产的要求,这也是目前大多数现场的控制方式。

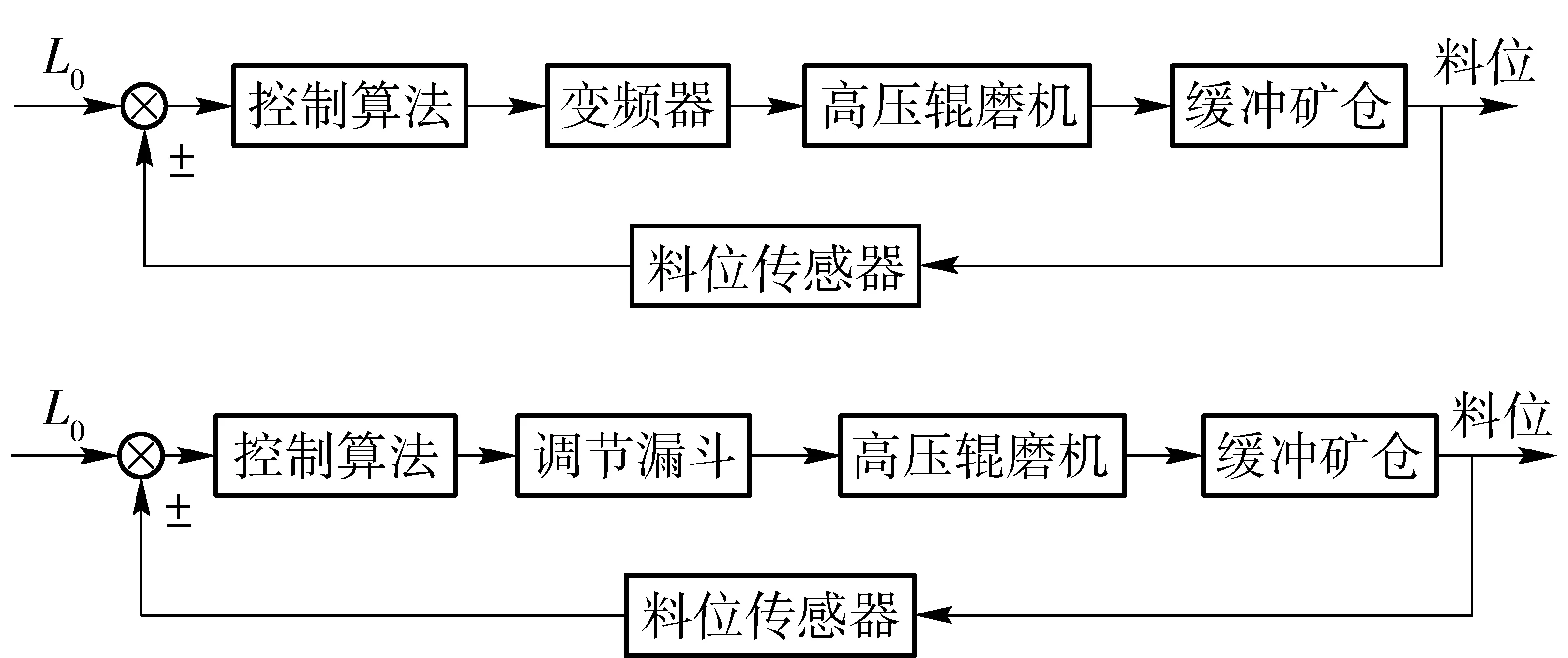

但有时生产中可能出现其他情况,如多台高压辊磨机工作,其中一台停机检修后需要其他设备增加处理能力,或高压辊磨机工作制度与前面中碎相同,碎矿短期内提高处理能力超过了高压辊前的缓冲仓的调节能力时,需要提高高压辊磨机的处理能力。根据前面的分析,提高高压辊磨机的处理能力有两种方案,一种通过调频提高辊磨机的转速,另一种是增大辊磨机给矿漏斗的下料口开度,增加给料量。这两种手段生产中都有采用,配有变频器的高压辊一般采用变频方案,多用于进口高压辊磨机中,而未配变频器的高压辊磨机,一般采用调节漏斗开度的方式,多用于国产高压辊磨机上。在前一方案中,正常生产时高压辊磨机的漏斗开度一般是调到最大开度,而辊速较低一些,后一方案,由于辊速不能调整,因此其正常生产时漏斗的开度要留有一定富余,辊速相对要高些。

在增大对高压辊处理量调节前,其前面的缓冲矿仓会因给矿量的增加而使料位首先升高,当超过设定料位高度后,料位信号转化为高压辊磨机的转速调节信号增大高压辊的辊速,通过量增加,压料仓的料位下降较快,低于设定值后,料位信号又转换为给料皮带带速调整信号,加快给料速度,促使缓冲矿仓料位降低,直至达到设定的合理料位区间。

若是采用调节漏斗,其回路控制原理与辊速调节相同,只是缓冲料仓的位置信号将转化为给料调节漏斗中蜗杆位移量的大小,控制漏斗下部开口的大小,从而引起高压辊通过量的变化。两种调节方式的原理见图7。

图7 高压辊磨机处理量调节原理图

在高压辊磨机破碎系统中,对产品的粒度控制一般是采用闭路筛分工艺来实现的,若生产中产品粒度变粗,则筛上返回量增加,即循环量增加,造成高压辊磨机的通过量要增加,功耗增加,由于新给矿量并没变化,所以增加的功耗也就用于矿石粒度的细度控制。生产中可根据皮带称得到的循环负荷的变化趋势,研究矿石性质是否发生变化,决定是否需要调节高压辊磨机的设定压力,使设备的工作参数更为合理。

3.3 高压辊磨机破碎系统的其他控制

为了保证高压辊磨的正常安全工作,特别是其破碎作业系统与球磨机同时24小时连续工作,还需要其他检测、控制系统。

(1)对破碎系统中的工艺设备与辅助设备按流程要求顺序进行自动启动或停车,实现连锁控制,保证设备启、停安全。

(2)高压辊磨机给料除铁控制。由于高压辊磨机辊缝较窄,辊间压力大,破碎带较短,在有硬质金属件通过时很容易使辊面受损,造成辊面磨损加快,辊压效果变差等不良影响,因此除掉辊压机给料中的铁件或金属件是高压辊磨机安全运行的重要保证。通常,在给料皮带上会设置两道除铁装置,第一道为电磁除铁器,通常是常开方式连续工作,将给料中的易除铁件除去,第二道一般安装在给料皮带头部,采用带翻板的漏斗,当金属探测器检测到物料中还含有未除尽的金属件,信号经延迟后控制翻板将含金属物料排出。

(3)对系统中各设备的润滑点进行润滑监控。作为关键设备的高压辊磨机其自身有比较完善的自动润滑与监控制手段,保证其长期安全运行,而系统中的其他设备,如筛分设备、皮带输送设备,通常是靠人工进行加油润滑与巡检,容易疏忽遗漏,影响系统的作业率,可以采用自动润滑、监测装置保证设备的安全运转。

(4)对系统中设备与构件的磨损件、易损件进行运行时间统计监测,达到寿命周期报警提示,及时组织更换,以降低非计划停车发生的概率。

4 结语

目前国内高压辊磨机在金属矿山领域的应用正逐步推广,其超细碎运用在铁矿山磁性铁选别方面对节约磨矿成本效果明显,应用也日趋成熟,对其设备的控制策略,主要集中在前述的几个方面,具体到不同的厂家,其有所不同,但都能根据自身设备的情况提供合适的回路控制方案,保证设备良好工作。

在高压辊破碎系统控制上,国内多数矿山多关注连锁启停与除铁保护,对系统的整体作业率的控制关注不足,没有注重辅助配套设备投入与信息化方面的建设,高压辊细碎系统作业率的提高间接造成了对生产管理标准的提高,而实际生产中管理习惯的延续影响到高压辊系统的作业率,从而影响到其与磨矿设备同时运行方案的实现,而只有在这种方案中才能充分发挥“多碎少磨”节能的优势。因此,提高高压辊磨机破碎系统的整体自动化控制水平,是高压辊磨机今后在选矿工艺中充分发挥出设备优势的重要保证。

[1] 王薛.高压辊磨机在铁矿石破碎方面的应用[J].现代矿业,2009,(9):108-110.

[2] 任德树.粒群粉碎原理及辊压机的应用[J].金属矿山,2002,(12):10-13.

[3] 邓岭.高压辊磨机关键工艺参数优化研究[D].长沙:中南大学,2012.

[4] 孙志胜.大型辊压机终粉磨系统的安装调试及性能研究[D].西安:西安建筑科技大学,2003.

[5] 徐秉权.高压辊磨机工艺因素的研究[J].有色金属:选矿部分,1993,(1):13-17.

Research on HPGR Circuit Automatic Control System in Mineral Cracking Processing

ZHANG Yong, SHANG Xu

(Mine Department, China ENFI Engineering Corporation, Beijing 100038, China)

The paper introduces the structure and grinding principle of HPGR, analyses the processing parameters and control method, studies the automatic control system of HPGR, and gives some suggestions according to typical grinding circuit with HPGR.

high-pressure grinding rolls(HPGR); mineral processing; automatic control

2013-09-02

张勇(1981-),男,四川泸州人,工程师,硕士研究生,主要从事选矿设计工作。

尚旭(1981-),男,辽宁锦州人,工程师,硕士研究生,主要从事矿山设计工作。

TD453

B

1003-8884(2014)01-0004-05