汽车自动卸车机挡车装置的优化及应用

2014-09-01,

,

(河南能源化工集团煤气化公司 义马气化厂,河南 义马 472300)

汽车自动卸车机挡车装置的优化及应用

郭学会,刘矿伟

(河南能源化工集团煤气化公司 义马气化厂,河南 义马 472300)

为解决前进后翻式自动卸车机挡车装置故障率较高、检修频繁、卸车机利用率较低问题,在分析、排查问题的基础上,提出了卸车机挡车装置改进方案,并经改造投入运行,效果较好,增强了卸车机安全、有效降低了卸车费用。

卸车机;挡车装置;损坏原因;优化、改进措施

义马气化厂进厂原煤大多采用大型半挂载重汽车运输,该车型不能实现自卸,而人工卸车费用较高,每年的卸车费用超过600万元。为降低卸车费用,减少生产成本,该厂于2013年4月在备煤系统安装了一台前进后翻式自动卸车机来替代人工卸车,投入运行后发现挡车装置故障率较高,检修频繁,卸车机利用率较低;同时又因自动卸车机出厂时,在设计上只考虑挡车梁一道安全设施,未考虑事故状态下应急措施,卸车机的安全性得不到司机的认同,无法在本质上确保车辆的安全性,造成部分司机要求采用人工卸车;为了解决卸车机利用率较低问题,在分析、排查问题的基础上,提出了卸车机挡车装置改进方案,并经改造投入运行,效果较好。

1 前进后翻式自动卸车机结构及原理

卸车机由卸车机平台、料仓过车液压扳、挡车装置、液压支柱(4个液压缸)、液压站、翻板交接销装置、操作系统、液压控制系统等组成。工作原理:首先启动液压装置将料仓过车液压扳合拢、挡车装置升起后,重车驶入卸车机平台,其次分开料仓过车液压扳、下落挡车装置后;当汽车驶入卸车机平台上面停稳后,启动卸车机平台液压油泵,因卸车机平台的后端用交接销连接,前端与液压支柱连接,平台前端运行液压支柱将平台举起一定角度(最大45度),同时平台后端在液压支柱的推力下绕翻板交接销做回转运动,使车厢的物料自流到煤仓内。卸货完毕后,关闭电机,启动回油电磁阀,卸货平台缓慢降落,完全降落后,关闭电磁阀,汽车驶出卸车平台,完成一个卸车流程。

2 挡车装置频繁损坏原因分析

①入厂重车行驶至卸车平台后,在进行倒车与挡车梁贴紧操作工序时,由于前进后翻式液压翻板卸货机挡车装置采用是钢制挡车梁,因司机倒车技能熟练程度不同;倒车时车辆尾部与挡车梁频繁出现反弹、撞击挡车梁现象,经常给挡车梁施加一个撞击力。②经过测试发现有50%以上的司机无法完成车辆尾部与挡车梁贴紧的操作工序总是留有间隙(留有3~5 cm间隙),卸车机在起升到一定角度时汽车会自动下滑与挡车梁贴紧,此时车辆会给挡车梁一个滑动的冲击力,造成挡车梁微变形。③挡车梁本身强度弱,制作的挡车梁形状(采用30 mm厚钢板制作)与实际受力不符、存在设计缺陷。

3 改进要求及措施

3.1改进要求

为达到卸车机在使用过程的本质安全和提高卸车效率,经过充分的探讨和研究,最终确定挡车装置改造需满足以两点技术要求:一是增加事故状态下的二次防护设施;二是增加车辆防侧滑设施。

3.2卸车机挡车装置改进措施

①首先重新制作挡车梁同时加大挡车梁质量,改变原挡车梁的外形结构,由原来的板材状改成方形,其挡车强度增加3倍以上。②其次在卸车平台上焊制防滑横条(防滑横条间距要根据轮胎与平板接触面积进行计算),利用汽车刹车增加摩擦力降低下滑冲击力。③卸车平台两侧同时安装防侧滑护板防止车辆滑出卸车平台,防滑侧板的高度要大于轮胎半径。④卸车平台最前端焊装吊耳,当汽车停到卸车位置时,用钢丝绳与汽车前面的拖车钩连接,正常工作状态下钢丝绳处于松弛状态(松紧度能与拖车钩连接即可),一旦挡车装置出现故障时钢丝会拉紧给汽车施加一个拉力,起到事故状态下的保护作用,由于目前到厂车辆大多数为13 m和11.5 m,钢丝绳的长度可以按这两种规格考虑。

3.3同时增加车轮固定机构

在平台尾部离后端1 400 mm处加装厚度为3 000 mm×550 mm×40 mm的钢板,车辆通过时平放,当车辆通过后由四支液压油缸升起挡车板90度,用作挡住汽车最后一排轮胎。在挡车板前1 500 mm与2 800 mm处分别有四只挡车板。挡车板下分别有液压油缸控制。同时采用车轮固定方法,由于车辆的长度不同,导致固定轮胎装置的精确位置无法确定,经过论证、分析最终确定,车轮固定装置的位置按13.5 m挂车,考虑固定(同一种长度车辆生产厂家不同车辆最后一个轮胎到车厢尾部的距离也不同),最终导致挡车梁和车轮固定方法不能同时受力,气化厂技术人员经过现场测量四个厂家(山东梁山、江苏通远江阳汽车、河南骏通、河南华骏)生产的半挂车最后一个轮胎到车厢尾部的距离在1.58~1.7 m变化。若选用车轮固定法时,挡车梁会留有一定间隙只能做事故状态下的二次防护措施。

4 卸车机挡车装置改造后的工作状态

①在卸车平台上焊制防滑横条、安装汽车防侧滑护板后,最终选用固定车轮法为正常的工作状态,重新制作的挡车梁和车头前面加装钢丝绳牵引为事故状态下的防护措施。②如果车辆长度大于13 m,由于车箱长度加长,挡车梁固定装置或车轮固定装置二者选一,这时钢丝绳牵引为事故状态下保护措施。③如果车辆长度小于13 m,由于车箱长度变短选用挡车梁为固定装置较好,钢丝绳牵引为事故状态下保护措施;若采用固定车轮法为正常的工作状态,会造成物料外泄。

5 卸车机挡车装置改造后使用情况

改造后,卸车机正常工作状态为后轮固定,挡车梁、钢丝绳牵引为事故状态下的防护措施。当后轮固定装置检修时可采用挡车梁为正常工作状态、钢丝绳牵引为事故状态下的防护措施。由于后轮固定装置和轮胎为弹性接触,司机在倒车时基本上一次倒车成功,提高了卸车效率、增强了安全性能,保证了卸车机安全、高效、连续、稳定地运行,得到了司机的认同,大大提高了卸车机的利用率。

6 经济效益

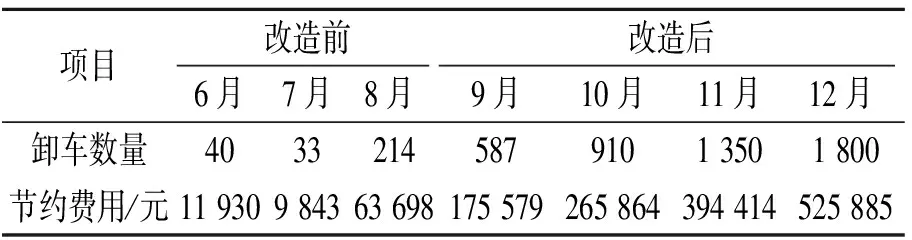

卸车机挡车装置改造前后节约卸车费用对比、分析见表1。

表1 改造前后节约卸车费用对比、分析

改造前2013年6、7月份卸车数量较低,因卸车机刚投入使用在操作技能上不太娴熟、卸车流程上存在衔接不畅,2013年8月份因卸车数量与2013年9月份相比较低,这是挡车梁出现变形和液压系统出现故障后进行检修导致。

7 结论

改造后,由于卸车机挡车装置在安全性能上增加事故状态下三道保险绳,技术上实现了前进、后翻式液压卸货机采用轮胎固定装置,当后轮固定装置或挡车梁出现故障检修时操作上可采用挡车梁或固定装置为正常工作状态、钢丝绳牵引为事故状态下的防护措施,创造交替检修运行条件,降低了停机次数,提高了卸车机运转效率、负荷率、安全性能。经过9-12月4个月试运,在卸车数量上、同比6-7月份平均值增加了84.7%,在卸车费用上同比6-7月份平均值节约了88.2%。实践证明改造后,挡车装置能保证了卸车机安全、高效、连续、稳定运行,得到了司机的认同,大大提高了卸车机的利用率。可节约费用为319万元/a,随着操作技能不断提高、操作经验不断积累、卸车流程不断优化,保守估计节约卸车费用可达450万元/a。

2014-04-28

郭学会(1975-),男,工程师,从事燃料输送及其自动化工作,电话:13839872176。

TQ077

B

1003-3467(2014)08-0049-02