大型水轮机活门铸件铸造工艺模拟及质量控制

2014-08-29哈尔滨电机厂有限责任公司黑龙江150040吴彦军王清宇

哈尔滨电机厂有限责任公司 (黑龙江 150040) 吴彦军 李 鹏 王清宇

水轮机球阀位于水轮机组的入水口处,上游与压力钢管连接,下游与水轮机进水蜗壳连接,受高压水流的冲击作用,制造质量要求非常严格。活门是水轮机球阀机构的关键部件,其铸造质量直接关系到水轮机组的安全可靠运行。活门铸件由于其结构特点,截面尺寸变化大,在内壁及长短轴过渡段出现缩孔、缩松缺陷,打箱及气割等造成铸件裂纹的倾向均很大,铸造难度较大。在我公司以往生产的活门铸钢件中,经常出现类似铸造缺陷,后续存在较大修复工作量,严重影响了铸件成本及工期进度。本文研究的我公司生产的某水电站活门铸件材质为ZG20SiMn,铸件重29.5t,无损检测要求为ASTM A609 UT二级。其三维实体如图1所示。

图1 活门铸件三维造型

一、铸造工艺设计

1.模样工艺

模样结构和造型方法的选择直接影响铸件的质量。因为该活门铸件带长短轴,为获得尺寸准确、同一性和质量完好的砂型,模样结构采用模样中间开边、上下实样加芯盒的方式,最大限度地保证铸件的尺寸精度。

2.冒口、本体补贴工艺及外冷铁设计

由于该活门结构是厚大的球形及长短轴相贯结构,长短轴过渡段为最大热节、不利于补缩。如果不在工艺上采取有效的手段,必然在长短轴与铸件主旋转体的相贯处,以及冒口下产生严重的缩孔、缩松缺陷。

工艺方案如图2所示,布置一个明冒口,在球形内径设置环形本体补贴,以形成补缩通道对长短轴进行补缩。同时,长短轴下方布置外冷铁,上方设置集渣槽,使长短轴与铸件主旋转体形成合理温度梯度。采用此方案的优点如下:

(1)利用冒口及其下方的本体补贴补缩旋转体及长短轴的过渡位置,保证铸件内部质量。

(2)在长短轴上布置随形外冷铁,保证长短轴的顺序凝固。

(3)针对长短轴处浮砂困难,易在铸件内部产生砂眼、夹渣等缺陷,在铸件长短轴及瓣体上设置集渣槽及出气孔,作为排砂、排气的通道。

(4)同时采用底反式浇注系统,有利于铸件平稳充型,利于排渣、排气。

图2 活门铸造工艺方案

3.型砂工艺设计

良好的砂型强度和耐火度是避免产生砂眼、粘砂缺陷的主要手段。该活门铸件壁厚大,T形交叉及圆角较多,非常容易粘砂。因此采用水玻璃铬铁矿砂作面砂,水玻璃硅砂作背砂的型砂工艺。

4.浇注系统设计

浇注系统是砂型中引导液态金属进入型腔的通道,其设计与铸件质量有密切的关系。根据所确定的工艺方法,采用底注、开放式阶梯浇注系统,并在冒口处设置补浇。这种浇注系统既能保证钢液平稳充型、排气,又能实现自下而上至冒口的顺序凝固,使冒口充分补缩铸件,保证铸件组织致密。

5.计算机数值模拟

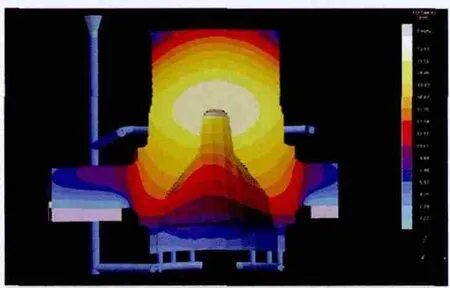

利用MAGMASOFT铸造模拟软件研究了铸件从浇注到凝固过程中,铸件内部流场和温度场的变化,判断缺陷产生的可能性、缺陷性质、缺陷大小等,进而对工艺进行优化。铸件的模拟结果如图3、图4、图5所示。

图3 铸件充型模拟的流场分布

图4 铸件凝固模拟的温度场分布

图5 铸件缩孔、缩松缺陷的模拟结果

通过模拟结果可以看出,采用此工艺方案,铸件充型过程平稳、凝固过程温度梯度分布合理,形成了有效的顺序凝固条件。凝固后铸件内部无超标的缩孔、缩松等缺陷,可以有效地保证铸件质量。

二、质量控制方法

为保证铸件质量,工艺上制订了各工序的质量控制措施,具体如下。

(1)砂型排气措施 为保证铸件不产生气孔缺陷,砂芯中每间隔200~250mm放置一层双股排气绳,共放置5层,并最终将排气绳集中引到箱外,保证排气通畅,同时保证排气绳与铸件有一定的安全距离,防止从排气绳跑火。

(2)熔炼及浇注控制措施 为保证钢液平稳、低温、快速充型,采用双包双注口同时浇注,最后补浇冒口。浇注温度控制在1550~1560℃。浇注完毕后在冒口添加发热覆盖剂,其重量大于等于冒口重量的1.5%。

(3)铸件清理过程 浇注完毕后,采用红外测温仪对铸件进行测温,待冒口根部温度降至350~400℃时打上箱并切割冒口。冒口切除完毕后,将冒口留在铸件上一段时间,待冒口温度与铸件本体基本一致后再进行打下箱及除砂操作。型砂清理干净后,进行切割环形补贴,然后马上装炉进行一次正火+一次回火。

三、生产效果

采用上述工艺措施现已成功制造了4件活门铸件,铸件除局部圆角处有少量粘砂外,其外观质量良好,UT检测一次合格,铸件内部无夹渣、缩松等缺陷,较以往生产的活门铸件质量有了较大的提高,为下序提供了优质合格的铸件。

(1) 采用铸造数值模拟技术,对活门铸件的充型、凝固过程等进行数值模拟,有效地预测了铸件浇注、凝固等过程,并结合模拟结果验证铸造工艺的可靠性,为生产的顺利实施提供了保障。

(2) 按照此工艺方案及质量控制方法生产的活门铸件,质量完全符合设计要求,说明此工艺方案及质量控制方法切实可行。