模拟软件在生产中的应用优势与技巧

2014-10-08裴林

对一种产品制订工艺可能会有多种方法,对相似的工艺方案,可选定相同的参数进行模拟,通过模拟结果进行取舍。

哈尔滨电机厂热加工事业部副主任工程师 裴 林

模拟软件在铸造生产中应用日益广泛,主要作用是对铸件缺陷预判,保证产品质量,尤其在产品开发阶段,可大量缩短开发周期,是铸造工艺员不可或缺的工具之一,目前我厂主要应用的铸造模拟软件是MAGMA 5 ,下面结合实际生产谈谈对模拟软件的一些看法。

模拟结果与实际生产的偏差

由于每个厂家或者使用者生产环境不同,软件的很多参数设定需要一定时间的摸索修正才能保证更接近真实的铸件情况。案例如下:

固定法兰铸件2级, 按照2级RT无损检测中有缺陷倾向的R角部分一次检测合格,后批量生产都未出现缩松。

活动导叶铸件,根据X-RAY判据无缺陷,而实际生产中在瓣体与长轴过渡段处有轴线缩松。导叶无损检测要求是2级。后将模拟无损检测要求设置为1级并结合NIYAMA判据才发现缺陷所在。

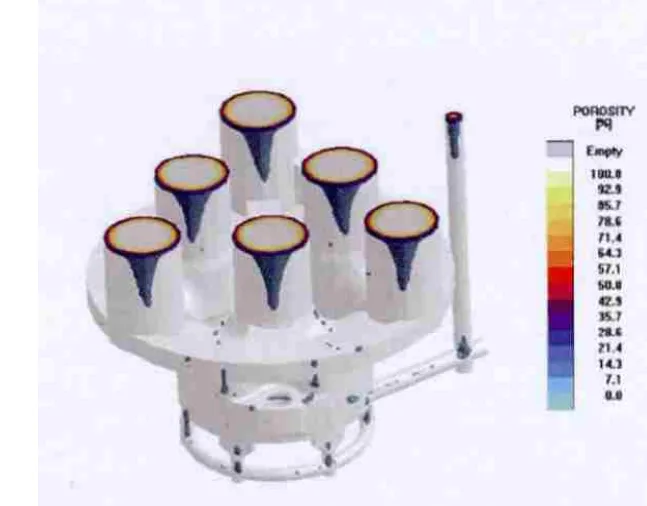

固定法兰铸件模拟

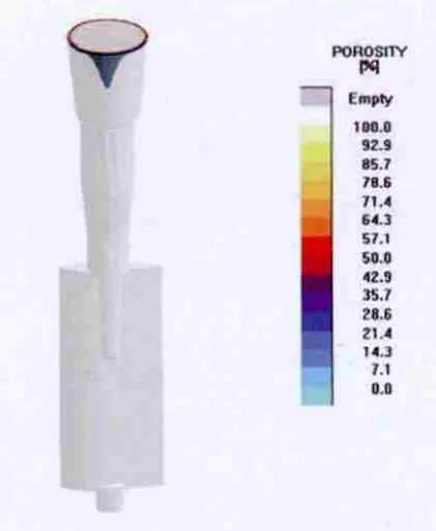

活动导叶铸件模拟

上述两个案例旨在说明,由于生产环境的差异,模拟结果与实际生产并不是完全吻合的,只有通过生产中不断的经验积累来修正参数,才能使模拟软件的判定更接近实际,发挥模拟技术的优势。

对实际生产的指导作用

另外,模拟技术还对实际生产具有如下指导作用:一是利用软件模拟铸件在凝固过程中各个时间的本体温度及状态,来制订铸件移箱、松箱及打箱时间;二是利用模拟软件进行铸件浇注充型模拟,判断铸件充型过程中不同时间、位置所需的抗冲刷能力,从而在造型操作过程中,根据需要使用不同的型砂及调整型砂的紧实度要求。

软件应用中的小技巧

工艺方案对比:对一种产品制订工艺可能会有多种方法,对相似的工艺方案,可选定相同的参数进行模拟,通过模拟结果进行取舍。

铸件原始状态模拟:对铸件原始状态(不含冒口、补贴、浇注系统等)进行模拟,这样可以直观地体现出铸件热节分布、应力分布等状态,可根据这些判据制订相应的工艺措施。

对模拟软件的一些建议

(1)根据模拟判定的缺陷体积大小增加直接读取功能。

(2)软件销售除培训软件使用外还应该针对客户的生产实际情况进行个性化参数设定。

(3)增加明冒口覆盖剂参数,在模拟过程中体现出覆盖剂的保温作用。

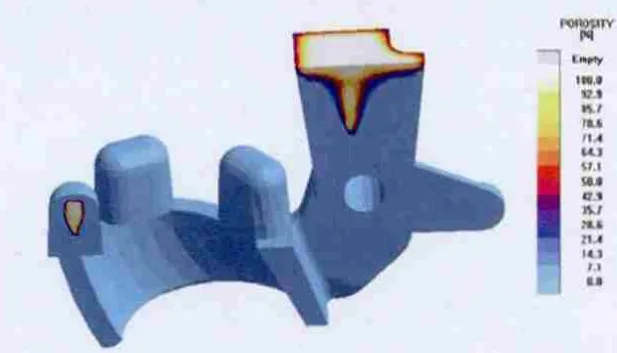

模拟时冒口呈自然收缩状态,而实际操作中是要添加覆盖剂的。

折向器冒口无覆盖剂模拟状态

(4)增加砂型表面涂料项及参数,砂型表面喷刷涂料的应用很普遍,建议增加涂料选项及参数。

(5)个性设置,比如同材质同类型铸件参数设定一次后已有记忆功能,下一个产品模拟时直接导入记忆设置即可。

铸造模拟软件的种类很多,一款可靠的模拟软件可以给产品质量带来强有力的保证,希望模拟软件开发越来越完善,给铸造业注入更多的活力。(20140318)