铝合金铸件中的凝固缺陷形成机理及预测

2014-08-29刘永勤介万奇

刘永勤,介万奇

(西北工业大学 凝固技术国家重点实验室,陕西 西安 710072)

1 前 言

铝合金具有低密度、高铸造性能的特点,适合于生产形状复杂,承受中等载荷的航空航天以及汽车零件。在铸件铸造过程中,通常会形成各种凝固缺陷,孔洞与热裂是其中最典型的代表,严重制约了铸件的应用范围[1-3]。多年来,科研工作者们致力于这两种缺陷的形成机理以及预测方法的研究[1-7]。目前趋于一致的观点认为[2-7],在凝固末期,即高固相分数时,进入枝晶间补缩阶段,此时枝晶间被隔离的液相所产生的凝固收缩不能得到液相区的有效补偿,导致了孔洞与热裂的形成。

2 孔洞研究

2.1 孔洞形成机理

在合金凝固的糊状区,随着更多固相的形成,凝固前沿液相中的气体浓度逐渐达到过饱和状态。同时,由于枝晶间的毛细作用,导致高固相分数区的局部压力下降。当液相中过饱和气体的分压大于孔洞形成压力时,孔洞将依附于枝晶臂、夹杂物或铸模中的裂纹、凹槽处形核。随后长大,最终形成孔洞。

铸件中的孔洞形成条件可用不等式(1)表示[1-2]:

(1)

式中,Pg为在某一温度下金属中气体的析出压力,Ps为显微孔洞补缩的阻力,Pa为凝固的金属上的大气压力,σ为气液界面表面张力,r为显微孔洞半径,Ph为孔洞上方的金属静压力。

在大气压力下浇注时,变化的参数为pg和ps。气体析出压力pg与液态金属中气体的含量有关,显微孔洞的补缩阻力ps与枝晶间通道的长度、晶粒形态以及晶粒大小等因素有关。铸件的凝固区间越大,枝晶就越发达,补缩通道也就越长,晶间和枝晶间被封闭的可能性越大,越易产生缩松。

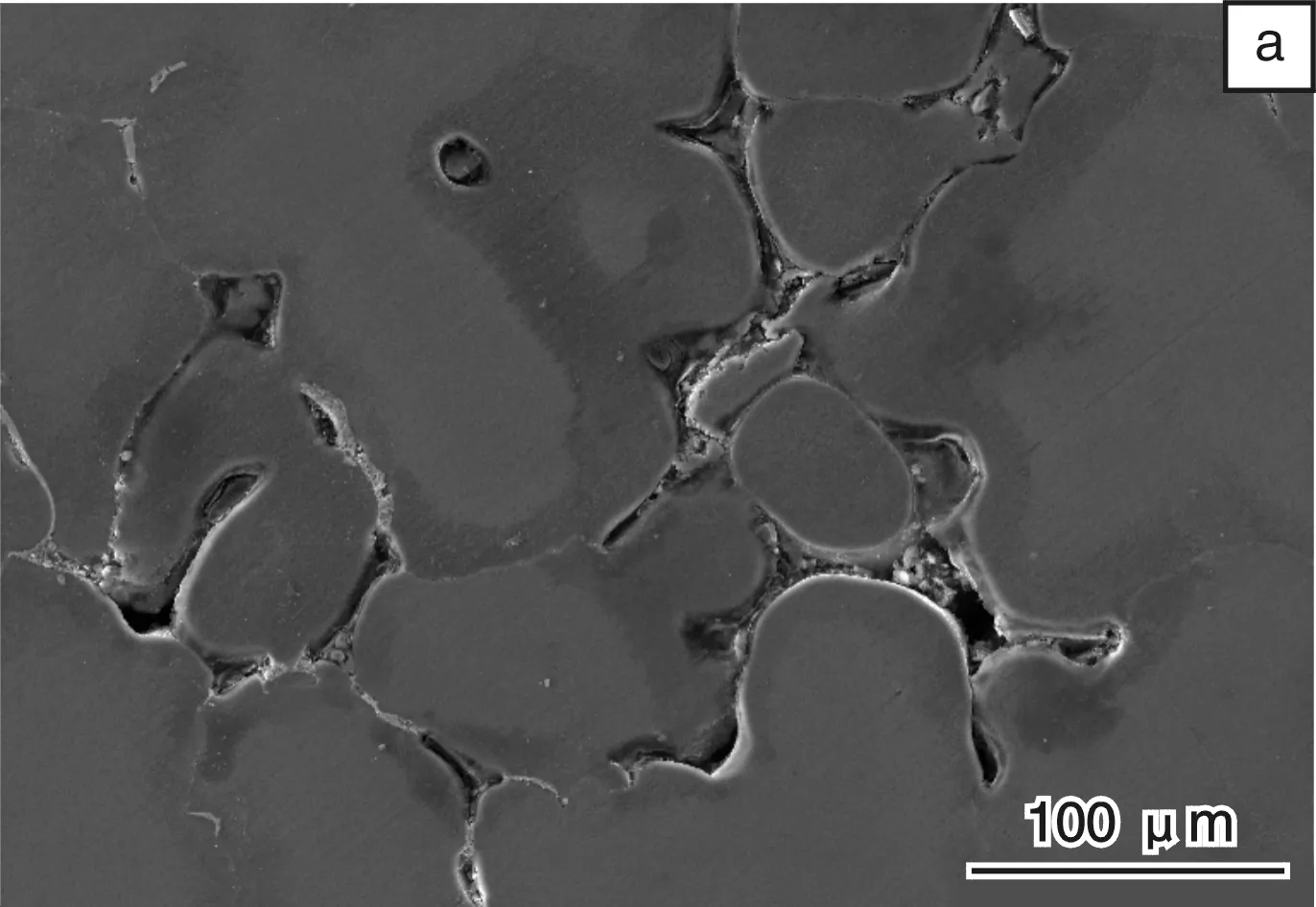

图1为铝铜合金砂型铸造中出现的孔洞缺陷。从图1a可见,孔洞大多形成于最终凝固区域或者依附于二次枝晶间;从图1b的孔洞内部清晰可见枝晶末端形貌。

图1 铝铜合金砂型铸造中孔洞缺陷的SEM照片Fig.1 SEM micrographs of porosity in as-cast structure of Al-Cu alloy in sand mould

2.2 孔洞形成的经典模型

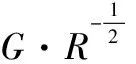

(2)

式中M为材料常数,G为温度梯度,R为冷却速率。

由式(2)可以看出,提高铸件凝固温度梯度以及降低冷却速率可以减小压力降,进而降低孔洞形成的可能性。由于G和R很容易求得,且判据无关铸件外形与尺寸,所以被广泛应用在多种合金中。但是依据Spittle[10]对Al-7Si-Mg合金的研究发现,铸件内孔洞的形成与Niyama判据并不相关,Niyama参数不适用于铝合金。仔细观察其公式,模型中忽略了合金本身的物理参数,譬如结晶温度区间、吸气倾向性等,所以只能预测大致可能出现孔洞的位置。模型本身具有一定的局限性。

Kubo-Pehlke[11]发展了一个考虑了晶间液相流动的数学模型,其表达式如式(3):

(3)

式中,ρs和ρl分别为合金的固相和液相密度,fl和fg分别为液相及孔洞体积分数,t是时间;vx和vy为枝晶间液相分别在x和y方向上的流动速度。方程左边第一项表示由于凝固产生的体积收缩,后面3项分别为液体流动和气孔生长所补偿的凝固收缩。枝晶间的液体流动采用达西定律计算,如式(4):

(4)

式中,K为渗透系数,μ为液体粘度,g为重力加速度。液相分数fl可以通过Scheil模型求得,渗透系数K则通过Black-Kozeny模型计算获得,如式(5):

(5)

式中,λ2为二次枝晶间距,联解式(3),(4)及(5),即可求得凝固收缩引起的压力降Ps,并将其带入式(1),判断是否满足孔洞形核条件。

对于铝合金而言,其吸入的气体主要为氢气。考虑氢在铝合金固液相中的再分配,利用杠杆定理可得质量守恒方程,如式(6):

(6)

式中,[H0]为合金中初始氢含量,等号右端3项分别为氢在固相、液相及孔洞中的含量,αH为气体转变系数, 为固相分数,且有fs+fl+fg=1。

将计算出的孔洞内压力代入式(6)即可求得孔洞体积分数fg。此模型的计算结果与实验数据有着较好的吻合度。Poirier[12]在此模型的基础上,从热力学角度分析了孔洞形成的可能性,并讨论了孔洞形核半径尺寸。Sigworth等[13]也建立了一个类似的预测模型,发现达西定律在孔洞形核及分布上并没有起到决定性作用。

台湾成功大学李坤达博士等[14]利用X射线温度梯度仪,通过改变温度梯度和冷却速率等凝固参数的方法,分别观测了铝铜合金及铝硅合金在凝固过程中孔洞的形核和长大。实验结果发现,对于尺度较小的糊状区,凝固收缩对孔洞的影响与氢扩散对孔洞的影响相比可以忽略不计。根据于此,李坤达提出了氢扩散控制孔洞模型,如式(7):

(7)

式中,Vp为孔洞含量百分数,C0H与CSH分别为氢的初始含量以及氢在固相中的含量,tτ为氢扩散的迟滞时间,tf为氢扩散进入孔洞的时间,T一般取值为共晶温度。

在模型中,他们依据局部氢过饱和度建立了显微孔洞随机形核的临界判据,如式(8):

(8)

氢扩散模型是在假设糊状区较小的情况下推导出来的,所以并未考虑凝固收缩对孔洞形成的影响。而在凝固区间较大的铝铜合金中,局部压降的影响是不可能被忽视的。

近年来也有一些学者[15]发展了耦合孔洞随机形核的氢扩散模型,取得了较好的数值模拟结果。但这种模型依然局限于计算孔洞的平均含量,而忽视了凝固收缩的影响,难以预测孔洞出现的可能性。

2.3 未来发展方向

对于孔洞形成的研究已经持续了数10年,从简单的分析解法到涉及孔洞随机形核并长大的复杂计算机模拟,总结出了多种不同类型的预测模型。但在成形铸造过程中,没有任何一个模型可以准确地预测出在气体析出与凝固收缩共同作用下所形成的孔洞。总体来看,存在以下几个局限性:①各个模型只适用于某种特定情况,很难推广到其他新合金中去;②基于达西定律所推导的模型虽然考虑了凝固收缩的作用,却忽视了枝晶形态的影响;③氢扩散模型也只是计算了孔洞的平均含量,并不能预测其形成位置和分布。

所以,未来发展的预测模型,一定是克服了上述几条局限性,并且将达西定律以及耦合了随机形核的氢扩散模型的优点集中在一起的新模型。这个过程需要大量的实验数据支持,以此更深刻认识与孔洞形成相关的必要因素。

3 热裂研究

3.1 热裂形成机理

热裂是铸件生产中最常见的铸造缺陷之一[1,3,7,16]。外裂常产生在铸件的拐角、截面厚度突变或局部冷凝缓慢且在凝固时承受拉应力的地方;内裂产生在铸件内部最后凝固的部位,也常出现在缩孔附近。热裂纹的形成是由于铸件在凝固末期枝晶间存在液膜和在凝固过程中受到拉应力共同作用的结果。晶间液膜是产生热裂纹的根本原因,而铸件收缩是产生热裂纹的必要条件。

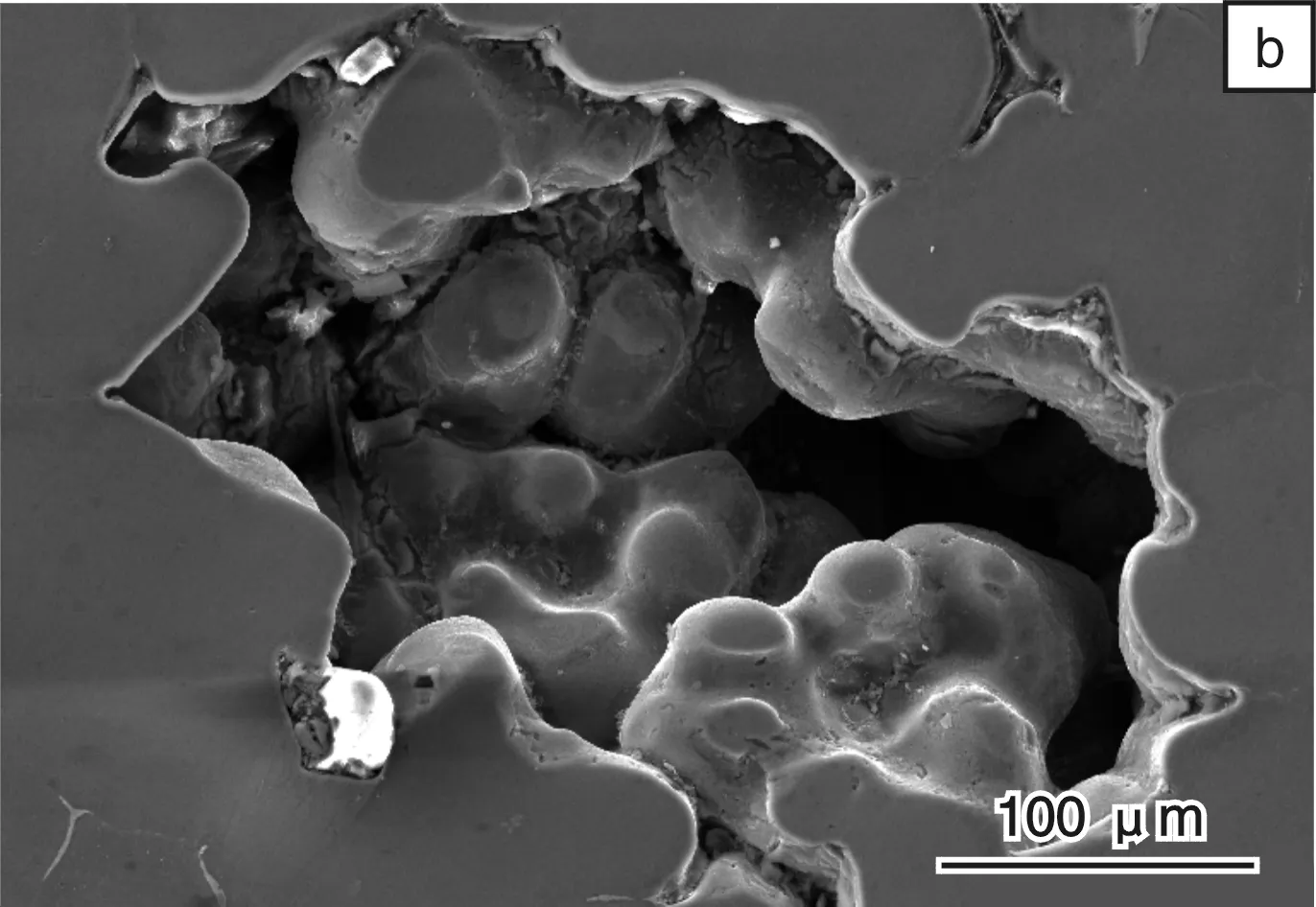

图2a为铝铜合金金属型铸造过程中,试样表面出现的热裂纹缺陷;图2b为在铝铜合金微观组织中观察到的热裂纹。

图2 金属型铸造Al-Cu 合金中的热裂缺陷Fig.2 Hot tearing in as-cast structure of Al-Cu alloy in metal mould

3.2 热裂判据研究进展

Clyne和Davies[7,16]的研究强调了微观结构在热裂形成过程中的关键作用,提出了晶间液膜理论,其判据如式(9):

σfr=2γ/b

(9)

式中,σfr为断裂应力,γ为液膜的表面张力,b为液膜的厚度。

后来有学者研究发现[16],在凝固末期合金强度远高于液膜理论的计算结果,所以单纯由液膜理论解释热裂的形成有其局限性。

Lahaie等[17]在液膜理论的基础上,推导出了在柱状晶和等轴晶条件下,晶间液膜的断裂应力与固相分数的函数关系,如式(10):

(10)

式中,σfr为断裂应力;γ为液膜的表面张力;b为液膜厚度;fs为固相分数;m为结构系数,柱状晶时取1/2、等轴晶时取1/3;ε为应变量。

经过与实验结果对比,该模型所计算出的断裂应力变化符合实际规律,但计算出的应变值却与实验数据相差甚远。

Rappaz等[18]将热裂敏感系数(Hot-Cracking Sensitivity,HCS)作为判断合金热裂倾向的标准,并用于研究铝铜系合金。假设枝晶在给定的温度梯度(G)和液相线移动速度(VT)下生长。对于大多数合金来说,固相的密度要大于液相的密度。因此为了补偿收缩,金属沿着与凝固方向相反的方向流动。同时枝晶框架产生垂直于枝晶生长方向上的拉伸应变,枝晶间的压力降低。如果周围的液体能补偿这一变化,则不会产生热裂;如果压力降到某个临界压力以下,则产生气泡核心。此核心一旦产生,进而将发展为热裂纹。这个临界压力可以用式(11)表示:

pmin=pm-Δpε-Δpsh

(11)

式中,pmin为气孔形成的临界压力,pm为金属静力学压力,Δpε为由于应力变形引起的压力降,Δpsh为由于凝固收缩引起的压力降。

枝晶根部热裂形核临界形变率表达式如式(12):

(12)

最终求得式(13):

(13)

尽管此判据与实验值在某种程度上相一致,但也存在两个主要缺点:其一是用显微缩孔产生的原因来解释热裂纹的形成,两者虽有相似之处,但也并非完全相同,这种假设缺乏说服力;其二是当固相分数较高时,该模型对微观结构的演变更加敏感。

最近,Vernede等[19-20]用粒子模型(Voronoi图)对合金在凝固过程中的力学行为进行了模拟,研究了在等轴晶生长情况下晶间液膜对热裂纹形成的影响。研究结果表明,当固相分数在0.97以下时,即使外部补缩没有办法进行,晶粒之间的液体也可以对低应力情况下产生的变形进行补缩。而当固相分数达到0.97以上时,晶粒之间的液相将被连续的固相隔离。Sistaninia等[21-22]在最新的研究中将该粒子模型扩展到了三维尺度,更加直观地模拟了糊状区受力变形以及液相补缩失败而导致热裂形成的过程,但在理论层面并没有得到实质性的突破。

3.3 未来发展方向

基于不同假设所推导出的热裂判据存在各种不确定性,所以在铸造过程中的应用有着很大的局限性。最好的可用判据应该与铸造条件相关,并且可以成功地预测出铸件中可能产生的热裂。目前探索中的理想模型存在以下两大挑战:①缺乏对裂纹形核的真实原因的认识。也就是说,并不确切知道在特定的温度和应力条件下,什么样的缺陷或者结构可以成为裂纹诱发源;②裂纹的扩展机制及断裂行为与断裂发生时的固相分数及合金结构有着必然的联系。新的热裂模型以及相应的热裂判据的探索必将聚焦于上述两个研究领域。

4 结 语

铝合金铸件的精密铸造成形是未来结构零件的发展趋势。大尺寸、薄壁以及复杂外形是这一类零件的主要特征。而在铸造过程中,孔洞与热裂一直是科研工作关注的关键问题。尽管近年来在合金凝固的基础研究中取得了大量的成果,对凝固末期糊状区的特性也有了相当的了解,对凝固缺陷形成的关键因素有了趋于一致的定性认识。但可实际应用于工程领域的缺陷预测模型几乎没有。每一种模型都从某一角度分析,尽可能地忽略其他影响因素,本身就具有局限性。所以铝合金凝固过程研究及缺陷控制依然是目前所面临的重要基础课题。

孔洞的形成既有液相中过饱和气体析出的作用,也有凝固收缩导致的局部压力损失的作用,并且在不同凝固状态下,气体析出与压力损失的程度又有所区别。所以无论忽略哪一个影响因素都不可能得到反映真实孔洞的预测模型。热裂的形成与孔洞类似,但又有所不同。液相补缩不足与应力收缩受阻是关键因素,但是反映到深层次,与合金微观结构,组织形貌密切相关,从根本上可以追溯到与合金本身特性以及凝固条件相关。有机结合几种影响因素才可以建立起真实有效的热裂预测模型。继续深入探索铸造缺陷的形成机理,梳理与其密切相关的铸造参数以及合金性质因素,仍是发展缺陷预测模型的根本途径。

参考文献 References

[1] Doru Michael Stefanescu.ScienceandEngineeringofCastingSolidification[M]. Columbus: The Ohio State University,2009.

[2] Lee P D, Chirazi A, See D. Modeling Microporosity in Aluminum-Silicon Alloys: a Review[J].JournalofLightMetals, 2001(1): 15-30.

[3] Eskin D G, Katgerman L. A Quest for a New Hot Tearing Criterion[J].MetallurgicalandMaterialsTransactionA, 2007,38(7): 1 511-1 519.

[4] Kurz W, Fisher D J.FundamentalsofSolidification[M]. Switzerland: Trans Tech Publications Ltd, 1998.

[5] Flemings M C,Guan Yulong (关玉龙).SolidificationProcessing(凝固过程) [M]. Beijing: Metallurgical Industry Press,1981.

[6] Yoshioka H, Tada Y, Hayashi Y. Crystal Growth and Its Morphology in the Mushy Zone[J].ActaMaterialia, 2004(52): 1 515-1 523.

[7] Asta M, Beckermann C, Karma A,etal. Solidification Microstructures and Solid-State Parallels: Recent Developments, Future Directions[J].ActaMaterialia, 2009(57): 941-971.

[8] Niyama E.AMethodofShrinkagePredictionandItsAppliacationtoSteelCastingPractice[C]. 49th International Foundry Congress, 1982.

针对不同地下水污染物及不同的修复地块,无锡西玖环保科技有限公司自主研发改进了一系列地下水修复装备,适用于各类污染场地地下水抽出和地表水处理。

[9] Niyama E, Anzai K. Solidification Velocity and Temperature Gradient in Infinitely Thick Alloy Castings[J].MaterialsTransactions, 1995,36:61-64.

[10] Spittle J A, Almeshhedani M, Brown S G R. The Niyama Function and Its Proposed Application to Microporosity Prediction[J].CastMetal, 1994,7(1): 51.

[11] Kubo Kimio, Pehlke Robert D. Mathematical Modeling of Porosity Formation in Solidification[J].MaterialsTransactionsB, 1985,16(6): 359-366.

[12] Poirier D R, Yeum K, Maples A L. A Thermodynamic Prediction for Microporosity Formation in Aluminum-Rich Al-Cu Alloys [J].MetallurgicalTransactionA, 1987,18(11): 1 979-1 987.

[13] Sigworth Geoffrey K, Wang Chengming. Mechanisms of Porosity Formation during Solidification: a Theoretical Analysis[J].MetallurgicalTransactionB, 1993,24(4): 349-364.

[14] Li Kunda(李昆达).StudyontheMechanismofPorosityFormationintheAluminumAlloyCasting(铝合金铸造孔洞形成机构之研究)[D]. Tai nan: National Chung Kung University, 2003.

[15] Hamilton R W, See D. Multiscale Modeling for the Prediction of Casting Defects in Investment Cast Aluminum Alloys [J].MaterSciEng, 2003, A343: 290-300.

[16] Eskin D G, Suyitno, Katgernan L. Mechanical Properties in the Semi-Solid State and Hot Tearing of Aluminum Alloys[J].ProgressinMaterialsScience, 2004, 49, 629-711.

[17] Lahaie D J, Bouchard M. Physical Modeling of the Deformation Mechanisms of Semisolid Bodies and a Mechanical Criterion for Hot Tearing [J].MetallurgicalandMaterialsTransactionB, 2001,32(8):697.

[18] Rappaz M, Drezet J M, Gremaud M. A New Hot-Tearing Criterion[J].MetallurgicalandMaterialsTransactionsA, 1999,30(2):450.

[19] Stephane Vernede, Jonathan A, Michel Rappaz. A Mesoscale Granular Model for the Mechanical Behavior of Alloys During Solidification [J].ActaMaterialia, 2009(57): 1 554-1 569.

[20] Stephane Vernede, Michel Rappaz. A Simple and Efficient Model for Mesoscale Solidification Simulation of Globular Grain Structures [J].ActaMaterialia, 2007(55): 1 703-1 710.

[21] Sistaninia M, Phillion A B, Drezet J M. A 3D Coupled Hydro-Mechanical Granular Model for the Prediction of Hot Tearing Formation [J].MaterialsScienceandEngineering, 2012(33): 012 070.

[22] Sistaninia M, Terzi S, Phillion A B,etal. 3-D Granular Modeling and in Situ X-Ray Tomographic Imaging: a Comparative Study of Hot Tearing Formation and Semi-Solid Deformation in Al-Cu Alloys [J].ActaMaterialia, 2013(61):3 831-3 841.

专栏特约编辑介万奇

特约撰稿人杜 勇

特约撰稿人刘 峰

特约撰稿人苏彦庆

特约撰稿人李 喜

介万奇:男,1959年生,教授,博导;国家杰出青年科学基金获得者,教育部“长江学者”特聘教授,国家“百千万人才”工程计划入选人才;现为中国材料研究学会青年委员会常务理事,中国功能材料学会常务理事,中国航空学会航空材料专业委员会委员;获国家技术发明二等奖2项,省部级科技成果奖8项;独著专著1部,合著专著2部,发表学术论文400余篇,获发明专利16项;主要研究方向为:II-VI族化合物光电子材料晶体生长技术、性能表征及应用技术研究;复杂合金凝固过程基本原理与铸造技术研究。

杜勇:男,1964年生,中南大学教授,博导,中德“铝合金微结构”联合实验室主任;国家杰出青年科学基金获得者,教育部长江学者,国家自然科学基金委员会创新研究群体负责人;1993年8月~2003年1月先后在东京工业大学(联合国教科文组织特邀科学家)、巴塞罗纳大学(特邀科学家)、德国克劳思塔尔大学(德国洪堡学者)、维也纳大学(博士后)、威斯康星大学麦迪逊分校(研究员)从事材料学研究;2004年至2007年以特邀教授身份在维也纳大学和美国伊利诺伊理工大学合作科研8个月;现任国际刊物《CALPHAD》,《J Phase Equilib Diff》副主编,《Int J Mater Res》(原德国金属学报),《Vacuum》,《J Mining and Metallurgy》编委,《金属学报》,《粉末冶金材料科学与工程》,《硬质合金》编委;国际相图委员会委员;主持国家自然科学基金创新研究群体和重点项目、“863”、重大国际合作等项目28项;获省自然科学一等奖1项,国家自然科学三等奖1项,省科技进步二等奖1项,国际相图委员会最佳论文奖1项,发明专利2项;先后在《Acta Mater》,《Phys Rev B》等30种国际刊物上发表论文320篇,SCI他引近3 000次,美国、德国出版的4种专著中用多达400个版面收录其研究结果。

近11年来在国际会议作大会/主题报告42次,作为大会主席组织2次中德热/动力学及其在凝固过程中应用的国际会议;2014年与金展鹏院士共同组织了第43届CALPHAD国际会议;解决构筑多元多相材料热力学/动力学数据库等系列重要科学问题,建立了国际上迄今最准确的铝合金热/动力学数据库和世界上第二个硬质合金热/动力学数据库。

主要研究方向:相图热力学;扩散及界面反应;材料性能测定及计算模拟;材料微结构演变模型;硬质合金和耐磨涂层。

刘峰:男,1974年生,西北工业大学教授,博导;2011年获得国家杰出青年科学基金;入选2012年度教育部“长江学者”特聘教授;2012年被授予“陕西省优秀创新人才”荣誉称号,所负责团队入选第一届“陕西省重点科技创新团队”;2013年,获第十三届中国青年科技奖,入选“国家百千万人才工程”;获省部级科学技术奖一等奖1项、二等奖1项;在国内外重要学术期刊及国际会议上发表SCI收录论文180余篇, H指数为18,影响因子3以上论文30篇,包括2篇发表在《International Materials Review》上的综述以及26篇发表在《Acta Materialia》上的研究论文;主要研究方向为非平衡相变过程控制与组织形成理论;在非平衡凝固理论、固态相变动力学、非平衡凝固与固态转变的统一理论、亚稳材料稳定性研究等方面成果显著。

苏彦庆:男,1969年生,哈尔滨工业大学教授、博导,金属精密热加工国家级重点实验室副主任;入选教育部新世纪优秀人才支持计划,获黑龙江省杰出青年科学基金资助;在《Acta Materialia》,《Metallurgical and Materials Transactions》,《APL》等期刊发表论文277篇,其中SCI论文191篇、EI论文219篇,出版专著2部,论著他引1 231次,SCI的H因子12、Google学者网的H因子15;授权发明专利22项;获省部级科技奖励4项;从事高活性合金熔炼、凝固、铸造成形方面的研究工作;担任世界铸造组织有色合金委员会主席、中国机械工程学会铸造分会常务理事、特种铸造及有色合金技术委员会主任、《特种铸造及有色合金》科技期刊编委会主任。

李喜:男,1975年生,上海大学教授,博导,上海市高校特聘教授,入选上海市科技启明星和东方学者等多项省部级人才计划;在热电磁流体及其对凝固组织的影响、强静磁场下材料的设计、制备和性能研究方面取得了多项创新性的研究成果;主持和完成国家自然基金和项目等项目10项;在国内外重要学术期刊及国际会议上发表论文150余篇,其中14篇发表在《Acta Materialia》,SCI收录85篇,SCI引用500余次;特邀国际会议报告5次。