Al-Y包晶合金非平衡凝固过程及组织特征

2014-08-29张延宁骆良顺刘冬梅苏彦庆郭景杰傅恒志

王 亮,张延宁,骆良顺,刘冬梅,苏彦庆,郭景杰,傅恒志

(哈尔滨工业大学材料科学与工程学院 金属精密热加工国家重点实验室,黑龙江 哈尔滨 150001)

1 前 言

很多先进的材料体系都是包晶系,并具有双相或多相组织。通过优化微观组织来改善这些材料的性能,迫切需要人们深刻了解包晶合金凝固过程中的基本规律。目前,对于包晶相为有一定固溶度的包晶合金体系,如Fe-Ni合金[1-7]、Ti-Al合金[8-13]等,研究得比较深入,对两相生长的特性引起广泛关注[14-17]。但是除此之外,包晶合金中还有一类不同于上述合金的,即包晶反应过程中初生相和包晶相中有一相或两相属于符合化学计量比的固溶度很小甚至无任何固溶度的金属间化合物,如Al-Mn合金中的Al6Mn包晶相[18]、Cu-Sn合金中的包晶相[19-20]、Nd-Fe-B中的Nd2Fe14B包晶相[21-22]和Y-Ba-Cu-O中的123包晶相[23]等,目前对这类合金的研究比对单相和共晶合金少很多,尚未形成成熟完整的凝固理论体系。本文将Al-Y合金(第2类)作为研究对象,通过差热分析技术(Differential Scanning Calorimetry,DSC)严格控制过热温度及冷却速度,来研究化合物包晶凝固过程的特点。

2 实 验

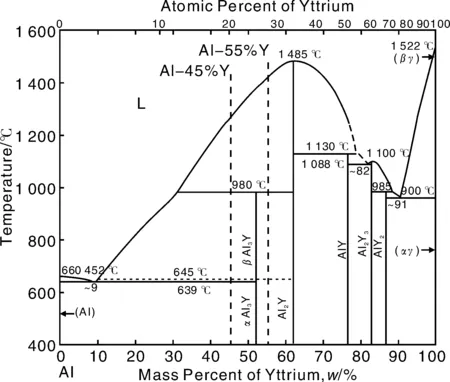

Al-Y合金是典型的包晶相为金属间化合物的包晶合金,如图1所示。选择两种具有代表性的Al-Y合金成分:Al-45%Y(质量分数,下同)过包晶合金和Al-55%Y亚包晶合金,进行实验研究。

将纯度为99.9%的纯Al和纯Y用砂纸打磨,去除表面氧化层和杂质,然后用无水乙醇清洗干净并烘干。烘干后按实验需要名义成分配制合金,利用高真空钨电极非自耗电弧炉制备合金纽扣锭20 g左右。在熔炼过程中,为防止试样氧化或组元挥发,以高纯Ar气作为保护气体。每次熔炼时间约为2 min,熔炼结束后上下翻转,再次熔炼。为了保证合金成分均匀,每个试样反复熔炼3~4次。

图1 Al-Y二元合金相图Fig.1 Binary phase diagram of Al-Y

在原始铸锭上切取若干个φ3 mm×3 mm的圆柱形试样,用砂纸将试样表面的氧化皮打磨掉直至显现金属光泽,之后用丙酮清洗干净。利用SETARAM-18热分析仪的DSC功能实现合金试样的熔化与凝固,同时记录合金相变过程的热效应。试样以20 ℃/min升温速率连续升温至1 500 ℃,之后,以一固定的降温速率将试样冷却至室温,本研究选择5种降温速率为:5 ℃/min、10 ℃/min、20 ℃/min、50 ℃/min和100 ℃/min。在DSC实验过程中,为防止试样氧化或组元挥发,以流动的高纯Ar气作为保护气体。

3 结果与分析

3.1 凝固过程及凝固组织

3.1.1 Al-55%Y亚包晶合金连续凝固过程及组织

根据Al-Y二元合金相图(图1),温度下降时,Al-Y亚包晶合金的凝固过程如下:首先从液相中析出初生相Al2Y:L → L + Al2Y;之后温度降到包晶反应平台(980 ℃),发生包晶反应:L+Al2Y→β-Al3Y,直至液相完全凝固成包晶相、包晶反应结束,得到Al2Y和β-Al3Y的混合组织;当温度继续下降至645 ℃,包晶相β-Al3Y发生晶型转变(β-Al3Y→α-Al3Y),但这种转变对混合组织的形态不再有影响。

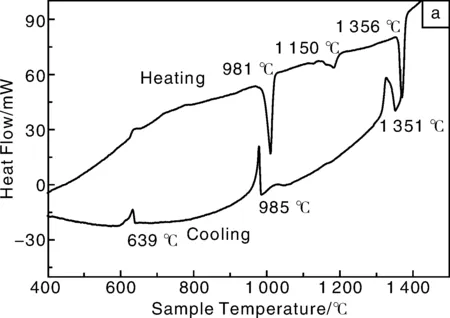

图2a,b分别是Al-55%Y亚包晶合金以20 ℃/min的速率升温和降温的DSC曲线和相应条件下的凝固组织的SEM照片。

图2 Al-55%Y亚包晶合金升温和降温过程的DSC曲线(a)和凝固组织的SEM照片(b)Fig.2 DSC curves of heating and cooling periods(a) and as-solidified SEM micrograph(b) for hypo-peritecticAl-55%Y alloy

对于Al-55%Y亚包晶合金,平衡凝固条件下,包晶反应平台温度为980 ℃,初生相形核温度为1 410 ℃。由图2a可以看到,升温过程中,包晶反应的逆反应发生在981 ℃,在1 356 ℃开始熔化,这与相图给出的数据基本一致。在降温过程中,约在1 351 ℃从液相中析出初生Al2Y相,与平衡凝固相比,过冷度约为59 ℃。温度继续下降,在985 ℃尖锐的放热峰前出现小突起,可认为小突起是由于包晶反应形成,包晶反应温度约为1 025 ℃,比图1的包晶平台980 ℃高出约45 ℃。尖锐的放热峰是由于β-Al3Y从液相中直接析出形成,其温度也比包晶平台高出约5 ℃。温度继续下降,按相图预测,平衡凝固条件下液相应被完全消耗,不可能再有液相与初生相接触发生包晶反应,也不应该发生共晶反应。但是从实验结果来看,如图2a所示,在639 ℃出现了较小的放热峰,这与共晶平台温度基本一致,显示残余液相发生了共晶凝固。相应条件下的试样凝固组织的SEM照片见图2b。从图2b可见,白色的初生Al2Y相被灰色的包晶β-Al3Y相完全包裹,发生了包晶反应,但是残留的初生相非常多。包晶β-Al3Y相外面最后凝固的残余液相发生共晶反应,形成了两相共晶组织,这与DSC热分析曲线分析结果是一致的。需要说明的是,两相共晶既有Al+Al2Y共晶,也有Al+β-Al3Y,这与Al-Y相图中的虚线共晶平台也是一致的(本文对此共晶反应过程不展开讨论)。另外,化合物合金凝固收缩很大,在组织中形成了大量的缩松,其形貌与固溶体型合金的有较大差异。

3.1.2 Al- 45%Y过包晶合金连续凝固过程及组织

根据图1的Al-Y二元合金相图,温度下降时,Al-45%Y过包晶合金的凝固过程是:首先从液相中析出初生相Al2Y :L→L + Al2Y;之后温度降到包晶反应平台,发生包晶反应:L+Al2Y→β-Al3Y;初生相通过包晶反应完全溶解,而液相中直接析出包晶相β-Al3Y,随着温度继续降低,残余液相全部发生共晶反应,凝固过程结束。

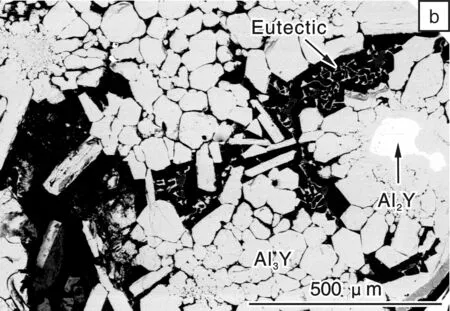

图3a,b分别是Al-45%Y过包晶合金以20 ℃/min速率升温和降温的DSC曲线和相应条件下的凝固组织的SEM照片。由图3a可以看出,在升温过程中,共晶反应的逆反应发生在643 ℃,包晶反应的逆反应过程发生在1 005 ℃,在1 186 ℃初生相开始熔化。在降温过程中,非平衡凝固条件下,初生相从液相中析出的温度是1 192 ℃,过冷度约为48 ℃。在993 ℃处的放热峰之前,DSC曲线上出现包晶反应的小突起,温度约1 020 ℃,比平衡凝固包晶反应温度980 ℃高约40 ℃,包晶相直接析出的温度也偏高,比Al-Y相图包晶平台980 ℃高约13 ℃。随着温度的继续降低,在647 ℃发生共晶反应。

对DSC实验得到的试样进行SEM观察,其凝固组织与亚包晶合金的基本类似,从图3b看出,通过包晶反应,白色的初生Al2Y相被灰色的包晶β-Al3Y相完全包裹,初生相总体含量较亚包晶合金少,并且可以看到大部分的包晶相β-Al3Y是由液相中直接析出的。

图3 Al-45%Y过包晶合金升温和降温过程的DSC曲线(a)和凝固组织的SEM照片(b)Fig.3 DSC curves of heating and cooling periods(a) and as-solidified SEM micrograph(b) for hyper-peritectic Al-45%Y alloy

3.2 冷却速度对凝固过程的影响

由于包晶反应依赖于溶质在固相中的扩散,所以在正常的凝固过程中,包晶反应是难以进行完全的,这在非小平面包晶系合金中已经得到了实验验证[20,22],在包晶两相都是小平面的Al-Y合金中,这种不完全性更加明显。为了研究包晶反应的不完全性对凝固组织的影响,利用DSC直接研究冷却速度对Al-Y包晶合金的凝固过程和凝固组织的影响。

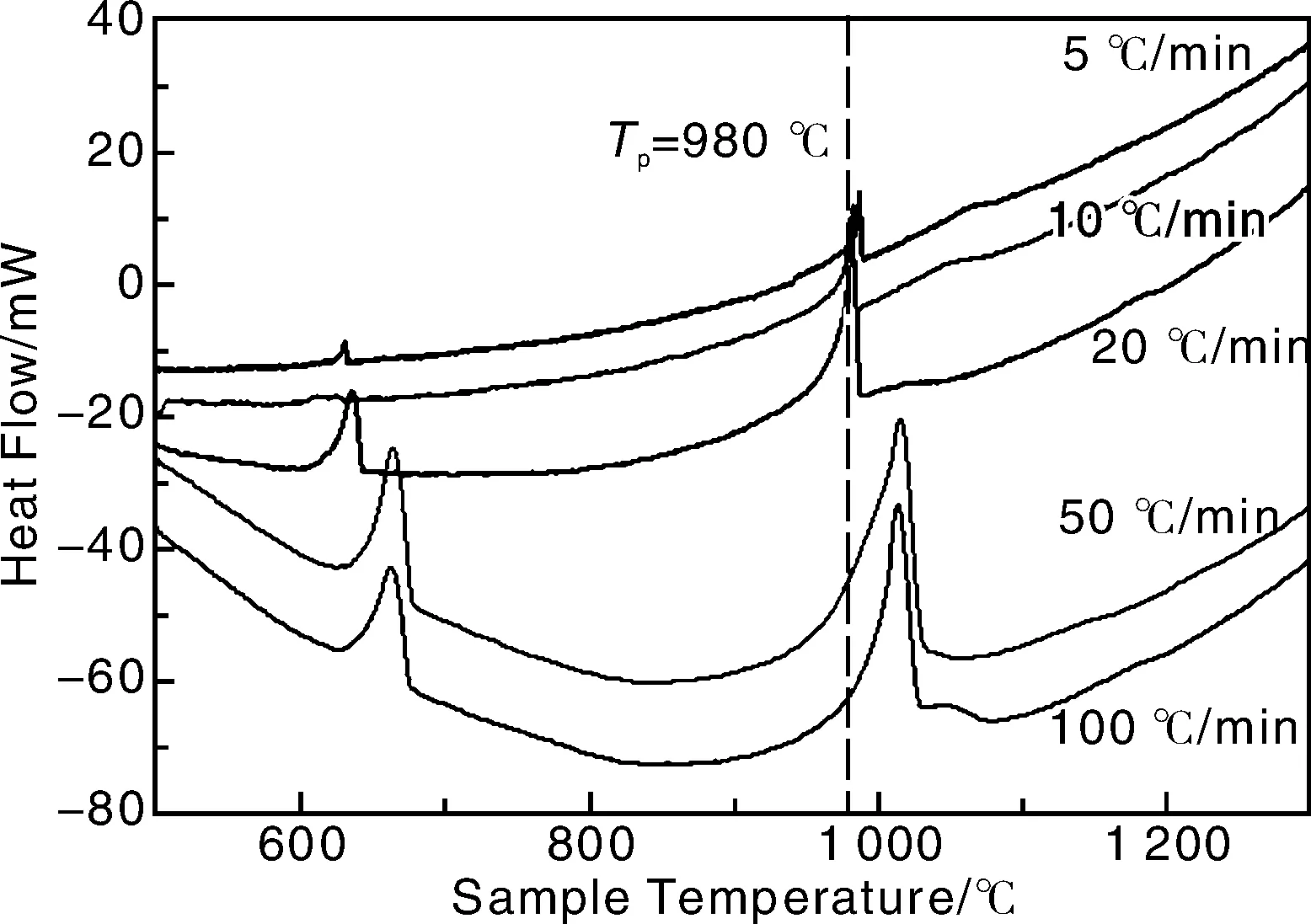

3.2.1 冷却速度对Al-55%Y亚包晶合金凝固过程的影响

图4为Al-55%Y亚包晶合金不同冷却速率下降温的DSC曲线。从图4可以看出,当冷却速度不断增加时,共晶反应处的放热峰越高,曲线下的面积越大,说明发生共晶反应的残余液相越多。这是因为在冷却的过程中,冷却速率越大,液相直接析出包晶相越不彻底,枝晶间残余的液相越多,最后共晶反应发生得越多,放热峰的面积也更大。

图4 Al-55%Y亚包晶合金不同冷却速率降温的DSC曲线Fig.4 DSC curves of cooling periods for hypo-peritectic Al-55%Y alloy at different cooling rates

图5是Al-55%Y合金在不同冷却速率下凝固的SEM照片。随冷却速度的增加,Al-55%Y合金的凝固组织形态基本变化不大,但是可以清楚地看到,随着冷却速度的增加,初生相的体积分数减小,初生相晶粒变小,形状由规则近球型转变为无定形。此外,从最后凝固的区域可以观察到残余液相形成的共晶相体积分数逐渐增加,而由平衡相图可知,这种共晶组织在亚包晶合金中是不会出现的。因此,从另一个角度理解,冷却速率越大,液相成分越不均匀,偏析越严重,发生共晶反应形成的非平衡共晶组织越多。

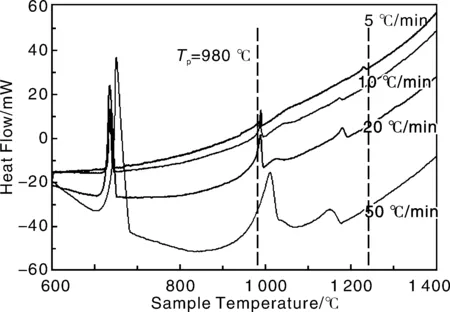

3.2.2 冷却速度对Al-45%Y过包晶合金凝固过程的影响

图5 Al-55%Y亚包晶合金不同冷却速度下凝固的SEM照片:5 ℃/min(a),10 ℃/min(b),20 ℃/min(c),50 ℃/min(d),100 ℃/min(e)Fig.5 SEM micrographs of hypo-peritectic Al-55%Y alloy at different cooling rates:(a)5 ℃/min,(b)10 ℃/min,(c)20 ℃/min,(d)50 ℃/min and(e)100 ℃/min

图6 Al-45%Y过包晶合金不同冷却速率降温的DSC曲线Fig.6 DSC curves of cooling periods for hyper-peritectic Al-45%Y alloy at different cooling rates

图6为Al-45%Y合金在不同冷却速度冷却时的DSC曲线。由图6可以看出,当降温速率在5~50 ℃/min范围内时,随着降温速率的增大,包晶反应越偏离平衡状态,初生相形核的过冷度逐渐增大,即初生相的形核温度逐渐降低。包晶反应的温度逐渐降低,包晶反应放热峰越来越不明显,包晶相直接凝固的放热峰越来越明显,包晶相直接形核温度缓慢升高,说明通过包晶反应形成的包晶相越来越少,直接凝固获得的包晶相越来越多,这在凝固组织中也得到了证实,如图7所示。

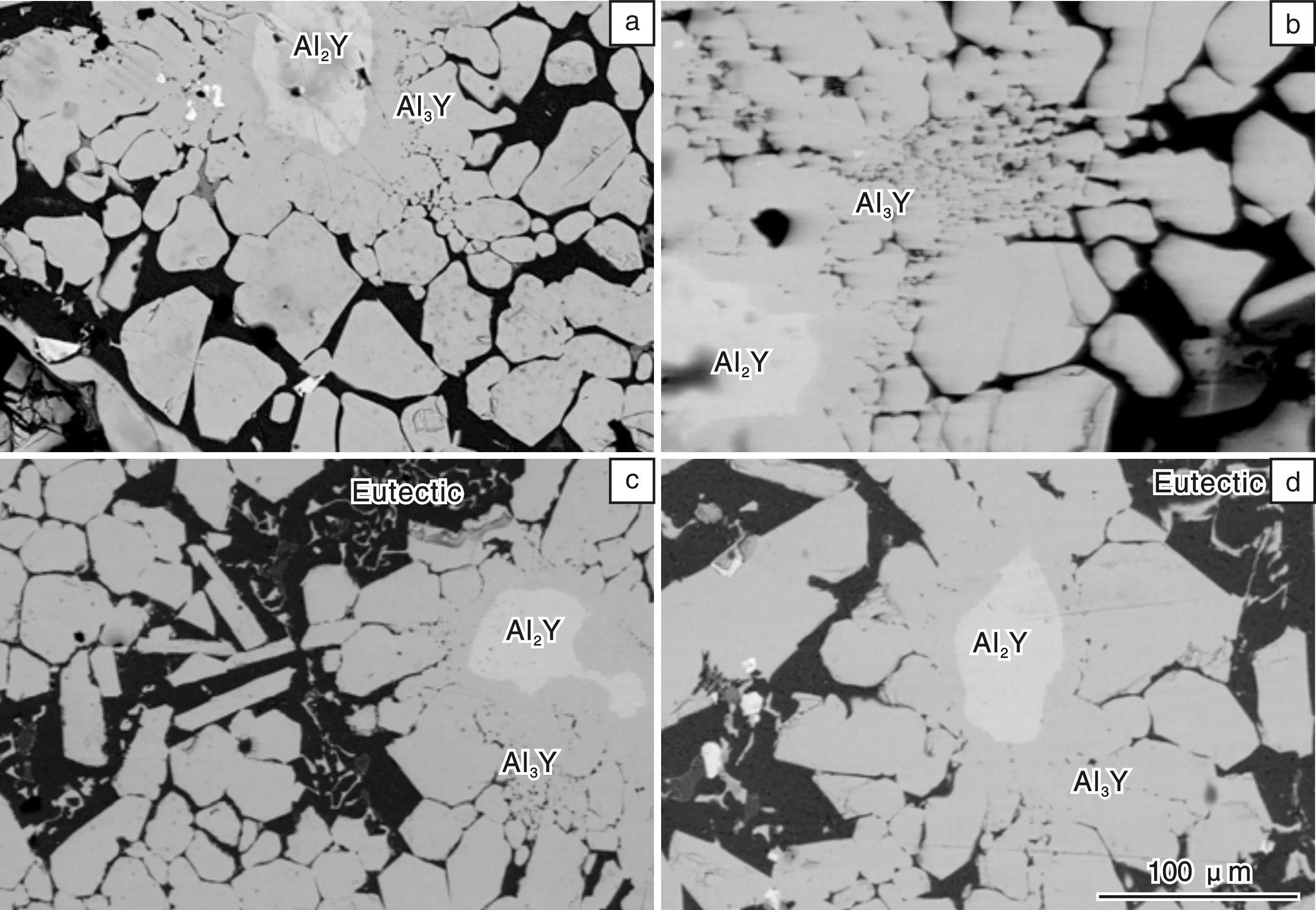

图7是Al-45%Y过包晶合金在不同冷却速率下凝固的SEM照片。当冷却速度处于5~20 ℃/min范围时,白色的初生相Al2Y相被灰色的包晶相β-Al3Y完全包裹,Al2Y与液相被隔离开,两者不能接触继续发生包晶反应,大量β-Al3Y在液相中直接形核长大。液相中直接形成的β-Al3Y呈块状,大多围绕着已经包裹初生相的β-Al3Y附近继续形核和生长。

图7 Al-45%Y过包晶合金不同冷却速度下凝固的SEM照片:5 ℃/min(a),10 ℃/min(b), 20 ℃/min(c), 50 ℃/min(d)Fig.7 SEM micrographs of hyper-peritectic Al-45%Y alloy at different cooling rates:(a) 5 ℃/min,(b)10 ℃/min, (c)20 ℃/min and (d)50 ℃/min

当冷却速率为50 ℃/min时,在初生相表面上形核并长大的β-Al3Y的厚度减小,附近从液相中直接析出的包晶相数量增多,而且排列紧密的小块状β-Al3Y的数量与冷却速率较低时相比变少,而从液相中直接析出的粗大柱状β-Al3Y逐渐增多。这是由于冷却速度大,液相成分十分不均匀,偏析严重导致的。

3.3 Al-Y合金凝固过程分析讨论

在本实验中,包晶反应实际发生温度都高于平衡相图中的包晶平台温度,结合文献[15][24]的研究结果,认为主要原因可能有两方面:①冷却速率较大时,在非平衡凝固条件下,从液相中析出初生相Al2Y,随着Al2Y相的析出,液相成分沿液相线变化,由于初生相是严格化学计量比的化合物,凝固时将向液相中排出大量溶质元素Al,随液相中溶质浓度快速增加,液相线温度下降很快。但液相中的溶质扩散是较慢的,导致与初生相相接触的液相中的溶质来不及往远处扩散,造成初生相附近液相中溶质浓度偏高,当局部溶质浓度满足包晶反应溶质条件时,包晶反应就发生了,这就会造成实际的包晶反应温度偏高于平衡相图包晶平台温度。当包晶反应发生后,由于包晶相和初生相都是严格计量比的化合物,其内部基本不存在浓度梯度,内部浓度梯度引起的溶质扩散作用非常小,而包晶反应正是依赖于溶质在包晶相和初生相内部的扩散来持续进行的,故Al-Y包晶合金包晶反应进行的程度是很小的,大部分初生相被残留下来,相应地进一步增加尚未凝固液相中的溶质浓度,这也会促使包晶相直接析出的温度提高。②包晶相β-Al3Y与初生相Al2Y有相似的晶体结构,两相之间的界面能较小,包晶和初生两相的晶格错配度很小,包晶相依附初生相界面上形核较容易,在局部溶质浓度达到包晶相形核的条件时,包晶反应就可能发生。由本课题组先前的研究结果可见[18,24],化合物包晶相一旦依附于初生相生成,很难发生包晶转变过程。从图2a和图3a可见,包晶反应热相应很小,也就是通过包晶反应形成的包晶相很少。在发生微弱包晶反应之后,残余液相温度降低,当达到包晶相生长条件后,将在液相中直接析出包晶相,对应着较大的热效应。由图2a和图3a也可看出,无论亚包晶还是过包晶合金,都会发生共晶反应,只是反应程度不同,过包晶的多于亚包晶的,这也说明包晶相在液相中析出时向液相中排出大量溶质引发了共晶反应。

4 结 论

(1) Al-55%Y亚包晶合金和Al-45%Y过包晶合金在不同冷却速度下凝固得到的凝固组织都是初生相Al2Y、包裹初生相的包晶相β-Al3Y、液相直接形核凝固的包晶相β-Al3Y和残余液相形成的共晶组织。凝固组织与平衡相图预测的相差较大,说明非小平面-非小平面包晶系合金包晶反应更难以接近平衡状态。

(2) 包晶凝固的非平衡性结合小平面相的生长特征,造成液相中局部溶质富集,宏观偏析严重,促使包晶反应在更高的温度下进行,过包晶和亚包晶成分合金凝固时包晶反应的温度都高于平衡相图中的温度。

参考文献 References

[1] Feng Z, Shen J, Min Z,etal. Two Phases Separate Growth in Directionally Solidified Fe-4.2Ni Alloy[J].MaterialsLetters, 64(2010): 1 813-1 815.

[2] Luo L S, Su Y Q, Li X Z,etal. Producing Well Aligned in Situ Composites in Peritectic Systems by Directional Solidification[J].AppliedPhysicsLetters, 92 (2008): 0 619 031-0 619 033.

[3] Luo L S, Su Y Q, Guo J J,etal. Peritectic Reaction and Its Influences on the Microstructures Evolution During Directional Solidification of Fe-Ni Alloys[J].JournalofAlloysandCompounds, 461(2008): 121-127.

[4] Su Y Q, Luo L S, Li X Z,etal. Well-Aligned in Situ Composites in Directionally Solidified Fe-Ni Peritectic System[J].AppliedPhysicsLetters, 2006,89: 2 319 181-2 319 183.

[5] Dobler S, Lo T S, Plapp M,etal. Peritectic Coupled Growth[J].ActaMaterialia, 52(2004): 2 795-2 808.

[6] Lo T S, Dobler S, Plapp M,etal. Two-Phase Microstructure Selection in Peritectic Solidification: from Island Banding to Coupled Growth[J].ActaMaterialia, 2003,51: 599-611.

[7] Vandyoussefi M, Kerr H W, Kurz W. Two-Phase Growth in Peritectic Fe-Ni Alloys[J].ActaMaterialia, 2000,48: 2 297-2 306.

[8] Ding X F, Lin J P, Zhang L Q,etal. Microstructural Control of TiAl-Nb Alloys by Directional Solidification[J].ActaMaterialia, 2012,60: 498-506.

[9] Xiao Z X, Zheng L J, Yan J,etal. Lamellar Orientations and Growth Directions ofβDendrites in Directionally Solidified Ti-47Al-2Cr-2Nb Alloy[J].JournalofCrystalGrowth, 2011,324: 309-313.

[10] Hecht U, Witusiewicz V, Drevermann A,etal. Grain Refinement by Low Boron Additions in Niobium-Rich TiAl-Based Alloys[J].Intermetallics, 2008,16: 969-978.

[11] Luo W Z, Shen J, Min Z X,etal. Lamellar Orientation Control of TiAl Alloys under High Temperature Gradient with a Ti-43Al-3Si Seed[J].JournalofCrystalGrowth, 2008,310: 5 441-5 446.

[12] Su Y Q, Liu C, Li X Z,etal. Microstructure Selection during the Directionally Peritectic Solidification of Ti-Al Binary System[J].Intermetallics, 2005,13: 267-274.

[13] Yamaguchi M, Johnson D R, Lee H N,etal. Directional Solidification of TiAl-Base Alloys[J].Intermetallics, 2000, 8: 511-517.

[14] Mogeritsch J P, Ludwig A. In-Situ Observation of Coupled Growth Morphologies in Organic Peritectics[J].IOPConfSeries:MaterialsScienceandEngineering, 2011,27: 012 028.

[15] Favez D, Wagnière J D, Rappaz M. Au-Fe Alloy Solidification and Solid-State Transformations[J].ActaMaterialia, 2010,58: 1 016-1 025.

[16] Asta M, Beckermann C, Karma A,etal. Solidification Microstructures and Solid-State Parallels: Recent Developments, Future Directions[J].ActaMaterialia, 2009,57: 941-971.

[17] Hunziker O, Vandyoussefi M, Kurz W. Phase and Microstructure Selection in Peritectic Alloys Close to the Limit of Constitutional Undercooling[J].ActaMaterialia, 1998,46: 6 325-6 336.

[18] Kang H J, Li X Z, Wang T M,etal. Crystal-Quasicrystal Transition Depending on Cooling Rates in Directionally Solidified Al-3Mn-7Be(at.%) Alloy[J].Intermetallics, 2014,44: 101-105.

[19] Kohler F, Germond L, Wagnière J D,etal. Peritectic Solidification of Cu-Sn Alloys: Microstructural Competition at Low Speed[J].ActaMaterialia, 2009,57: 56-68.

[20] Su Y Q, Liu D M, Li X Z,etal. Isothermal Peritectic Coupled Growth in Directionally Solidified Cu-20% Sn Alloy[J].MetallurgicalandMaterialsTransactionsA, 2012,43: 4 219-4 223.

[21] Zhong H, Li S M, Lü H Y,etal. Microstructure Evolution of Peritectic Nd14Fe79B7Alloy During Directional Solidification[J].JournalofCrystalGrowth, 2008,310: 3 366-3 371.

[22] Krivilyov M, Volkmann T, Gao J,etal. Multiscale Analysis of the Effect of Competitive Nucleation on Phase Selection in Rapid Solidification of Rare-Earth Ternary Magnetic Materials[J].ActaMaterialia, 2012,60: 112-122.

[23] Rao Q L, Fan X L, Shu D,etal. In-Situ XRD Study on the Peritectic Reaction of YBCO Thin Film on MgO Substrate[J].JournalofAlloysandCompounds, 2008,461: L29-L33.

[24] Liu D M, Li X Z, Su Y Q,etal. Secondary Dendrite Arm migration Caused by Temperature Gradient Zone Melting during Peritectic Solidification[J].ActaMaterialia, 2012,60: 2 679-2 688.