金属零件3D打印技术的应用研究

2014-08-29韩志宇梁书锦陈小林张平祥

曾 光,韩志宇,梁书锦,张 鹏,陈小林,张平祥

(1.西安欧中材料科技有限公司,陕西 西安 710018)(2.西北有色金属研究院,陕西 西安 710016)

1 前 言

随着科学技术日新月异的发展,快速成形技术,特别是3D打印技术逐渐在制造业中显露头角并成为其不可或缺的一部分。3D 打印技术正在快速改变人们传统的生产方式与生活方式,未来,以数字化、网络化、个性化、定制化为特点的3D打印制造技术将推动第3次工业革命[1-3]。

3D打印技术(Three Dimension Print)是“增材制造”的主要实现形式。所谓“增材制造”是指区别于传统的“去除型”制造,不需要原胚和模具,直接根据计算机图形数据,通过增加材料的方法生成任何形状的物体,最大优点就是能简化制造程序,缩短新品研制周期,降低开发成本和风险。相比传统制造工艺,3D打印节省原材料,用料只有原来的1/3到1/2,制造速度却快3~4倍。

金属零件3D打印技术作为整个3D打印体系中最前沿和最有潜力的技术,是先进制造技术的重要发展方向。按照金属粉末的添置方式将金属3D打印技术分为3类:①使用激光照射预先铺展好的金属粉末,这种方法目前被设备厂家及各科研院所广泛采用,包括使用激光照射喷嘴输送的粉末流,激光与输送粉末同时工作的激光工程化净成形(Laser Engineered Net Shaping,LENS)技术[4-5],该方法目前在国内使用比较多;②激光选区熔化(Selective Laser Melting, SLM)技术[6];③采用电子束熔化预先铺展好的金属粉末的电子束熔化(Electron Beam Melting, EBM)技术,此方法与第1类原理相似,只是采用热源不同。

本文首先以这3种技术为例介绍了金属3D打印技术,包括基本的技术原理,其次介绍了金属3D打印技术的应用研究进展,最后对它们的发展进行了展望。

2 金属零件3D打印技术的发展

2.1 激光工程化净成形技术(LENS)

LENS是一种新的快速成形技术,它由美国Sandia国家实验室首先提出[6]。其特点是:直接制造形状结构复杂的金属功能零件或模具;可加工的金属或合金材料范围广泛并能实现异质材料零件的制造;可方便加工熔点高、难加工的材料。

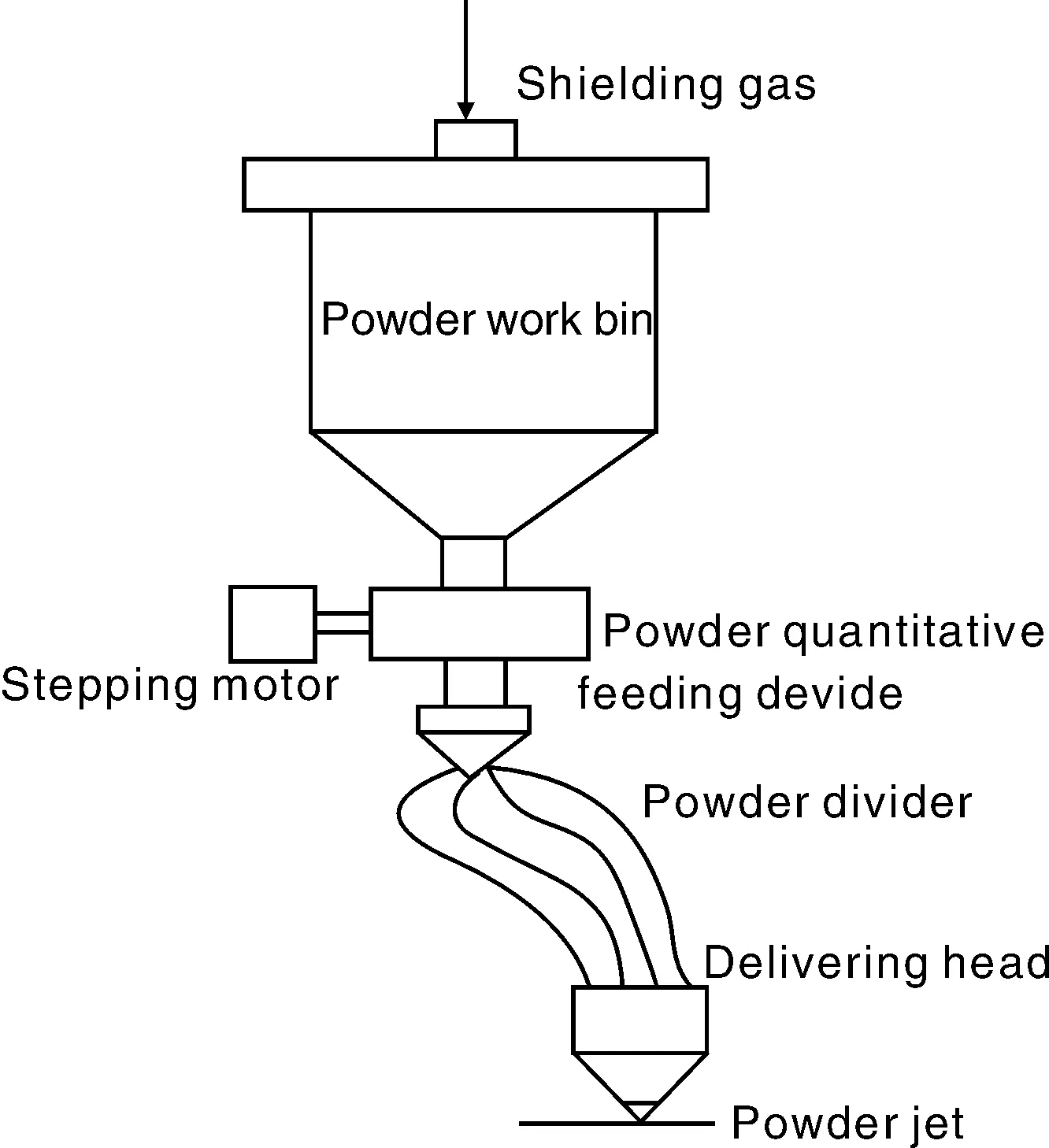

在LENS系统中,同轴送粉器包括送粉器、送粉头和保护气路3部分[7]。送粉器包括粉末料箱和粉末定量送给机构,粉末的流量由步进电机的转速决定。为使金属粉末在自重作用下增加流动性,将送粉器架设在2.5 m的高度上。从送粉器流出的金属粉末经粉末分割器平均分成4份并通过软管流入粉头,金属粉末从粉头的喷嘴喷射到激光焦点的位置完成熔化堆积过程。全部粉末路径由保护气体推动,保护气体将金属粉末与空气隔离,从而避免金属粉末氧化。LENS系统同轴送粉器结构示意图见图1。

2.2 激光选区熔化技术(SLM)

SLM是金属3D打印领域的重要部分,其发展历程经历低熔点非金属粉末烧结、低熔点包覆高熔点粉末烧结、高熔点粉末直接熔化成形等阶段。由美国德克萨斯大学奥斯汀分校在1986年最早申请专利,1988年研制成功了第1台SLM设备,采用精细聚焦光斑快速熔化成30~51 μm的预置粉末材料,几乎可以直接获得任意形状以及具有完全冶金结合的功能零件。致密度可达到近乎100%,尺寸精度达20~50 μm,表面粗糙度达20~30 μm,是一种极具发展前景的快速成形技术[8-9]。

图1 LENS系统同轴送粉器结构示意图Fig.1 Structural schematic diagram of coaxial powder feeder of LENS system

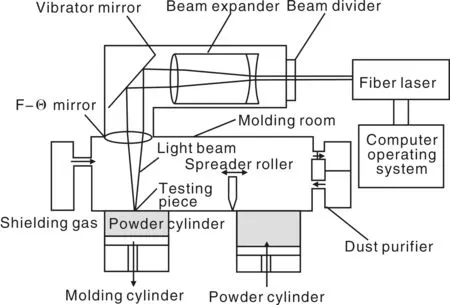

SLM技术的基本原理[10-13]是:先在计算机上利用Pro/e、UG、CATIA等三维造型软件设计出零件的三维实体模型,然后通过切片软件对该三维模型进行切片分层,得到各截面的轮廓数据,由轮廓数据生成填充扫描路径,设备将按照这些填充扫描线,控制激光束选区熔化各层的金属粉末材料,逐步堆叠成三维金属零件[14-15]。图2为其成形原理图:激光束开始扫描前,铺粉装置先把金属粉末平推到成形缸的基板上,激光束再按当前层的填充扫描线,选区熔化基板上的粉末,加工出当前层,然后成形缸下降1个层厚的距离,粉料缸上升一定厚度的距离,铺粉装置再在已加工好的当前层上铺好金属粉末,设备调入下一层轮廓的数据进行加工,如此层层加工,直到整个零件加工完毕。整个加工过程在通有惰性气体保护的加工室中进行,以避免金属在高温下与其他气体发生反应[16-17]。

图2 SLM成形原理图Fig.2 Schematic diagram of SLM molding

2.3 电子束选区熔化技术(EBSM)

EBSM[18]是采用高能电子束作为加工热源,扫描成形可以通过操纵磁偏转线圈进行,且电子束具有的真空环境,还可以避免金属粉末在液相烧结或熔化过程中被氧化[19]。鉴于电子束具有的上述优点,瑞典Arcam公司、清华大学、美国麻省理工学院和美国NASA的Langley研究中心,均开发出了各自的电子束快速制造系统 ,前两家利用电子束熔化铺在工作台面上的金属粉末,与激光选区烧结技术类似;后两家利用电子束熔化金属丝材,电子束固定不动,金属丝材通过送丝装置和工作台移动,与激光净成形制造技术类似。

利用金属粉末在电子束轰击下熔化的原理,先在铺粉平面上铺展一层粉末并压实;然后,电子束在计算机的控制下按照截面轮廓的信息进行有选择的熔化/烧结,层层堆积,直至整个零件全部熔化/烧结完成[20]。

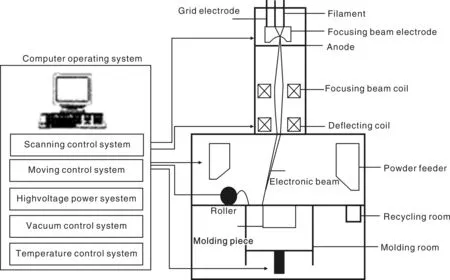

EBSM技术主要有送粉、铺粉、熔化等工艺步骤[21-22],因此,在其真空室应具备铺送粉机构、粉末回收箱及成形平台。同时,还应包括电子枪系统、真空系统、电源系统和控制系统。其中,控制系统包括扫描控制系统、运动控制系统、电源控制系统、真空控制系统和温度检测系统,如图3所示。

图3 EBM系统示意图Fig.3 Schematic diagram of EBM system

3 金属零件3D打印技术的应用

3.1 激光工程化净成形技术(LENS)的应用

随着快速原型技术的逐渐成熟,金属粉末激光熔融沉积技术在西方发达国家逐渐成为材料加工领域的研究热点,并迅速进入高速发展阶段。国内外众多研究机构对激光工程化净成形技术的原理、成形工艺、熔凝组织、零件几何形状和力学性能等基础性课题开展了大量研究工作。美国Sandia国家实验室、Los Alomos 国家实验室和密西根大学J.Mazumder 教授研究组,分别提出了技术原理相类似的激光直接制造技术(Directed Laser Fabrication, DLF) 和金属直接沉积技术(Direct Metal Deposition, DMD)[23]。目前,国外先进LENS制造系统典型代表有德国Trumpf和美国POM公司DMD505、美国Huffman公司HP-205、美国Optomec公司Lens 850、Aeromet 公司Lasform 等[24]。国外已经利用这些商业化的技术及设备取得了实质性的成果,可制备叠层材料、功能复合材料,裁缝式地制成“变成分”的材料或零件和修复高附加值的钛合金叶片、整体叶盘等构件,且其力学性能达到锻件的水平。其相关成果在武装直升机、AIM 导弹、波音7X7 客机、F/A-18E/F、F-22战机等方面均有实际应用[25]。譬如,AeroMet 公司利用Lasform系统制备的F-22 战机的TC4 钛合金接头满足疲劳寿命2倍要求,F/A-18E/F的翼根吊环满足疲劳寿命4倍要求,且静力加载到225% 仍未破坏,并为军用飞机与发动机制造钛合金结构件的试生产件。

在生物植入件方面,国外研究人员应用LENS工艺制备了载重植入体的多孔和功能梯度结构,采用的材料为Ni,Ti等与人体具有良好相容性的合金,制备的植入体的孔隙率最高能达到70%,使用寿命达到7~12年。Krishna[26-27]等人采用Ti-6Al-4V和Co-Cr-Mo合金制备了多孔生物植入体,并研究了植入体的力学性能,发现孔隙率为10%时,杨氏模量达到90 GPa,当孔隙率为70%时,杨氏模量急剧降至2 GPa,这样就可以调整孔隙率,使植入体的力学性能与生物体适配。Zhang[28]等制备了网状的Fe基(Fe-B-Cr-C-Mn-Mo-W-Zr)金属玻璃(MG)组件,研究发现,MG的显微硬度达到9.52 GPa。费群星[29]等采用LENS工艺成形了无变形的Ni-Cu-Sn合金样品。

国内最早从1998 年开始相关技术的研究工作。国家对该研究非常重视,并给予了大力支持,先后安排了973 计划、863 计划和总装“十五”、“十一五”预研等项目。北京航空航天大学、西北工业大学、高能束流加工技术国防科技重点实验室、清华大学等国内研究机构也开展了激光快速成形与修复技术及其设备的开发研制,并取得了一批成果。譬如,北京航空航天大学王华明教授研究组已开发了同轴送粉激光快速成形技术及装备,并制备出一些钛合金结构件,如图4所示。

图4 LENS成形的钛合金构件Fig.4 Titanium alloy parts formed by LENS

3.2 激光选区熔化技术(SLM)的应用

国际上已经有多家成熟的SLM设备制造商,包括德国EOS公司(EOSING M270及其M280),德国Realizer公司,SLM Solutions公司,Concept Laser 公司(M Cusing系列),美国3D公司(Sinterstation系列),Renishaw PLC公司(AM系列)和Phenix Systems公司等[30]。上述厂家都开发出了不同型号的机型,包括不同的零件成形范围和针对不同领域的定制机型等,以适应市场的个性化需求。

EOSING M270设备成形的金属零件致密度可以达到近乎100%,尺寸精度在20~80 μm,表面粗糙度Ra在15~40 μm,能够成形的最小壁厚在0.3~0.4 mm。EOS公司将该设备应用在牙桥牙冠的批量生产中,目前成形工艺已经很成熟,一次成形牙冠可以达到500个。制造成品如图5所示。

图5 M270制造的金属牙冠Fig.5 Metal dental crowns made by M270

SLM 250可成形致密度近乎100%的金属零件,尺寸精度为20~100 μm,表面粗糙度Ra达到10~15 μm,还可以成形壁厚小于0.1 mm的薄壁零件。而且SLM 250可实现全自动制造,可日夜工作,有很高的制造效率。Realizer的SLM设备目前在金属模具制造、轻量化金属零件制造、多孔结构制造和医学植入体制造领域,有较为成熟的应用[31]。图6所示为SLM 250设备制造的钛合金医学植入体。

图6 钛合金医学植入体Fig.6 Titanium alloy implants made by M270

德国Concept Laser公司是Hofmann集团的成员,是世界上主要的金属激光熔铸设备生产厂家之一[32-33]。其M3设备可以成形致密度近乎100%的金属零件,尺寸精度在20~100 μm,表面粗糙度Ra在10~15 μm,可成形的最小壁厚在0.3~0.4 mm,而且该设备可成形的范围较大,达到300 mm×300 mm×350 mm。图7是Concept Laser的SLM设备制造的精密金属零件。

图7 M3设备制造的精密金属零件[14]Fig.7 Precision metal parts made by M3

国外已经将SLM工艺应用于航空制造上,也有研究人员采用SLM成形了高纵横比的镍钛微电子机械系统(MEMS),并投入应用。Ti-6Al-4V合金具有良好的生物相容性,作为生物植入体的材料得到国外研究人员的高度重视。Traini[34]等成形了梯度化Ti-6Al-4V合金多孔牙科种植体,通过深入研究显微组织和机械性能的关系,改善了工艺,所制备的种植体与人体组织具有良好的相容性。Ciocca[35]等采用SLM工艺成形了用于萎缩性上颌拱的引导骨再生的定制化钛合金网格假体,术前和术后颊腭的高度和宽度的误差,分别为2.57 mm和3.41 mm,满足临床要求[36]。华南理工大学于2003年开发出国内第1套选区激光熔化设备DiMetal-240,并于2007年开发出DiMetal-280,2012年开发出DiMetal-100,其中DiMetal-100设备已进入预商业化阶段。

3.3 电子束选区熔化技术(EBSM)

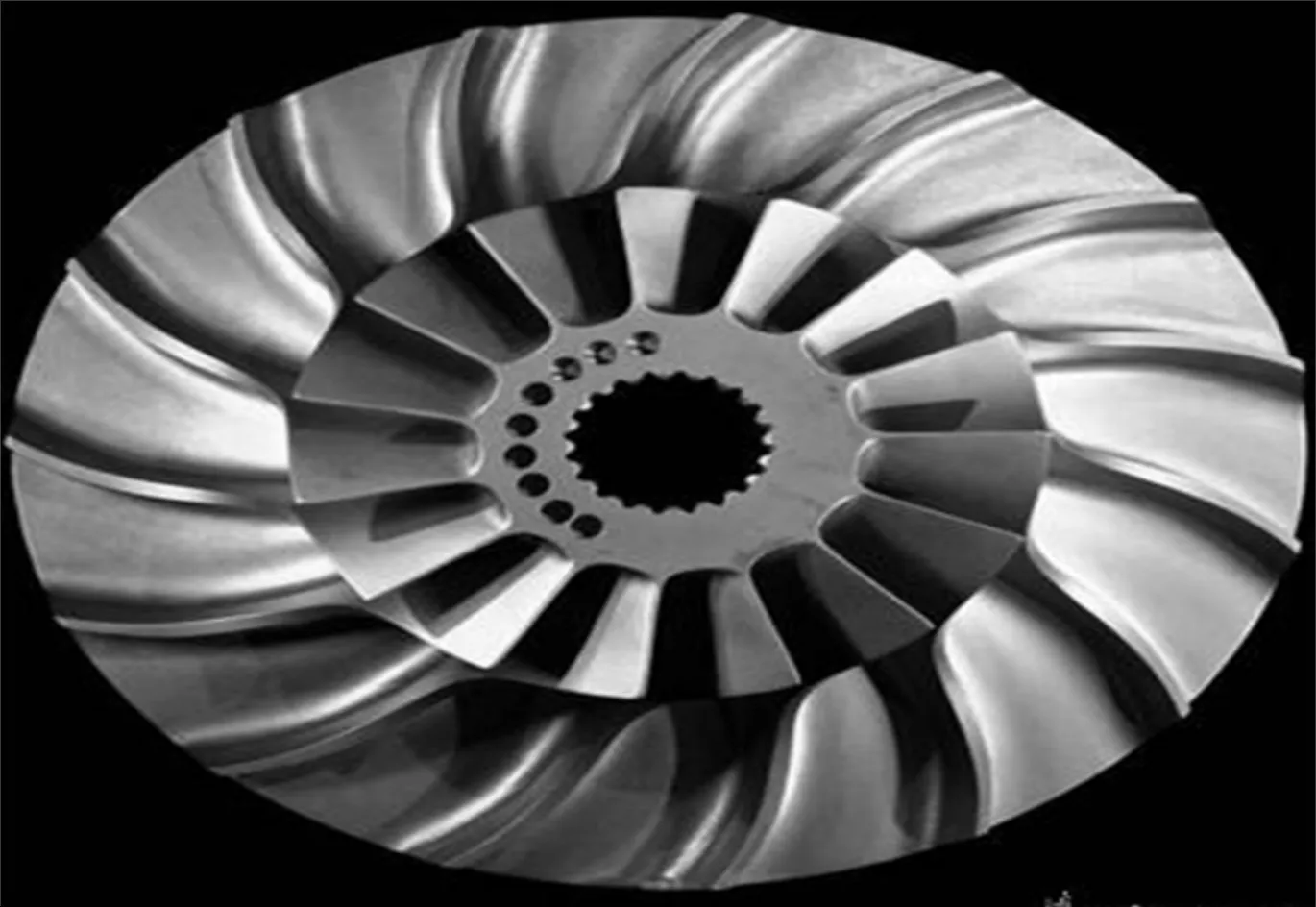

电子束选区熔化技术的典型代表是瑞典Arcam公司的S12。从2003年开始,该公司开发了EBSM技术及设备,目前以制造EBSM设备为主,兼顾成形技术开发。美、日、英、德等国的许多研究机构,在不同领域开展了EBSM的应用研究[37-38]。现在,生物医学植入物方面的研究已较成熟,航空航天及汽车等领域也在积极开展研究。美国波音机器人工厂及NASA Marshall 空间飞行器中心的研究方向,是飞行器及火箭发动机结构制造以及月球或空间站环境下的金属直接成形制造。图8为波音公司生产的钛合金航空发动机叶轮。

图8 钛合金航空发动机叶轮Fig.8 Titanium alloy aeroengine vane prepared by EBSM

国内电子束粉末熔融快速成形方面,清华大学与桂林电器科学研究所合作研制了试验设备,用于基础实验研究,目前仍处于实验室研究阶段。幸福曼德智能工程技术公司引进的其外方合作伙伴瑞典Arcam公司S12型设备已于2007 年9月安装完毕,随即投入生产,主要生产医用钛合金关节头,工艺较为成熟。 Heinl[37]等采用Ti-6Al-4V,Ramirez[38]采用Cu,Murr[39]采用Ni基和Co基高温合金,以及Hernandez[40]等人采用TiAl制备了一系列的开放式蜂窝结构,通过改变预先设置的弹性模量E,可以获得大小不一的空隙,降低结构密度,获得轻量化结构。K.NAmato[41]等人利用Co基高温合金矩阵颗粒,制备了柱状碳化物沉积结构。Ramirez[42]采用Cu2O制备了新型定向微结构,发现在制备过程中,柱状Cu2O沉积于高纯Cu这一现象。刘海涛[43]等研究了工艺参数对EBSM工艺过程的影响,结果表明,扫描线宽与电子束流、加速电压和扫描速度呈现明显的线性关系,通过调节搭接率和扫描路径可获得较好的层面质量。锁红波[44]等研究了EBSM制备的Ti-6Al-4V试件的硬度和拉伸强度等力学性能,结果表明,成形过程中Al元素损失明显,低的O含量及Al含量有利于提高塑性;硬度在同一层面内和沿熔积高度方向没有明显差别,均高于退火轧制的硬度水平。杨鑫[45]等采用EBSM工艺制备了高致密度和高延伸率的Ti-5Al-2.5Sn合金零件。其中水平扫描方式制取的零件相对密度可以达到97%,抗拉强度740 MPa,断面收缩率22%,接近锻造合金的性能水平,且EBSM 工艺对致密度和力学性能的贡献,主要在于电子束选区熔化工艺的SPLS烧结过程中会产生瞬时液相和较快的凝固速率,同时高真空下粉末颗粒表面间隙元素N,H,O逸出,从而净化原始颗粒表面。

4 结 语

金属零件3D打印技术作为目前先进制造技术,我国尚处于起步阶段,应加大投入,组织各学科各行业协同努力,攻克3D打印机中各种工艺技术难关。制造出具有我国自主知识产权的3D打印设备,生产出各制造行业所需要的较低成本的各种3D打印金属构件,使我国3D打印产品从目前的实验室和小批量试生产走向商品化和工业规模生产,为此,目前亟待解决的问题及努力的方向是:①向高性价比方向努力。金属零件3D打印技术对于目前的机械加工行业是一项重大创新和补充,但价格高昂的设备阻碍了它的推广和应用,为了进入商业化规模,首先要降低3D打印设备的制造成本,朝着高性价比的方向发展。②成形大尺寸零件。目前,金属零件3D打印设备能够成形的零件尺寸范围有限,国内外3D打印设备厂家正在积极研发大尺寸零件的成形设备。要尽快赶超目前国外所能制备的最大尺寸300 mm×350 mm×300 mm,此项技术才能在制造领域走向工业化应用。③与传统加工方法相结合。金属零件3D打印技术虽极具优势,但存在制造成本高、成形件表面质量欠佳等缺点。因此,若能与传统加工方法相结合,发挥二者的优势,达到传统加工方法所实现的精度和表面粗糙度,并能够成形传统加工方法无法成形的复杂形状零件,使制造周期大幅缩短,这是金属零件3D打印技术和设备追求的主要目标之一。

参考文献 References

[1] Alan F J. Development of a Valve-Based Cell Printer for the Formation of Human Embryonic Stem Cell Spheroid Aggregates[J].Biofabrication.2013,(1):1-12.

[2] John E M.CarbideFormationinaNicke1BasedSuperAlloyduringElectronBeamSolidFreeformFabrication[D]. Massaehusetts:MIT, 1999.

[3] Karen M B T,Robert A H. Characterization of 2219 Aluminum Produced by Electron Beam Freeform Fabrication[C] //David L.BourelledsThe13thSolldFreeformFabricationSymposium. Austin: University of Texas At Austin,2002:482-489.

[4] Yang Yongqiang(杨永强), Wu Weihui(吴伟辉). 选区激光熔化快速成形系统及工艺研究[J].Hot-FormingProcessing&Equipment(热加工工艺技术与装备),2006(6):48-50.

[5] Yan Yongnian(颜永年),Qi Haibo(齐海波),Lin Feng(林 峰),etal. 三维金属零件的电子束选区熔化成形[J].ChineseJournalMechanicalEngineering(机械工程学报),2007,43(6):87-92.

[6] Griffith L,Keicher D,Atwood C,etal.Freeform Fabrication of Metallic Components Using Laser Engineered Net Shaping (LENS)[C]//SolidFabricationSymposiumProceedings. University of Texas at Austin,1996.

[7] Terry Wohlers.AdditiveManufacturingand3DPrintingStateofIndustry[R] .Wohlers Reports 2012:90-130.

[8 ] Deng Qilin(邓琦林), Li Yanming(李延明), Feng Liping(冯莉萍),etal.激光近形制造技术[J].Electromachining(电加工), 1999(6):37-40.

[9] Hu Xiaodong(胡晓冬), Zhao Wanhua(赵万华), Li Dichen(李涤尘),etal.金属直接成形技术的发展与展望[J].ToolEngineering(工具技术), 2001,35(10):3-6

[10] Wang Di(王 迪), Yang Yongqiang(杨永强), Huang Yanlu(黄延禄),etal. 选区激光熔化直接成型零件工艺研究[J].JournalofSouthChinaUniversityofTechnology(华南理工大学学报)2010,6:107-111.

[11] Wu Weihui(吴伟辉), Yang Yongqiang(杨永强), Wang Di(王 迪). SLM成形过程的球化现象[J].JournalofSouthChinaUniversityofTechnology(华南理工大学学报): 2010,(38)5: 110-115.

[12] Wu Weihui(吴伟辉), Yang Yongqiang(杨永强). 选区激光熔化快速成形系统的关键技术[J].ChineseJournalofMechanicalEngineering(机械工程学报), 2007, 43(8):175-180.

[13] Shi Yusheng(史玉升), Lu Zhongliang(鲁中良), Zhang Wenxian(章文献). 选择性激光熔化快速成形技术与装备[J].ChinaSurfaceEngineering(中国表面工程), 2006,19:150-158.

[14] Chen Guangxia(陈光霞), Zeng Xiaoyan(曾晓雁), Wang Ze(王 泽). 选择性激光熔化快速成型工艺研究[J].MachineTool&Hydraulics(机床与液压),2010,38(1):1-3.

[15] Yao Huashan(姚化山), Shi Yusheng(史玉升), Zhang Wenxian(章文献). 金属粉末选区激光熔化成形过程温度场模拟[J].AppliedLaser(应用激光), 2007, 6:456-460.

[16] Gu Dongdong(顾东东), Shen Yifu(沈以赴). 选区激光烧结WC-10%Co颗粒增强Cu基复合材料的显微组织[J].RareMetalMaterialsandEngineering(稀有金属材料与工程),2006,35(2):276-279.

[17] Sun Daqing(孙大庆).ReasearchonSelectiveLaserMeltingofMetalPowder(金属粉末选区激光熔化实验研究)[D]. Beijing: Beijing University of Technology, 2007.

[18] He Wei(何 伟), Qi Haibo(齐海波), Lin Feng(林 峰),etal.电子束直接金属成形技术的工艺研究[J].ElectricianandMouldProcessing(电工与模具加工). 2006(1):5-11.

[19] Cormler D,Harry sson O,West H. Characterization of H13 Steel Produced via Electron Beam Melting[J].RapidPmtotyping, 2004,10(1):35-41.

[20] Hu Xiaoyun(胡孝昀), Shen Yifu(沈以赴),Li Ziquan(李子全),etal.金属粉末激光快速成形的工艺及材料成形性[J].MaterialScienceandTechnology(材料科学与工艺), 2008,16 (3):378-383.

[21] Amit Bandyopadhyay,B.V.Krishna,Weichang Xue,etal. Application of Laser Engineered Net Shaping(LENS) to Manufacture Porous and Functionally Graded Structures for Load Bearing Implants[J].JournalofMaterialsScience:MaterialsinMedicine, 2009, 20:29-34.

[22] Shen Xianfeng(沈显峰).ThePredictionofMulticomponentDirectMetalLaserSinteringProcessNumericalSimulationAndSinteringZone(多组元金属粉末直接激光烧结过程数值模拟及烧结区域预测)[D]. Chendu: Sichuan University,2005.

[23] Griffith I ,Schlienger E,Atwood C,etal. Using the Laser Engineered Net Shaping (LENS)Process to Produce Complex Components from a CAD Solid Model[C]//SPIEProceedings. 1997,2993:91-97.

[24] Huang Weidong(黄卫东), Li Yanmin(李延民), Feng Liping(冯莉萍),etal. 金属材料激光立体成形技术[J].MaterialEngineering(材料工程), 2002(3):40-43.

[25] Vandenbroucke B. Selective Laser Melting of Biocompatible Metals for Rapid Manufacturing of Medical Parts[J]J.RapidPrototypingJournal, 2007, 13:196-203.

[26] Vamsi Krishna B,Xue W C,Bose S,etal. Engineered Porous Metals For Implants[J].JOM, 2008(5):45-48.

[27] Vamsi Krishna B,Bose S,Bandyopadhyay A. Low Stiffness Porous Ti Structures for Load-Bearing Implants [J].ActaBiomaterialia, 2007, (3):997-1 006.

[28] Zhang B. Preliminary Study on Some Properties of Co-Cr Dental Alloy Formed by Selective Laser Melting Technique[J].JournalofWuhanUniversityofTechnology(MaterSciEd),2012,27:665-668.

[29] Fei Qunxing(费群星), Zhang Yan(张 雁), Tan Yongsheng(谭永生),etal. 激光近净成形Ni-Cu-Sn合金[J].RareMetalMaterialsandEngineering(稀有金属材料与工程), 2007,(36):2 052-2 056.

[30] Yang Y Q. Accuracy and Density Optimization in Directly Fabricating Customized Orthodontic Production by Selective Laser Melting [J].JRapidPrototypingJournal,2012, 18:482-489.

[31] Wu Weiyi (吴伟辉), Yang Yongqiang(杨永强), Wang Di(王 迪). 选区激光熔化成型过程的球化现象[J].JournalofSouthChinaUniversityofTechnology(华南理工大学学报),2010. 38 (5):110-L15.

[32] Li R D,Liu J H,S Y,etal. Balling Behavior of Stainless Steel and Nickel Powder During Selecrive Laser Melting Process[J].InternationalJournalofAdvancedManufacturingTechnology, 2012, 59:1 025-1 035.

[33] Michael F Z,Gregor B. Investigations on Residual Stresses and Deform Actions in Selective Laser Melting[J].ProductionEngineering,2010,(4):35-45.

[34] Traini T,Manganob C ,Sammons R L,etal. Direct Laser Metal Sintering as a New Approach to Fabrication of an Isoelastic Functionally Graded Material for Manufacture of Porous Titanium Dental Implants[J].DentalMaterials,2008,24:1 525-1 533.

[35] Ciocca L ,Fantini M,Crescenzio F D,etal. Direct Metal Laser Sintering (DMLS) of a Customized Titanium Mesh for Prosthetically Guided Bone Regeneration of Atrophic Maxillary Arches [J].Medical&BiologicalEngineering&Computing,2011,49:1 347-1 352.

[36] YaoHuashan(姚化山),Shi Yusheng(史玉升),Zhang wenxian(章文献),etal. 金属粉末选区激光熔化成形过程温度场模拟[J].ApplicationLaser(应用激光),2007,(6):456-460.

[37] Peter Heinl. Cellular Ti-6Al-4V Structures with Inter Connected Macro Porosity for Bone Implants Fabricated by Selective Electron Beam Melting[J].ActaBiomaterialia,2008, (4):1 536-1 544.

[38] Ramirez D A,Murra L E,Li S J,etal. Open Celllar Copper Structures Fabricated by Additive Manufacturing Using Electron Beam Melting[J].MaterialsScienceandEngineering:A,2011,528:5 379-5 386.

[39] Lawrence Murr. Open-Cellular Co-Base and Ni-Base Superalloys Fabricated by Electron Beam Melting[J].Materials,2011,(4): 782-790.

[40] Jennifer Hernandez. Microstructures for Two-Phase Gamma Titanium Aluminide Fabricated by Electron Beam Melting [J].Metallography,Microstruct&Analysis,2012,(1):14-27.

[41] Adam T, Paul R Chalker, Scan Davies,etal. EBSM of High Aspect Ratio 3D Nickel Titanium Structures Two Way Trained for MEMS Applications[J].InternationalJournalofMechanicsandMaterialsinDesign,2008(4):181-187.

[42] Ramirez D A. Novel Precipitate-Micro Structural Architecture Developed in the Fabrication of Solid Copper Components by Additive Manufacturing Using Electron Beam Melting[J].ActaMaterialia,2011,59:4 088-4 099.

[43] Liu Haitao(刘海涛), Zhao Wanhua(赵万华), Tang Yiping(唐一平). 电子束熔融直接金属成型工艺的研究[J].JournalofXi’anJiaotongUniversity(西安交通大学学报), 2007,41(11):1 307-1 310.

[44] Suo Hongbo(锁红波),Chen Zheyuan(陈哲源),Li Jinwei(李晋炜). 电子束选区熔化快速制造Ti-6Al-4V的力学性能[C]//The13thSpecialProcessingAcademicConferenceProceedings(第13届全国特种加工学术会议论文集).Nanchang:Chinese Mechanical Engineering Society, 2009:535-539.

[45] Yang Xin (杨 鑫), Xi Zhengping(奚正平),Liu Yong(刘 咏),etal. 电子束选区熔化技术对钛合金组织和力学性能的影响[J].RareMetalMaterialsAndEngineering(稀有金属材料与工程), 2008,(38):1 272-1 275.