静动联合混样器的设计与仿真

2014-08-22宫晓峰于仁萍李斌

宫晓峰,于仁萍,李斌

(1.烟台职业学院 机械工程系,山东 烟台 264670;2.中国北车集团,山东 济南 250000)

0 引言

中哈原油管道阿拉山口站是中哈管道上唯一一个计量交接站点,阿拉山口计量站取样的代表性关系到原油品质检测、密度测定及水分质量等项目的代表性.自动取样装置24小时的原油样品量大约15L,混合后,取其中3L送实验室检测,1L仲裁留样.该样代表着近3万吨原油的理化特性,因此所取样品混合的均匀性就显得至关重要.现有的混合装置主要有搅拌机搅拌混合和静态混样器混合.本文结合上述两种混合设备的优点及其作用特点,针对原油样品的混合均匀性要求研制出一种静动联合混样器[1-5].

1 整机结构与工作原理

1.1 整机结构

静动联合混样机主要由动力装置,混合装置,附属部件三部分组成,其结构如图1所示,其中动力装置由三相异步电动机,联轴器,齿轮泵组成;混合装置由一次混合装置SK型静态混合器、二次混合装置射流式搅拌叶轮两部分组成;附属部件包括溢流阀、冷却罩体,取样阀,样品容器、连接管路等部分.

1.三项异步电动机2.联轴器3.齿轮泵4.溢流阀5.连接管路6.样品容器7.搅拌叶片8.搅拌叶轮回油管路9.溢流阀回油口10.吸油口11.SK型静态混样器12.冷却罩13.取样阀

1.2 工作原理

静动联合混样器是将静态混样器的混合作用与叶轮式搅拌器的混合作用相结合从而实现液体的充分分割与汇聚.作业时,电动机带动齿轮泵从原油混合容器中吸油,在齿轮泵出油口处,通过三通管接头原油分别流向溢流阀和SK型静态混样器,当系统压力超过额定值时,溢流阀开启,使原油直接流回容器,从而保证整个系统的安全性,同时,另一路油流经SK型静态混合器,经一次混合后进入喷油旋转搅拌器主腔体内,油液从叶片末端喷口不断喷出,其方向与旋转圆周相切,搅拌叶片在射流作用下转动,从而实现油液的二次混合.混合后的原油,通过接在管路中的取样阀,可随时方便的对混合液体进行取样,为解决管路中温度过高问题,在多螺旋叶片混合器外侧增设一冷却罩体,冷却液可以通过注水口不断流进,通过出水口流出,以此消除混合升温对原油混合液的影响[6].

2 样液特性与基本作业参数确定

2.1 样液特性

需混合样液的基本特性:样品量15L,密度820-860kg/m3,水分0.025%-0.15%,20摄氏度时运动粘度为5-10mm2/s,常压蒸馏初馏点:40-48摄氏度.混合后的样品应当满足GB/T 4756-1998对于样品品质进行检测,均化后水滴在1~50μm,要求所测定的密度水分与其平均值的差值在表1所给的范围之内.

表1 样液特性

2.2 基本作业参数

混合时间直接影响样品的混合效果,根据GB/T 4756-1998要求循环流速至少应足以使内含物每分钟循环一次,典型的循环时间为15min,样品量15L,因此该混合装置的平均流量Q=0.25L/s.可以确定混合动力源为Y801-4-B3的三项异步电动机,额定功率0.55KW,额定转速1600r/min,CB-B10型齿轮泵额定流量10ml/r,额定压力2.5MPa.

3 一次混合装置参数的确定

3.1 元件扭转角度与相邻元件螺旋方向的确定

SK型静态混样器相邻元件的螺旋方向对混合起着重要作用,相邻元件采用相反螺旋方向的结构时, 不仅可以分割流体、增加流体界面面积,而且能够使流体在流动中产生周期性的流向变化,即实现无序混合,从而避免无混死区的存在.该SK型一次混合装置混合元件扭转角定为120°,相邻元件采用反向螺旋.

3.2 混合元件个数的确定

物料每经过一个混合元件就被分割成两层,当经过n个元件时其分割层数如式1所示:

S=2n

(1)

式中:S—总层数;

n—物料通过的元件个数

应用Flow simulation分析元件个数增加对混合器中流场轴向速度脉动的影响,其中轴向速度脉动如2、3式所定义:

(2)

(3)

分析结果如图2所示:

从图中结果可以看出,随混合元件个数的增加流场速度脉动明显增加,当个数增至8个时基本保持稳定.考虑到一次混合后的流场速度脉动与残余压力对该静动联合混样器的二次混合有较大影响,确定SK型一次静态混合装置的元件数为10个.

3.3 长径比的确定

应用Flow simulation得出不同长径比条件下对应的压降情况如表2所示:

表2 长径比与总压降间的关系

应用Minitable对模拟数据拟合,随长径比λ值的增加,总压降走势如图3所示,从而建立长径比与压降值的回归方程为:

P=9312-7629λ+2300λ2-234.1λ3

(4)

图2元件个数对流场速度脉动的影响图3长径比与总压降的变化关系

从图表数据中可以看出随长径比λ值的增大,SK型静态混样器压力降显著减少.混合元件的长径比λ对总压降值影响显著,由于该混合器二次混合装置的存在,应尽量减少一次混样后的压力损失,而长径比过大将使元件轴向体积过大,综合考虑混样器的空间布置,此处定λ=2.5,根据压降模型可得其总压降值P为957Pa[5].

4 二次混合装置参数的确定

4.1 容器结构形式的确定

二次混合装置叶片的驱动力来自末端液体的喷射作用,当产生同样的推动力时,增加叶片长度可以有效提高驱动转矩,设长径比L/D=0.8.样品体积Vg=15L,装料系数η=0.8,从而确定容器直径D=0.03m,L=0.024m.

在容器内壁圆周方向均布四处30mm宽的挡板,应用Flow Simulation对容器内壁有挡板和无挡板两种情况进行模拟(图4),从速度矢量a图可以看出其扰动明显高于b图,在挡板处形成局部的涡旋,有研究表明促使样液混合的主要原因在于流场内部涡旋的存在.因此增设挡板可有效改善混合效果.

图4 挡板对容器内部流场的影响

4.2 叶片的驱动力与阻力分析

根据静动联合混样器的结构特点,应用Flow Simulation分别建立一次混合和二次混合装置的流场模型,结合传统计算方法求解出该流动过程中压力、速度等相关特性对混样的影响.

4.2.1 叶片驱动力分析

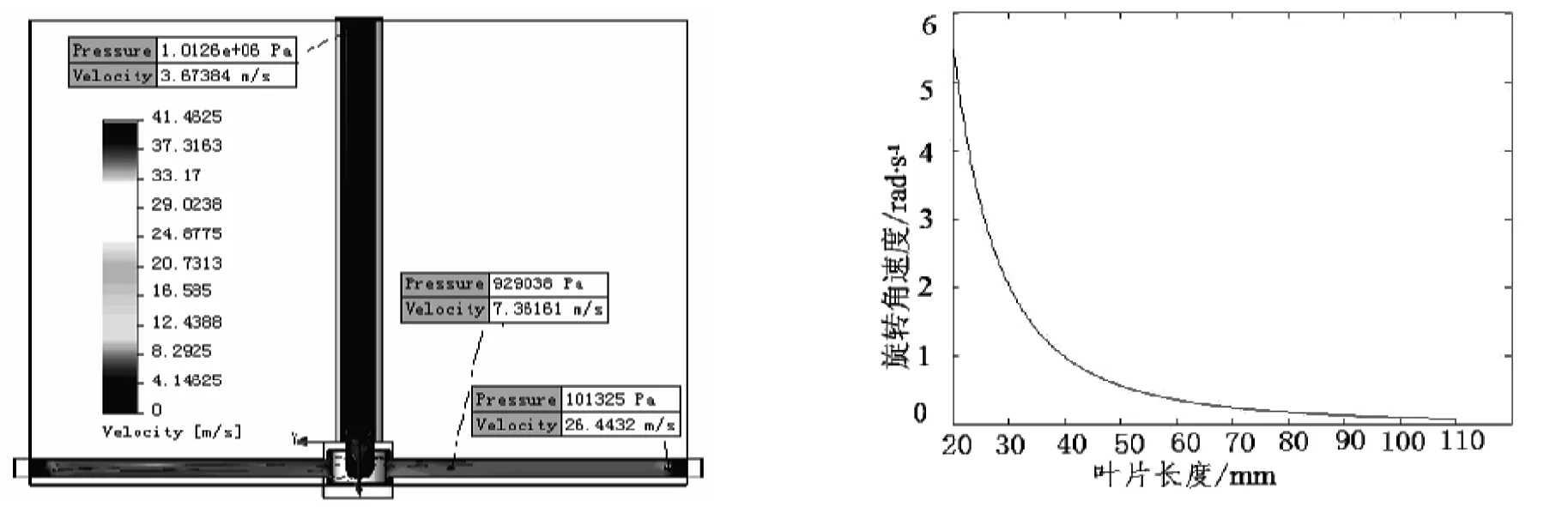

模型流场采用k-ε模型,入口流量Q=0.25L/s,由于从流场出口到液面的高度很小,忽略其压力作用,设定流场出口压力为标准大气压力,出口为两个直径2mm的圆孔,流场网格数30725个,分析结果如图5所示.

从流场压力值方面看,入口压力为1.1MPa,经过二次混合装置,出口前管道压力为0.93MPa,压力损失0.17MPa.从速度方面看,样液的流入速度为3.67m/s,经过二次混合装置流出前的平均速度为7.34m/s,样液流出管道时的平均速度为26m/s.根据图5中数据可以求得流出前管道内的雷诺数为:

(5)

其中Re为雷诺数,va为管道流速,dh为管道湿周长度,ν为运动粘度.金属圆管临界雷诺数Rec=2300,可以判断二次混合装置内的样液流动为紊流.

设液体喷出瞬间速度保持不变为26m/s,根据动量方程得叶轮的旋转驱动力为:

∑F=ρqβ1v2-ρqβ2v1

(6)

M0=2FR

(7)

其中ρ为样液密度,取850kg/m3;q=0.00025m3/s,β1、β2为动量修正系数,紊流时取1;v1=7.36m/s,v2=26.4m/s分别为流体流出前后的速度;M0为叶轮驱动力矩;R为叶片长度.

4.2.2 叶片运动阻力分析

叶片长度、叶轮转速与阻力矩的关系如式8所示.

(8)

式中Md为叶片阻力矩,ρ为流体密度,C0为阻力系数,R为叶片长度,其取值范围为20~110mm,ω为叶轮角速度,d0为叶片迎风面宽度.

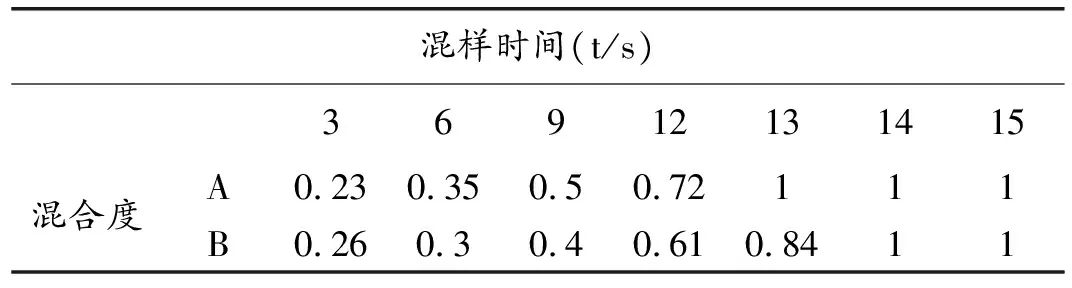

如图6所示,从曲线走势可以看出,随叶片的增长,旋转角速度急剧下降,这是由于叶片增长虽然使驱动矩变大,同时阻力矩增长更快,综合考虑此处取R=50mm作为设计参数.

(9)

5 水套及溢流压力的确定

根据静动联合混样器的工作原理,其主要热量来源于SK型静态混合器的剪切与摩擦作用,因此在其外侧增加水套,作业时,进水口与水管相连,水套充满水后从出水口流出,从而保证热量及时被带走.根据图5所示二次混合器的入口压力为1.1MPa,λ=2.5时总压降为957Pa,因此可确定最大压力值为1.100957MPa,可设定最高压力的1.2倍1.32MPa做为溢流阀溢流压力.

6 混合结果的试验

以水的质量分数作为对象,分别对静动联合混样器及SK型静态混样器进行对比试验,其中A表示联合混样器,B表示SK型静态混样器,其试验结果如表3所示:

图5二次混合装置的压力速度分析图6叶片长度与旋转角速度的关系

表3 试验结果

从试验结果可以看出,经过15分钟两种混样器均可达到预期混合目的,从混合度M的变化趋势上看,联合混样器混合度增长速度明显高于SK型静态混样器,并且在第13分钟混合度M值开始保持稳定.试验结果表明二次混合装置能够有效提高样液混合效率.

7 结论

基于阿拉山口石油质检局石油混样的要求,结合SK型静态混样器与叶轮式搅拌机的特点,充分利用流体运动过程中的动能,提出了一种静动联合混样器.将传统计算与Flow Simulation 流体仿真软件相结合,分别对混样器的一次混合装置、二次混合装置以及附属部件的关键结构参数与工作参数进行了确定;建立混合度M为混合效果的评价指标,通过静动联合混样器与SK型静态混样器混合效果的对比试验,证明二次混合装置能够有效提高样液的混合效率.

[1]王修纲,郭瓦力,吴剑华.静态混合器中液液分散的实验及CFD模拟[J].化工学报,2012, 63(3):767-774.

[2]禹言芳,王丰,孟辉波,等.旋流静态混合器内瞬态流动特性研究进展[J].化工进展,2013, 32 (2):255-262.

[3]凌继红,田秀芳,张浩,等.翼片间距和尾距对HEV型静态混合器混合特性的影响[J].化工学报,2012, 63(10):3052-3056.

[4]张宏斌.高粘度聚合物母液静态混合特性研究[D].东北石油大学,2013.

[5]孙丹,金丹,吴剑华,等.长径比对SK静态混合器RTD影响的实验研究[J].机械设计与制造,2012, (9):153-155.

[6]李凤刚,李肖,杨杰,等.煤气化技术应用分析[J].枣庄学院学报,2012,29(5): 105-109.