产线切换标准化研究

2014-08-10吴少雄

徐 伟,吴少雄

(福建工程学院交通运输,福建福州350108)

在流水线生产当中,由于生产品种的更换,流水线必须进行必要及时的调整[1].包括设备的测试、调整及更换,操作人员的准备、到岗、任务安排,作业工具和辅助材料的及时供给等[2].为了在最短的时间内把一切都安排就位,各个生产部门必须紧密配合协作,并且必须对流水线切换的一整套作业过程进行优化改善,并运用IE的知识,建立一个标准化体系,在最短时间内完成产线切换工作,并同时保证生产线的可靠运行[3-4].

1 影响线切换效率与质量的因素

企业进行产品生产品种交替时(换线)追求的目标是高效的换线效率和换线质量,由此,在进行产线切线时就要求最大限度地降低换线损失,找出影响线切换效率和质量的因素,并持续进行改善[5-6].

1.1 换线损失率

换线损失率是用来评估换线损失情况的一个百分数;根据这一百分数来评比目前产线线切换的效率[7].

换线损失率=(实际换线时间-目标换线时间)×100%/目标换线时间.

其中换线目标时间是由企业根据生产实际设定的一个参考值,作为产线切换要达到的目标,再由此目标指导线切换工作[8].

1.2 影响线切换效率和质量的主要因素

(1)准备工作不足;

(2)在线上机器调整时间太长;

(3)换线时组织工作混乱;

(4)现场培训效率太低,时间浪费多;

(5)各部门之间的协作不足[9].

2 产线切换问题分析

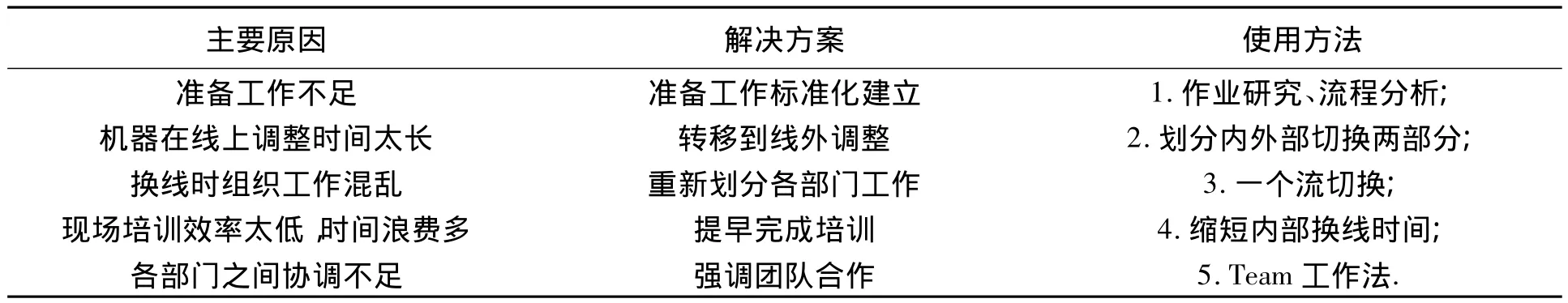

针对影响产线切换的因素,分析一般换线效率低及产生切换质量问题的原因及解决对策,如表1所示,进一步确认了实施改善的可行性和必要性,得出了一套由内部切换到外部切换转化的改善思路,并由一个流加工到一个流切换分析入手得出了一整套解决方案[10-11].

表1 产线切换主要问题及解决方案

3 产线切换标准化建立

现总结多家企业实际换线情况,建立如下相关线切换标准.

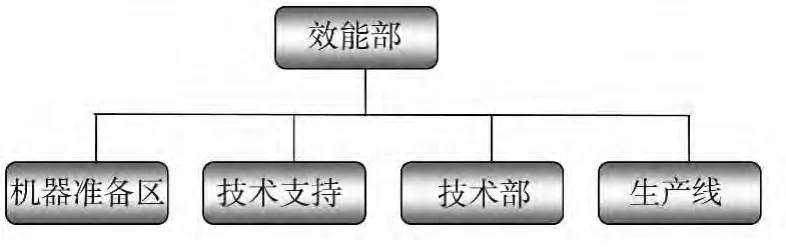

3.1 建立产线切换Team

离散型产品企业在线切换过程中,几乎牵扯到所有生产部门[12-13].要保证各部门的在线切换时的完美协调,必须成立一个Team,由负责效能的部门主导,机器准备区、技术部、技术支持、生产线共同参与.

线切换团队示意图如图1所示:

图1 线切换Team

3.2 各Team职责划分

原则:责任明确化,具体化,标准化;

在进行线切换时,对所有工作并行进行统筹安排,根据各部门的特征分配任务.做到事事有人做,责任明了.以便于在线切换过程中各个部门的相互协调.同时保证各任务尽量在内部切换开始前准备充足,以顺利完成一个流切换.

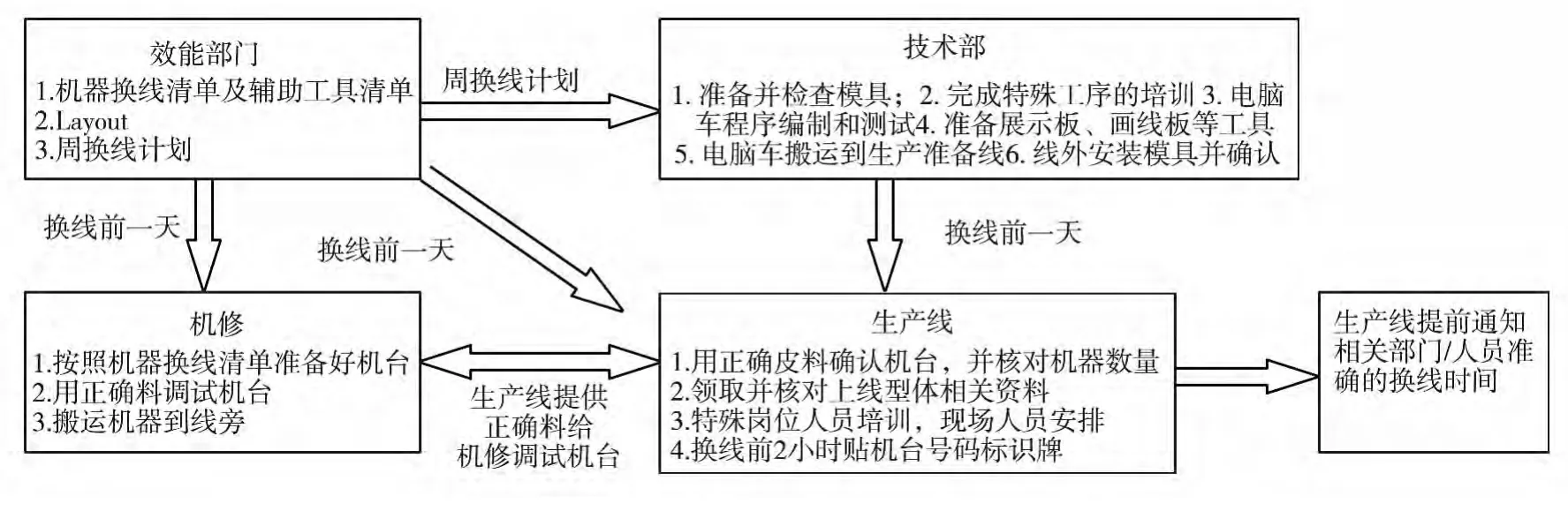

3.3 产线切换准备工作流程

在明确了各部门的职责以后,根据内外部切换的划分规则,对线切换的准备工作进行整理(即产线的外部切换的整理),通过按部门划分流程,并给出线切换的准备工作流程图,见图2.

图2 线切换准备工作流程图

3.4 线切换标准文件建立

对于标准化的实施,必须建立一个标准化文件体系.在线切换的实际操作当中,对于各部门的协调工作,必须通过事先设定的标准的文件格式进行沟通,按要求分别完成和确认产线所需的切换工作.

一般的标准化文件包括:

3.4.1 机器准备清单

机器准备清单由效能部通过与生产线沟通后,核对现场布置图的机器需求情况及调试要求,按需填写的一个标准文件,用来协调生产线和机器准备区在切换前的准备工作.由效能部填写完成后,再发放给机器准备区,机器准备区根据清单准备机器,并在线切换之前按清单上的调试要求用正确的生产器具、生产材料完成调试,避免在切换时调试的时间浪费,从而缩短了换线时间.

3.4.2 机器调整清单

机器调整清单是生产线根据展示板要求,针对不同机器的一个调整要求.其中包括线外机器和线上机器两种部分,用于线长或小组长确定机器调整情况的标准化文件.

3.4.3 辅助工具清单

辅助工具清单是生产线根据展示板要求,针对不同工序的对辅助工具的要求,确认辅助工具准备情况的标准化文件.

3.4.4 换线前需确认事项清单

事项清单是针对外部切换完成情况所做的一个确认性标准化文件,由效能部负责,必须按要求在规定的时间内完成确认.通过确认发现的存在问题,在明确谁的责任的同时能够及时补救该特殊情况,从而保证线切换的标准化的建立和切换工作的顺利进行.

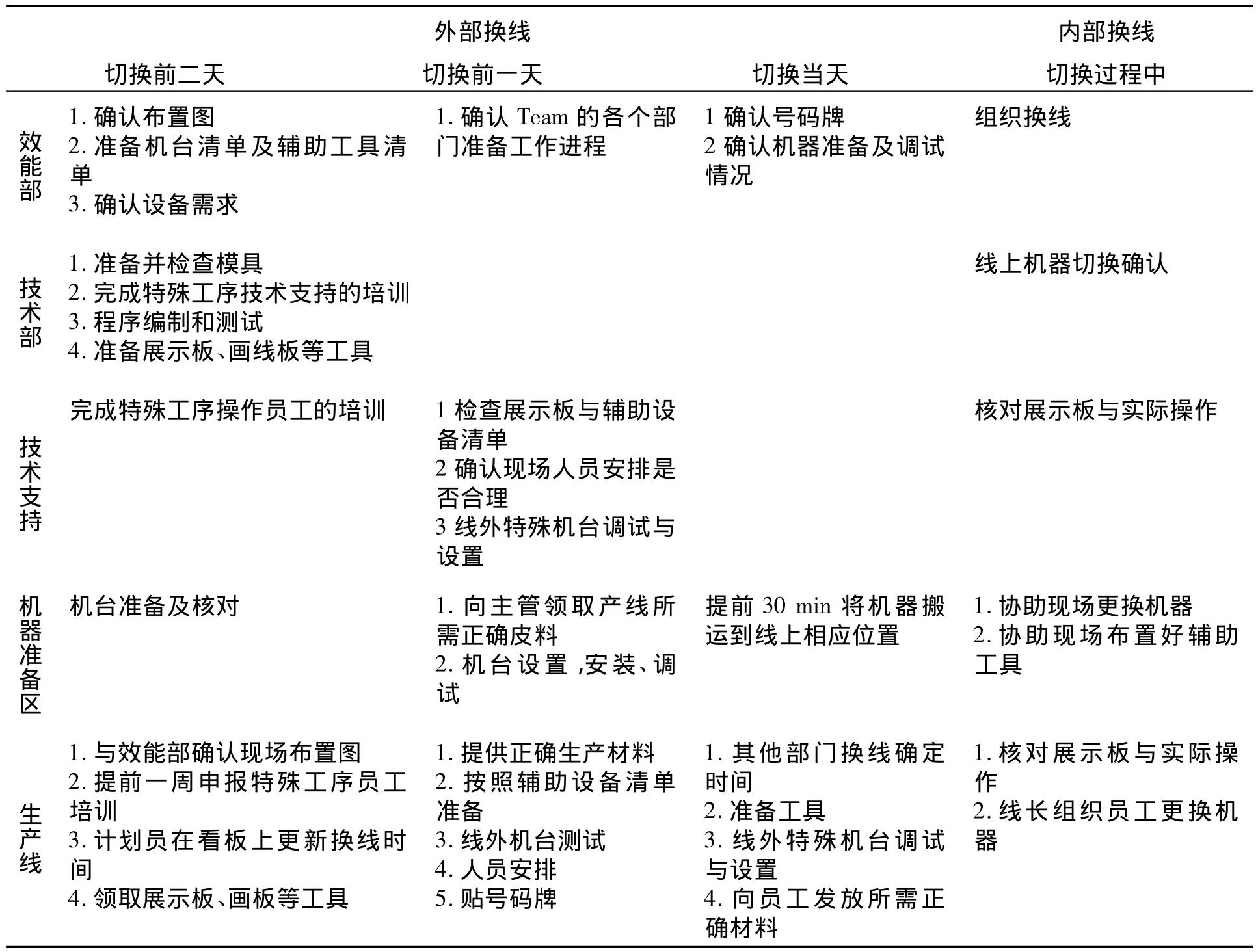

3.4.5 线切换的标准化工作流程

线切换工作流程按内外部切换划分(内部切换是指必须停止生产才能进行的转换作业,而外部切换则指预先所做的转换准备作业和转换后的扫尾工作,生产线不受影响).同时将外部切换分成不同时间段进行,即换线前二天、换线前一天和换线当天.考虑到时间消耗长短的不同以及准备工作的需求情况不一致性,将耗时较长并且可以在事先完成好的,排在靠前的时间段里.在外部切换的工作中,最重要的是各部门之间相互确认对方的准备工作,确保切换质量和效率.所以在外部切换当中,需要增加一定数量的确认工作,通过运用标准化文件体系,对线切换准备情况进行确认.

而对于内部切换,主要是进行机器的更换和人员的分配.

根据以上分析得出产线切换一般标准化工作流程如表2所示.

表2 产线切换标准化工作流程

4 结 论

通过对企业生产现状的调查研究,运用工业工程及精益生产的相关方法,对现状进行逐步改进之后,对一般企业产线切换建立了一套标准化体系.标准化的建立,是以大量的实践调查和理论研究为基础,在大量缩短切换时间的同时通过标准化规范了线切换过程,提高了线切换的质量.比如提高了设备利用率及可靠性、使用正确材料的事先调试提高了机器调试的有效性等.标准化体系的建立,预示着线切换由不可控转变为可控的到来.通过标准化的建立降低了制造成本,提高了生产效率,并且通过team工作法积极地推动了各个部门之间协作.本文中提出的一套切实可行的改善方案,在产线内外部切换及一个流切换等方面提出了一些创新点,对企业今后的产线切换活动和工业工程的具体应用具有一定的指导意义.

[1]夏欣跃.快速换线[J].工业工程管理.2001 5(3):15.

[2]吴杰明.应用FOG方法提高生产线平衡率浅析[J].上海电力学报,2004,20(2):49-53.

[3]杨超.什么样的标准化才是“更好”的标准化[J].上海标准化,2007(1):34-36.

[4]程洪瑾.“标准化”是现代大工业的引擎——访埃森哲公司顾问张建宏[J].国家电网,2007(5):33-34.

[5]X.B.Wu,J.Huang.Business Process Redesign Based on“One Piece Flo:w”:ConceptMethodology Application[C].Internationai Engineering Management Conforenee.2004.

[6]Hadi GOkPen,Kursad Agpak.A goal programming approach to simple U-line balancing problem[J].European JournalofOperationalResearch,2006(171):577-585.

[7]李赞明.工业工程在生产实践中的应用[J].工业工程,2000(3):58-60.

[8]李炽辉,黄玉萍,李锦辉.应用工业工程的方法提高生产效率:案例研究[J].工业工程,2006(9):126-131.

[9]姜敏,徐忠平.推行标准化作业提升基础管理水平[J].上海标准化,2003(7):32-33.

[10]范中志.工业工程基础[M].广州:华南理工大学出版社,1996.

[11]Yoshio Kondo,Innovation versus standardization[J].The TQM Magazine.2000,12(1).

[12]Rod Elias Pipinich.Conversion:An Industrial Engineering Challenge,Industrial Engineering[J].June 1993(6):26-27.

[13]Doll W J.The Evolution of Manufacturing Systems:Towards the Post-industrial Enterprise[J].OMEGA Int.J.of Mgmt Sci.1991,19(15):401-411.