青岛火车北站钢结构工程“主拱”加工制作技术

2014-08-05杜冰冰

张 伟,杜冰冰,王 垒

(浙江精工钢结构(集团)有限公司,浙江 绍兴 312030)

1 工程概况

青岛北站位于青岛市李沧区,车站建筑部分分为地上两层、地下三层,局部设置夹层。结构体系复杂,主要由大型空间钢结构站房和无柱站台雨棚组成,含拱结构、拉索结构和桁架结构及部分混凝土结构。青岛北站屋盖跨度141 m、长度超过340 m,整个青岛北站采用大跨度拱形预应力体系钢结构,空间姿态为飞鸟展翅形状,平面投影尺寸为384 m×213.79 m,最大悬挑约30 m,结构最高点44.598 m,采用立体拱架的结构型式,且主要构件均为异型截面。整体效果如图1所示。

图1 结构整体效果示意

2 主拱结构特点

青岛北站屋盖的建筑造型独特,结构采用立体拱架的形式予以实现。整个屋盖结构由10榀立体拱架组成,轴间距分别为44 m、33m、22 m。每榀立体拱架由1榀拱、2根横梁、6对V撑、16根交叉索以及2根横梁间的纵向檩条组成。两根横梁的间距一般为22 m;拱的跨度为94~141 m。

为了得到特殊的建筑效果,青岛北站屋盖结构的部分构件采用异型截面。拱由类椭圆形下弦、圆形上弦、竖腹板三部分组成;横梁由类半椭圆形下弦、矩形上弦、竖腹板三部分组成;三角形中心屋脊纵梁由两个三角形上弦、一个三角形下弦和腹板四部分组成。主拱的具体结构如图2所示。

图2 主拱具体组成结构示意

3 重点及难点分析

(1)吊装分段的划分。主拱单根最大长度76 m,最重121 t,且截面规格有所变化。分段的大小和形式直接影响工厂的加工制作以及现场的吊装,进而影响整个工程的质量与计划。因此,如何进行合理的分段至关重要,这是主拱加工制作的第一个重点。

(2)加工方案的制定。拱下弦内部空间狭小,结构复杂,焊缝密集,采用哪些工艺措施来确保零部件的组装和焊接,这是钢拱加工制作的第二个重点。

(3)下弦类椭圆结构的加工、检测。由于主拱下弦为类椭圆,如何加工下弦类椭圆结构、控制其加工精度,加工后如何检测确保加工质量是主拱制造精度控制的一大难点。

(4)各个接口质量的保证。钢拱组成结构板块较多,板材规格相对较厚,T型、十字形接头较多,焊缝密集。如何保证板材的坡口精度,控制焊接变形,确保接口间的连接质量,是主拱加工制作的质量及精度控制的第二大难点。

4 主拱的加工制作方案

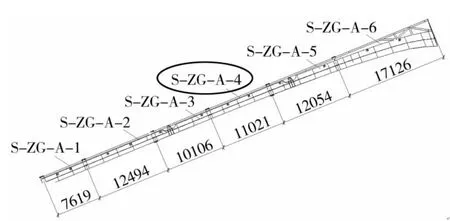

4.1 分段的划分

整个屋盖结构由10榀立体拱架组成,每榀立拱南北对称,根据现场吊装设备的起吊能力,同时兼顾工厂加工和运输等因素,综合考虑后将单根钢拱沿长度方向划分为4~6段。如图3所示,取SZG-A-4进行加工制作,参数如表1所示。

图3 南区A拱分段方案

表1

4.2 分段主拱制作方案

4.2.1 分段主拱介绍

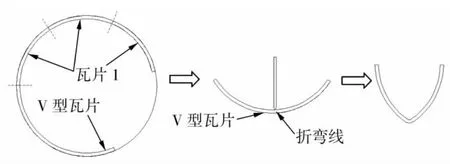

钢拱下弦类椭圆结构无法一次性成型,需将其拆分为两个弧形瓦片和一个V形瓦片或拆分为四个弧形瓦片。即将S-ZG-A-4钢拱下弦的椭圆结构分为四个加工分段、一个左端部的连接段及右端两块弧形瓦片(人孔板),如图4所示。

图4 分段主拱

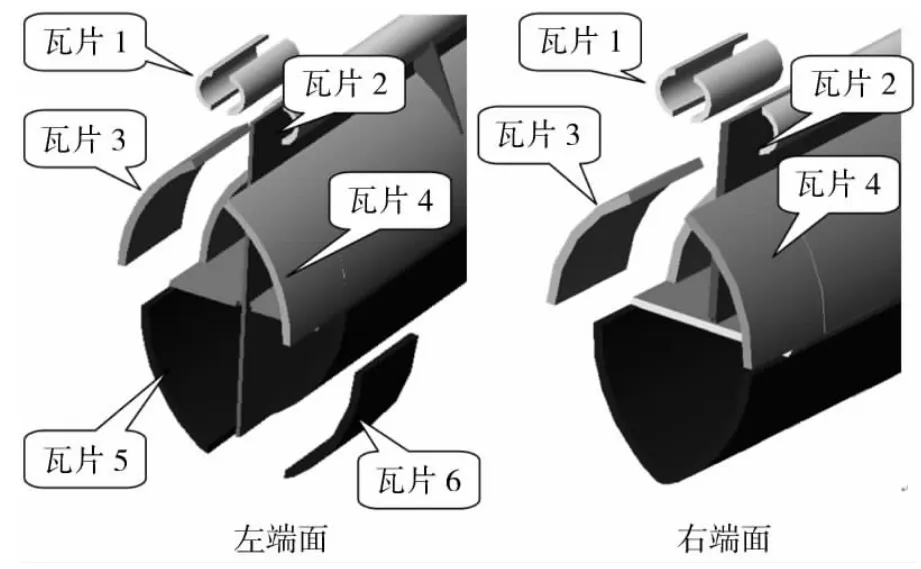

S-ZG-A-4分段钢拱下弦的左端部由于内部存在十字腹板,且左端部为两段钢拱的对接部位,为保证现在对接焊缝的可焊性,因此将左端部处600 mm的椭圆结构拆分为四个弧形瓦片(也称为人孔板)。

钢拱下弦第一段至第四段均分成2个弧形瓦片和1个V形瓦片,其中第一段内部的十字腹板逐渐变为T型板,因此在第一段下部的V型瓦片上需开一段槽。

S-ZG-A-4分段钢拱上弦为一根φ245×30的圆管,其两端开槽与十字腹板焊接。

5 主拱的加工制作及质量保证措施

5.1 余量的加放(见图5)

(1)弧形瓦片和V型瓦片均采取分段对接进行制作,长度方向不加放余量。

(2)插板在构件两端各加放20 mm余量,中间部位不加放余量。

(3)主拱上弦圆管两端应各加放20 mm余量。

图5 余量的加放

5.2 零件的放样号料

(1)当构件因材料规格限制需进行拼接时,宜先拼接,对接焊、检验、矫正合格后,再按零件尺寸进行整体画线,数控切割机下料加工。

(2)拼接钢板长度最短不得小于两倍板宽,且不得小于600 mm。

(3)本工程不等板厚对接形式较多,板厚差大于10 mm以上时均要求开设过渡坡口,不等板厚过渡比例不大于1∶2.5。同时对于削斜开破口后无过渡段的,需另行考虑,确保开设坡口后有过渡段。

(4)利用深化细化设计图纸导入到FastCAM数切排版软件中,FastCAM数切软件自动生成切割程序.TXT文件,从而提高零件在下料切割过程中的精确度。深化细化设计图与切割程序如图6所示。

图6 深化细化设计与切割程序

5.3 切割、下料

零件采用数控切割机进行精密下料,切割前将TXT文件拷入数控切割机,而后自动进行数控切割,同时根据设定的程序喷上控制线、构架线、加工线。切割后,必须对板件的切割边进行打磨,去除割渣、毛刺等物,对割痕超过标准的进行填补、打磨。

5.4 瓦片的加工制作及检验

(1)加工制作工艺。

瓦片应根据相同或近似的直径进行拟合,采用卷圆成型,然后再切割成单个V型瓦片。瓦片展开图应使图纸正面为圆管的内壁,瓦片的中心线应与圆管的轴线平行,套料部门套料时严禁更改零件图中瓦片的位置和方向。瓦片均按中心线展开,长度及宽度方向均不加放余量。对于V型瓦片,先采用卷圆成型,然后再在中间部位折弯成型(V型瓦片折弯线应在图纸中标明),如图7所示。

配送中心在钢板上切割出瓦片的外轮廓,采用间断切割。对于V型瓦片还应在中心线(折弯线)采用喷粉划线,喷粉线作为折弯时的基准线。

图7 瓦片加工

若拟合后的瓦片难以组成一个圆,为了节省材料可采用开口卷圆(非整圆卷圆),套料部门应在沿圆周方向两端各加放200 mm余量。考虑到瓦片切割后会产生膨胀变形,在卷圆时应适当缩小圆管直径,或者在切割前在瓦片内部加设临时支撑,如图8所示。

图8 开口卷圆

钢管卷制采用WS11-100×4000水平下调式三辊卷板机及1 500 t压力机加工成型,如图9所示,卷板机最大加工能力可达:t=100 mm,L=4 000 mm,D内≥800 mm。

图9 卷圆设备

(2)成型后的检验。

弧形瓦片与V型瓦片加工成型质量、精度的好坏直接影响主拱制作安装精度以及整体构件的质量。而且瓦片分段后,分段接口多而且长,这样对瓦片的加工精度提出了更高的要求,板件加工偏差过大,会使板件间装配间隙变化,坡口错边增大,焊接引起的拘束力增加,将产生极大的变形。为此必须严格控制加工过程中每道工序,精心测量,每片分段的精度受到保证才能更好的确保整体精度,如图10所示。

5.5 焊缝的要求

(1)瓦片之间的对接焊缝、瓦片与腹板及插板之间的焊缝、腹板与插板之间的焊缝均为全熔透一级焊缝,焊缝坡口形式如图11所示。

(2)瓦片与腹板插板的焊缝应采用防层状撕裂的坡口形式,如图12所示。

图10 严格控制精度

图11 坡口形式

图12 坡口形式

5.6 人孔的开设要求

凡是板件两端均标记有现场焊接符号的板件均为人孔板,工厂开设坡口采用卡马点焊,加设垫板,坡口角度35°,焊接间隙均为5 mm,如图13所示。

图13 人孔开设

左端面:瓦片 1、2、3、4、5、6 采用卡马点焊;右端面:瓦片1、2、3、4 采用卡马点焊。

5.7 主拱的装焊

(1)腹板的十字装焊如图14所示。

十字位置焊接采用气保焊打底,小车式埋弧焊盖面。

(2)装焊下弦加劲板如图15所示。

以腹板上划出的肋板安装定位线安装加劲肋,焊接时采用CO2气保护焊进行对称焊接,焊后进行局部矫正。

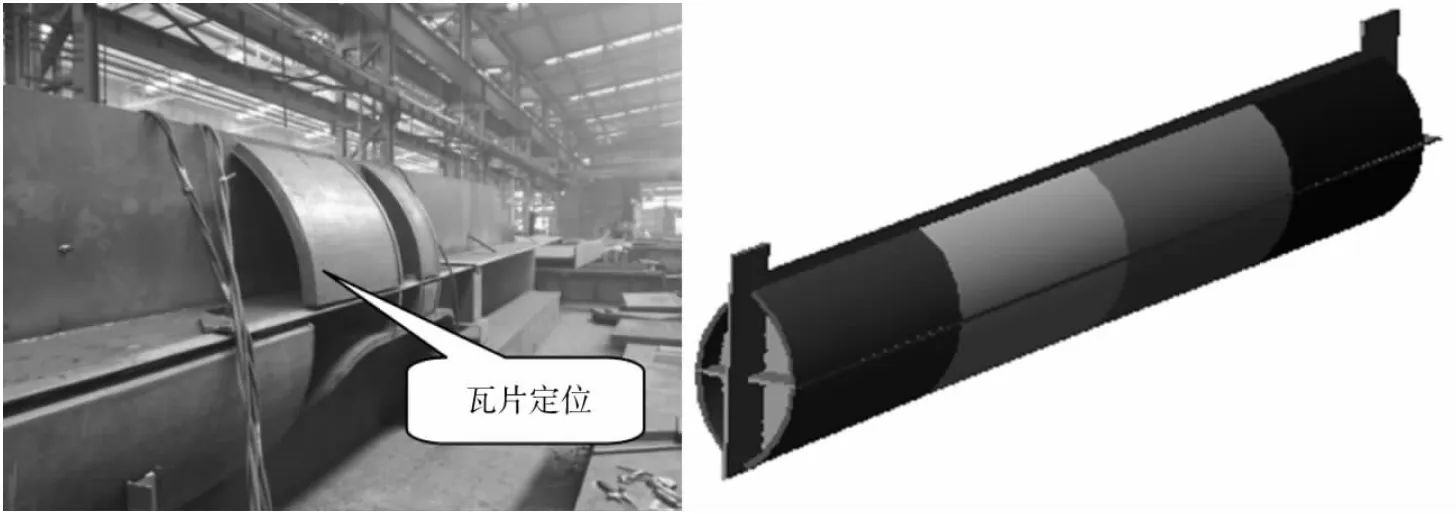

(3)瓦片的点焊定位如图16所示。

定位焊必须由持相应合格证的焊工施焊,所用焊接材料应与正式焊缝的焊接材料相当。定位焊缝与正式焊缝应具有相同的焊接工艺和焊接质量要求,定位焊焊缝若存在裂纹、气孔、夹渣等缺欠,要完全清除。

(4)瓦片的焊接如图17所示。

图14 腹板的十字装焊

图15 装焊下弦加劲板

图16 瓦片的点焊定位

a.瓦片间环缝的焊接。

按焊接工艺提供的参数,用CO2气体保护焊自一端起焊至另一端。每焊毕一层清渣,及时检查缺陷,及时处理修补后方能焊下一层。

b.瓦片与腹板纵缝的焊接。

焊接瓦片与腹板之间的纵缝;其次瓦片焊接时应使构件处于平焊或横焊的最佳焊接位置。

(5)上弦的装焊如图18所示。

上弦为φ245×30钢管,根据十字腹板上的定位线安装上弦钢管,先进行定位焊,再进行填充焊。

(6)人孔瓦片的卡马固定如图19所示。

凡是板件两端均标记有现场焊接符号的板件均为人孔板,工厂开设坡口采用卡马点焊牢固。

(7)吊装耳板的装焊如图20所示。

吊装耳板根据下弦表面上的定位线进行安装牢固。

(8)打磨、自检、互检矫正,如图21所示。

钢构件制作过程中及完毕后,由质量部对其进行过程检查和整体检查和验收,检验规范按《钢结构施工及验收规范》GB50205-2001执行。

5.8 焊接变形控制

由于主拱下弦瓦片为多段对接,瓦片板厚较厚(板厚50 mm),而十字形腹板又较薄(板厚30 mm),焊接顺序或焊接工艺措施不当极易造成很大的变形,火焰矫正较为困难,因此车间班组在装焊时严格按照下述要点执行:

图17 瓦片的焊接

图18 上弦的装焊

图19 人孔瓦片的卡马固定

图20 吊装耳板的装焊

(1)首先焊接瓦片的对接焊缝(环缝),然后焊接瓦片与腹板之间的纵缝,如图22所示。

(2)对称施焊间断焊接。

瓦片焊接时应使构件处于平焊或横焊的最佳焊接位置,首先对一侧焊缝进行打底焊接,深度达到t/3时将构件翻身,将另一侧焊缝焊满,最后再将构件进行翻身焊接未完焊缝。间断焊接时以500 mm长度为宜。

图21 打磨、自检、互检矫正

图22 焊接次序

左端:焊缝1、2打底焊接→焊缝3、4打底焊接→翻身→焊缝1’、2’焊接→焊缝3’、4’焊接→翻身→焊缝1、2焊接→焊缝3、4焊接。

右端:焊缝1、2、3打底焊接→翻身→焊缝4、5、6焊接→翻身→焊缝1、2、3焊接,如图23所示。

图23 焊接工序

6 结论

阐述了青岛北火车站屋盖主拱的加工、制作等一整套加工技术。通过合理的分段,先进的分段加工成型方法,科学的装焊技术,切实可行的拼装方案,节省了加工成本、减小了安全隐患,质量达到标准要求,保证了现场安装的顺利进行,进而缩短了工期、降低了成本,取得了良好的社会经济效益。

(1)构件制作精度。

实测主拱各分段的零件和主控项目的行为尺寸,与《钢结构工程施工质量验收规范》(GB50205-2001)对构件的验收要求相对比,构件的实测值在验收要求允许范围之内,构件制作精度满足工程需要。

(2)构件焊缝质量。

通过对构件全通透焊缝的超声波检测,自检一次合格率为99.5%以上。通过工艺分析抓住了影响主拱构件的加工制作质量的关键所在,通过各工序的精度控制和有效的装配、焊接工艺及措施,确保了异形构件的制作精度。青岛北火车站的主拱构件的成功制作是浙江精工钢结构公司专家和工艺人员智慧和经验的结晶。

[1]JGJ81-2002.建筑钢结构焊接技术规程[S].中华人民共和国建设部,2003.

[2]GB50205-2001.钢结构工程施工质量验收规范[S].中华人民共和国建设部,2002.

[3]戴为志,高 良.建筑钢结构工程焊接技术及实例[M].北京:化学工业出版社.2010.