大跨度厚板波形腹板梁的制作工艺

2014-08-05杜冰冰阙子雄张建平张金辉

杜冰冰,阙子雄,王 涛,陈 辉,张建平,张金辉

(浙江精工钢结构集团有限公司,浙江 绍兴 312000)

0 前言

波形腹板与传统结构相比节约用钢量约20%,同时由于结构设计的美观,在经济性能和美观方面越来越受到业主及设计者的青睐。但是波形腹板在国内的应用较少,在建筑钢结构领域更是凤毛麟角,尚无规模化施工方面的经验。

以烟台潮水机场工程中波形腹板梁的大规模应用为例,详细介绍波形腹板的精确成型和波形腹板梁的制作工艺,为该项新技术的推广提供一定的技术参考。

1 基本介绍

1.1 工程概况

烟台潮水机场是在建的大型国际机场(见图1),钢结构工程主要分为航站楼、指廊和登机桥。总用钢量近1万t。其中B区航站楼和A、C区指廊的屋面均采用波形腹板梁,总重达5 500 t,构件特点是波形腹板厚板多截面规格大、组装成型精度控制要求高。

图1 烟台潮水机场整体效果

目前波形腹板的常用波形主要有折线形、正弦曲线、矩形、梯形等,本工程采用梯形波形,共700型和1400型两种型号,具体如表1所示。

1.2 重难点介绍

(1)本工程是波形腹板梁在建筑钢结构领域的大规模应用,特别是机场工程,安全性能及建筑美观要求均较高,国内尚无较为成熟的施工经验。

(2)波形腹板梁截面大,多为变截面折弯型构件,端部又采用高强螺栓连接,如何合理的安排装配焊接顺序以防止变形从而保证构件的尺寸精度要求,是加工制作过程中控制的重点之一。

表1 波形腹板梁参数介绍(单位mm)

(3)使用的钢板厚度大,最厚达80 mm,焊接难度大,如何减少焊接收缩变形、保证焊接质量是制作过程中控制的重点之一。

(4)波形腹板的展开及制作是本工程的关键,根据不同的波形如何确定展开系数、波形腹板模压成型的缺陷防治措施、波形腹板的变形控制措施等是考验本工程的难点。

2 波形腹板的成型工艺及控制要点

2.1 波形腹板的成型工艺

波形腹板的成型采用冷成型,成型工艺分为模压法和冲压法(折弯法)。模压法又分为无牵制模压法和普通模压法。

普通模压法:利用液压机与波形近似断面的模具进行一次成型的方法,如图2所示。

图2 普通模压法

无牵制模压法:在同一横断面上同时不超过两个受压牵制区,且模压时两侧钢板不受牵制,可自由伸缩的模压方法,如图3所示。

图3 无牵制模压法

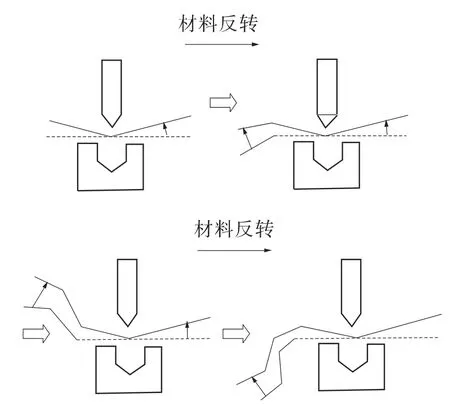

冲压法(折弯法):利用折弯机多次反复折压或成型的方法,如图4所示。

图4 冲压法

本工程的波形腹板板厚小于等于14 mm,根据设计要求的波形,在工程开始前首先进行波形腹板的试制。经过反复试验不断调整模具,最终确定波形腹板成型主要采用普通模压法成型(见图5),转角半径确定为15t,展开系数为1.08。

图5 普通模压法成型机

在此工艺设计和模具装配条件下制作的波形腹板,避免了传统冷成型过程中所产生的缺陷和质量通病,如边部波浪、角部裂纹、角部皱褶、纵向弯曲、扭曲等。

2.3 波形腹板整形控制措施

成型后的波形腹板采用专用的标准钢平台、工装设备进行整形或采用机械整形矫正,以满足波形腹板的尺寸和整体结构要求,不得采用锤击等其他人工方法,如图6所示。

图6 波形腹板的整形矫正

构件矫正一般采用冷矫,冷矫时环境温度不得低于-12℃,矫正后的钢材表面不得有超过标准要求的凹坑和其他损伤。热矫时温度应控制在600℃ ~800℃,严禁过烧,矫正后构件应缓冷,降至室温之前不得锤击钢材工件或用水急冷。

2.4 波形腹板防止变形控制措施

波形腹板矫正合格后为了防止吊装和运输时产生变形,应采用以下措施进行防治变形控制:

(1)焊接吊耳,避免吊钩伤及母材,如图7所示。

图7 焊接吊耳

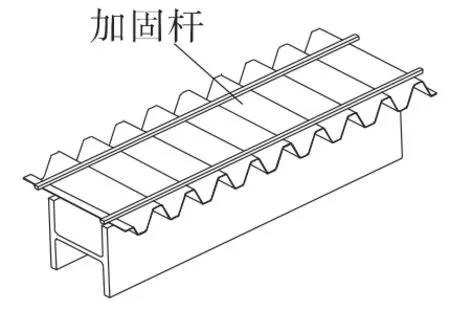

(2)焊接加固杆,保证吊装时腹板不产生严重的变形,如图8、图9所示。

图8 焊接加固杆

图9 加固杆应用实例

2.5 波形腹板的尺寸允许偏差

波形腹板的尺寸允许偏差符合规范《组合结构桥梁用波形钢腹板》(JT/T 784-2010)的要求。

3 波形腹板梁的制作工艺及技术控制要点

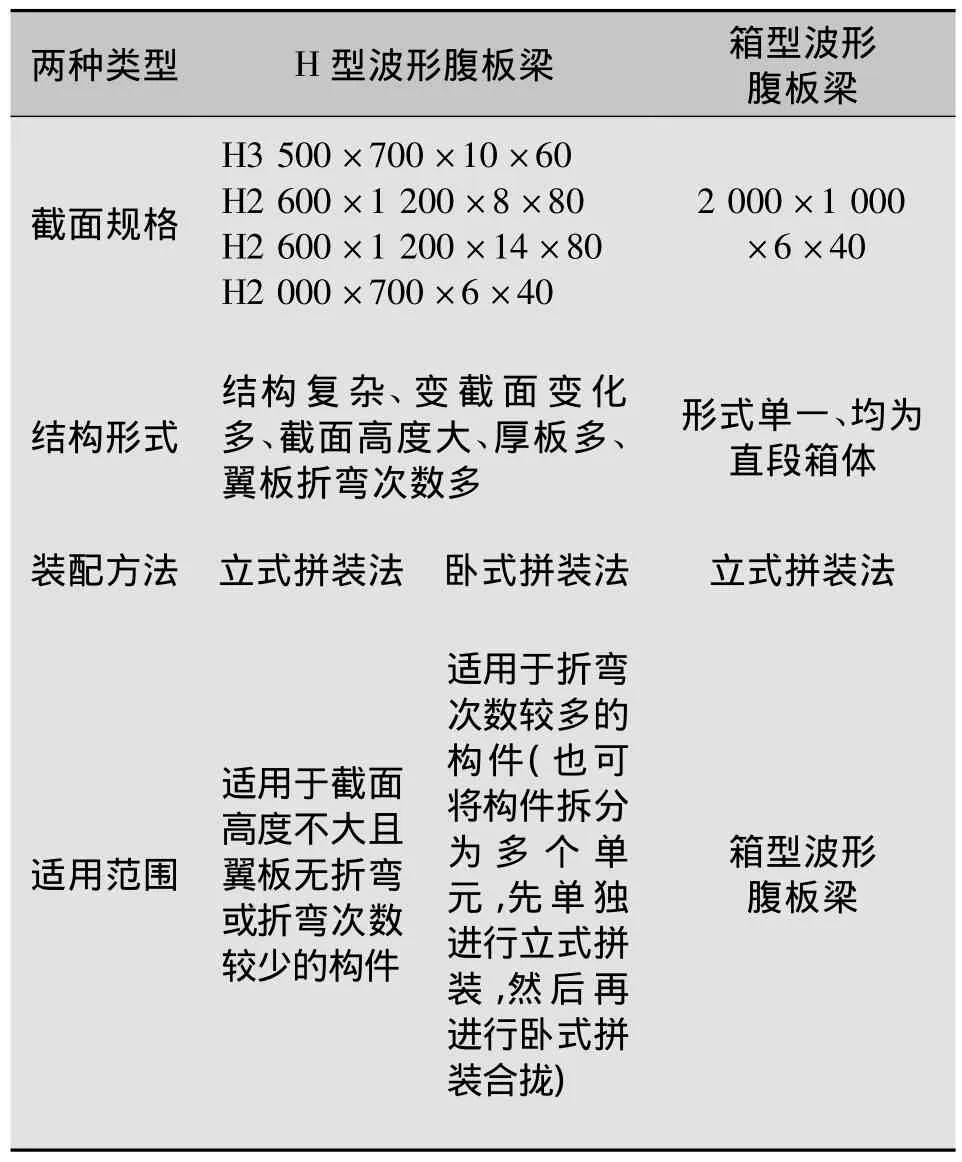

波形腹板梁的结构特点及对应的加工制作方法的分析对比如表2所示。

表2 加工制作方法分析对比

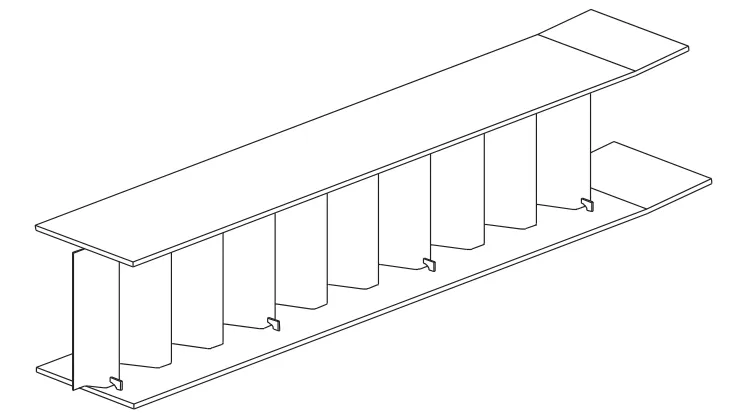

本工艺主要以H型波形腹板梁的加工制作为例,详细介绍波形腹板梁的制作工艺及其质量控制。

3.1 卧式拼装法

(1)绘制地样基准线。

根据构件的实际投影尺寸,按照1∶1的比例绘制地样投影线。如主体端口、折弯点、下翼板等重要控制部位轮廓线,并采用水准仪抄平,偏差不得大于1 mm,如图10所示。

图10 绘制地样基准线

(2)搭设胎架。

根据地样位置搭设胎架,波形腹板的胎架采用H钢,检查合格后进行定位焊接,如图11所示。

图11 搭设胎架

(3)波形腹板组装定位。

将下料拼接合格后的波形腹板及连接端板进行定位,采用线锤检查,如图12所示。

图12 波形腹板组装定位

(4)翼板组装定位及其尺寸检测。

根据波形腹板位置结合地样装配两侧翼板,要求翼板与腹板的垂直度偏差为b/200,且不大于3 mm。翼缘板装配前应首先划出中心线及波形腹板位置线,装配时保证波形腹板的中心线与翼缘板的中心线偏差不大于2 mm。对于翼板端部定位点及中间部位连接端板定位点采用吊线锤方式进行检查,与地样偏差不大于3 mm,合格后对翼板和波形腹板进行定位点焊,定位焊的焊脚大小为4~6 mm,长度为40~60 mm,间距为300~500 mm,如图13、图14所示。

(5)侧板及其附属零部件的装配。

根据连接端板确定侧板位置,根据侧板确定檩条定位板位置,如图15所示。

图13 绘制腹板位置线

图14 翼板组装定位

图15 附属零部件装配

(6)尺寸整体检查。

主要控制尺寸如表3所示,成品如图16所示。

表3 关键尺寸控制要求

3.2 立式拼装法

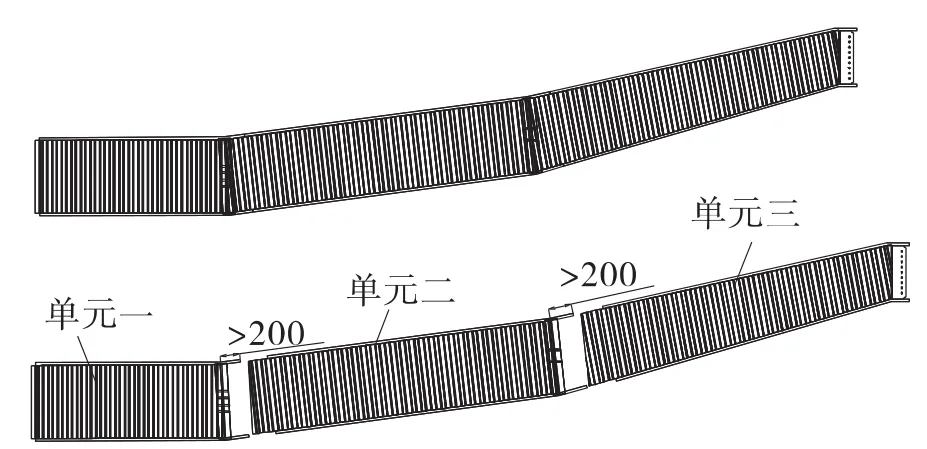

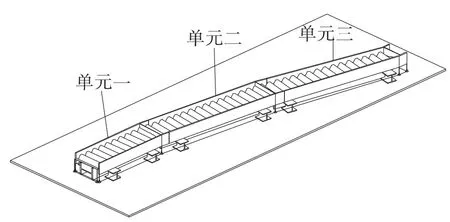

根据构件的结构形式将其分为三个单元:单元一、单元二、单元三。每个单元采用立式拼装法单独制作,然后再将三个单元采用卧式拼装法进行整体组立和焊接。翼板断开位置距折弯点应大于200 mm以上,如图17所示。

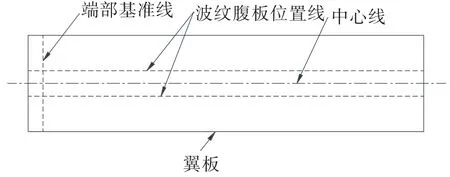

(1)绘制基准线。

首先划出翼缘板中心线、波形腹板位置线、端部基准线、连接端板位置线,装配时保证波形腹板的中心线与翼缘板的中心线偏差不大于2 mm,如图18所示。

图16 H型波形腹板梁成品

图17 单元划分示意

图18 绘制基准线

(2)装配波形腹板。

波形腹板定位采用定位卡马,装配时保证腹板与翼板的垂直度偏差不大于b/200,且不大于3 mm,腹板中心线与翼板中心线偏差不大于2 mm。当波形腹板较宽时可采用临时斜撑对腹板进行加固。检查合格后对翼板和波形腹板进行定位点焊,如图19所示。

(3)装配上翼板。

翼板装配参照第2点要求,如图20所示。

(4)三单元合拢拼装。

采用卧式拼装法进行三个单元的合拢,具体流程及尺寸精度控制详见3.1卧式拼装法,如图21所示。

图19 装配波形腹板

图20 装配上翼板

图21 三单元合拢

4 技术要点及注意事项

4.1 波形腹板的展开系数及转角半径

根据普通模压法成型方法及本工程波形特点,转角半径确定为15t,展开系数为1.08。

4.2 波形腹板的定位

波形腹板变形大,定位困难,怎样确保腹板中心线的平行度是班组在制作时应重点控制的内容之一。班组在制作时采用临时卡马进行固定,然后使用锲块从一端向另一端进行位置调整。波形腹板与翼缘板的定位采用三线标识定位,即波谷波峰两条位置线应完全与腹板中心线均布对称,确定波形腹板与翼缘板垂直度合格后采用斜向支撑进行加固,防止扭曲变形,如图22所示。

图22 波形腹板定位及固定

4.3 焊接变形控制措施

焊前清理焊接区域的氧化皮、铁锈等杂物,采用CO2气保焊小电流焊接。焊接时应双人对称施焊,并采用分段退焊的方法减少变形,重点预防产生扭曲变形。

4.4 箱型波形腹板梁的防止扭曲控制措施

箱型波形腹板梁规格为2 000×1 000×6×40,箱体截面大,翼缘板厚而腹板较薄,构件最大长度达15 m,箱体在翻转、吊装及运输过程中极其容易产生扭曲变形,因此加工时在箱体内部设置“剪刀撑”进行刚性加固,箱体每隔2~3 m加设一道,离端部200 mm位置必须加设一道,如图23所示。

图23 剪刀撑加固防扭

4.5 箱型波形腹板的对称装配

装配时应保证两侧波形腹板沿中心线对称,做到波峰与波峰对称、波谷与波谷对称,如图24所示。

4.6 波形腹板现场对接处及拐角处的节点处理

图24 箱型波形腹板的对称装配

由于构件的形状多样、长短不一,波形腹板在现场对接处和拐角处无法确定是否处于中心位置,采用常规的对接接头难以满足工程的要求,因此在波形腹板的端部设计端部连接板,有效地保证了对接要求,如图25所示。

图25 端部连接板的设置

5 结论

以波形腹板梁在烟台潮水机场工程中的应用为例,详述了波形腹板的成型工艺、缺陷防治措施、防治腹板变形的控制措施及腹板的矫正,通过对H型波形腹板梁的两种装配制作工艺、技术要点及其质量检测的阐述,形成了一套较为完整的波形腹板梁的整体制作工艺方案。通过工程的实践证明,本套波形腹板梁的整体制作工艺方案是成功的,同时为波形腹板梁在建筑钢结构领域的大规模成熟化应用树立了成功的工程典范,对今后该项新技术的推广应用提供了一些经验。

[1]GB 50205-2001,钢结构施工质量验收规范[S].

[2]GB 50661-2011,钢结构焊接规范[S].

[3]JT/T 784-2010,组合结构桥梁用波形钢腹板[S].

[4]戴为志,高 良.钢结构焊接技术培训教程[M].北京:化学工业出版社,2009.

[5]刘子祥,戴维志.国家体育场鸟巢钢结构工程施工技术[M].北京:化学工业出版社,2011.

[6]CECS 291:2011,波纹腹板钢结构技术规程[S].