工业纯锆焊接接头组织性能

2014-08-05海敏娜

唐 进,海敏娜

(1.西部钛业有限责任公司,陕西 西安 710201;2.西安建筑科技大学 冶金工程学院,陕西 西安 710055)

0 前言

醋酸是石油化工、合成纤维、轻工、医药、食品、染料等行业重要的有机化工原料。醋酸的主要生产方法是低压甲醇羰基合成法,其工艺特点是高温,高腐蚀,腐蚀介质除各种浓度和温度的醋酸外,还有HI、CH3I等高腐蚀介质,腐蚀环境复杂[1]。

锆金属具有耐蚀、高熔点、高强度、膨胀系数低、热中子吸收截面小等优点[2],成为醋酸装置中使用的重要材料。锆材在焊接过程中易与空气中的氮、氢、氧等气体发生反应,形成脆性化合物,导致接头的塑韧性显著降低,并使接头在高温条件下的耐蚀性下降[3-6]。目前,国内外学者通常采用电化学等快速实验方法研究锆及锆合金焊接接头的室温腐蚀行为,而模拟锆材在实际高温工况下的腐蚀行为和机理的研究较少[2,4-8]。本研究在分析焊接接头显微组织和硬度的基础上,主要针对生产醋酸的腐蚀环境,采用挂片失重法对经不同退火温度处理的工业纯锆R60702钨极氩弧焊焊接接头分别在30%醋酸+2%KI+200 ppm NaCl、70%醋酸+2%KI+200 ppm NaCl混合介质中进行腐蚀实验,分析腐蚀后试样腐蚀形貌及腐蚀机理,为锆及锆合金工程应用提供必要的基础理论和评价数据。

1 实验方法

本实验选用6.5 mm厚的退火态工业纯锆R60702板材,其化学成分为w(Hf)=4.5%,w(Fe+Cr)=0.2%,w(H)=0.005%,w(N)=0.025%,w(O)=0.1%,w(C)=0.05%,余 Zr。采用高纯氩气作为保护气体的钨极氩弧焊连接工业纯锆R60702,焊接电流、电压和速度分别为130~150 A、12~15 V和100~120 mm/min,焊接采用单面V型坡口,坡口角度为60°,装配间隙为1 mm。焊后切取金相试样,经抛光后采用HF:HNO3∶H2O=2∶9∶9的侵蚀液进行侵蚀,利用ASIOVERT200MAT金相显微镜进行组织观察,利用WILSON-WT2100B型显微硬度计测量硬度,载荷为500 mN,加载时间为15 s。

根据GB4334-2008标准,采用挂片失重法测定R60702母材和接头的腐蚀性能。腐蚀介质为70%醋酸+2%KI+200 ppm NaCl和30%醋酸+2%KI+200 ppm NaCl,腐蚀实验时酸液处于沸腾状态。采用线切割沿焊缝垂直方向切取30 mm×10 mm×6.5 mm尺寸的试样,去离子水冲洗、无水乙醇脱脂、干燥后进行称重。恒温浸泡120 h后取出,去离子水冲洗、无水乙醇脱脂、干燥后再次进行称重。采用JSM-6460-LV扫描电子显微镜对腐蚀形貌进行观察。

2 实验结果与分析

2.1 焊接接头的组织

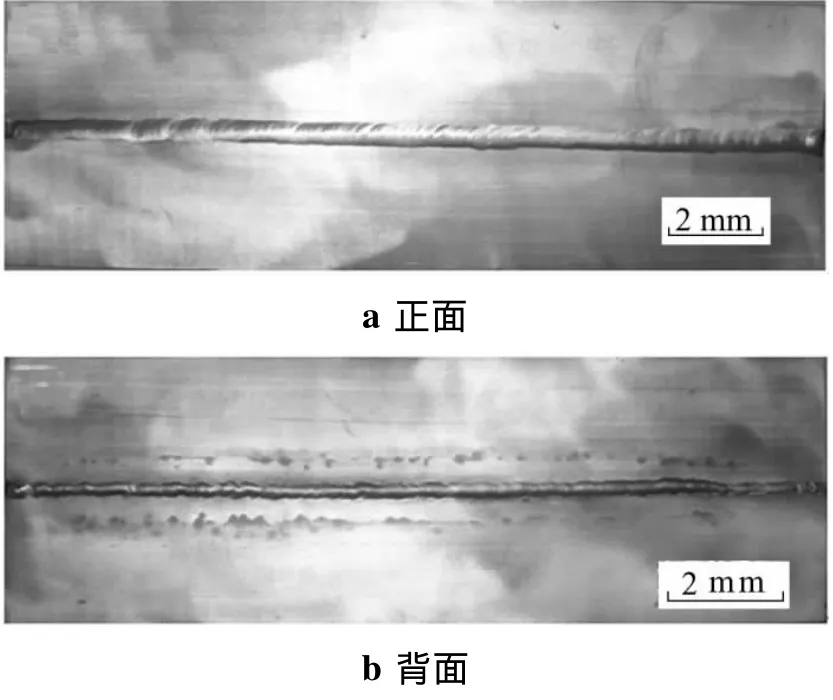

图1为焊后的R60702板材宏观形貌,焊缝外观无氧化、咬边、气孔等现象,焊缝成形美观,焊后表面颜色均为银白色,焊缝检验合格。

图1 焊缝

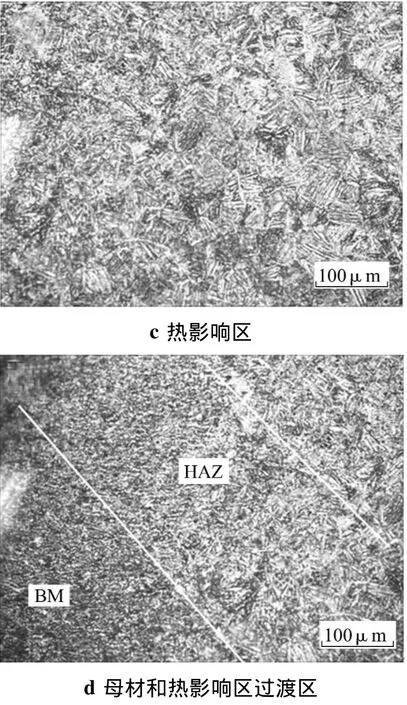

焊接接头的显微组织如图2所示。接头包括母材、焊缝区和热影响区三部分。母材为退火态,由大量的等轴晶α相、少量β相和位于等轴α相晶界及晶内弥散分布的Zr(CrFe)2沉淀相组成,如图2a所示;经300℃和550℃混合处理后组织均匀,晶界清晰,晶粒形状为多边形,在100倍金相显微镜下观察到明显的浮雕。焊缝区组织为α+β枝状晶粒,形状类似于上贝氏体,沉淀相Zr(CrFe)2在晶界处集中分布,如图2b所示。焊缝区是熔融区,温度远高于β/α转变温度,结晶是从β相以引起α相成核长大的速度冷却下来的,为非自发形核,即开始结晶是以熔合区半熔化状态的母材晶粒为晶核。形核后的晶粒向焊缝中心生长,越到焊缝中心,温度梯度越小,过冷度下降,结晶速度减慢,到焊缝中心时出现平面晶。焊缝表面冷却速度较快,产生马氏体组织;焊缝内部冷却速度慢,热量散失慢,产生大量魏氏体组织。魏氏体α相在β相形核并长大,以层片状集束的形式向β相晶粒内生长[9-10]。图2c为热影响区组织,可以看出,组织发生了一定程度的晶粒粗化,组织大小不均匀,主要由于R60702导热系数小、受热不均匀所致,沉淀相Zr(CrFe)2在晶界连续分布。热影响区与母材有明显的过渡界限,如图2d所示。

图2 焊接接头微观组织形貌

2.2 焊接接头的硬度分布

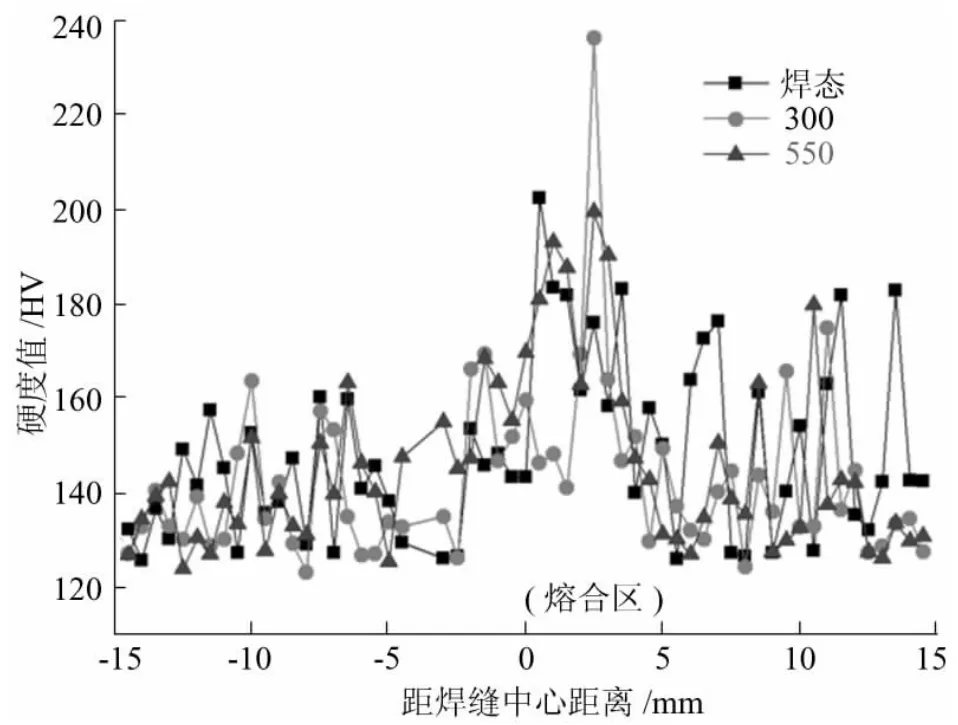

接头横截面上母材、焊缝及热影响区的硬度分布曲线如图3所示。焊接后未经处理、经300℃退火处理和550℃退火处理母材的硬度平均值分别为133.6 HV、133.5 HV 和 129.8 HV,经低温退火后硬度降低。与母材相比,焊缝的硬度较高,但HV0.2均不超过300 MPa,热影响区的硬度较小,主要是热影响区晶粒粗大导致。由此可见,焊缝及热影响区没有受到明显污染导致硬化和脆化现象。

图3 焊接接头硬度分布曲线

2.3 醋酸介质中的腐蚀性能

母材和焊接接头试样在不同浓度醋酸+2%KI+200 ppm NaCl混合介质中腐蚀后,观察试样表面宏观腐蚀形貌发现:试样表面均失去金属光泽,接头试样焊缝区域的宏观形貌清晰可见。

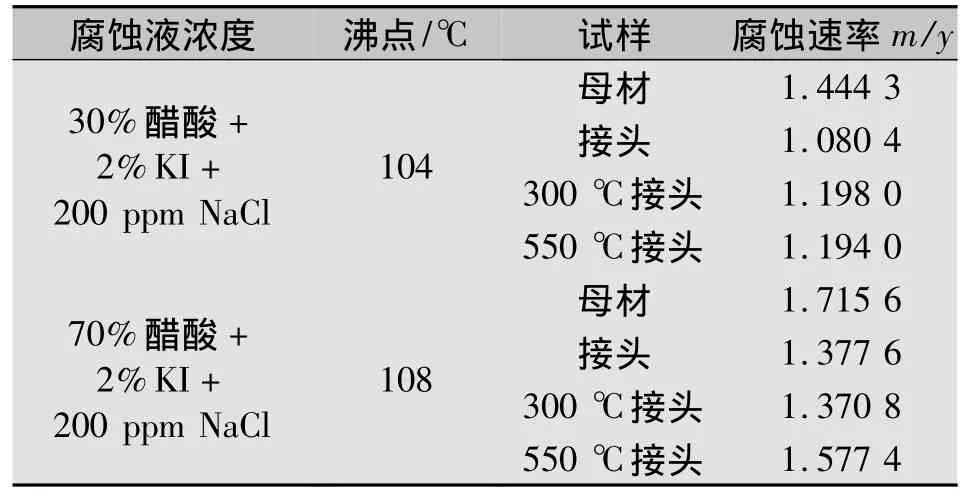

母材和接头试样在不同浓度醋酸+2%KI+200 ppm NaCl混合介质中的腐蚀速率如表1所示。随腐蚀液浓度的增大,温度升高,焊后未经处理、经300℃退火处理和550℃退火处理三种状态接头腐蚀率均呈增大趋势;在腐蚀液浓度一定的条件下,焊后未经处理、经300℃退火处理和550℃退火处理三种状态接头腐蚀率呈依次增大趋势。接头的腐蚀速率比母材小,且母材和接头的腐蚀速率相差较大,这是因为焊接热效应导致焊缝区域的晶粒粗大,材料的晶界面积减少,降低了Cl-和I-吸附晶界引起的氧化膜局部破坏效应,从而提高了接头的腐蚀性能[11];当醋酸浓度从30%提高到70%时,腐蚀体系的反应温度提高4℃,焊态母材和接头试样在70%浓度醋酸中的腐蚀速率分别是30%浓度酸液中的腐蚀速率的1.19倍和1.28倍,300℃接头和550℃接头试样在70%浓度醋酸中的腐蚀速率分别是30%浓度酸液中的腐蚀速率的1.14倍和1.32倍。表明醋酸的浓度对母材和接头的腐蚀速率影响均较小。

表1 锆R60702在醋酸混合溶液中的腐蚀速率

2.4 腐蚀形貌及机理

图4为母材和接头试样经70%醋酸+2%KI+200 ppm NaCl介质中的表面腐蚀形貌。可以看出,试样表面发生点蚀,这是由于Cl-和I-在金属表面吸附导致钝化膜的不均匀破坏,且腐蚀液流动性较差,加速了点蚀的发生。母材的点蚀孔数量比未经处理的接头、300℃退火态接头和550℃退火态接头多,且蚀孔深度较深,表明接头的抗腐蚀性能较好;在一定腐蚀液浓度和温度条件下,三种状态接头点蚀孔数量依次增多,表明低温退火后接头腐蚀性能随退火温度的升高而下降,分别见图4b、4c、4d。

图4 在70%醋酸+2%KI+200 ppm NaCl介质中试样腐蚀表面形貌

图5为母材和接头试样在醋酸+2%KI+200 ppm NaCl介质中的腐蚀机理示意图。Cl-和I-吸附在金属表面,因金属表面钝化膜的不均匀性,导致金属表面的吸附作用不同。由于处于锆板表面附近的Zr原子富余的成键能力吸附溶液中的Cl-和I-在表面形成双电层,在钝化膜薄弱的晶界和沉淀相处,Zr4+离子表现出较强的富余成键能力,吸附较多量的 Cl-和 I-,钝化膜中的 O2-被 Cl-和I-取代,导致金属表面局部缺氧,金属氧化物变成可溶性卤化物,使钝化膜局部溶解,钝化膜变薄从而促进了工业纯锆R60702试样点蚀的发生。同时,Cl-和I-还有可能向锆表面钝化膜内扩散夺取钝化膜内的氧,直接导致钝化膜的弱化促进试样点蚀的发生。通常情况下钝化膜有再生能力,不产生点蚀,但在Cl-和I-吸附较多的情况下,钝化膜破裂露出金属层,金属露出的部分发生金属阳极溶解,点蚀便开始萌生及生长[12-13]。与母材试样相比,未经退火处理、经300℃退火和550℃退火处理的焊接接头由于组织粗大,晶界面积较少,Cl-和I-吸附作用较弱,钝化膜再生能力较强,因此蚀孔产生相对较少。当腐蚀液浓度为30%时,溶液中Cl-和I-量减少,对母材和接头试样钝化膜的破坏性均较小,钝化膜的再生能力较强,发生点蚀趋势减弱。

图5 金属表面吸附Cl-和I-的模型

温度较高时,离子的扩散对于金属表面的腐蚀起主导作用。温度的升高,加速了氧的扩散,也增加了Cl-和I-的扩散,Cl-和I-的竞争吸附促进了点蚀的发生。随Cl-和I-浓度的增大,温度升高,点蚀更容易发生[13]。

3 结论

(1)母材由大量的α相、少量β相和位于等轴α相晶界及晶内弥散分布的Zr(CrFe)2沉淀相组成,经300℃和550℃处理后组织均匀,晶界清晰,晶粒发生一定程度粗化;热影响区的组织大小不均匀;焊缝区由树枝晶α+β相组成。

(2)在醋酸+2%KI+200 ppm NaCl混合介质中,随腐蚀液浓度和温度的升高,工业纯锆R60702母材和焊缝的腐蚀性能均降低,焊缝的耐蚀性能比母材高。

(3)在醋酸+2%KI+200 ppm NaCl混合介质中,母材和接头的腐蚀方式为点蚀,焊后低温退火,接头抗腐蚀性能随退火温度升高而下降。

[1]李献军.工业纯锆的耐蚀性及其在醋酸工业中的应用[J].中国钛业,2011(4):3 -6.

[2]郭春芳,董云会.金属锆制备方法的研究进展[J].稀有金属与硬质合金,2008,36(2):63 -67.

[3]左小涛,王国平,雍文佳,等.锆R60702焊接接头在有机酸中的腐蚀性能研究[J].金属功能材料,2011,18(4):47-50.

[4]A.Ravi Shankar,V.R.Raju,M.Narayana Rao,et al.Corrosion of Zircaloy-4 and its welds in nitric acid medium[J].Corrosion Science,2007,49(9):3527 -3538.

[5]李为卫,刘亚旭.锆702管环焊缝的性能和组织分析[J].稀有金属材料与工程,2007,36(7):1275 -1278.

[6]María - Dolores Bermúdez,Francisco J.Carrión,Ginés Martínez - Nicolás,Rosa López.Erosion – corrosion of stainless steels,titanium,tantalum and zirconium[J].Wear,2005(258):693 -700.

[7]Jeong-Yong Park,Byung-Kwon Choi,Seung Jo Yoo,et al.Corrosion Behavior and Oxide Properties of Zr-1.1wt%Nb - 0.05 wt%Cu alloy[J].Journal of Nuclear Materials,2006(359):59 -68.

[8]Natasha Vermaak,Guillaume Parry,Rafael Estevez,et al.New insight into crack formation during corrosion of zirconium - based metal- oxide systems[J].Acta Materialia,2013,61(12):4374 -4383.

[9]田启发,孙宏飞,胡效东.TA2氩弧焊焊接接头组织和硬度测试[J].压力容器,2012,29(10):60-66.

[10]凌堃,王正东.TIG焊对工业纯锆R60702接头腐蚀性能研究[J].核动力工程,2013,34(3):37-40.

[11]何业东,齐慧滨.材料腐蚀与防护概论[M].北京:机械工业出版社,2005.

[12]管明荣.Cl-离子对孔蚀的作用机理[J].青岛建筑工程学院学报,1997,18(3):95 -98.

[13]吴玮巍,蒋益明,廖家兴,等.Cl-离子对 304、316 不锈钢临界点蚀温度的影响[J].腐蚀科学与防护技术,2007,(27)1:16 -19.