低飞溅高速MAG焊接技术

2014-08-05张汉博杨晓杰

李 朋,张汉博,杨晓杰

(山东奥太电气有限公司,山东 济南 250101)

0 前言

在实际的工业生产中,MAG焊接在工程机械、机车制造、船舶制造等行业有着广泛的应用,特别是碳钢、不锈钢的焊接。

MAG焊飞溅大,焊接速度慢,电弧易发生偏移出现焊缝咬边等缺陷。另外,较高的热输入量对母材(特别是不锈钢)的烧损也比较严重。随着人力成本的不断提高以及金属加工行业竞争的日益加剧,MAG焊的这些缺点也日益凸显。

为了消除MAG焊缺点的不利影响,焊接工作者做了大量的研究改进,但主要集中在焊接材料、保护气体、送丝装置等方面。例如使用表面活化焊材、更高比例的惰性保护气体,增加了焊接成本;又如在焊枪喷嘴处增添焊丝加热装置,进行热丝焊接,增加了设备的复杂程度和维护难度。奥太公司利用自己的研发技术优势,从电源入手解决了该问题。

1 奥太强力电弧原理及特点[1-2]

小电流短路过渡时大部分飞溅都是在短路和燃弧交替切换的瞬间发生的。普通MAG燃弧瞬间电流值高,出现保险丝效应产生大量飞溅,燃弧初始电流不同,造成电弧长度差异和热输入不一致。

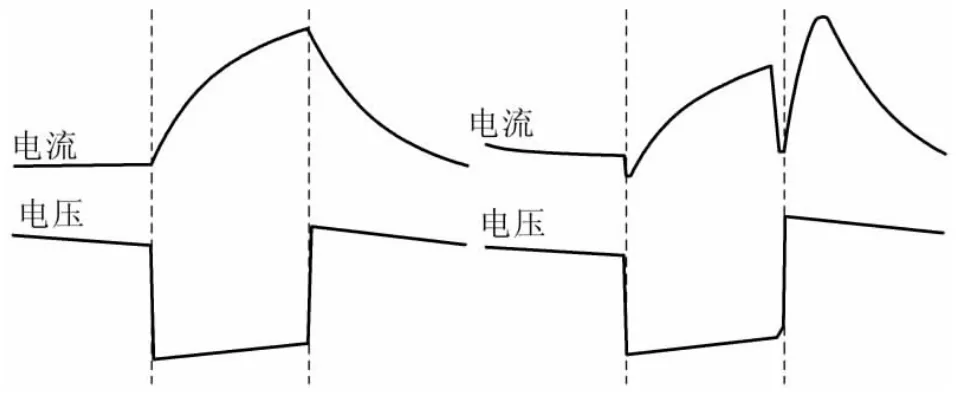

“强力电弧”通过对短路和燃弧的分别控制解决以上问题(见图1)。短路发生后保持低电流状态让焊丝和熔池能够充分短路,然后提升电流促进熔滴过渡。当熔滴发生缩颈时,控制电流急剧下降防止出现飞溅。电弧燃起后增大电流,快速形成熔滴,这样不仅保证了弧长的一致,还提高了熔滴过渡频率。

图1 普通MAG(左)与“强力电弧”(右)短路过渡波形对比

大电流MAG焊接电弧之所以稳定性不好,是因为其弧长较长、电弧电压较高(见图2a)。将电弧电压降低,弧长缩短,电弧稳定性和挺度有所提高。但这样就会有短路发生,造成较大飞溅,同时影响电弧及熔池的稳定。

为了避免短路造成的不利影响,整个焊接系统的响应速度大幅提高。在短路发生时快速地控制住焊接电流的过高增长,短路完成后迅速恢复电弧长度,提高了电弧的稳定性和抗干扰能力。在保证电弧稳定的同时,通过控制电源输出能量来增加电弧的等离子压力,使电弧有较高的挺度和较好的指向性。

从高速摄像机所拍摄的电弧图像(见图2b)可以看出,短电弧在等离子压力下形成熔池,熔滴尺寸均匀,且形成速度快。

图2 电弧形态对比

与常规电弧相比,强力电弧焊接具有以下优点:能量集中,电弧方向性稳定,有利于窄间隙焊缝、长干伸长的焊接;电弧热影响区小,热输入量小,工件变形小;焊接飞溅少,焊缝表面光滑,减少焊后清理工序;减小焊缝坡口角度,减少焊道数量,降低成本,缩短工时。

2 奥太强力电弧焊机NBC-500Ⅳ

强力电弧焊接对焊机有更高的要求,如果使用传统的焊接电源,不可能让焊接电流在短时间有较快变化。奥太在逆变电源中采用先进灵敏的新一代超高速双CPU控制系统,能够在短时间内采集到电压、电流的改变,实现输出的高速动态调节。这样就可以快速调节焊接过程中电流的上升和下降,保证电弧的稳定性和抗干扰能力。

NBC-500Ⅳ型数字逆变焊机(见图3),主电路采用高频率的IGBT逆变形式,配合奥太特有的软开关技术,可实现快速响应。电弧短路发生时间仅为十几微秒,传统的单片机或DSC已经难以满足要求,因此主控板采用处理速度高达600 MHz的DSP和实时性强的ARM组成双CPU控制系统,实时监测电弧状态并进行有效的精细控制。

图3 奥太NBC-500Ⅳ焊机

控制系统可在几个微秒内检测到电弧状态并进行精细波形输出,控制短路电流和燃弧能量,在降低焊接飞溅的同时提高焊接速度。通过控制算法基本上实现了100%的缩颈检测。相同条件下的焊接中,强力电弧将飞溅量降低至原来的10% ~20%,焊接速度提升到120%~150%。

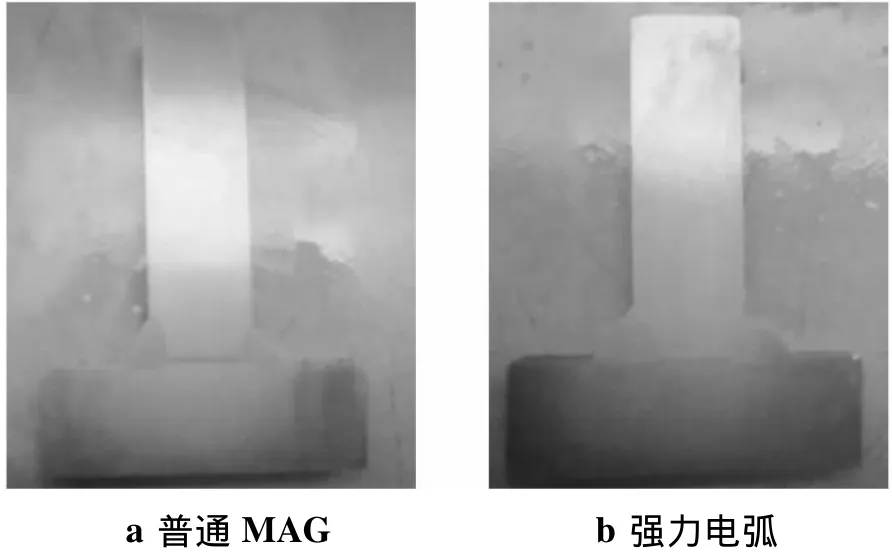

在 φ1.2碳钢焊丝,φ(Ar)80%+φ(CO2)20%保护气体,流量15 L/min,焊接电流130 A的条件下,分别采用强力电弧和普通MAG焊在5 mm厚的低碳钢板上堆焊。普通MAG焊接如图4a所示,强力电弧焊接如图4b所示。通过对比可知,强力电弧焊接过程中基本无飞溅。

图4 焊接现场对比

较常规焊机而言,NBC-500Ⅳ具有以下特点:软开关逆变技术,可靠性高,节能省电;双CPU高速控制系统,熔滴过渡控制的更加精细,有效降低MAG焊接中产生的飞溅;电弧方向性稳定,能量集中,有效加深焊接熔深;焊接速度快,工件变形小,节省焊材和工时,提高焊接效率;宽架构送丝机及双驱精密送丝装置,送丝稳定,送丝机可靠性高;配有奥太群控系统,方便集中管理;丰富的对外通讯接口,实现与机器人、专机的无缝集成。

2.1 T型角焊缝熔深对比试验

分别使用强力电弧和普通MAG焊接角焊缝试件,使用相同的焊接参数(电流320 A,电压34 V,行走速度400 mm/min),焊接试件切片如图5所示。试板为两块20 mm×60 mm×200 mm材料16Mn碳钢组成T型接头。

由图5可知,T型焊接接头使用强力电弧焊接有效熔深可达5 mm,而一般的MAG有效熔深约2 mm。可见,相同条件下,对于T型焊接接头使用强力电弧可增加有效熔深达到提升焊接质量效果,且焊缝成形好无咬边现象,焊接飞溅小。

2.2 单边坡口焊缝熔透对比试验

图5 焊接试件切片

分别使用强力电弧和普通MAG焊接坡口焊缝试板,使用相同的焊接参数(电流320 A,电压34 V,行走速度400 mm/min)如图6所示。试板为两块20 mm×60 mm×200 mm材料16Mn碳钢,其中一块单边15°×45°焊接坡口,组成L型对接接头。

图6 L型对接接头切片

由图6的试件切片可知,单边坡口对接焊接接头使用强力电弧焊接有效熔深可穿透5 mm钝边,单面焊接双面成形效果。而一般的MAG焊有效熔深为1 mm。可见,相同条件下,对于坡口使用强力电弧焊接可达到全熔透的焊接效果,焊接质量比普通MAG显著提高。

3 结论

奥太NBC-500Ⅳ强力电弧焊机可以有效降低MAG焊接飞溅、增大熔深、提高焊接速度,非常适用于机械工程、钢结构、造船业、高压容器以及设备建造。

[1]张光先.逆变焊机控制原理[M].北京:机械工业出版社,2008.

[2]殷树言.电焊机的数字化[M].北京:北京工业大学出版社,2008.