基于粒子群优化的无载荷传感器风电机组独立变桨距控制

2014-08-03高峰,郭鹏

高 峰,郭 鹏

(华北电力大学控制与计算机工程学院,北京102206)

目前,大型风力发电机组的独立变桨距控制主要有2种控制方法:一种是基于桨叶方位角的独立变桨距控制[1-6],另一种是基于桨叶载荷的独立变桨距控制[7-11].前者根据桨叶的方位角,对统一变桨距控制输出的桨距角设定值进行重新分配(一般利用权系数);后者是采用传感器进行桨叶载荷测量,将旋转坐标系下测量所得载荷经坐标变换为固定坐标系中的俯仰力矩和偏航力矩,然后将俯仰力矩和偏航力矩作为反馈量对多变量耦合系统进行解耦控制.后者能够实现载荷反馈控制,控制效果较好,但需要测量桨叶载荷.由于目前我国绝大多数机组未在叶片上装设载荷传感器,因此后者不易实现.采用基于桨叶方位角的载荷控制技术对现有机组进行独立变桨控制更具可行性.

如何根据桨叶方位角对统一变桨控制器输出的桨距角设定值进行分配是基于桨叶方位角的独立变桨距控制的主要研究内容.林勇刚等[1-3]利用权系数分配桨距角设定值来实现独立变桨距控制,一般采用桨叶某处(如R/2或3R/4处)风速的平方作为权系数的计算依据.孙屹刚等[4]以挥舞载荷计算平均值作为控制器设定值来实现独立载荷控制.姚兴佳等[5]以方位角的三角正弦函数值作为调整桨距角设定值的权系数.以上方法大多未从理论上分析其合理性和是否最优,且很多方法未考虑实际变桨执行机构的变桨速率限制,使得许多控制策略的仿真效果难以在实际中达到.姚兴佳等[6]采用智能控制算法进行桨距角设定值分配,因目前多数可编程逻辑控制器(PLC)并不支持智能控制算法,智能控制中大量的数据计算也会影响控制器的实时性,因此难以应用于实际机组.笔者结合变桨速率限制和预测载荷提出一种基于桨叶方位角的独立变桨距优化控制方法,可在保证功率控制的同时实现载荷控制.

1 测量风速的修正

目前主要采用风速计测量机组风速,由于受风速计安装位置和尾流旋转效应等影响,所测量风速并不能准确反映轮毂风速,采用此风速进行机组载荷计算并不准确.笔者采用理论修正与系统辨识相结合的方法对测量风速进行修正,首先利用风轮动量理论对测量风速进行理论修正,然后运用系统辨识方法建立测风塔风速和理论修正风速之差与主要相关参数的对应关系,从而由风机测量风速数据得到风机轮毂风速.

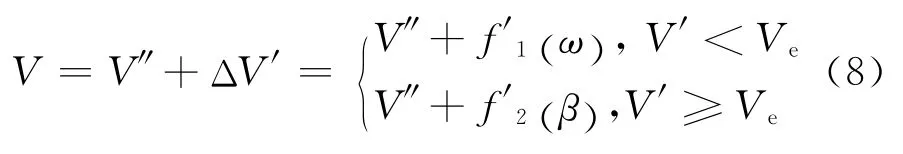

1.1 测量风速的理论修正

风速计一般安装在风轮后的机舱顶部,所以其测量风速应是机组做功后的风速,该测量风速较轮毂风速偏低.风轮吸收的能量等于风轮前后气流动能之差

式中:P为风轮吸收功率;ρ为空气密度;R为风轮半径;V为轮毂风速;V1为风轮前风速;V2为风轮后风速.

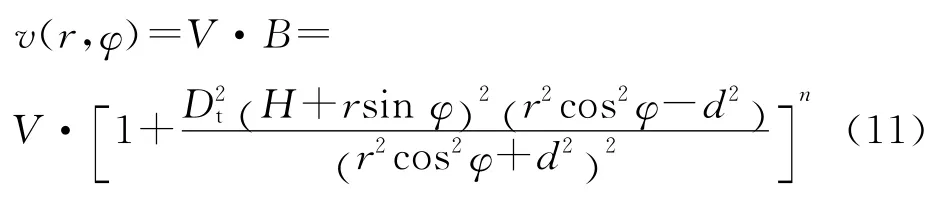

根据风轮动量理论,轮毂风速V为风轮前、后风速V1、V2的算术平均值,即

因测量风速V′较接近V2,如果忽略机组本身的能量损失,则机组发电功率P′接近风轮吸收功率P,将式(1)和式(2)联立得关于V的一元三次方程

迭代求解该方程,可以求得[V′,Vout]范围内满足一定精度要求的由机组功率和测量风速计算得到的轮毂风速的实数解V″,其中,Vout为切出风速.在对精度要求不高的情况下,迭代过程会快速结束.

1.2 应用测风塔风速数据的误差辨识

由于理论修正方法存在理想化假设,而测量风速还受尾流旋转、湍流效应、风速计本身误差、风速计安装位置及阵风等诸多因素影响,因此实际机组的风速与理论修正后的测量风速仍有差别,但测量风速经过理论修正后,轮毂风速的误差已经显著减小,因此可以通过数值拟合得到修正风速与轮毂风速间误差的近似关系式.笔者利用风机运行数据中的测量风速与风场测风塔风速之差对修正风速与轮毂风速间的误差进行拟合,从而得到风场中某种机型风机的测量风速与轮毂风速的误差变化规律.拟合时可选择与测风塔位置相近的机组的运行数据,则经风剪效应折算后的测风塔风速相当于轮毂高度处的实际风速.

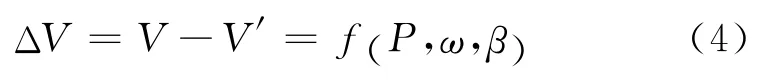

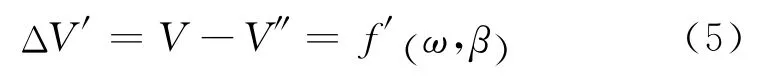

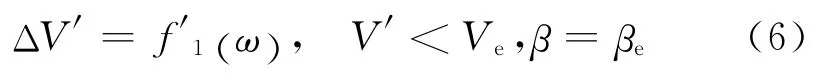

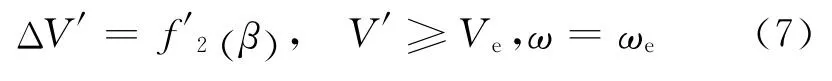

通过对大量机组运行数据和测风塔数据的分析可知,测量风速V′与轮毂风速V之间的误差ΔV主要与机组运行数据中转速ω、桨距角β和功率P有关,即

可采用多元最小二乘法进行拟合,但确定模型形式和计算过程都相对复杂.由于测量风速经过理论修正,因此机组功率对修正后风速的影响较小,式(4)可简化为

式中:ΔV′表示测量风速修正值V″与轮毂风速V之间的误差.

根据风力发电机组的控制策略,在风速低于额定风速的低风速阶段,机组主要进行最大风能捕获控制,此时桨距角保持最佳角度βe不变,所以

式中:βe为最佳桨距角;Ve为额定风速.

在风速高于额定风速的高风速阶段,机组主要进行恒定功率控制,风轮转速基本保持在额定转速,所以

式中:ωe为风轮额定转速.

因此,只需使用一元的最小二乘法即可对ΔV进行拟合,得到2个阶段的拟合公式,载荷计算时使用的轮毂风速为

2 风力机载荷计算

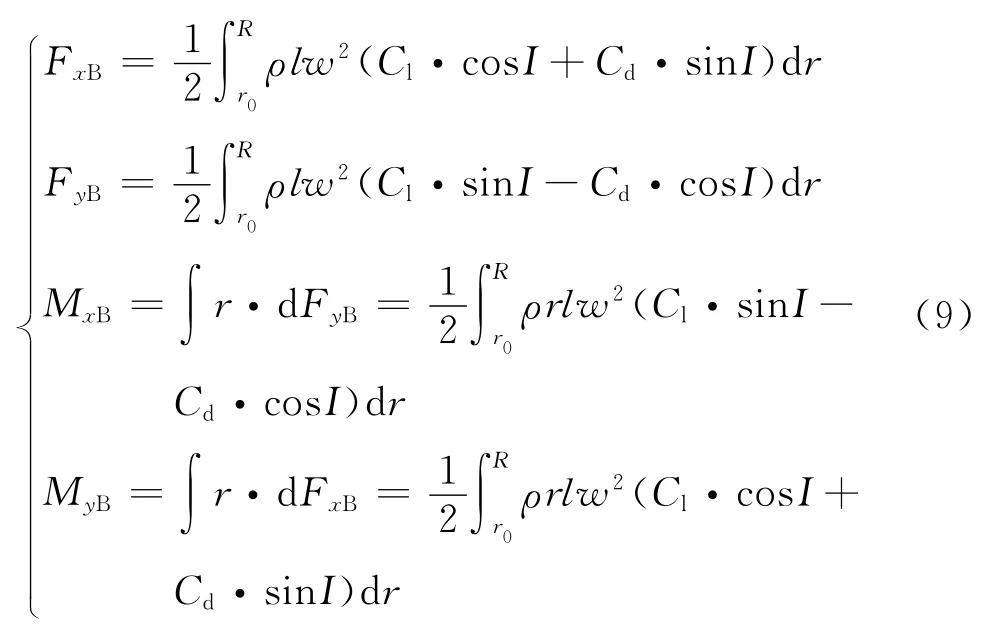

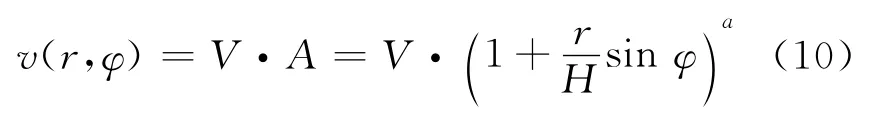

2.1 基于叶素理论的空气动力载荷计算

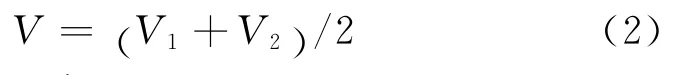

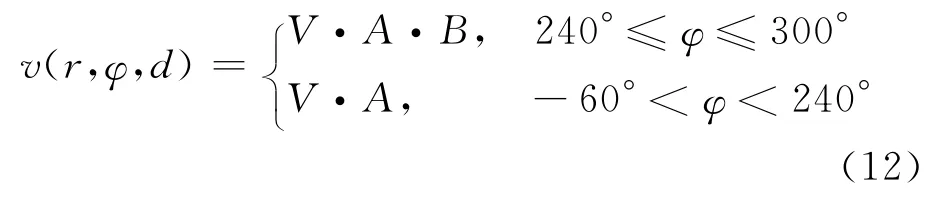

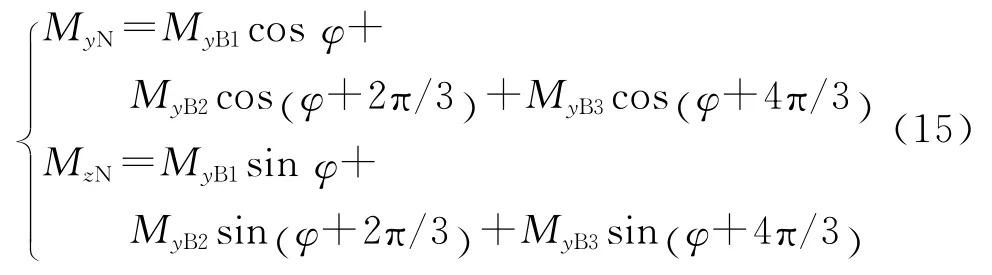

根据叶素理论,叶素所受气动力dF可分解为升力和阻力[12],受力分析如图1所示,其中,v为叶素处风速.按垂直和平行于旋转平面方向又可分解为法向力dFa和切向力dFu.旋转坐标系下的桨叶空气动力载荷是桨叶所有叶素微元载荷之和.

式中:l为叶素弦长;w为相对风速;r0为轮毂半径;r为桨叶某一点到轮毂中心的半径;FxB为桨叶旋转坐标系中x轴方向受力;FyB为桨叶旋转坐标系中y轴方向受力;MxB为叶根摆振弯矩;MyB为叶根挥舞弯矩;Cl、Cd为升力系数和阻力系数;Ⅰ为倾角,表示攻角γ和桨距角β之和.

图1 叶素受力分析Fig.1 Force analysis of the blade element

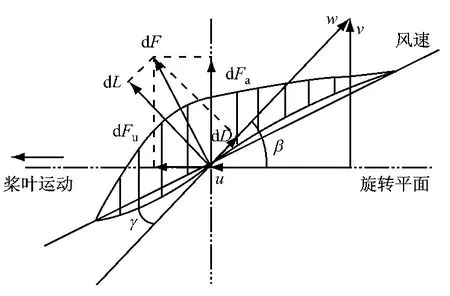

2.2 风剪效应和塔影效应影响下的桨叶载荷预测

受风剪效应影响,风机旋转平面内不同高度处的来流风速表示如下[13]

式中:A为风剪修正系数;φ为桨叶方位角;H为轮毂高度;α为风剪切系数.

风速受塔影效应影响的理论计算模型[13]为

式中:B为塔影修正系数;Dt为塔径修正系数;d为塔架中心到轮毂中心的距离.

塔影效应只在塔架中心线从左到右的-π/6~π/6区域内起作用.综合考虑风剪效应和塔影效应后计算桨叶载荷,风速应为

考虑到风轮的快速旋转和变桨速率的限制,如果控制器根据当前时刻的方位角计算载荷后再进行独立变桨,则控制作用滞后,因此笔者根据预测载荷进行独立变桨控制,控制器下一采样周期时的桨叶i的方位角可表示为

式中:τ为控制器采样周期;i为桨叶序号.

因此,基于叶素理论的桨叶载荷应为

3 基于预测载荷的独立变桨距控制

3.1 应用粒子群算法优化桨距角

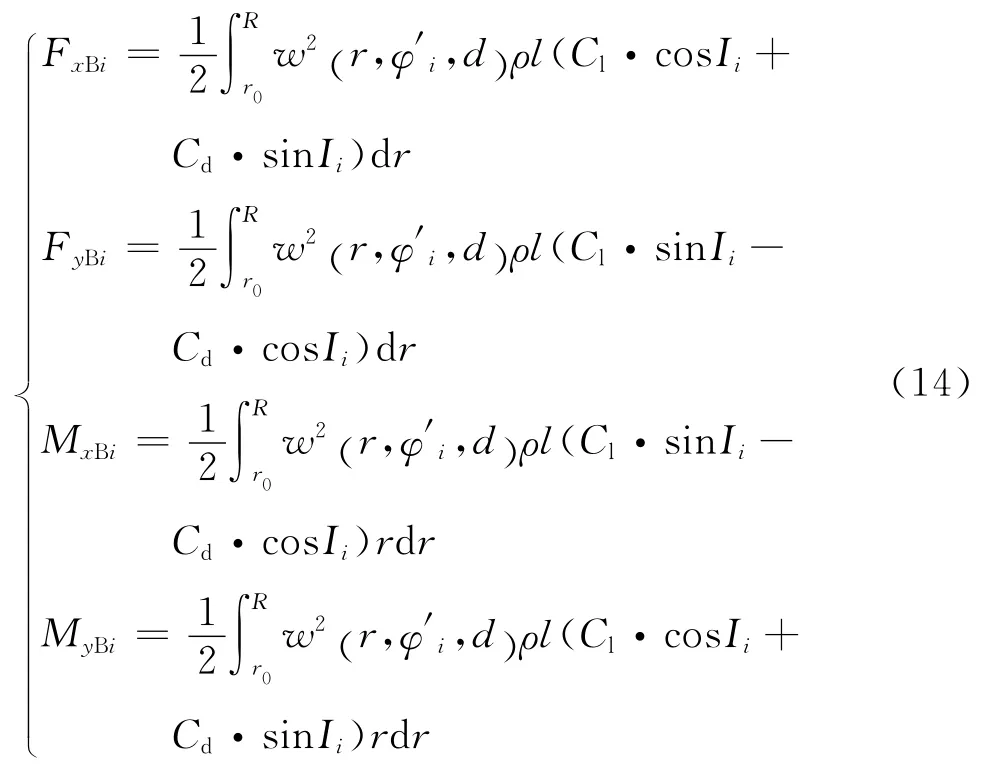

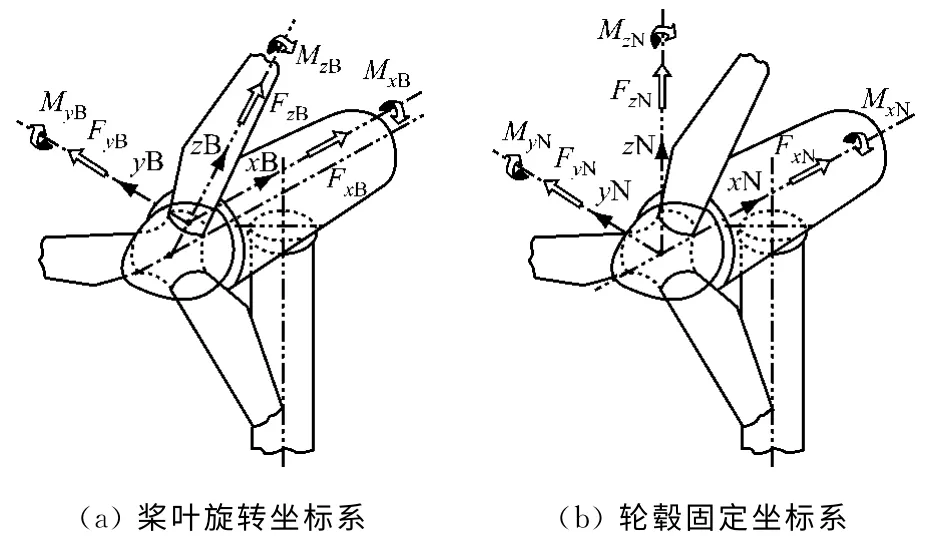

风轮的不平衡载荷可以分解为风轮旋转平面内水平和竖直2个方向(即对应轮毂坐标系中y轴和z轴方向)上的载荷,因此需要将图2(a)所示桨叶旋转坐标系下的桨叶载荷转换为图2(b)所示轮毂固定坐标系下的偏航力矩和俯仰力矩:

图2 桨叶旋转坐标系与轮毂固定坐标系Fig.2 Rotating coordinate system of blade and fixed coordinate system of hub

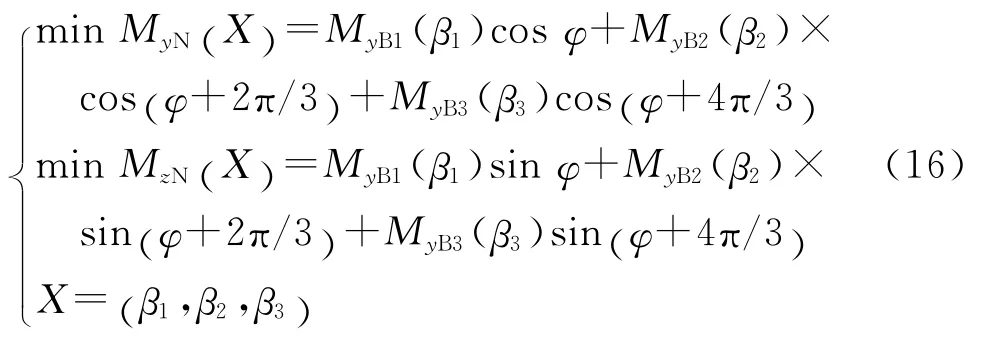

减小机组不平衡载荷的桨距角控制问题实质上是利用预测载荷的寻优问题,即通过优化计算得到一组桨距角(β1,β2,β3),使得MyN和MzN取得最小值.由于桨叶处于某一方位角时,可能无法满足MyN和MzN同时取得最小值,因此该问题为多目标非线性规划问题.考虑到该组最优桨距角能否同时满足功率控制的需要和变桨执行速率的限制,增加其不等式约束后的数学模型为

式中:β0为统一变桨距控制器输出控制量;β′为变桨速率限制.

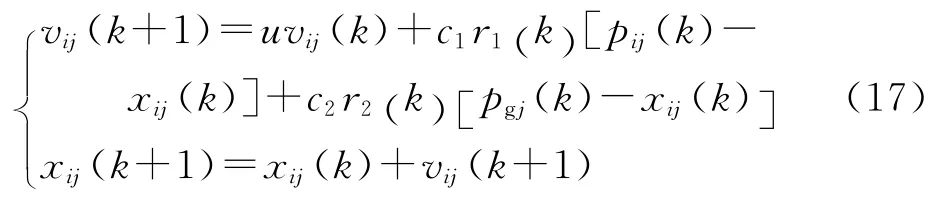

针对此优化问题,选取具有易实现、精度高和收敛快等优点的粒子群优化(PSO)算法.PSO 算法初始化为一群随机粒子,通过迭代寻找最优解.每一次迭代中,粒子通过跟踪2个当前最优值来更新自己,一个是该粒子迄今为止寻找到的最优值,称为个体极值pbest;另一个是整个粒子群迄今为止寻找到的最优值,称为全局极值gbest.如果在维数为D的空间中有m个粒子,第i个粒子由3 个D维向量决定:粒子当前位置xi=(xi1,xi2,…,xiD),粒子个体的历史最优位置pi=(pi1,pi2,…,piD),粒子的运动方向和速度vi=(vi1,vi2,…,viD).粒子下一步的运动方向和位置还受整个粒子群的历史最优位置的影响,即全局历史最优位置pg=(pg1,pg2,…,pgD),粒子i下一步的搜索方向定义[14]为

式中:u为惯性权重;j表示粒子的第j维;k表示粒子的进化次数;r1(k)、r2(k)是服从均匀分布的随机数,范围为0~1;c1、c2为学习因子.

在粒子运动过程中,PSO 算法对每个位置不断进行评价.如果某个粒子的位置优于gbest,则该粒子所处位置成为群最优粒子位置gbest,而且在粒子群的运动过程中,每个粒子自身的位置也可能出现更优值,此时将pbest更新为gbest.粒子在向pbest转移的同时也向gbest靠拢.为了满足控制的实时性和快速性要求,进行如下目标函数选取与参数设定:

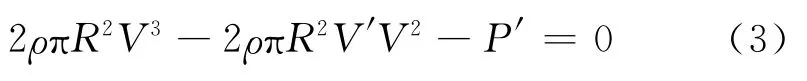

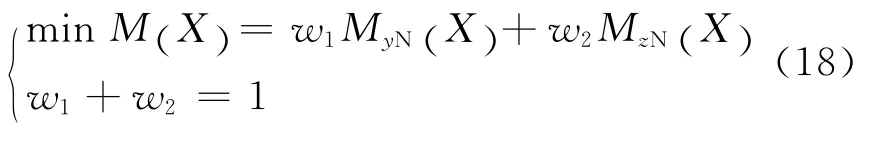

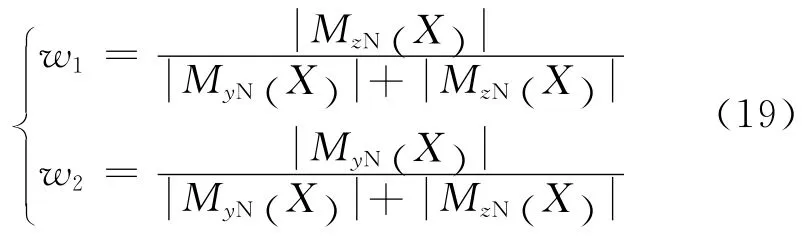

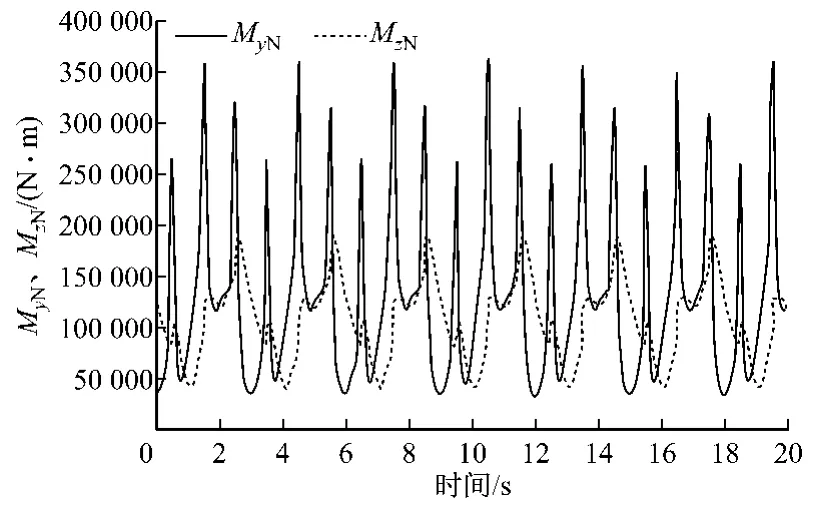

(1)独立变桨距控制中的2个目标(偏航力矩和俯仰力矩)在风速不变的情况下会随方位角的变化发生周期性变化.图3给出了风速为12m/s时某1.5 MW 机组的载荷仿真曲线.二者均为风轮不平衡载荷,属同量纲的物理量,为简化计算,采用线性加权法将2个目标化为1个目标,即

由于在大多数方位角时有MyN>MzN,如果平均分配权重,则会使MzN的控制效果变差,因此利用预测计算得到MyN和MzN来计算权值,即

图3 俯仰力矩与偏航力矩Fig.3 MyNand MzN

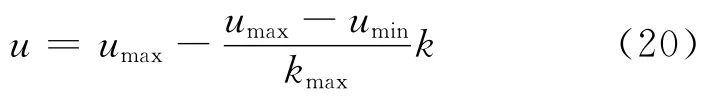

(2)惯性权重u体现了粒子当前速度对其位置的影响能力,为尽快收敛,采用变惯性权重的计算方法,即

式中:umax、umin分别为开始时和结束时的惯性权重;kmax为最大迭代次数;k为当前迭代次数.本文仿真计算取umax=0.9,umin=0.4,kmax=10.

(3)由于最优桨距角搜索范围较小,采用全局最优算法,粒子数m=15,学习因子取c1=c2=2,取统一变桨距控制器输出β0作为搜索初始值.

3.2 仿真实例

为验证所提出的独立变桨距控制方法的有效性,以某额定功率为1.5 MW 的三叶片上风向水平轴变桨距风力机为例,应用GL Garrad Hassan 公司开发的风力发电机组设计与优化软件Bladed软件进行运行仿真与载荷对比分析,利用其外部控制器功能实现基于粒子群优化的独立变桨距控制.

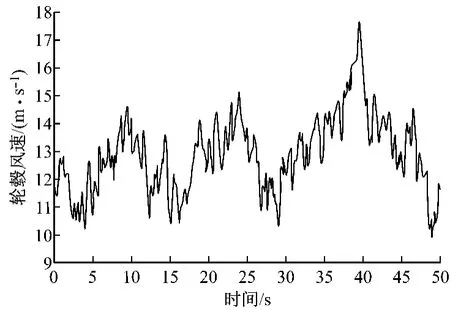

仿真机组主要参数如下:轮毂高度H=84 m,轮毂半径r0=1.75m,风轮半径R=33.25m,风轮额定转速ωe=20r/min,空气密度ρ=1.225kg/m3.其中风速模型采用基于Von Karman的湍流风模型[15],风剪切系数α=0.2,塔径修正系数Dt=1.轮毂风速仿真曲线如图4所示.

图4 轮毂风速仿真曲线Fig.4 Wind speed profile around hub

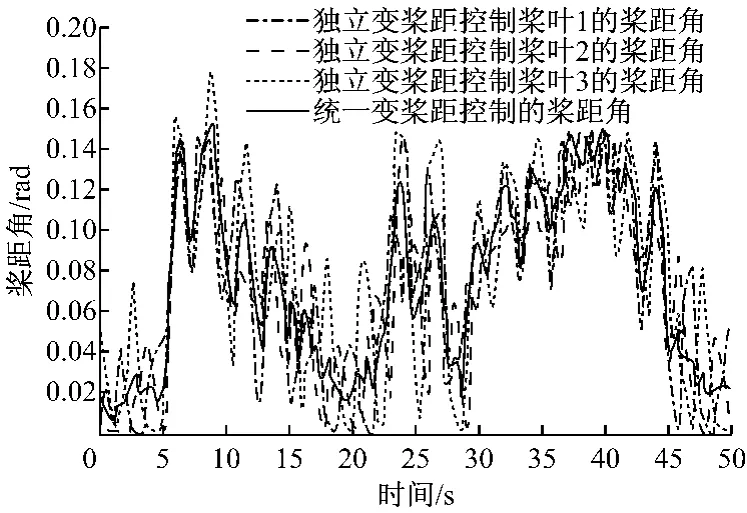

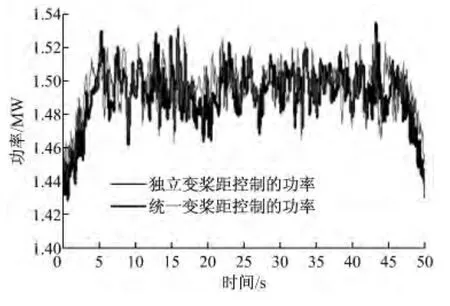

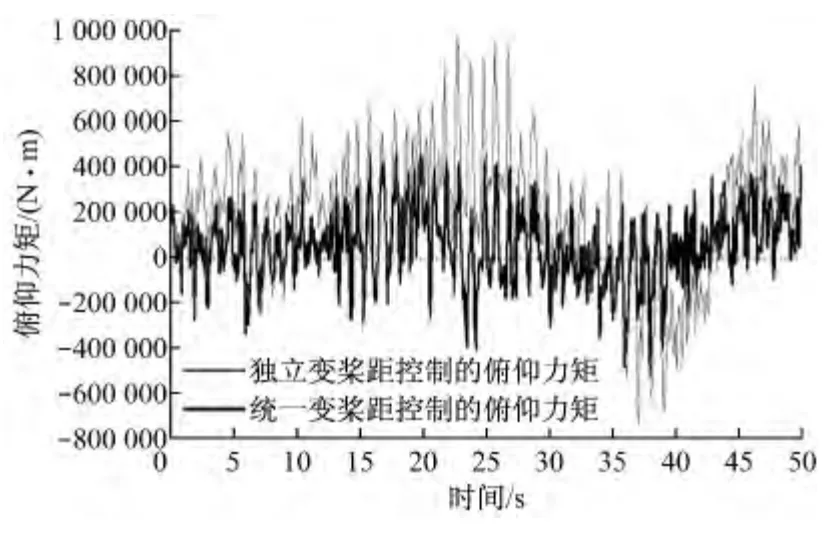

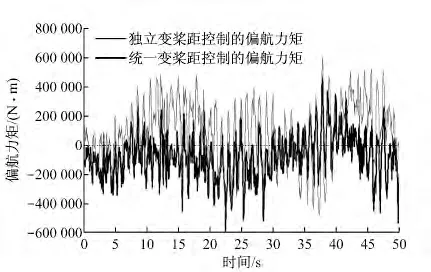

机组运行的功率和载荷仿真结果如图5~图8所示.图5给出了统一变桨距控制输出的桨距角设定值β0和笔者提出的独立变桨距控制中3个桨叶的桨距角β1、β2和β3的变化过程.图6为2种控制方法的功率曲线对比,可以看出独立变桨距控制同样可以保证功率控制的基本要求.图7、图8为2种控制方法的载荷曲线对比,可以看出独立变桨距控制在2个方向上载荷均小于统一变桨距控制.

图5 2种控制方法的桨距角变化过程Fig.5 Variation of pitch angles obtained by 2control methods

图6 2种控制方法的功率对比Fig.6 Comparison of wind turbine power between 2control methods

图7 2种控制方法的俯仰力矩对比Fig.7 Comparison of MyNbetween 2control methods

图8 2种控制方法的偏航力矩对比Fig.8 Comparison of MzNbetween 2control methods

4 结束语

针对目前风电机组未在桨叶上装设载荷传感器的现状,笔者提出一种利用预测载荷实现独立变桨距的控制方法.在应用叶素理论进行载荷预测中,通过修正测量风速和受风剪、塔影效应影响的轮毂风速,可使载荷计算更加准确.在基于粒子群优化算法的桨距角优化控制中,优化搜索时通过对目标函数和相关参数的选取保证了控制的实时性要求.以某1.5 MW 风力机为例,采用Bladed软件进行机组实时运行仿真.结果表明:所提出的独立变桨距控制方法可在保证功率控制的同时实现载荷控制,能有效减小风轮不均衡载荷,降低机组疲劳载荷.

[1]林勇刚,李伟,陈晓波,等.大型风力发电机组独立桨叶控制系统[J].太阳能学报,2005,26(6):780-786.

LIN Yonggang,LI Wei,CHEN Xiaobo,etal.The research on large scale wind turbine individual blade pitch control system[J].Acta Energiae Solaris Sinica,2005,26(6):780-786.

[2]何玉林,黄帅,苏东旭,等.变速风力发电机组最大风能追踪与桨距控制[J].控制工程,2012,19(3):523-526.

HE Yulin,HUANG Shuai,SU Dongxu,etal.Largest wind energy tracking and pitch control for variable speed wind turbine[J].Control Engineering of China,2012,19(3):523-526.

[3]崔明东,孙禹.风力发电机组的独立变桨控制[J].江西电力职业技术学院学报,2011,24(1):22-25.

CUI Mingdong,SUN Yu.Individual pitch control of wind turbine system[J].Journal of Jiangxi Vocational and Technical College of Electricity,2011,24(1):22-25.

[4]孔屹刚,王杰,顾浩,等.基于风剪切和塔影效应的大型风力机独立变桨控制研究[J].华东电力,2011,39(4):640-644.

KONG Yigang,WANG Jie,GU Hao,etal.Research on individual pitch control based on wind shear and tower shadow for large wind turbine[J].East China Electric Power,2011,39(4):640-644.

[5]姚兴佳,刘玥,郭庆鼎.基于前馈补偿方位角权系数的分程独立变桨距控制研究[J].太阳能学报,2012,33(4):532-539.

YAO Xingjia,LIU Yue,GUO Qingding.A control method for split range individual pitch based on feedforward azimuth angle weight number assignment[J].Acta Energiae Solaris Sinica,2012,33(4):532-539.

[6]姚兴佳,马晓岩,郭庆鼎,等.基于单神经元权系数的风电机组独立变桨控制[J].可再生能源,2010,28(3):19-23.

YAO Xingjia,MA Xiaoyan,GUO Qingding,etal.Wind turbine individual pitch control based on single neuron weight coefficient[J].Renewable Energy Resources,2010,28(3):19-23.

[7]应有,许国东,潘东浩,等.大型风电机组独立变桨控制技术研究[J].太阳能学报,2011,32(6):891-896.

YING You,XU Guodong,PAN Donghao,etal.Individual pitch control for large scale wind turbines[J].Acta Energiae Solaris Sinica,2011,32(6):891-896.

[8]MUHANDO E B,SENJYU T,KINJO H,etal.Augmented LQG controller for enhancement of online dynamic performance for WTG system[J].Renewable Energy,2008(33):1942-1952.

[9]NOURDINE S,CAMBLONG H,VECHIU I,etal.Comparison of wind turbine LQG controllers using individual pitch control to alleviate fatigue loads[C]∥18th Mediterranean Conference on Control &Automation.Marrakech,Morocco:IEEE,2010:1591-1596.

[10]邢作霞,陈雷,孙宏利,等.独立变桨距控制策略研究[J].中国电机工程学报,2011,31(26):131-138.

XING Zuoxia,CHEN Lei,SUN Hongli,etal.Strategies study of individual variable pitch control[J].Proceedings of the CSEE,2011,31(26):131-138.

[11]鲁效平,顾海港,林勇刚,等.基于独立变桨距技术的风力发电机组载荷控制研究[J].太阳能学报,2011,32(11):1591-1598.

LU Xiaoping,GU Haigang,LIN Yonggang,etal.Research on the load control of wind turbines based on individual pitch technology[J].Acta Energiae Solaris Sinica,2011,32(11):1591-1598.

[12]THOMSEN K,MADSEN H A.A new simulation method for turbines in wake-applied to extreme response during operation[J].Wind Energy,2005,8(1):35-47.

[13]BURTON T,JENKINS N,SHARPE D,etal.Wind energy handbook[M].England:John Wiley & Sons Ltd,2011.

[14]王维刚,倪红梅.改进粒子群算法在管壳式换热器优化设计中的应用[J].动力工程学报,2010,30(12):947-951.

WANG Weigang,NI Hongmei.Application of IPSO algorithm to optimal design of shell-and-tube heat exchangers[J].Journal of Chinese Society of Power Engineering,2010,30(12):947-951.

[15]GL Garrad Hassan.Bladed user manual[M].4.2ed.England:Garrad Hassan &Partners Ltd,2011.