循环流化床锅炉石灰石控制研究

2014-08-03高明明岳光溪雷秀坚刘吉臻张文广

高明明,岳光溪,雷秀坚,刘吉臻,张文广,陈 峰

(1.清华大学热能工程系,热科学与动力工程教育部重点实验室,北京100084;2.四川白马循环流化床示范电站有限责任公司,四川内江641000;3.华北电力大学新能源电力系统国家重点实验室,北京102206;4.北京国电智深控制技术有限公司,北京102200)

当前锅炉燃烧过程中控制SO2排放的技术分为3大类[1]:第一类是燃烧前煤中硫的脱除,在SO2产生的源头上加以控制,如洗煤和生物脱硫技术等;第二类是燃烧过程中控制SO2的生成,主要是向炉内添加脱硫剂,然后在燃烧过程中脱硫,如循环流化床(CFB)锅炉炉内脱硫技术;第三类是燃烧后脱除烟气中的SO2,将燃烧后的烟气在排放前进行脱硫处理,如湿法脱硫和利用海水脱硫等.

1 CFB锅炉的脱硫过程

CFB锅炉在加入脱硫剂进行脱硫时会影响锅炉的燃烧状况,从而增加运行成本.因此,要精确控制n(Ca)/n(S)(Ca、S物质的量比)以确保锅炉的正常运行,达到理想的脱硫效果,降低运行成本.过量的脱硫剂会造成很大的附加灰渣量和相应物理热损失,同时又增加了炉膛磨损,影响燃烧工况和锅炉效率.目前,我国对烟气排放指标的要求越来越严格,而国内很多CFB锅炉的脱硫效率仅停留在60%~90%[2],如果要达到较高的脱硫效率,需要增加脱硫剂,从而增加了运行成本.基于上述原因,如果能够及时监测出炉内存储的活性石灰石质量状态,可以提前了解炉膛内当前的脱硫状况,及时调节石灰石给料量来控制SO2排放,避免SO2排放浓度不稳定和石灰石投入过量,造成原料浪费,降低锅炉效率.CFB锅炉炉内脱硫技术是在锅炉燃烧过程中加入一定比例的石灰石粉,其主要成分为CaCO3,该物质在炉内锻烧分解,发生如下反应[3]:

炉内分解生成的细小CaO 颗粒与SO2发生反应,生成的CaSO4混入燃料燃烧后的灰渣中,从而达到炉内脱硫的目的.运行中CFB锅炉内有大量的固体流化床料,温度维持在850~900 ℃.送入的燃料在灼热的环境中迅速升温燃烧,即使是难以燃烧的煤种,如无烟煤或其他难着火的劣质煤等,也能很好地着火燃烧.这个燃烧温度是CaCO3分解和SO2与CaO 发生脱硫反应的最佳温度[4-5],同时由于石灰石粉的表面积大,所以能与燃烧生成的SO2充分接触.但由于石灰石与SO2反应生成的CaSO4的摩尔体积是CaO 的2倍多,CaSO4的摩尔体积为39.6 cm3/mol,CaO 的摩尔体积为16.8cm3/mol.因此,石灰石锻烧生成的CaO 颗粒上的微孔会被生成的CaSO4所堵塞,SO2难于扩散进入石灰石内部与新鲜的CaO 继续反应,使得石灰石的利用率降低,要使脱硫效率达到规定的要求,需要增加石灰石,n(Ca)/n(S)也要相应增大.

2 影响脱硫效率的因素

首先,n(Ca)/n(S)是影响锅炉脱硫效率和SO2排放的首要因素[6],这是本文的研究重点.由于脱硫反应生成的CaSO4的摩尔体积大,从而导致其堵住了CaO 颗粒中的空隙,使得入炉石灰石的利用率降低,一般情况下投入的石灰石的利用率仅为20%~50%,为达到较高的脱硫效率,投入石灰石的量相当大,在Ca/S 物质的量比大于1.8 时,脱硫效率为85%以上[7].

其次,燃烧温度对锅炉脱硫效率也有重要影响[8].如式(2)所示,脱硫反应是可逆放热反应,温度升高使反应速率加快,但是逆向的分解反应加强.而且CFB锅炉密相区是还原性气氛,在氧化性气氛中CaSO4相对稳定,在很强的还原性气氛中CaSO4发生式(3)所示的分解反应:

同时,石灰石分解温度提高后,生成的CaO 颗粒的空隙率降低,不利于提高脱硫效率.因此在脱硫过程中,存在一个最佳的脱硫反应温度,目前公认的最佳脱硫反应温度为850~900 ℃.

3 模型建立

3.1 活性石灰石模型

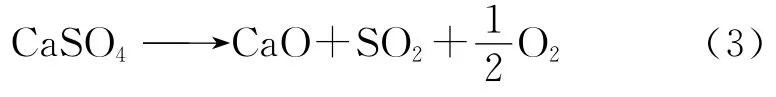

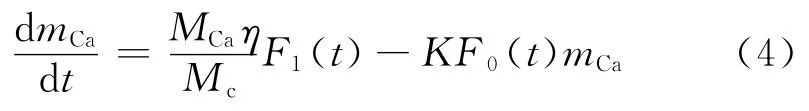

CFB锅炉炉膛中存储的等待反应的CaO 定义为活性石灰石.一方面因为和燃料中析出的SO2进行脱硫反应,使得活性石灰石的质量逐渐减少,另一方面不断地在炉膛入口处补充石灰石,生成新的活性石灰石,CaCO3在底渣和飞灰中的损耗占总石灰石量的比例较小,可根据实际运行情况选取比例系数.新进入炉膛的石灰石粉在850 ℃的高温下分解为CaO 和CO2,根据式(2),可得出单位时间反应的SO2物质的量和反应的CaO 物质的量相等,Ca与S反应的物质的量之比为1∶1.在控制系统中可以假设燃料中含有的S在炉内全部转化为SO2,根据燃烧系统物料质量平衡理论,可建立炉内活性石灰石模型.

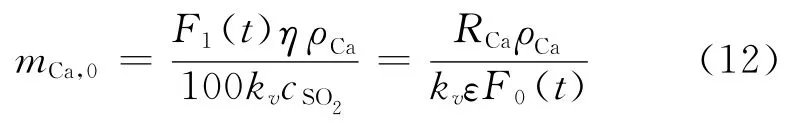

式中:mCa为炉内活性石灰石的质量,kg;MCa为CaO的摩尔质量,g/mol;Mc为CaCO3的摩尔质量,g/mol;F1(t)为石灰石给料量,kg/s;F0(t)为计算给煤量,kg/s;η为石灰石给料量中所含纯净CaCO3的比例,通常情况下η为0.9;K为活性石灰石和SO2的反应速率常数;为炉内补充的活性石灰石质量流量,kg/s;KF0(t)mCa为与SO2反应消耗的活性石灰石质量流量,kg/s.

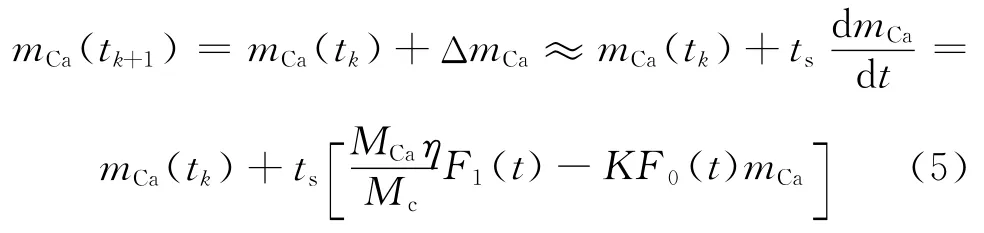

对模型进行整理,在tk+1时刻,活性石灰石的质量mCa为

式中:ts为模型的采样时间;mCa(tk)为tk时刻床料中活性石灰石的存储质量.

3.2 SO2 质量浓度预测模型

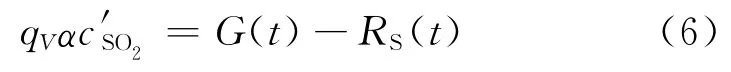

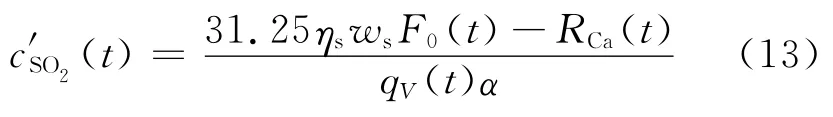

石灰石加入炉膛后,在较短的时间内分解生成CaO 和CO2,因此可忽略分解反应时间.根据化学平衡理论,烟气中排放SO2的量等于单位时间内炉膛生成SO2的总量减去炉内与活性石灰石反应的SO2的量,即

式中:qV为单位时间进入炉膛的风量,m3/s;α=1-α′,α′为漏风系数;为烟气中SO2浓度,mol/m3;G(t)为单位时间内煤进入炉膛后燃烧生成SO2的速率,mol/s;RS(t)为SO2的反应速率,mol/s.

SO2生成速率与计算给煤量、炉内温度和风量有关.在计算炉内SO2浓度时,假设燃料中的S 在二次风入口以下的床层内完成SO2的转化,随着负荷的增加,炉膛上部生成的SO2的浓度有所增大,如此假设使得计算得到的SO2浓度与实际值之间存在误差.

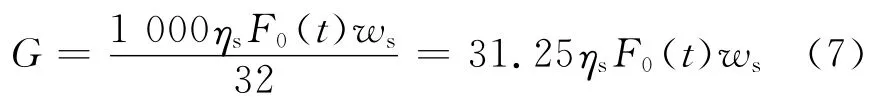

影响SO2原始排放量的主要因素有2个:一是煤中含硫的类型,一类为低价硫,即能氧化成SO2,另外一类是硫酸盐,不会形成SO2,所以对煤中的全硫需要加以区分;二是煤灰分中的CaO 有自脱硫能力.在控制系统中需要根据运行工况和实际情况对模型和参数进行修正以减少误差,炉内SO2的生成速率G[9]为

式中:ws为煤中含硫质量分数,%;ηs为硫转化率.

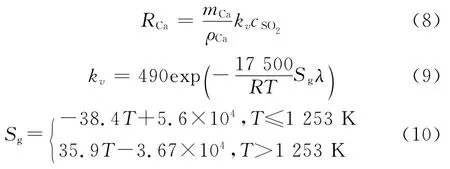

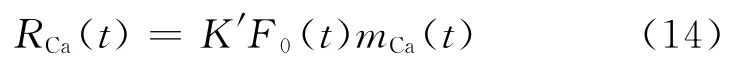

脱硫过程取决于CaO 与SO2之间的化学反应动力学过程.根据其反应速率确定脱硫剂的消耗量和SO2的吸收量,CaO 反应速率RCa[10]为

式中:cSO2为炉膛内SO2浓度,mol/m3;λ为石灰石反应活性系数,一般取0.035[10-11];T为床温,K;kv为SO2的反应速率常数;ρCa为活性石灰石的密度,kg/m3;R为摩尔气体常数,8.31J/(mol·K);Sg为石灰石有效比表面积,m2/kg.

假设cSO2=kG(t)=εF0(t),其中k为比例系数,ε为炉膛内SO2浓度与计算给煤量的比例系数.在稳定工况下,炉内补充的石灰石质量流量和反应的石灰石质量流量相等,即单位时间内反应的石灰石RCa和补充石灰石的反应速率相等.

在稳定工况下,活性石灰石的质量mCa,0为

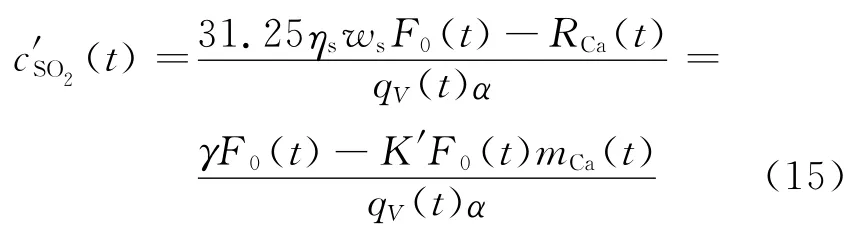

综合式(6)~式(8),可得到炉膛出口SO2浓度的预测模型:

假设RS(t)=RCa(t),即SO2反应速率与活性石灰石反应速率相等.令,则式(8)可简化为

式(13)可简化为

3.3 n(Ca)/n(S)优化配比模型

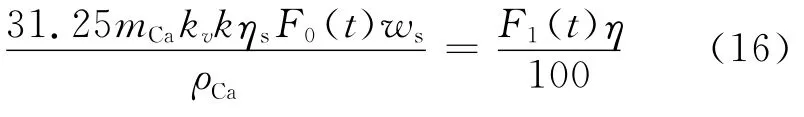

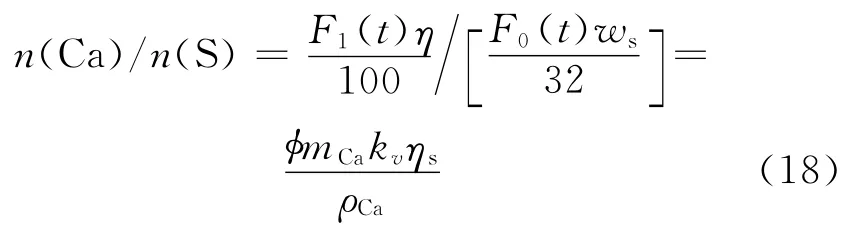

根据燃烧系统物料平衡理论,可知稳定工况下锅炉补充的石灰石中含有的活性石灰石质量流量等于和SO2反应消耗的活性石灰石质量流量.如果炉内存储的活性石灰石质量稳定,则排放烟气中SO2的质量浓度稳定.假设石灰石给料中所含纯净CaCO3的比例为η,可得

在稳定工况下,保持炉膛中活性石灰石质量mCa稳定时,石灰石给料量F1(t)和计算给煤量F0(t)的比值为

优化的n(Ca)/n(S)为

式中:φ为模型系数;η取值为0.9.

根据上述分析,在CFB锅炉中保持炉内活性石灰石质量的稳定,可以保证烟气出口SO2质量浓度的稳定.根据活性石灰石质量的平衡计算入炉石灰石量与计算给煤量的优化配比,实时调节石灰石的给料量,从而避免了以往任何工况都用固定n(Ca)/n(S)来进行石灰石给料的控制方式.

3.4 模型参数的求取

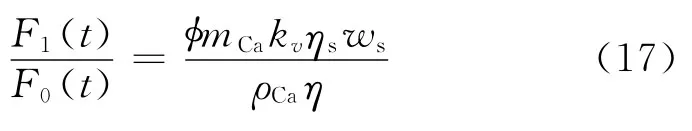

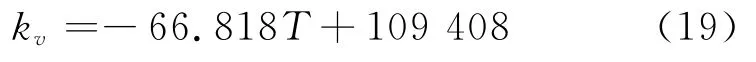

根据式(9)和式(10),计算活性石灰石颗粒的反应速率常数kv,利用不同工况下kv和床温T进行最小二乘法辨识,拟合方程为

在CFB锅炉炉膛温度控制范围内求取模型参数,在不同稳定工况下进行参数值计算,统计参数平均值,然后通过最小二乘法进行辨识,得到模型参数与主要变量的关系.

4 模型仿真

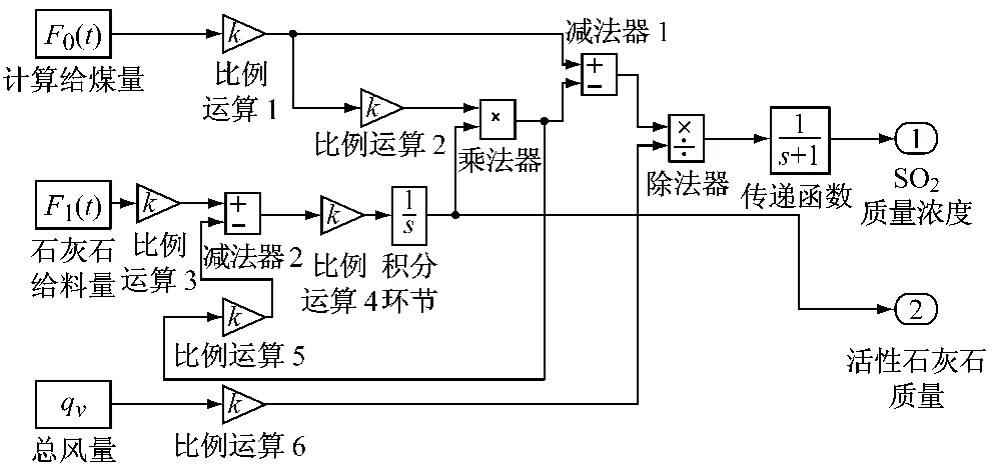

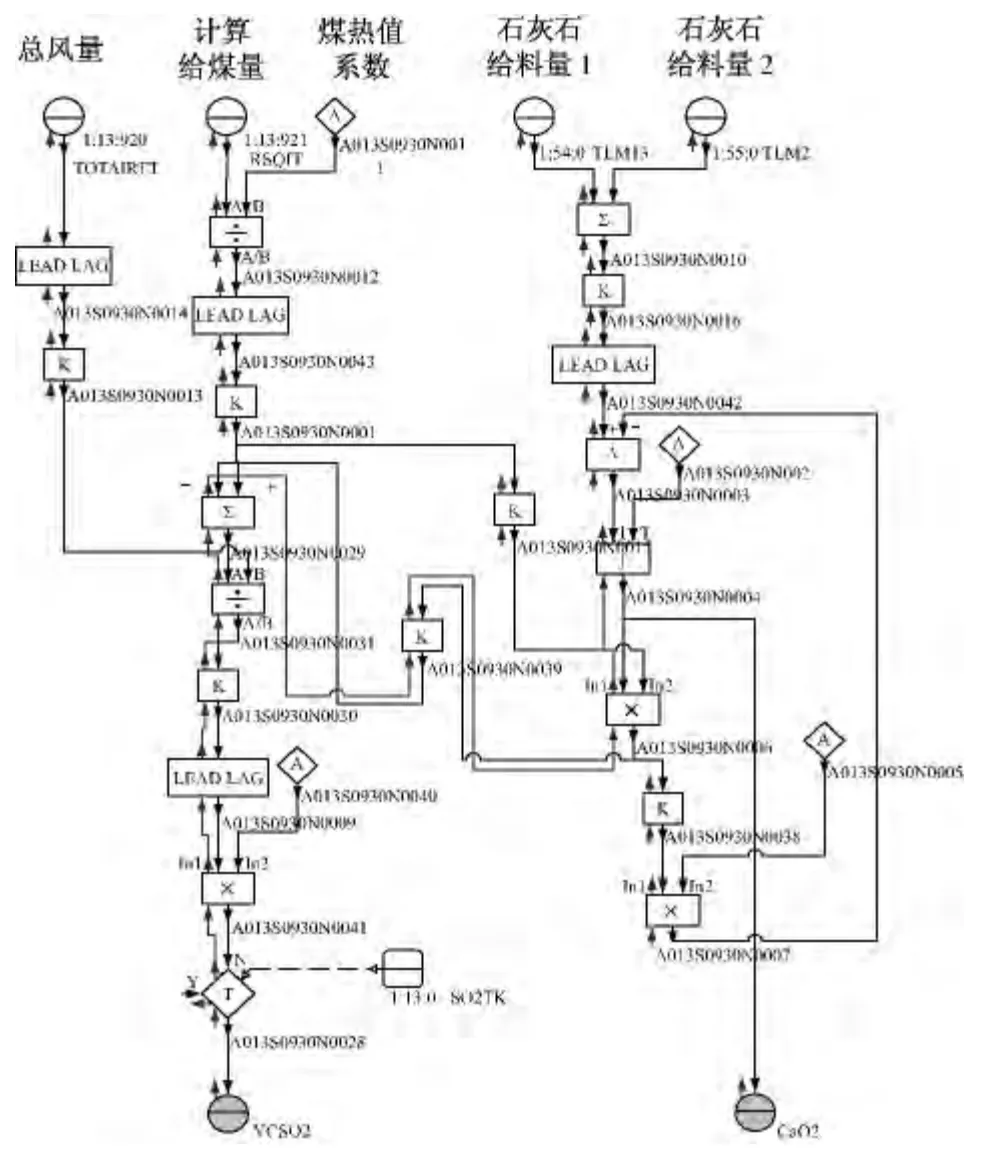

为了验证所构造模型的有效性,对某600 MW超临界CFB 锅炉进行实验研究,在Simulink 组件中构建的模型见图1.表1和表2给出了煤质特性和石灰石特性,表3给出了锅炉的主要技术参数.

图1 在Simulink组件中构建的模型Fig.1 Schematic diagram of the Simulink model

表1 煤质特性Tab.1 Coal quality

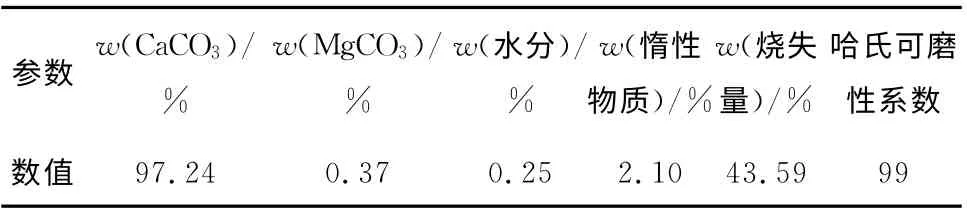

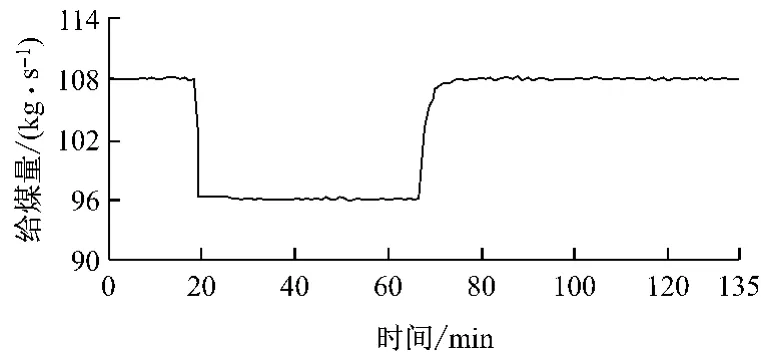

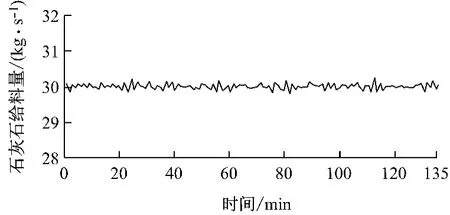

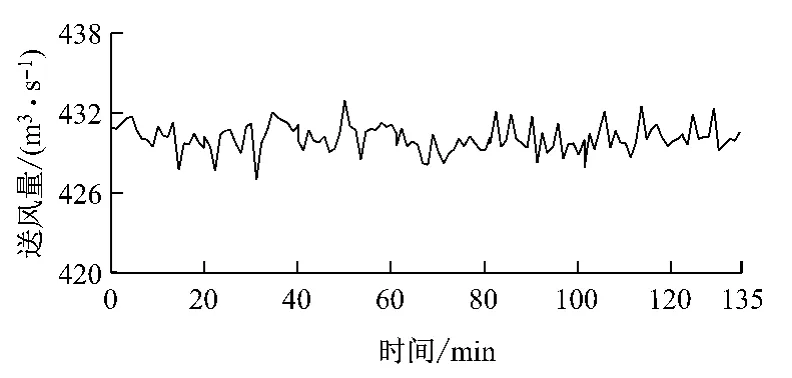

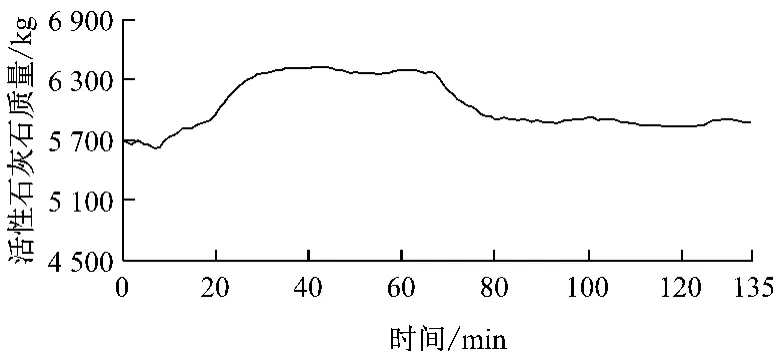

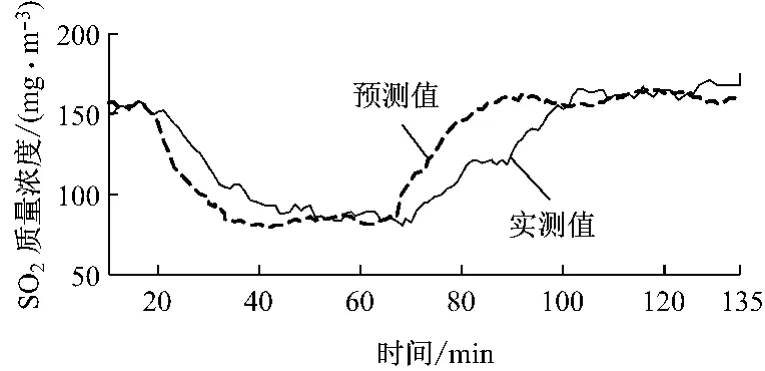

在负荷为540 MW的稳定工况下,保持送风量和石灰石给料量的稳定值分别为430m3/s和30kg/s,对给煤量进行阶跃扰动实验.采集时间为135 min,在第20min,给煤量从108kg/s 降低到96kg/s,稳定50 min 后,给煤量重新升高到108 kg/s.对炉内活性石灰石质量进行监测,同时收集计算给煤量、石灰石给料量、送风量以及活性石灰石质量、SO2质量浓度的预测值和实测值数据.实验结果见图2~图6.

表2 石灰石特性Tab.2 Limestone properties

表3 锅炉的主要技术参数Tab.3 Main technical parameters of the boiler

由图5可知,由于给煤量减少,炉内生成的SO2质量浓度减小,使得活性石灰石质量逐渐增大.随着给煤量的逐渐降低,活性石灰石质量从稳定时的5 700kg增大到6 300kg,在第70min后,随着给煤量的升高,活性石灰石质量逐渐减小,最后稳定在5 880kg.

图2 给煤量阶跃扰动Fig.2 Step disturbance of coal feed rate

图3 石灰石给料量的变化Fig.3 Variation of limestone feed rate

图4 送风量的变化Fig.4 Variation of air flow rate

图5 炉内活性石灰石质量的变化Fig.5 Variation of in-furnace limestone mass

图6 SO2 质量浓度预测值与实测值的对比Fig.6 Comparison of SO2concentration between prediction results and actual measurements

由图6可知,SO2质量浓度预测值与实测值的平均误差为15.28mg/m3,最大误差率为10.22%,平均误差率为5.38%,两者误差保持在较小的范围内,同时可以看到计算值具有一定的预测性.综合上述分析,活性石灰石的质量与给煤量有很大关系,如果给煤量降低,活性石灰石质量增大,这是因为炉膛内生成SO2的量减少,以及活性石灰石发生的脱硫反应减弱,使得炉内活性石灰石质量逐渐增大,最后稳定在新的平衡状态.

5 实际验证

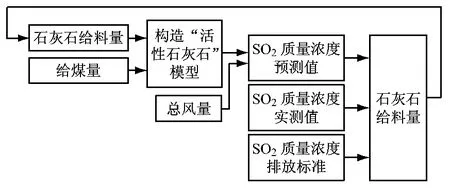

图7给出了基于“活性石灰石”的状态监测模型图.图8 给出了该模型的工程应用逻辑图.其中,为滞后环节模块;为比例增益模块;为系数输入模块;和分别为加法、除法、乘法和减法计算模块;为积分模块;为切换模块;为开关量连接输入模块.

图7 基于“活性石灰石”的状态监测模型图Fig.7 State monitoring model based on"active limestone"

图8 基于“活性石灰石”状态监测模型的工程应用逻辑图Fig.8 Logical diagram for engineering application of state monitoring model based on"active limestone"

某600 MW CFB锅炉是超临界CFB燃烧方式直流炉[12-13],该锅炉采用一次中间再热、双布风板、单炉膛、平衡通风、H 形露天布置.模型输入的石灰石给料量为石灰石给料口1和石灰石给料口2(床料入口)共2个石灰石给料机给料量的总和.根据石灰石给料量、计算给煤量和送风量,实时计算当前炉内存储的活性石灰石质量和预测烟气中SO2的质量浓度.

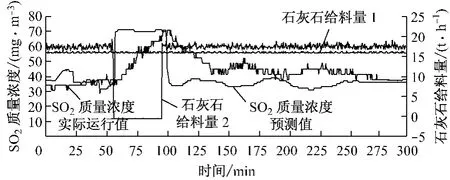

保持计算给煤量和送风量稳定,在发电机功率为450 MW 的稳定工况下,对石灰石给料量进行阶跃扰动实验,SO2质量浓度预测值与实际运行值的对比见图9,其中采集数据时间为13:20—18:20,共计运行5h的数据.在14:15对石灰石进行阶跃扰动,石灰石给料口2的石灰石给料量从17t/h降低到0,只有石灰石给料口1给料.经过40min后,在14:55 石灰石给料口2 的石灰石给料量恢复到17t/h.由于石灰石给料量的降低,炉膛中活性石灰石质量减小,脱硫反应速率降低,使得SO2的质量浓度逐渐增大,由于模型的延时模块时间设置较短,预测模型反应较快,计算得到的SO2质量浓度预测值为73mg/m3,SO2质量浓度实际运行值从开始的35mg/m3经过40min后逐渐增大到70mg/m3.在恢复石灰石给料口2的石灰石给料量后,SO2质量浓度实际运行值逐渐减小到35 mg/m3.由图9 可知,SO2质量浓度预测值与实际运行值的变化趋势吻合,动态过程中两者的平均误差为15mg/m3,且预测SO2质量浓度对石灰石给料量的响应时间短,具有一定的超前性,在达到新的稳定工况后SO2质量浓度预测值与实际运行值的误差较小,平均误差为6mg/m3,预测精度可以满足实际要求.

图9 SO2 质量浓度预测值与实际运行值的对比Fig.9 Comparison of SO2concentration between prediction results and operation data

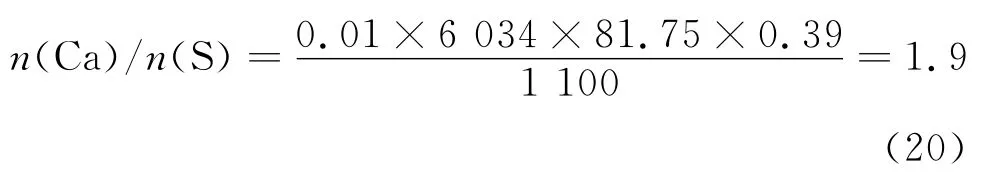

当锅炉负荷为450 MW 时,计算基于活性石灰石平衡的n(Ca)/n(S).带入该负荷下的工作点参数,n(Ca)/n(S)为

由式(20)可知,该负荷下n(Ca)/n(S)为1.9就可以达到脱硫效果.利用该n(Ca)/n(S)可以对石灰石给料量进行校正,较固定n(Ca)/n(S)为2.1的石灰石给料方式节约成本,为机组运行过程中确定石灰石给料量提供指导.

6 结 论

(1)构造了一种CFB 锅炉特有的“活性石灰石”状态监测模型,基于计算给煤量、送风量和炉内活性石灰石质量构造了SO2质量浓度预测模型,可以通过监测“活性石灰石”状态量的变化对SO2质量浓度进行预测.

(2)通过对某600 MW 超临界CFB 锅炉实际运行数据的仿真,验证了所构造的“活性石灰石”状态监测模型和SO2质量浓度预测模型的有效性.

(3)根据炉内“活性石灰石”的稳定性,提出一种基于“活性石灰石”平衡的n(Ca)/n(S)优化配比方法.将该方法应用于某600MW 超临界CFB锅炉脱硫控制系统中,得到的SO2质量浓度预测值和n(Ca)/n(S)优化配比值均在合理范围内,说明基于“活性石灰石”的SO2控制和n(Ca)/n(S)优化配比方法是可行有效的.

[1]冯俊凯,岳光溪,吕俊复.循环流化床燃烧锅炉[M].北京:中国电力出版社,2003:90-96.

[2]原永泰.CFB 锅炉烟气脱硫方式的比较[J].科技资讯,2012(27):114-115.

YUAN Yongtai.Comparison of desulfurization method of flue gas in CFB boiler[J].Science &Technology Information,2012(27):114-115.

[3]蒋敏华,肖平.大型循环流化床锅炉技术[M].北京:中国电力出版社,2009:78-98.

[4]岑可法,姚强,骆仲泱,等.燃烧理论与污染控制[M].北京:机械工业出版社,2004:393-421.

[5]李广建,傅培舫,马启磊,等.循环流化床还原性气氛对固硫效果的影响[J].动力工程学报,2012,32(3):212-216.

LI Guangjian,FU Peifang,MA Qilei,etal.Effect of reduction atmosphere on sulfur dioxide capture in CFB[J].Journal of Chinese Society of Power Engineering,2012,32(3):212-216.

[6]卢啸风.大型循环流化床锅炉设备与运行[M].北京:中国电力出版社,2006:98-118.

[7]蒋茂庆.四川白马300 MW CFB 锅炉基本运行特性研究[D].重庆:重庆大学,2008.

[8]赵伟杰,王勤辉,张文震,等.循环流化床锅炉控制系统的设计和应用[M].北京:中国电力出版社,2009:233-239.

[9]王勤辉.循环流化床锅炉总体数学模型及性能实验[D].杭州:浙江大学,1997.

[10]高建强.大型循环流化床锅炉实时仿真模型与运行特性研究[D].保定:华北电力大学,2005.

[11]孙献斌,黄中.大型循环流化床锅炉技术与工程应用[M].北京:中国电力出版社,2009:181-195.

[12]孙献斌,李志伟,时正海,等.自主研发600 MW 超临界CFB 锅炉的设计研究[J].中国电力,2009,42(11):11-15.

SUN Xianbin,LI Zhiwei,SHI Zhenghai,etal.Research and design of domestic proprietary 600 MW supercritical CFB boiler[J].Electrical Power,2009,42(11):11-15.

[13]吕俊复,于龙,张彦军,等.600 MW 超临界循环流化床锅炉[J].动力工程,2007,27(4):497-501.

LÜJunfu,YU Long,ZHANG Yanjun,etal.A 600 MW supercritical circulating fluidized bed boiler[J].Journal of Power Engineering,2007,27(4):497-501.