特殊形状钢桁梁上弦杆件制造技术

2014-07-30崔天宝

崔天宝

(郑州中原铁道建设工程监理有限公司,河南郑州 450052)

黄冈公铁两用长江大桥是新建武汉至黄冈城际铁路和黄冈至鄂州高速公路的关键性控制工程,是集城际铁路、公路为一体的过江通道,在鄂州市段店镇三江口附近和黄冈市黄州区唐家渡村附近跨越长江,距下游鄂(州)黄(冈)公路长江大桥约17 km。大桥全长4 008.192 m,其中公铁合建段长2 568.686 m,公路在上层,为四车道高速公路,设计行车速度100 km/h;铁路在下层,为双线客运专线,列车设计行车速度200 km/h,道砟桥面。

黄冈公铁两用长江大桥主桥采用(81+243+567+243+81)m双塔双索面钢桁梁斜拉桥(图1),具有跨度大、荷载重、运营速度高等特点。其主跨567 m,是目前世界上跨度最大的公铁两用斜拉桥。两座主塔采用钢筋混凝土结构,塔高190.5 m,塔基础为直径3 m的钻孔灌注桩群桩基础。主桥斜拉索共有76对、152根,采用平行钢丝斜拉索,最大长度298 m左右。

图1 黄冈公铁两用长江大桥主桥结构布置

1 主桥结构特点

黄冈公铁两用长江大桥主桥钢桁梁采用N形桁式结构,倾斜方向与斜拉索方向一致。主梁采用双片桁式结构,为适应公路桥面宽而铁路桥面窄的特点,两片主桁倾斜布置使钢梁横截面成上宽下窄的倒梯形(图2),主桁倾斜角度为20.352 2°。两片主桁横向间距:上弦为27.5 m,下弦为16.0 m;桁高15.5 m,节间长度13.5 m。主桁杆件采用箱形截面焊接整体节点结构形式,杆件之间采用高强度螺栓连接,主桁构件的连接采用M30高强螺栓,桥面系和横向连接采用M26高强螺栓。

公路桥面系采用纵横梁+钢正交异性板桥面系,对称分两块制造,在桥位处拼装焊接在一起;铁路桥面系采用密横梁+正交异性整体钢桥面体系。公路、铁路桥面板均在桥位处与上弦杆、下弦杆的顶板进行焊接。

图2 主桥钢桁梁标准横截面(单位:m)

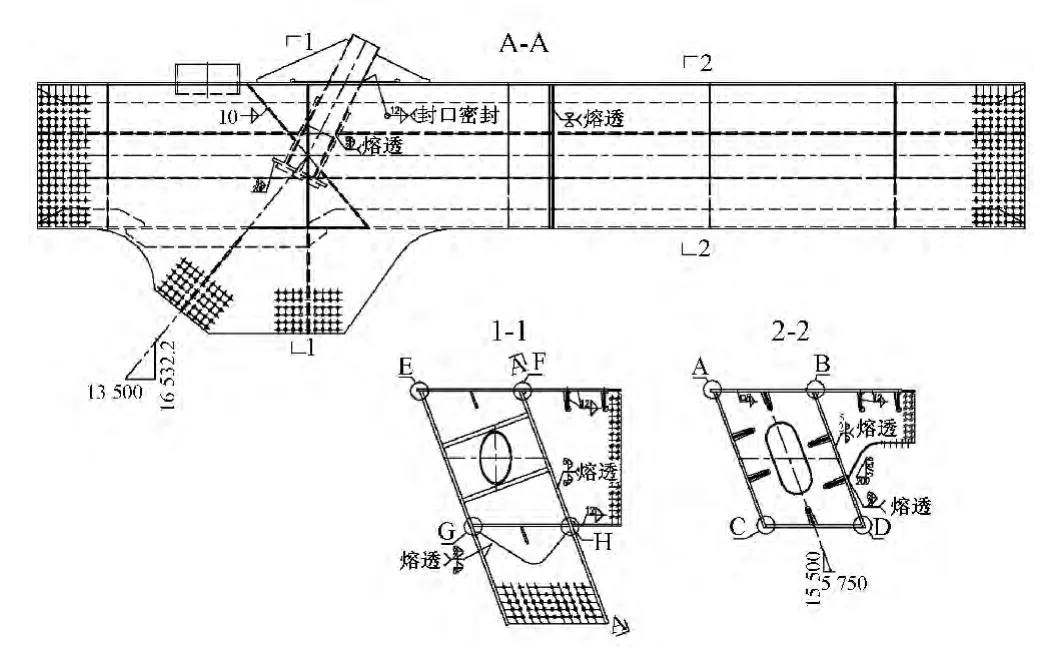

为适应斜桁布置形式,主桁上下弦杆均设计为平行四边形截面。杆件截面内轮廓尺寸水平宽度为1 300 mm,竖直高度为1 800 mm。因为斜拉索下端锚固在上弦杆箱内,两块锚板与弦杆腹板熔透焊接,锚管穿出弦杆顶板(图3),所以上弦杆结构最为复杂,其杆件主要由腹板、底板、顶板、隔板、横梁(肋)接头、竖杆连接板、斜杆连接板及钢锚箱和导索管等零部件组成。每侧腹板各设置2道板式加劲肋,底板、顶板各设1道板式加劲肋。弦杆内侧腹板上每隔2 700 mm设置与公路桥面板连接的横梁接头,两侧节点板之间设置有斜杆连接板和竖杆连接板。由于是平行四边形截面,空间几何体系要比一般的矩形截面复杂,加工制造难度大,所以上弦杆的制造是黄冈桥的关键。

图3 上弦杆结构示意

黄冈公铁两用长江大桥是国内第二座采用倾斜主桁的钢桁梁桥,第一座是郑州黄河公铁两用桥[1],但郑黄桥的倾斜角度小于黄冈桥、两边主桁也无斜拉索。在黄冈桥钢桁梁杆件制造过程中,吸取了郑黄桥钢梁制造的经验教训[2],保证了制造精度和生产进度满足钢梁架设需要。

2 上弦杆件的主要制造工艺

2.1 总体要求和总体制造方案

首先,在制造开工前,由建设单位组织专家对制造单位编制的焊接工艺评定试验报告和制造规则进行评审;然后制造单位选取有代表性的杆件进行试制和试拼,由监理单位组织评审;评审通过后,制造单位进一步完善工艺工法、工装设备,开始批量生产。

主桁上弦杆制造方案:采用后孔法和部分零件先孔法,锚管及锚箱安装与杆件组拼同步进行,杆件拼装、焊接、调校完毕后,以锚管安装系统线为基准在划线平台上整体划线,利用整体覆盖式模板钻出杆件腹板、盖板、底板的孔群。横梁连接板、横肋连接板、竖杆连接板、斜杆连接板等零件均采用先钻孔、后拼焊的方案,先孔法钻孔时预留焊接收缩余量,拼焊时采用专门的定位模具以杆件系统线定位拼装,确保各孔群之间的相对位置。

2.2 主要制造工艺流程

根据上弦杆的结构特点,其主要工艺流程为:材料复检→材料预处理→下料及加工→零件除锈涂底漆(主要指后续打砂困难的零件)→单元件的组焊及探伤→单元件矫正、划线和检查→专用组装胎架上组拼→焊接及矫正→划钻孔基准线→用钻孔样板钻孔→拼焊附连件→修整割除余量。

所有材料进场后均按相关规范[3]的规定进行材料复检,并采用辊板机对钢板进行辊板处理,消除钢板在轧制过程中的内应力。

顶板、底板及腹板均采用精密切割下料,异形(非矩形)零件采用数控切割下料,下料后根据杆件结构形式,对零件基准边或焊接边进行加工。

腹板由节点板及腹板平直段对接而成,节点板及腹板平直段分别下料后,采用机械加工出不等厚对接过渡坡口,再采用半自动切割机切割出对接焊缝的焊接坡口。采用埋弧自动焊将节点板和腹板平直段焊接成整体。

焊缝检测合格后,在板面上划出系统中心线,并以系统中心线为基准机械加工腹板两侧基准边,最后采用半自动切割机切割出焊接坡口。

以加工的基准边为基准,在腹板内侧板面上划出锚箱支撑板位置线、锚箱垫板位置线及导索管边缘投影线等。

隔板采用激光切割下料,对中间隔板,可将隔板中部过人孔的加劲环板(即隔板镶边)与隔板组装成部件,但隔板镶边与隔板的相互点焊,待与杆件安装后再焊接。

将锚箱锚板、垫板按设计要求组焊成“井”字形单元构件。锚箱主要由锚箱支撑板、锚箱垫板、导索管和球面垫板、导向挡块等零件组成。锚箱支撑板之间的焊缝以及与节点板之间焊缝均为熔透焊缝。

锚箱各零件下料后,加工支撑板、垫板焊接边的焊接坡口。将零件组装成锚箱部件,并进行焊接。组焊完成后,先取出导管(待上弦杆顶板安装后再安装导管)对支撑板之间的熔透焊缝进行探伤检查。检查合格后装入上弦杆箱体内。

2.3 专用胎模的设计

根据上弦杆的结构形式及特点,上弦杆采用正位拼装法在专用胎模上进行组装。以底板为基准,依次组装隔板、腹板、锚箱,最后安装顶板。

针对杆件组装及检查需求,为保证杆件组装精度且便于制造、检查,设计一套专用组装胎架(图4)。胎模底面设计成与杆件平行四边形倾角一致的倾斜面,组装时,底板为倾斜状态,腹板与地面垂直。胎架两侧设置有立柱和员工走道,以便于安放千斤顶及操作人员走动和检查。

图4 上弦杆组装专用胎架

上弦杆组装时采用正位放置,节点板朝下(图5),因此胎架基准倾斜面离地面一定距离,以便于节点板能悬空放置,与地面不抵触。胎架两侧杆件隔板部位(包括端部工艺隔板)设置立柱,主要用于安装腹板时安放千斤顶及作为千斤顶支撑点,确保腹板与隔板之间顶紧,有效控制杆件截面尺寸。

图5 上弦杆组装

由于上弦杆单根杆件重量较大,为保证胎架刚度,在杆件组装时胎架不移动不变形,因此胎架主体框架受力部位均采用HW300×300型钢,其支撑、稳定辅助零件采用[20槽钢,支撑板采用δ20 mm钢板。另在支撑板两侧设置加劲板,提高支撑板刚度,同时为保证胎架基准面倾斜精度,支撑板倾斜边采用机械铣边加工,胎架制造时每个支撑板之间相对关系通过精密光学仪器测量找正。

2.4 上弦杆组装工艺流程

如图6所示,上弦杆组装步骤如下:

1)先将底板放置在胎架支撑板上,自然形成设计的倾斜角度。

图6 上弦杆组装流程

2)安装隔板,端部设置工艺隔板。检查隔板两侧边缘垂直度。

3)分别安装两侧腹板。腹板与隔板密贴,底板与腹板密贴。焊接隔板与底板、腹板之间的焊缝。

4)根据腹板上锚箱锚板位置线,安装锚箱单元件。焊接锚箱锚板与腹板之间的熔透焊缝。

5)安装顶板。以顶板上导索管开孔位置为基准,安装顶板。顶板与隔板、腹板相互密贴顶紧。检查杆件端部截面尺寸及杆件外形各项尺寸。

6)对杆件主焊缝进行焊接。

杆件组焊完成并矫正后,在杆件上划出钻孔样板对位基准线,采用整体覆盖式胎模分别钻出腹板、顶板及底板的孔群。

在节点板上划出横梁接头位置线,并以顶板系统中心线为基准,在顶板底面上划出横梁腹板对位线。安装横梁接头。先焊接横梁接头腹板与顶板的角焊缝,再焊接横梁接头底板与节点板之间的熔透焊缝,最后焊接横梁接头腹板与节点板之间的熔透焊缝。

3 上弦杆制造关键技术

3.1 箱形隔板加工精度及腹板拼装精度控制

隔板是控制箱形杆件截面尺寸的重要零件,隔板采用激光切割下料,既保证了外形尺寸及边缘粗糙度要求又节省了机械加工的工序。下料检查合格后,在专用拼装胎模上组装加劲环板,同时暂不将加劲环板与隔板焊接,主要是为了减少焊接变形,待隔板安装后再焊接环板。

腹板底边是组装的基准边,关系到杆件组装的外形尺寸及焊缝质量。腹板基准边均采用机械加工以保证基准边角度及表面粗糙度。之后再采用半自动切割机切割出焊接坡口。

3.2 锚箱锚板的焊接质量、锚导管定位精度控制

锚箱构件先组装成单元构件,再整体安装在杆件内部,安装时采用将锚箱的空间尺寸通过计算和立体放样转化为上弦杆顶板和腹板上的平面定位尺寸,以方便定位;严格控制板单元上锚箱定位尺寸的划线工艺精度,确保定位准确。由于受施焊空间限制且焊接质量要求高,锚箱锚板与杆件腹板之间熔透角焊缝采用单面焊双面成型工艺,焊缝底部贴钢衬垫。但锚板厚度较厚,单面焊接坡口时焊缝宽度较大,焊缝变形集中。因此在焊接时,运用小电流、多焊道的焊接方式,尽量减少焊接变形及焊接内应力,保证焊缝质量,同时减少焊接对锚管、锚箱尺寸精度的影响。

导索管位置为空间关系,只用一般测量工具无法准确测量导管角度。在导管定位和检查时,均采用全站仪,通过空间坐标点定位,计算出导管空间位置,来推算出实际的角度。

3.3 平行四边形截面尺寸控制

杆件截面尺寸是关键控制尺寸,直接影响到杆件的安装。因此,在杆件组装时,在杆件端部设置工艺隔板,且保证腹板、底板及顶板与隔板绝对密贴,同时在组装过程中时刻检查腹板垂直度,保证杆件截面尺寸,防止整体扭转。隔板要严格按角度进行铣边。

3.4 顶板平面度的控制

由于内腹板与顶板之间焊缝坡口朝外侧,且腹板较厚,坡口深度较深,焊缝填充量较大。加之顶板伸出腹板外宽度较长,因此在焊接时,由于受热集中导致顶板焊缝部位出现较大的角变形,从而使顶板平面度误差大大超标。

解决办法:将焊接坡口调整为双面坡口,两侧同时进行焊接,使焊缝部位对称受热,减少角变形;焊接时,采用小电流多焊道的焊接方法,尽量减小焊接线能量,控制层间温度,将焊接变形降到最低限度;同时采用边焊接边矫正的工艺方法,即焊接时发现顶板有变形趋势或开始变形,马上停止焊接,在焊缝另一侧进行火焰校正,并在校正平整的基础上设置一定的反变形量,再继续焊接。

通过上述处理方法,顶板平面度得到有效控制。

3.5 杆件上各接头的孔群关系

杆件腹板、底板及顶板两端孔群均采用先组焊后钻孔的工艺方法(即后孔法),避免了焊接变形对孔群的影响。钻孔采用覆盖式整体胎模,有效地保证了两端极边孔距的精度。

杆件附属零部件采用先孔法(即先钻孔,后组装、焊接),将空间孔群关系转变为平面关系,先孔工序制孔,以提高制孔效率。

上弦杆组装时采用胎膜定位与精确划线定位相结合的方法,保证了相邻孔群之间的相对关系,在保证质量的同时提高效率。

3.6 斜杆腹板的定位与焊接

主桁腹杆有斜杆和竖杆两种,截面形式有工型和箱型两种。箱型斜杆端口为平行四边形,四周孔群也呈平行四边形布置。斜杆腹板与节点板之间呈空间角度关系,定位和检查难度较大。由于斜杆腹板与节点板之间为熔透焊缝,斜杆腹板的焊接边焊接坡口对斜杆腹板的定位和测量检查更是难上加难。为保证斜杆腹板空间角度及孔群尺寸关系精度要求,工艺上采用胎模定位、模拟接头检查的双保险方法。

根据斜杆腹板孔群及节点板上孔群相对关系,设计一套组装胎模,通过斜杆腹板上的孔群及节点板上孔群定位其相对位置。检查合格后进行焊接。

按斜杆尺寸制造一根通用的模拟斜杆接头。斜杆接头与上弦节点板、斜杆腹板通过拼接板相互连接,以检查斜杆腹板的角度与孔群尺寸关系是否准确。

3.7 焊接质量以及杆件焊接收缩变形控制

工艺措施:①关键焊缝优先选择质量稳定、效率高的埋弧自动焊进行焊接;②对于有熔透角焊缝的部位采用热输入较小的CO2气体保护焊药芯焊丝焊接,以减小焊接收缩变形,保证焊接质量;③采用合理的焊接工艺和焊接顺序,控制杆件的焊接收缩变形;④在总结以往实践经验的基础上通过首批杆件试制,确定出各类型构件的收缩量,在批量生产时通过加放收缩余量,抵消因焊接收缩对杆件尺寸产生的影响。

4 结语

黄冈公铁两用长江大桥主桥钢梁的顺利合龙,验证了特殊形状(平行四边形)截面上弦杆件制造工艺合理可行。根据杆件结构特点,制定总体工艺思路,制造过程中采用机械设备、工装设备及辅助设施保证每道工序的精度控制,同时采取了各种工艺手段,满足杆件外形尺寸、孔群精度等各项要求,最终制造出合格的杆件。既确保了杆件制造质量,又避免了架设过程中的返工处理,保证了工期。

[1]高宗余.郑州黄河公铁两用桥技术创新[J].桥梁建设,2010(5):3-6.

[2]朱新华,钱叶祥.郑州黄河公铁两用桥钢桁梁典型构件制作技术[J].钢结构,2010,25(5):56-58,70.

[3]中华人民共和国铁道部.TB 10212—2009 铁路钢桥制造规范[S].北京:中国铁道出版社,2009.