填料塔式发酵装置用于米醋的补料发酵研究

2014-07-25陈宇哲

陈宇哲,傅 亮,彭 英

(暨南大学食品科学与工程系,广东广州 510632)

表面发酵是好氧液态发酵的一个重要分支,民间延续历史悠久,常用于米醋生产,风味品质独特,但工艺及设备极为简单,生产效率低,已不能适应现代发酵工业发展的要求[1]。以该法酿制广式米醋为例,先以糙米等酿制米酒,接种醋酸菌,静置于缸内发酵40~50d。发酵中后期会在发酵液表面形成一层细菌纤维素膜,这是表面发酵的主要特征[2]。文献表明维持细菌纤维素膜的完整性对发酵起重要作用,一旦膜的形态被破坏,则发酵总酸远低于预期[3]。常用的好氧发酵罐在搅拌、通气、补料等环节易在液体内部产生较大剪切力,破坏纤维素膜的完整性导致发酵失败。这是表面发酵一直停留在传统的大缸或池内进行且难以自动化连续化的主要原因,也导致了表面发酵产品越来越被生产经营者放弃,甚至以配制品替代。基于此背景及前期研究结果,本文研制了一种填料塔式发酵装置,旨在彻底改良传统表面发酵方式,使其操作实行自动化、连续化及参数调整弹性化。并在此基础上探讨补料操作酿制米醋的可行性,研究结果有助于生产企业进行技术革新。

1 材料与方法

1.1 材料与仪器

菌种 木醋杆菌RF4,分离自广州如丰果子调味食品有限公司米醋车间,经16S rDNA鉴定为葡糖醋酸杆菌属的木醋杆菌(Gluconacetobacter xylinus)[4];无水乙醇、氢氧化钠、葡萄糖、重铬酸钾、浓硫酸、3,5-二硝基水杨酸、苯酚、亚硫酸钠、酒石酸钾钠 均为分析纯;酵母粉 英国oxoid。

HR-120电子天平 上海精密;YQX-SG46-280S高压蒸汽灭菌器 上海博迅;SW-CJ-1BU超净工作台 苏州安泰;PYX-190-A生化培养箱 上海跃进;722s可见光分光光度计 上海菁华;HL-1恒流泵 上海沪西;PHS-3C型pH计 上海精科;DHG-9123A电热恒温鼓风干燥机 上海一恒。

1.2 种子培养及发酵液

种子培养液:10g/L葡萄糖、10g/L酵母粉,121℃灭菌20min,冷却至70℃加入5%(V/V)乙醇,自然冷却后挑取RF4菌株接种,30℃培养6d。菌检计数为3.36×106CFU/mL。

发酵培养液:10g/L葡萄糖、10g/L酵母粉,121℃灭菌20min,冷却至70℃后按不同浓度(V/V)需要补入相应乙醇。

1.3 填料塔式发酵装置

以下简称装置。填料柱(图1标注5)为定制空心玻璃柱内径30mm,长700mm,上端开口处以4层消毒纱布包裹,以利空气进入,内填充絮状涤纶丝,填充段长度400mm,填充密度23kg/m3。玻璃柱下方连接 500mL三角瓶储罐(图1标注 2),装液量250mL。恒流泵将发酵液以10mL/min的流速泵入玻璃填料柱顶部,经重力分配后流经涤纶纤维层回到储罐。回流过程中,含菌发酵液在絮状涤纶纤维上产生纤维素膜并附着。同时监测发酵液参数,并可通过酒精储罐补入酒精,发酵温度30℃。整套装置使用前经过紫外灯灭菌并用70%(V/V)酒精擦拭。

图1 填料塔式发酵装置示意图Fig.1 Packing-tower fermentation system

1.4 静置及装置补料发酵

实验分4组,均为500mL三角瓶装液量250mL,初始酒精度均为5.0%(V/V),接种量5%(V/V),培养温度30℃。4组中静置单批发酵即静置培养且中途不补料;静置补料发酵自发酵第6d起每隔2d补入5mL酒精共3次,注意补料时酒精沿容器内壁缓慢注入,保证不破坏表面的纤维素膜;装置单批发酵中途不补料;装置补料发酵则自发酵第6d起每隔2d补入5mL酒精共3次。

以上4组测定每组达到最高酸度及对应时间、酒精消耗量、产酸率和纤维素产量。

1.5 装置分批补料操作

1.5.1 装置不同初始浓度分批补料发酵 调整初始酒精度从2.0%~6.0%(V/V)共5组,自第2d起每隔24h检测酒精浓度,并补充至初始浓度。检测最高酸度、达到最高酸度所需时间和纤维素产量。

1.5.2 装置不同补料间隔的发酵 初始酒精度为5.0%(V/V),补料间隔为12、24、48h 共3 组,每次补料前检测酒精度并补充至初始浓度。测定产酸及乙醇脱氢酶(ADH)活力的变化规律。

1.6 检测方法

1.6.1 总酸度测定 参照GB 5009.41-2003。

1.6.2 乙醇脱氢酶(ADH)活力测定 WOOD氏法[5]。

1.6.3 酒精度测定 重铬酸钾-DNS比色法[6],酒精消耗量以总消耗酒精体积比每百毫升培养液表示。

1.6.4 纤维素产量测定 从发酵液中取出纤维素膜,用蒸馏水反复冲洗,再浸泡于0.1mol/L NaOH溶液中煮沸20min,再以蒸馏水冲洗后,80℃烘箱烘干至恒重[7]。纤维素产量单位以纤维素干重比每百毫升培养液表示。

1.6.5 产酸率 发酵液总酸度折合成乙酸质量比实际消耗酒精理论可转化的乙酸质量(%)。

1.7 数据处理

每组实验均做3次平行,以3倍标准差法剔除异常值。实验结果以算术平均值表示。

2 结果与分析

2.1 静置及装置发酵结果比较

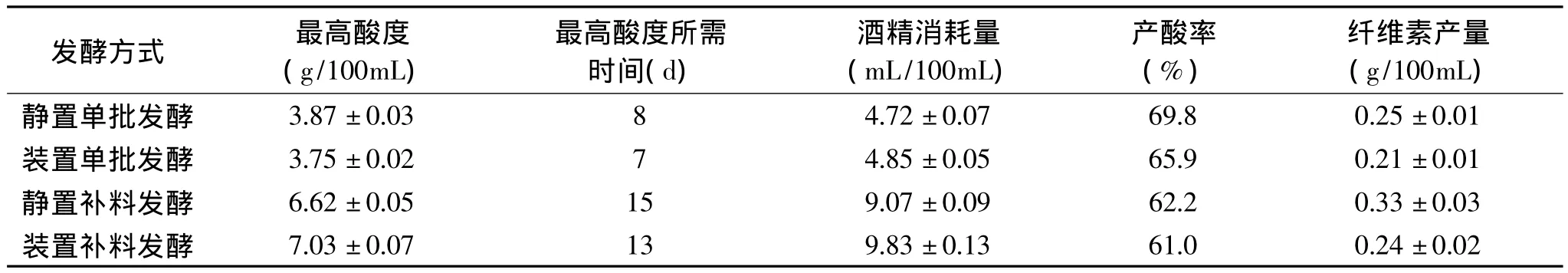

按1.4的操作,结果如表1所示。

从表1可知,装置在单批发酵和补料发酵操作中,最高酸度、产酸率均与静置单批发酵和补料发酵基本持平,同时达到最高酸度所需时间及纤维素产量有所减少。证明设计的装置既可方便进行补料操作,也有替代传统静置发酵的可行性。另静置和装置补料发酵相比于各自单批发酵组,最高酸度分别可提高71.1%和87.5%,纤维素产量分别提高了32.0%和14.2%,而产酸率维持基本一致的水平,补料底物主要转化为酸,说明补料操作是制备高酸醋的有效途径。

2.2 装置补料发酵研究

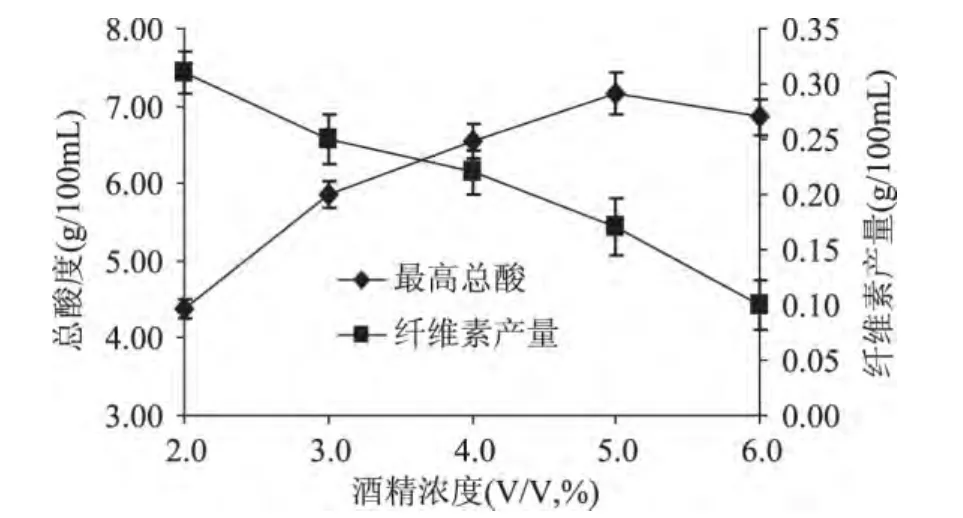

2.2.1 酒精度对最高总酸及纤维素产量的影响 按1.5.1的操作,结果如图2所示。

由图2可知,最高总酸与初始酒精度的高低呈正相关,5.0%(V/V)酒精度时最高总酸为7.17g/100mL,所需时间12d为5组中最短,比最慢的2.0%(V/V)酒精度提早3d。当酒精度为6.0%(V/V)最高总酸开始下降,表明底物抑制出现。

表1 四种不同发酵方式比较Table 1 Comparison of four fermentation processes

图2 初始酒精度对发酵最高总酸与纤维素产量的影响Fig.2 Effect of initial ethanol concentration on maximum total acidity and cellulose production

初始酒精度为2.0%(V/V)纤维素产量为0.31g/100mL,然后随酒精度的升高而减少,说明在低酒精度下,发酵倾向于纤维素的合成,而高酒精度时倾向于产酸。制醋过程中应尽可能使酒精转化为乙酸而不是纤维素。初始酒精度为5.0%(V/V)是提高最高总酸的最佳选择。碳源(乙醇)转化为纤维素和酸的比例本是矛盾,站在制醋的角度,在初始酒精度为5.0%(V/V)时获得最佳平衡。

2.2.2 补料频率对产酸的影响 按1.5.2方法进行补料操作,产酸曲线如图3所示。3组不同补料频率在发酵前4d酸度提升均较慢,第5d起开始进入快速产酸期。12h间隔补料组在第10d达到最高酸度7.13g/100mL,24h与48h间隔补料组则分别在第12d及第13d达到最高酸度。总体而言,增加补料频率有利于提高产酸速率,但对最高酸度基本没有影响。

图3 不同补料频率对发酵产酸的影响Fig.3 Effect of different feeding frequencies on acid production

2.2.3 补料频率对ADH活力的影响 按1.5.2方法进行补料操作,发酵第6d开始计时,48h内每隔6h检测3种方法的ADH活力。结果如图4所示。补料操作的频率影响了ADH活力。48h间隔补料组在补料前后均较低,补料中期ADH活力达到峰值后回落;24h间隔补料组的ADH活力最低点也出现在补料前后,在补料间隔中期体现出两个峰值;12h间隔补料组的平均酶活力在3组中有最高值0.051U/g,并呈稳步上升趋势。缩小补料间隔,有助于维持底物浓度的平稳,有助于维持ADH活力保持高位,有助于提高产酸速率。

图4 不同补料频率对ADH活力的影响Fig.4 Effect of different feeding frequencies on ADH activity

3 讨论与结论

表面好氧发酵生产传统米醋,维持纤维素膜的完整性对发酵产酸至关重要。传统方式效率低、劳动强度大,酸度低,操作弹性小。本文设计了一种填料塔式发酵装置代替传统的大缸,并可方便补料,其它参数也容易实行弹性化,初步实验证实了装置发酵效果和传统静置的基本持平,甚至稍有优势。整个系统完全进行了改良,有良好的工业化发展前景。

补料操作是提高发酵总酸的有效途径,静置和装置补料发酵相比于对照组,最高酸度分别可提高71.1%和87.5%。补料操作中,不同的初始底物浓度影响了底物转化方向,低酒精度时倾向于合成纤维素,底物浓度提高有助于产酸。但底物浓度高于5.0%(V/V)时,底物抑制开始显现,抑制产酸。

乙醇作为发酵的主要碳源,发酵产物可体现在产纤维素和乙酸两方面。有报道证实[8],乙酸只是纤维素合成的中间产物。制醋的理想状态应是尽量获得较高的乙酸转化率,减少纤维素的合成,但纤维素的合成并成膜又是产酸必不可少的因素,在本系统中,初始乙醇浓度在5.0%(V/V)时,获得了良好平衡。

补料操作中,每次补料后维持底物浓度不变,改变补料频率,则补料频率越高,产酸速率越快,有利于缩短发酵时间,但不能有效提高最高总酸度。其原因是提高补料频率有助于维持发酵系统中以ADH为代表的酶活力处于较高水平。在生产中,可考虑实施恒底物浓度补料,甚至在维持底物浓度处于恒定条件下,进行连续化操作。

[1]傅亮,易九龙,陈思谦,等.木醋杆菌分批补料发酵法生产广式米醋[J].食品与机械,2013,29(1):202-204.

[2]徐莹.发酵食品学[M].郑州:郑州大学出版社,2010:142.

[3]傅亮,陈思谦,易九龙,等.细菌纤维素膜对木醋杆菌发酵生产广式米醋的影响[J].食品与发酵工业,2012,38(4):123-125.

[4]傅亮,易九龙,陈思谦,等.传统广式米醋中醋酸菌的分离与鉴定[J].中国调味品,2012,37(6):57-60.

[5]Willis A.Wood:Methods in Enzymology[M].Washington,D C:Acodenic Press,982:450-451.

[6]何川,章登正,张俊,等.重铬酸钾-DNS比色法测定发酵液中乙醇含量[J].生命科学研究,2013,17(1):1-4.

[7]马霞,贾士儒,关凤梅,等.有机酸对木醋杆菌合成细菌纤维素的影响规律[J].纤维素科学与技术,2003,11(1):34-37.

[8]Ross P,Mayer R,Benziman M.Cellulose biosynthesis and function in bacteria[J].Microbiology and Molecular Biology Reviews,1991,55(1):35-39.