罗拉轴承滚针自动装配机

2014-07-22朱克明

朱克明

(常熟长城轴承有限公司,江苏 常熟 215500)

1 罗拉轴承

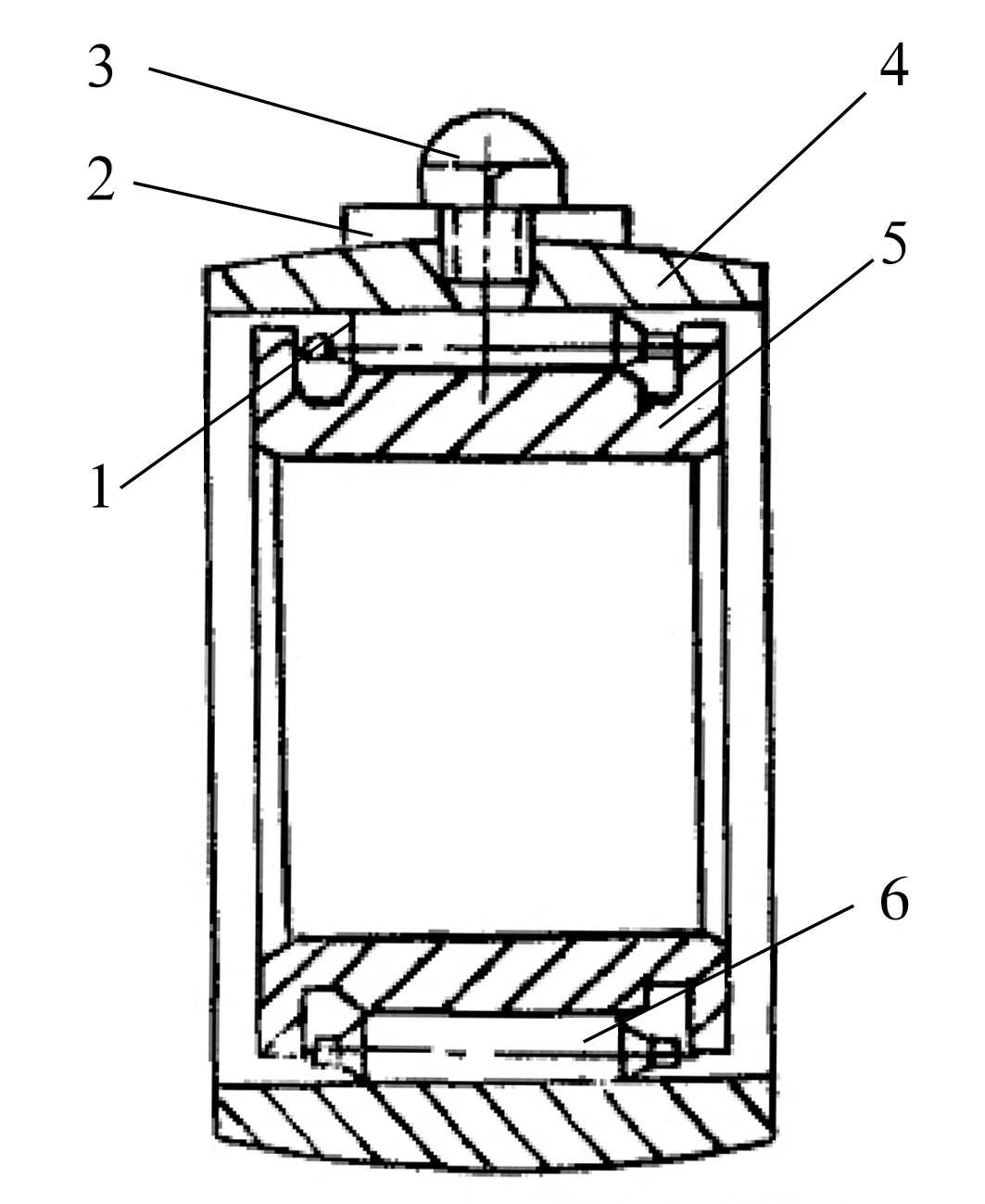

罗拉轴承主要用于纺织机中,其结构如图1所示[1]。罗拉轴承中滚针和保持架组件的自动装配一直是个难题。由于滚针轴承的种类和规格繁多,滚针和保持架组件的规格也各不相同,因此在其制造过程中很难用通用的自动装配线来解决问题。以往罗拉轴承滚针和保持架组件主要依靠人工装配,劳动强度大,生产效率不高。因此,设计了滚针自动装配机,以提高该工序的生产能力。

2 自动装配机总体设计

设计的滚针自动装配机采用立式装针方式,结构如图2所示。装配基本过程为:人工将滚针轴承的保持架以直立状态放置于工作平台上,滚针由振动料斗组经传输管道定向进入滚针配置盘;当工作平台进入装针位置时,配置盘内处于圆周均布状态的滚针对应排列在保持架外圆各窗孔外沿;然后电动机带动凸轮推套旋转,依次将滚针推入保持架内,完成滚针和保持架的自动装配;随后工作平台下降,人工取下滚针保持架组件,同时放置下一个保持架。

1—保持架;2—定位器;3—油嘴;4—外圈;5—内圈;6—滚针

1—振动料斗组;2—滚针输送管道;3—滚针配置盘;4—凸轮推套;5—保持架;6—工作平台

3 关键结构的功能设计

为实现设计方案,滚针自动装配机采用3大机构和1套控制系统,即滚针自动上料及分配机构、保持架上下料机构、滚针推进机构和协调整个自动装配动作的控制系统。

滚针自动上料及分配机构的作用是将配套的滚针(本例为Φ2 mm×9.8 mm)采用一定的方式引导进入保持架各对应窗孔位置,滚针的连续输送、定向排列和有序进入是关键。设计中考虑以振动料斗组、输送管道和滚针配置盘为主体的自动上料及分配机构来协同实现滚针连续输送至保持架固定位置并对应排列的功能[1]。其中,振动料斗组数量的设置需考虑保持架所需的滚针数量以及单个振动料斗本身所设计的滚针通道数,本例中使用了3个振动料斗完成滚针沿保持架全周的对应排列。

保持架上下料机构主要由工作平台和直线运动机构构成。设计的工作平台由气动系统控制,实现保持架自动进入和退出滚针装配位置;保持架放置部件利用了保持架内径上的定位结构(图3)。当保持架在工作平台上准确定位后进入装配位置,就能使滚针在围绕保持架外径的各个窗孔准确就位,等待推进机构将滚针压入保持架。

图3 保持架上下料机构中的定位原理

滚针推进机构主要由凸轮推套和电动机传动机构组成。当凸轮推套由电动机驱动旋转时,凸轮推进曲线依据一定规律围绕保持架外圈旋转,依次将滚针推入保持架各窗孔内[2-3]。凸轮推进曲线的轮廓设计需考虑保持架的材料特性和滚针与窗孔间的装配间隙,由此确定滚针连续或间歇推进的运动方式。本例中罗拉轴承一般采用聚酰胺(尼龙)保持架,其推进过程可以由凸轮轮廓曲线的凸缘在推套转动时将滚针依次连续推进;而当滚针轴承采用钢制保持架时,可通过凸轮凸缘逐渐变化的间隙尺寸和控制凸缘数量的设计,使滚针按照一定运动方式依次进入保持架。

4 关键部件主要设计参数的确定

4.1 滚针上料及分配机构

滚针上料装置采用了自动定向的振动式料斗装置,该装置在送料及定向的过程中,没有机械运动的定向搅拌、撞击及强烈的摩擦作用,工作平稳。由于需要滚针在轻微的、有一定规律振动中完成输送和定向,故在设计中需要关注以下几方面。

4.1.1 电磁振动器的振动频率与振幅

电磁振动器的频率通过其线圈接入经过半波整流的交流电,使其振动频率降低为市电频率的一半。试验表明,此时振动节奏分明,更易保证料道运动的加速度,同时有利于滚针向上滑行,从而保证较高的送料效率。需要注意的是,选用的整流二极管应具有较大的耐压值和允许通过的电流值,以保证工作可靠性。

结合滚针的规格,电磁振动器的振幅一般控制为0.5 mm左右,也可通过试验并调节振动器的铁芯和衔铁间隙至合适值来满足要求。

4.1.2 支撑弹簧的选用

支撑弹簧一般可由类比法采用板弹簧并获得其相应的截面积参数。支撑弹簧的倾斜角Ψ取决于螺旋料道的振动升角β,且与其固定点的分布圆直径2R和料斗的中径Dm有关。结合滚针规格通过试验,确定β和Ψ的值分别为20°和21°。

4.1.3 圆盘料斗的结构参数

螺旋料斗升角α影响滚针传输的平均速度,α一般取1°~5°,设计中取α=2°。

料道螺旋升距t的取值应保证两层料道间滚针不能直立通过,升距计算式为

t=1.6L+S,

(1)

式中:L为工件在料道上的长度,mm;S为料道板的厚度,mm。结合本例滚针长度,考虑到传输时的排列间隙,取t=28 mm。

螺旋料道的中径Dm与α和t有关,即

Dm=t/(πtanα),

(2)

将取得t和α值代入,计算后取Dm=260 mm。

4.2 滚针推进机构

4.2.1 推进力的分析计算

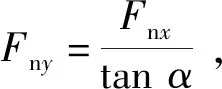

如图4a所示,当滚针受推进力Fg时,保持架窗孔将受到扩张力Fz,当Fg取合适值时,滚针就被压入保持架窗孔内。如图4b所示,当以滚针为研究对象时,设Fg为推进力,Fn为保持架窗孔的反力。Fn分解为水平方向的Fnx和垂直方向的Fny2个分力,其中Fnx的反力即为扩张力Fz,可以依据保持架材料特性和几何尺寸求出。

图4 滚针推进力的计算

(3)

式中:R为滚针半径;l为保持架窗孔宽度。

4.2.2 凸轮推套推进曲线及转速的确定

设计的凸轮推套轮廓曲线如图5所示,其中凸轮推套内径及凸缘部分的尺寸需要考虑滚针在窗孔中的位置从而确定推进距离δ及回转间隙。凸轮轮廓中凸缘数量的设置可以根据保持架材料特性和推进运动的方式确定。

1—滚针排列位置;2—滚针推入位置; 3—保持架;4—凸轮推套

凸轮推套转速的确定需要考虑滚针从振动料斗下落至保持架窗孔并完成沿外圆周均布的时间及推进时间等因素。当已知滚针的直径、长度及全周分布数时,设滚针下落时做初速为零的匀加速运动,则凸轮盘的角速度ω为

(4)

式中:t1为滚针下落的时间;t2为滚针圆周均布的时间;t3为凸轮推套将单个滚针压入的时间;θ为保持架上相邻两滚针中心线的夹角。

4.3 控制系统

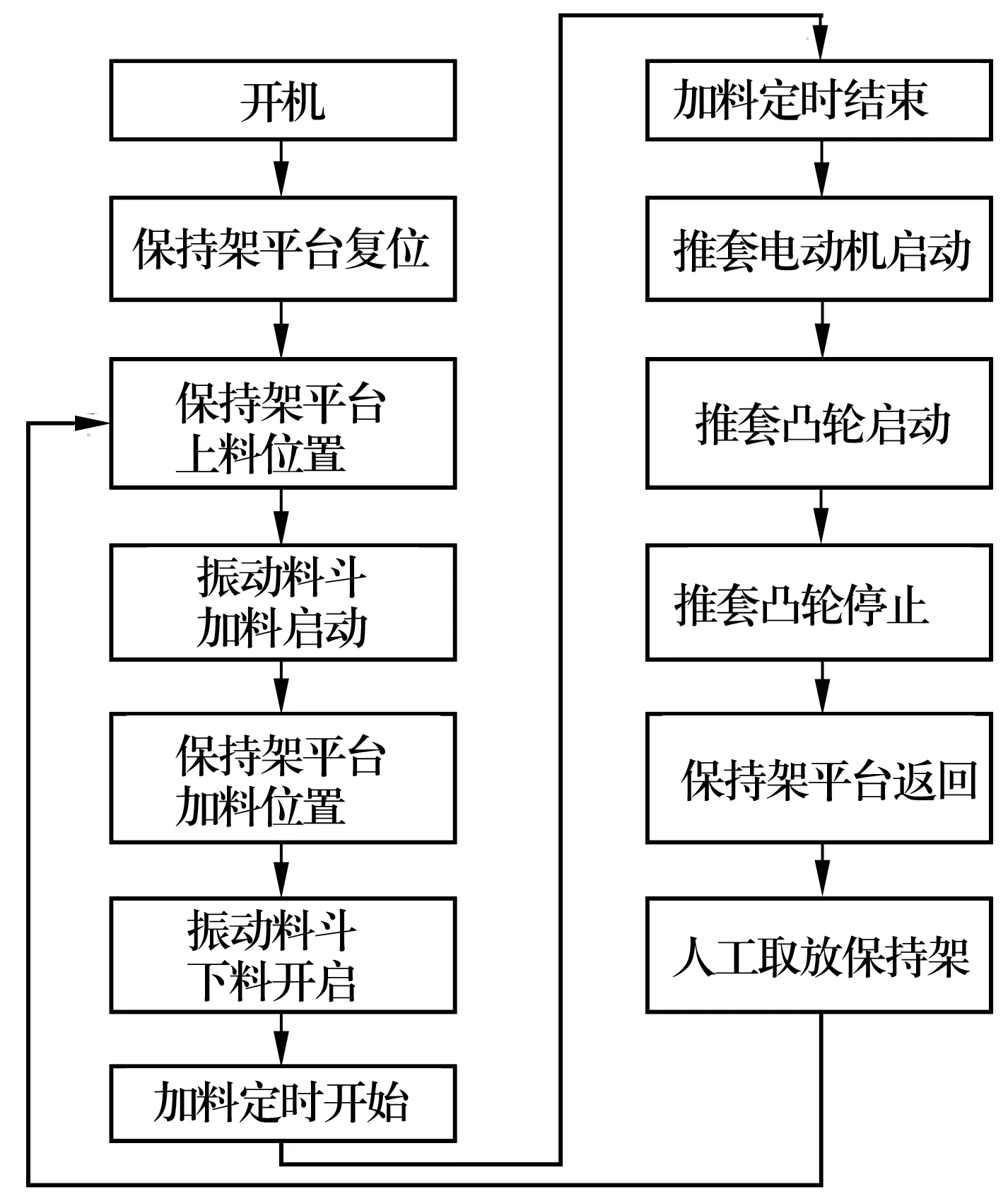

依据滚针自动装配机的工作时序设计控制系统,控制原理如图6所示。其中,保持架工作平台采用气动驱动方式,同时考虑了以固定转位进入滚针放置位置;当振动料斗启动并确定滚针已进入放置状态时,滚针下料机构开启并控制下料时间;推套电动机启动,旋转一周后停止;保持架平台返回取放位置。整个系统采用PLC控制,其中设置了相关的位置及时间传感器。

图6 滚针自动装配机的控制原理

5 结束语

设计的罗拉轴承滚针自动装配机在实践中已取得初步成效。当滚针直径和数量在一定范围内变化时,只需调整输送管道、滚针配置盘、工作平台的定位圆柱及凸轮推套的尺寸,就可以应用于同类轴承相近参数的滚针保持架组件的自动装配。下一步可以从保持架的自动取放入手,构造整个滚针保持架组件的全自动装配线,从而更大程度上实现滚针轴承的装配自动化。