无隔圈四列圆锥滚子轴承游隙调整与测量方法

2014-07-22陈龙李正国郑昊天邱明

陈龙,李正国,郑昊天,邱明

(河南科技大学 机电工程学院,河南 洛阳 471003)

符号说明

A0——轴承要求的装配轴向游隙

AAB——A-B列滚道之间的轴向游隙

ABC——B-C列滚道之间的轴向游隙

ACD——C-D列滚道之间的轴向游隙

b1——带隔圈轴承A-B外圈之间缝隙高度

b′1——带隔圈轴承A-B外圈之间配置的隔圈高度

b2——带隔圈轴承C-D外圈之间缝隙高度

b′2——带隔圈轴承C-D外圈之间配置的隔圈高度

BAB——内圈A-B的宽度

BAB1——端面B修磨后内圈A-B的宽度

BCD——内圈C-D的宽度

BCD1——端面C修磨后内圈C-D的宽度

BA′B——外圈A窄端面相对于内圈A-B的B面高度

BA″B——外圈A宽端面相对于内圈A-B的B面高度

BB′A——外圈B窄端面相对于内圈A-B的A面高度

BB″A——外圈B宽端面相对于内圈A-B的A面高度

BB′C——外圈B窄端面相对于内圈C-D的C面高度,即SC+CB

BC′B——外圈C窄端面相对于内圈A-B的B面高度,即SB+CC

BC′D——外圈C窄端面相对于内圈C-D的D面高度

BC″D——外圈C宽端面相对于内圈C-D的D面高度

BD′C——外圈D窄端面相对于内圈C-D的C面高度

BD″C——外圈D宽端面相对于内圈C-D的C面高度

c1——带隔圈轴承A-B内圈与C-D内圈之间缝隙高度

CA——外圈A的宽度

CA1——窄端面修磨后外圈A的宽度

CB——外圈B的宽度

CB1——窄端面修磨后外圈B的宽度

CBC——外圈B的宽度与外圈C的宽度和,即CB+CC

CC——外圈C的宽度

CC1——窄端面修磨后外圈C的宽度

CD——外圈D的宽度

Gv——法向间接测量的游隙

SA——外圈A相对于内圈A-B的平均凸出量(+)/缩进量(-)

SB——外圈B相对于内圈A-B的平均凸出量(+)/缩进量(-)

SC——外圈C相对于内圈C-D的平均凸出量(+)/缩进量(-)

SD——外圈D相对于内圈C-D的平均凸出量(+)/缩进量(-)

1 概述

四列圆锥滚子轴承能承受较大的轴、径向联合载荷,因而广泛应用于轧机、冶金等行业[1]。如图1所示,目前常用的四列圆锥滚子轴承有TQI结构(2内圈、3外圈、1内隔圈、2外隔圈,国标380000型)与TQO结构(2外圈、3内圈、2内隔圈、1外隔圈)[2-5]。保持架结构有支柱焊接保持架(图1a)与冲压保持架(图1b),也有极少国外产品采用黄铜保持架[2-5]。为了能够快速更换轧辊,四列圆锥滚子轴承安装时一般采用动配合,允许套圈蠕动。内圈内孔依据应用需要有圆柱孔与圆锥孔,根据实际情况,部分四列圆锥滚子轴承内孔设置油路[6-7]。多数四列圆锥滚子轴承在内、外隔圈上设置油路。

随着主机发展要求,四列圆锥滚子轴承目前发展出多种变型结构,如无隔圈四列圆锥滚子轴承、四外圈或四内圈结构的四列圆锥滚子轴承等。在这些变形结构中,比较典型的为无隔圈结构(目前SKF公司基本采用此种结构),这种新结构使得成套轴承减少了3个零件(图2)[8],便于用户安装,因而应用日益广泛。另外,很多公司将内圈或者外圈分体,即不单独使用双滚道外圈或内圈,单滚道侧的内外圈选取相同结构以大幅提高生产效率,降低制造成本。

(a)TQI结构 (b) TQO结构1—外圈;2,13—外隔圈;3,10—第2外圈;4—支柱保持架下片;5,15—内隔圈;6,14—第2内圈;7—支柱焊接保持架上片;8—支柱;9,12—滚动体; 11—冲压保持架;16—内圈

(a)TQI结构 (b) TQO结构1—外圈;2,8—第2外圈;3—支柱保持架下片;4,11—第2内圈;5—支柱焊接保持架上片;6—支柱;7,10—滚动体;9—冲压保持架;12—内圈

四列圆锥滚子轴承一般需要控制轴向游隙,由于安装时采用间隙配合,安装对轴承的游隙影响很小,安装游隙与装配游隙基本一致。由于锥角方向性的影响,各列游隙的一致性问题在应用中的影响较为突出,各列游隙相互差过大,将使得轴承工作时只有一列滚动体受力,大大降低轴承的寿命。JB/T 823—2010《滚动轴承 双列和四列圆锥滚子轴承游隙及调整方法》对于380000型四列圆锥滚子轴承游隙的测量和调整方法进行了较为详细的论述[9],其基本思路为“隔圈高度-缝隙宽度”,从而得到该列轴向游隙。对于无隔圈结构的四列圆锥滚子轴承,这两个量并不存在,因而无法按照标准规定的方法直接测量。针对此问题,部分工厂在结构设计上进行“让步”处理,即内圈不带隔圈或者外圈不带隔圈,另一套圈带隔圈的方法,减少内圈或者外圈上的隔圈,采用对应的带隔圈的外、内圈侧配制游隙。这样的处理避免了游隙配置问题,但仍需借助隔圈来配置游隙。

在此,介绍了带隔圈的四列圆锥滚子轴承游隙的现行调整与测量方法,针对内外圈均不带隔圈的四列圆锥滚子轴承,提出了适用的游隙调整与测量方法。出于篇幅考虑,仅以TQI结构的四列圆锥滚子轴承为例进行讨论,TQO结构的游隙调整与测量可依理类推。TDI与TDO结构的双列圆锥滚子轴承的游隙调整与测量涵括在下文的论述过程中。

2 带隔圈四列圆锥滚子轴承游隙的测量方法

2.1 整体测量法

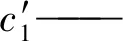

如图3所示,整体测量法将轴承的外圈与内组件组装(不加隔圈),测量每个隔圈的位置尺寸(即套圈之间的缝隙宽度),隔圈高度尺寸减去对应的隔圈位置尺寸即为各列的游隙值,则相邻2列滚道之间的轴向游隙分别为

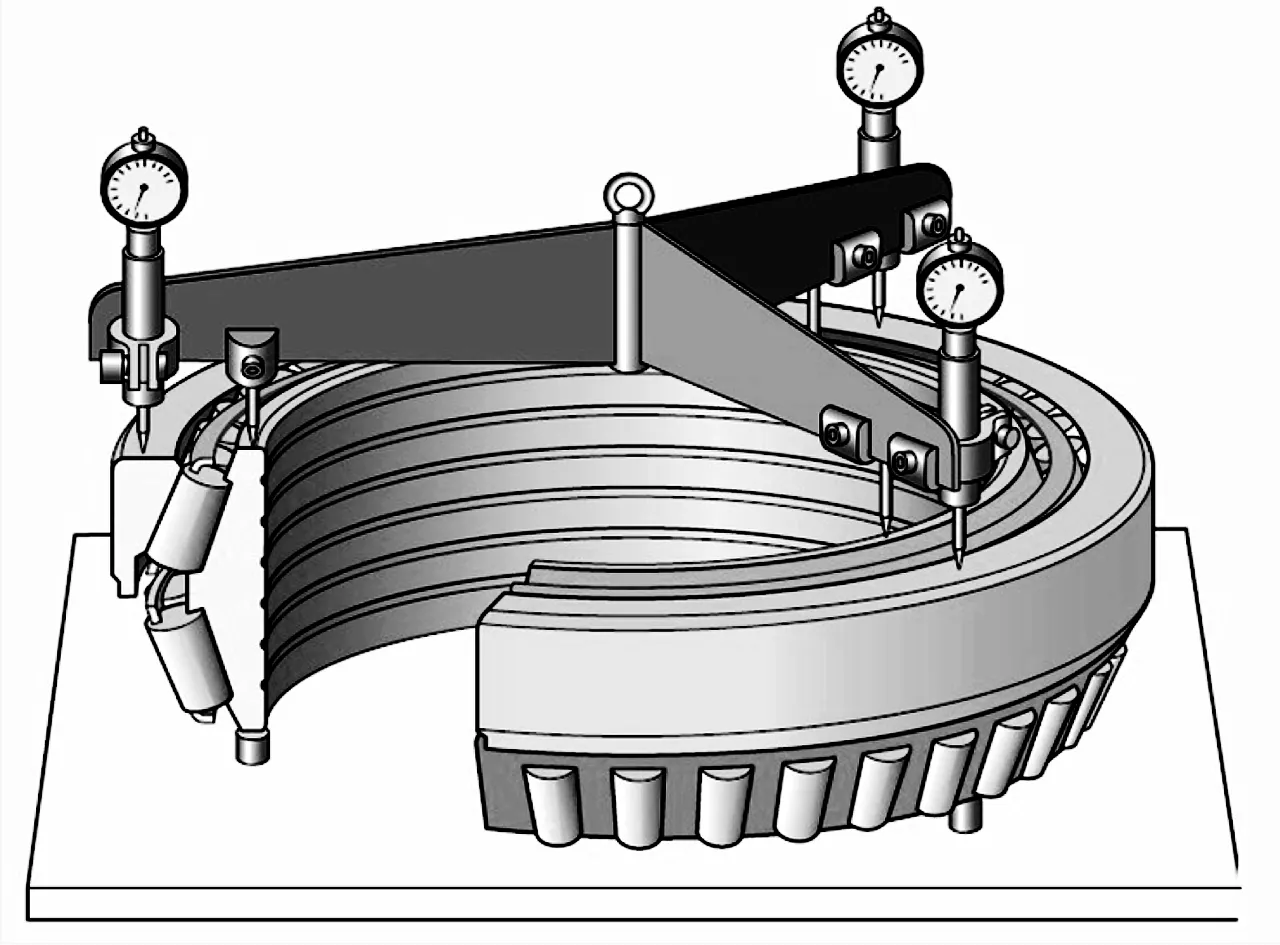

图3 整体测量法调整四列圆锥滚子轴承的游隙

(1)

(2)

(3)

整体测量法操作简便,测量时轴承无需反复反转,应用的优越性突出。但是,测量时无论是A面还是D面向下,总有2列滚子由于自重影响而不能较好复位,与大挡边接触状态差(实际检验中可用塞尺明显检查此缝隙),使得测量值大于实际值,这种偏差对于控制各组游隙的相互差有显著影响。

2.2 分体测量法

标准规定,分体法测量时滚子基面方向始终向下,以消除滚子基准端面与内圈中挡边之间产生的间隙,新施行的标准JB/T 8236—2010[9]中提出,测量时需加辅助载荷块,目的也是消除滚子与挡边之间的间隙。实际测量中,由于标准未明确辅助载荷块的重量比例,也会造成测量值出现离散。

分体法测量过程中,以内圈的2个端面互为基准,将上列外圈放置于内组件,测量外圈端面至基准端面的距离。2个外圈至基准面距离的和即为缝隙高度,将隔圈高度减去缝隙高度即为游隙值。如图4所示,以内圈B面为基准时,可测得BA′B,以内圈A面为基准时,可测得BB′A,则A-B外圈之间的缝隙为

b1=BA′B+BB′A-BAB,

(4)

将(4)式代入(1)式得A-B滚道的游隙为

(5)

同理,可得C-D滚道的游隙为

ACD=b′2-BC′D-BD′C+BCD。

(6)

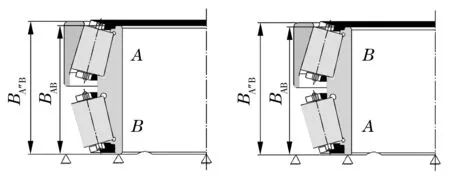

(a)B面作为基准 (b)A面作为基准

测量B-C滚道间游隙时,影响的端面为A-B内圈的B端面和C-D内圈的C端面,因而测量时以B面和C面作为基准端面,如图5所示。以A-B内圈B端面为基准可测出BC′B,以C-D内圈的C端面为基准可测出BB′C。则B-C滚道的游隙为

ABC=c′-CB-CC+BC′B+BB′C。

(7)

(a)B面作为基准 (b)C面作为基准

分体测量法最大的优势在于减少了滚子自锁对于游隙测量的影响,但是在测量的过程中由于引入的计算参数为高度差值(JB/T 8236—2010规定间隔90°测量4个点后取其均值作为计算值,但4个测量值之间的相互差不大于0.08 mm(轴承外径小于等于440 mm时)或0.15 mm(轴承外径大于440 mm时))[9],实际测量中上圈调整困难。另外,测量过程中至少需经6次反复测量才能完成游隙测量,套圈和滚子需要来回翻转,测量过程繁琐,对于特大型轴承来说,还非常容易造成滚道表面磕碰伤。

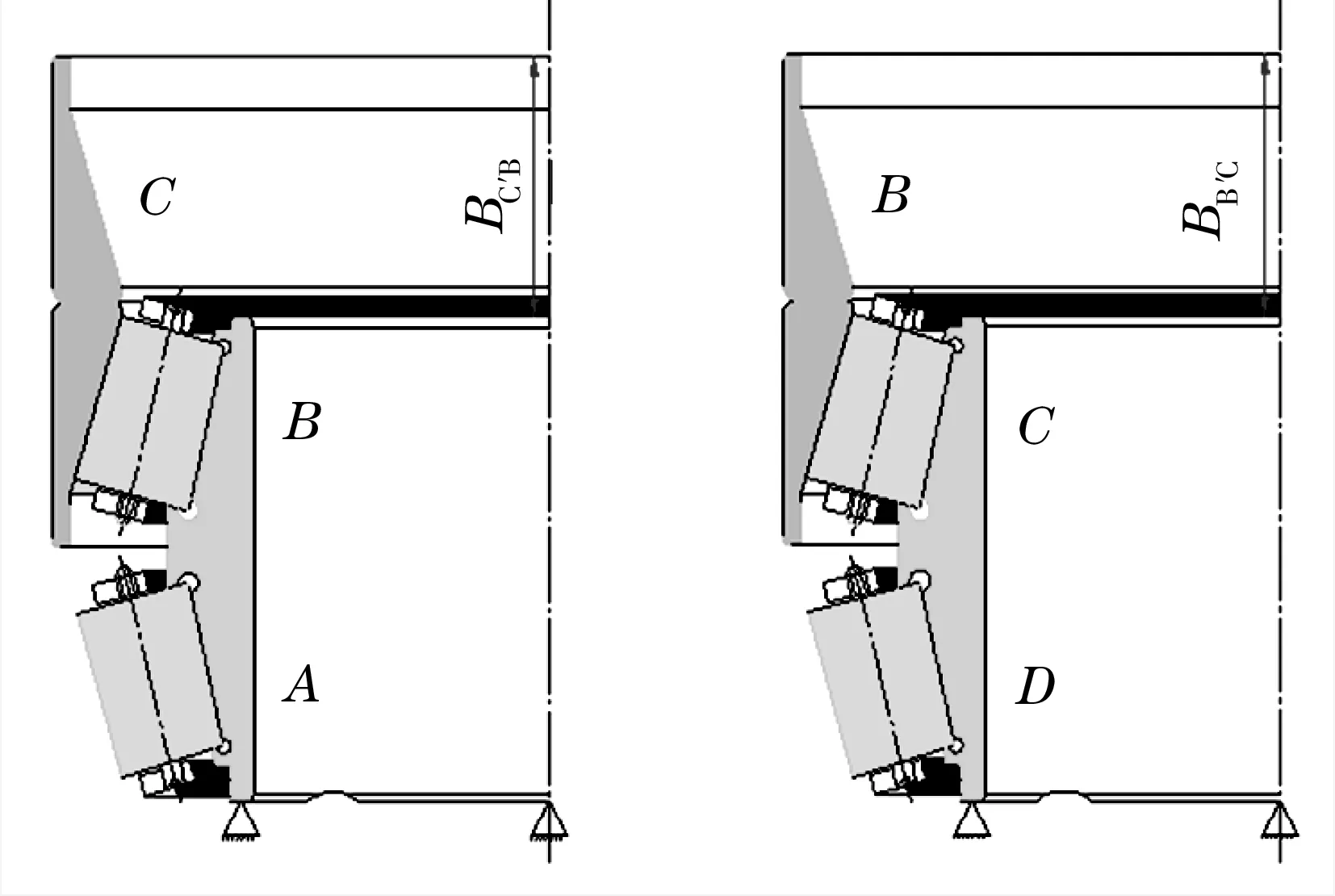

2.3 间接测量法

由于分体测量法的繁琐特性,很多制造厂在工序间采用间接测量法首先试配游隙。具体操作为:将待测量的某列轴承摞加,固定一个套圈(内圈或外圈),将另一个套圈推至极限位置,用塞尺测量滚子与外滚道之间的间隙Gv,该间隙即法向间接测量的游隙。如图6所示,Gv与AAB的换算关系为

图6 间接法测量A-B滚道的游隙

AAB=Gv·cosα,

(8)

同理可得到ABC与ACD。

间接测量法可用于有隔圈或无隔圈的四列圆锥滚子轴承的游隙配置,操作也较为简便。但其弊端同样突出:(1)与整体测量法一样,存在滚子复位困难的问题,造成测量值大于实际值;(2)对于质量较大的轴承,难以将轴承内组件(或外圈)推至极限位置,造成测量值偏小于实际值;(3)由于圆锥滚子轴承内部锥角的影响,推动内组件或外圈的过程中,容易造成内圈偏斜,影响测量值;(4)理论计算中按照设计锥角计算游隙,而实际游隙则受锥角实际值的影响。

3 无隔圈四列圆锥滚子轴承游隙的测量与调整

3.1 利用凸出量的游隙测量方法

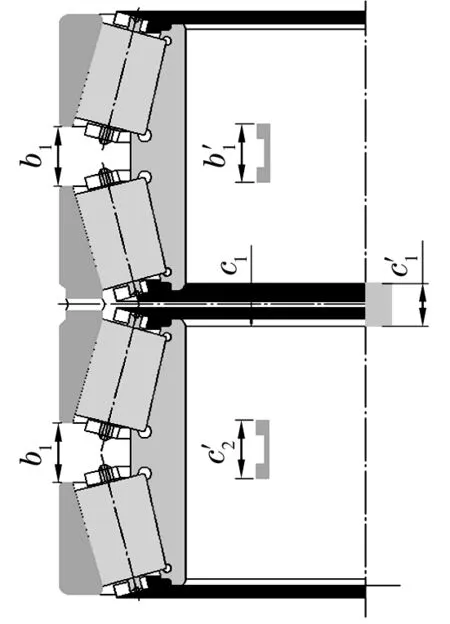

SKF公司提出的无隔圈四列圆锥滚子轴承游隙的分体测量法测量原理[1]如图7所示。通过测量A-B滚道的凸出量SA,SB和C-D滚道的凸出量SC,SD间接计算各滚道间的游隙。

图7 凸出量的测量

其中,SA为内圈B面向下,外圈A面与内圈A面的高度差;SB为内圈A面向下,外圈B面与内圈B面的高度差,则A-B滚道的游隙为

AAB=CA+CB-SA-SB-BAB,

(9)

同理,C-D滚道的游隙为

ACD=CC+CD-SC-SD-BCD。

(10)

外圈B,C分别相对于内圈A-B,C-D的凸出量之和即为B-C滚道的游隙,即

ABC=SB+SC。

(11)

以上计算中,规定外圈凸出时为正值,如果内圈凸出,则应在测量值前加“-”号代入计算。

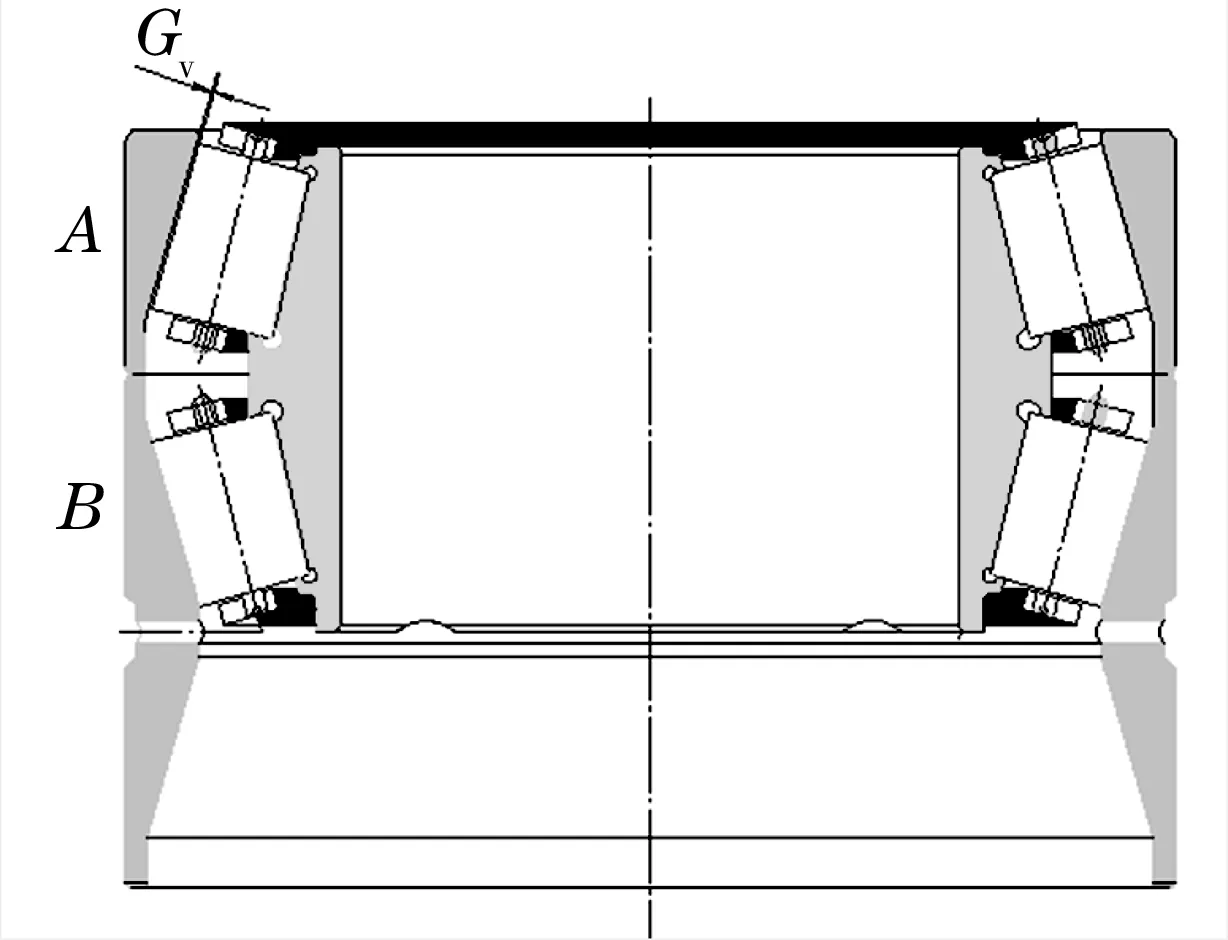

3.2 利用高度差的游隙测量方法

采用凸出量的测量方法方便且准确,但需要专门的测量工具。对于一些具备测量平台和精度较高的高度计的工厂也可采用高度差的方法测量四列圆锥滚子轴承的游隙。

高度差的方法实质上是采用间接方法获得凸出量,测量获得外圈与外圈至基准平台的高度,两高度差即为凸出量的值,其原理如图8所示。

(a)B面作为基准 (b) A面作为基准

A-B,C-D滚道的正反凸出量分别为

SA=BA″B-BAB,

(12)

SB=BB″A-BAB,

(13)

SC=BC″D-BCD,

(14)

SD=BD″C-BCD。

(15)

将(12)~(15)式代入(9)~(11)式可得

AAB=CA+CB-BA″B+BAB-BB″A,

(16)

ACD=CC+CD-BC″D+BCD-BD″C,

(17)

ABC=BB″A-BAB+BC″D-BCD,

(18)

其余依次类推,即可得各列游隙。

3.3 分体法

可借鉴JB/T 8236—2010中规定的分体测量法测量无隔圈四列圆锥滚子轴承的游隙,但其计算方法与标准规定不同。其关键差别在于带隔圈四列圆锥滚子轴承的套圈宽度小,隔圈宽度分配到各个套圈的高度上,即:图4中的BA′B,BB′A和图5中的BC′B,BB′C尺寸变小,BC′D和BD′C尺寸同样变小。

根据分体测量原理与计算规则,无隔圈四列圆锥滚子轴承各滚道间的游隙为

AAB=BAB-BA′B-BB′A,

(19)

ACD=BCD-BC′D-BD′C,

(20)

ABC=CB+CC-BC′B-BB′C。

(21)

3.4 游隙的修正配磨

若测量后的游隙不能满足要求,或者各列游隙相互差过大,则需要调整游隙。对于带隔圈四列圆锥滚子轴承,只需修磨隔圈高度即可。而对于无隔圈四列圆锥滚子轴承,则需磨削套圈端面。

假如测得A-B滚道轴向游隙AAB大于A0(SKF公司的推荐值为AAB≥3A0[3]),则应修磨外圈A或者外圈B的窄面。如果修的是B圈的窄端面,则修磨之后外圈B的最终宽度为

CB1=CB-AAB+A0。

(22)

修磨A圈的宽端面也一样可以起到压缩A-B游隙的作用,A圈修磨之后的宽度为

CA1=CA-AAB+A0。

(23)

C-D滚道游隙调整与A-B游隙类似,可通过磨削C圈或者D圈的窄端面完成。

无隔圈双列圆锥滚子轴承的游隙调整可依据(22)或(23)式进行调整。

值得注意的是,四列圆锥滚子轴承的边游隙如果小于设计要求则需重磨滚道以放大游隙,在生产上比较麻烦,因而工艺上应控制套圈高度使其高度值稍大(四列圆锥滚子轴承的高度公差一般较大)。

对于B-C滚道游隙,磨削内圈A-B的端面B或内圈C-D的端面C均可,实际中为保证两滚道的高度一致性,可同时磨削两内圈的B面与C面。

端面B磨削后内圈A-B的最终宽度为

BAB1=BAB+SB+A0/2。

(24)

端面C磨削后内圈C-D的最终宽度为

BCD1=BAB+SC+A0/2。

(25)

对于四外圈结构的四列圆锥滚子轴承,如果中游隙小于设计要求,在外圈装配高允许的前提下,可通过修磨B圈或C圈的宽端面放大游隙,而不需重磨滚道,这种处理方法可以降低加工难度并且提高游隙调整的准确性。

4 测量中的一些细节问题

大部分四列圆锥滚子轴承尺寸及质量较大,部分轴承设计结构中还不带吊装孔,因而游隙的测量与调整在实际操作中比较困难。为了保证游隙测量过程中测量值的准确性,避免反复测量,在具体测量过程中应注意一些细节问题。

(1)采用整体法或分体法测量时,滚子与大挡边的接触状态对于游隙值的影响均较为突出。采用整体法测量时,角度向上的2列滚动体由于重力作用,影响更为突出,在测量前应尽可能消除或减小滚子球基面与中挡边之间的间隙。实际检测中可利用塞尺检测间隙。

(2)采用冲压保持架的四列圆锥滚子轴承,保持架压坡时压入量可能不均匀,从而造成保持架梁发生“夹滚子”的现象。虽然夹量不大时并不影响轴承回转,但对于滚子复位影响较为突出。因此测量游隙前应仔细观察滚动体的回转情况,应保证滚动体回转时的速度均匀。采用支柱焊接保持架的四列圆锥滚子轴承,需保证支柱与支柱孔之间的间隙。

(3)标准要求分体测量时间隔90°测量4个点,并规定了4个点的测量值的相互差。实际测量中,以内圈端面为基准面,测量外圈端面高度的变动量,可有效达到此目的。

5 测量实例

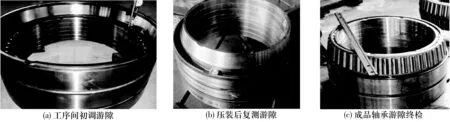

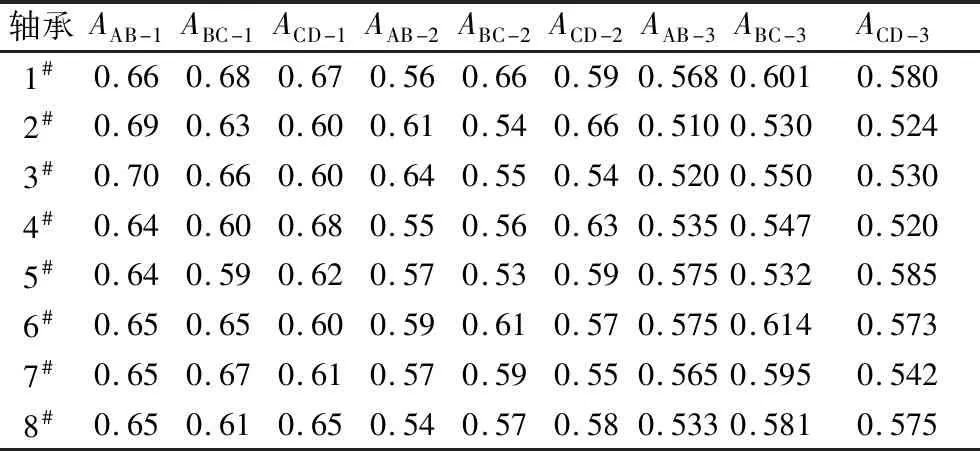

依据以上分析,选取8套尺寸为Φ409.575 mm×Φ546.1 mm×334.962 mm的无隔圈TQI结构四列圆锥滚子轴承(FAG代号为525090,Timken为75TQ0351AA229,SKF为BT4B331333/HA1)作为测试对象,该轴承采用钢板 10-I-S冲压保持架。测试过程中,首先在工序间每列选取4粒滚子,采用分体法初配各列游隙;然后,经保持架压装后,仍然采用分体法复检游隙,对于不合格游隙重新磨配;最后,分别采用高度差法和分体法确认游隙。

实际测量过程中的照片如图9所示,其中,图9a为工序间终磨滚道后测量各列游隙,此时保持架尚未压装,套圈端面适当剩余部分留量以满足终配,配游隙时每列只放入了4粒滚动体。同时采用分体法获得工序间、压装后以及成品轴承游隙终检的测量值见表1。该轴承游隙要求为0.50~0.63 mm。表中,AAB-1,ABC-1,ACD-1为工序间调整的各列游隙,考虑到滚子完全装配进入轴承后游隙将可能减小,调整的游隙范围为0.60~0.70 mm。AAB-2,ABC-2,ACD-2为压装后各列游隙,压装后的游隙比工序间的游隙普遍减小,但缩小量不确定(在0.01~0.10 mm之间变化)。造成的原因主要是2个方面:(1)滚动体满装后套圈的变形减小;(2)保持架与部分滚动体轻微干涉影响游隙值。

图9 分体法测量四列圆锥滚子轴承游隙

表1 分体法测量的工序间、压装后与终检游隙值 mm

观察各套轴承的AAB-2,ABC-2,ACD-2数据,1#~4#轴承各列游隙值相互差较大,分别为0.10, 0.12,0.10和0.08 mm。其余4套相互差较小。为了缩小各列游隙相互差,需修磨1#~4#套圈端面。2#~4#直接修磨边圈端面,其中2#的A圈窄端面修磨0.1 mm,D圈窄端面修磨0.14 mm;3#只需将A圈窄端面修磨0.12 mm即可满足游隙要求。最终各套轴承的各组游隙相互差控制在0.05 mm以内。

观察最终调整的各组游隙,只有5#的中游隙小于边游隙,其余轴承的中游隙均大于边游隙,边游隙略大于中游隙的轴承应用中有优势。5#~8#终检与压装后测量值的差异由测量误差造成。

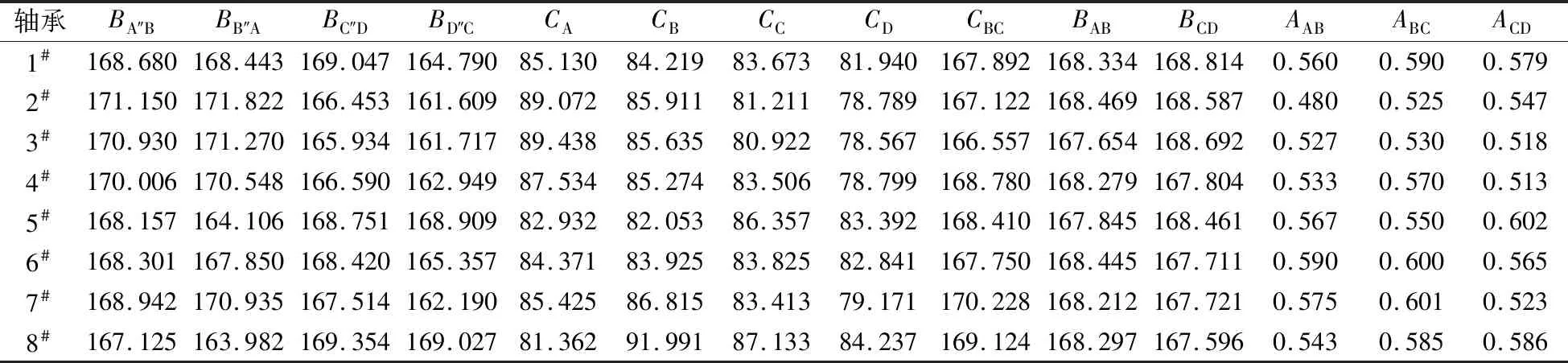

采用分体法最终检测的各数据见表2,测得各相关数据后,利用(19)~(21)式计算得到各列游隙。采用高度差法最终检测的各数据见表3,测得各相关数据后,利用(16)~(18)式计算得到各列游隙。

表2 分体法测量最终游隙的各测量值 mm

表3 高度差法测量最终游隙的各测量值 mm

对比表2与表3可知,采用2种不同方法测量的最终游隙值差别不大,最大为0.03 mm,为测量误差所致。为专门对比不同测量方法测量值的差异,测量过程中采用千分表反复校订了外圈的平整程度,因此获得如此接近的测量值。实际生产中,按标准规定,测量此轴承游隙时,端面跳动≤0.15 mm即可,按照理论推算,则不同测量方法测量值差别最大应接近0.50 mm。

6 结束语

以TQI结构的四列圆锥滚子轴承为主线,讨论了四列圆锥滚子轴承的游隙调整问题,着重讨论了无隔圈四列圆锥滚子轴承的游隙调整。四列圆锥的结构变异中还有其他形式,如外圈3隔圈,内圈无隔圈的TQI结构等,均可依据上文的调整方法类推。