滚针轴承振动与噪声分析及试验

2013-07-21康献民杜春英康华洲

康献民,杜春英,康华洲

(1.五邑大学 机电工程学院,广东 江门 529020;2.中北大学 机械工程与自动化学院,太原 030051)

滚针轴承检测分为低速轴向窜动量的检测和高速下振动与噪声的综合检测。在对无外圈滚针轴承生产厂家以及用户的调查中发现,大多采用手动惯性轮的方式检查滚针轴承的轴向窜动以及振动与噪声,以检测人员的感觉来判断轴承的性能,缺乏统一的检测指标及方法。下文通过设定几种典型的故障形式,测试、分析振动与噪声的关系,为开发滚针轴承全自动检测装置提供数据支持。

1 振动与噪声分析

当滚针轴承有一定径向游隙时,在径向载荷下运转,滚道内存在承载区与非承载区,只有承载区若干个滚针承受载荷,构成弹簧支承使滚针产生周期性振动,转轴中心会上下垂直移动引发振动与噪声,尤其是在低速运转时表现更为明显。

1.1 保持架的旋转频率

假设滚针与滚道之间没有相对滑动且无变形,轴承工作时保持架的旋转频率fc为

cosα)fe],

(1)

式中:Dw为滚针直径;Dpw为滚针组节圆直径;α为接触角;fi为内圈回转频率;fe为外圈回转频率。

由于检测时采用内圈固定、外圈转动的方式进行,即有fi=0,则滚针在内滚道上的通过频率fni为

(2)

式中:Z为滚针个数。

按照下文中所检测的滚针轴承参数,Dw=4 mm,Dpw=38 mm,Z=17,α=0,即有

fc=1.117fe,fni=9.945fe。

(3)

1.2 保持架接触面倾斜对振动的影响

滚针直径小更易于发生偏斜运动,但由于受内、外滚道的约束,滚针的倾斜有限。在非承载区时,由于接触间隙的存在滚针的倾斜对滚道的作用力比较小;当进入承载区后,径向力、轴向力还有回复力矩作用在滚针上,滚道对滚针的约束作用力使得滚针回复到与轴线平行的正常运行姿态。

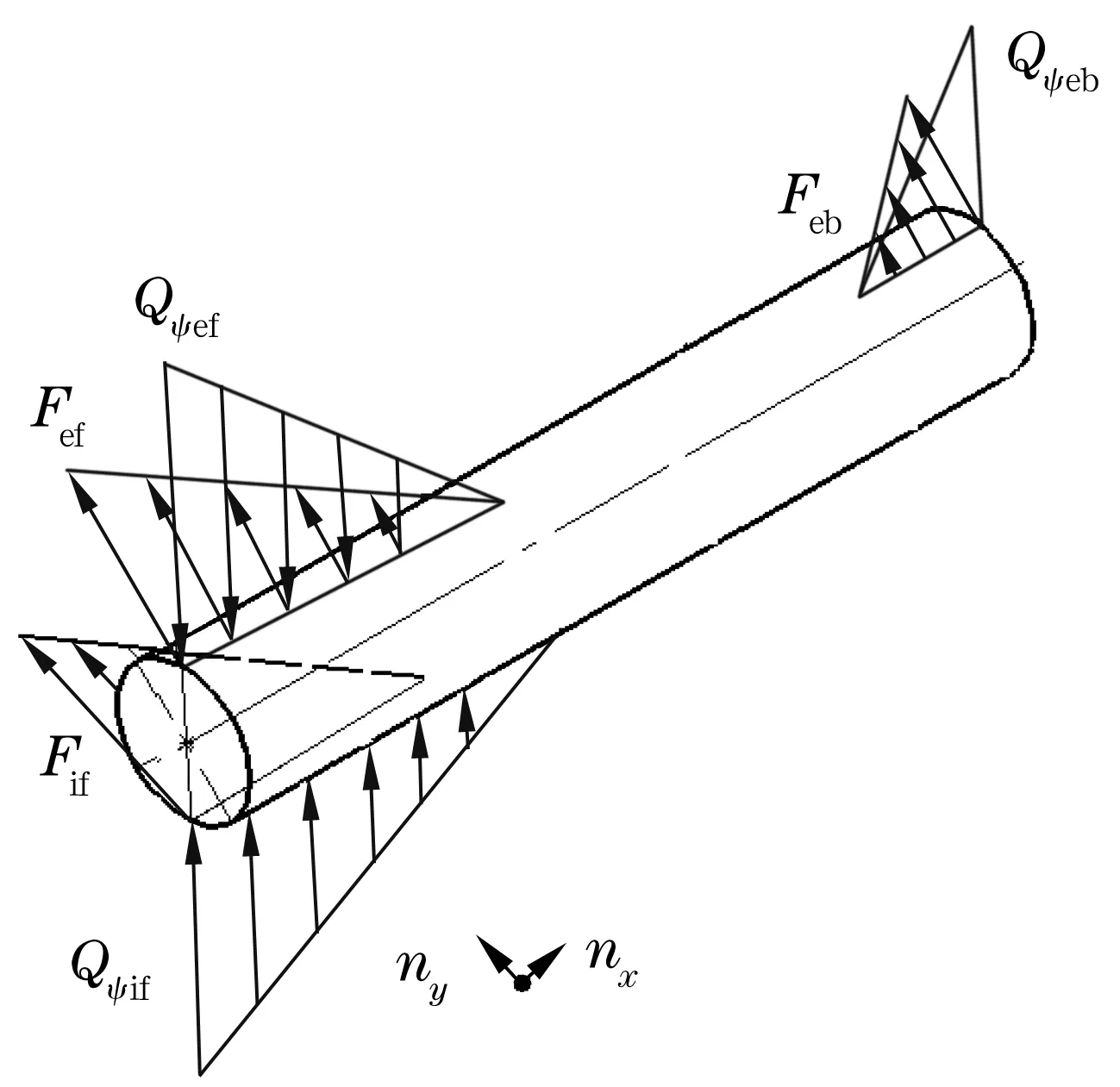

据文献[1]介绍,在滚针进入承载区的过程中,滚针后端与外滚道接触将产生轻微的摩擦。根据力矩平衡原理,摩擦力的作用使滚针向着减小歪斜的方向转动(图1)。由于滚针前端受内、外滚道的作用,滚针以该接触点为回转中心,在后端回复力的作用下,使滚针在脱离保持架的推力作用后向减小歪斜方向转动。由图可得回复扭转力矩Mnf及其最大值Mnfmax分别为

图1 滚针进入承载区的回复受力分析

Mnf(t)=μKμQψeb(t)l(t),

(4)

Mnfmax=Febrn=μKμQψeblw,

(5)

式中:Feb为外圈对滚针后端的摩擦力;rn为从滚针中心到内、外圈接触面上点的半径;Kμ为接触变形系数;Qψ为承载区内滚针承受的径向载荷;lw为滚针长度;μ为滑动摩擦因数;l(t)为滚针的接触回复扭转半径随时间变化的函数。

由于滚针进入承载区时的回转半径最大,使回复扭转力矩为最大,其中l(t)随滚针进入承载区的过程持续减小,直至到零,滚针在回复力矩的作用下回复到平行于轴线的位置。

滚针进入承载区的过程中,由于偏斜将发生归正运动。在归正过程中,滚针进入承载区的头部与保持架发生接触,当滚针归正时,滚针与保持架发生碰撞,该碰撞力的大小与滚针的受力相关,也与其速度有关[2-3]。

当滚针离开承载区后,由于不存在推动保持架的驱动作用,滚针的运动因摩擦力的作用将减速,滚针与保持架将再次发生碰撞,也就是说在进出承载区的过程中保持架与滚针前后发生的两次碰撞,引起轴承的振动与噪声[4-5]。

轴承噪声是指滚动体相对于接触面回转或滑动、摩擦及撞击时产生的噪声,主要发生在滚动体进入和退出承载区的时刻。由于存在较大的径向游隙且检测时滚针轴承只承受径向载荷,故在此状态下滚针的运动最容易产生滚动噪声,而噪声是用来判断轴承性能好坏的一个重要参数[6-7]。

1.3 滚针卡死对振动的影响

滚针正常的受力如图2所示。滚针进入承载区时,受保持架的推动作用,当进入承载区后,其相对于保持架成为受力主体,并与保持架的前接触面接触推动保持架运动,并在此过程中与保持架发生碰撞。

图2 滚针进入承载区时的受力情况

卡死滚针的受力状态如图3所示。由于滚针被卡死,其与内、外滚道之间没有滚动运动,接触面之间均为滑动摩擦。因保持架受到滑动摩擦力的作用,其回转速度受到极大影响,大大低于正常状态下的速度,进而导致滚针与保持架发生撞击,产生较大的振动与噪声。

图3 卡死滚针进入承载区的受力情况

1.4 兜孔间隙过大的影响

当保持架兜孔间隙较大时,由于受滚针与保持架之间的间隙影响,碰撞作用明显,其振幅远大于兜孔间隙较小的保持架。

2 检测方法

为了探讨滚针卡死或倾斜对轴承振动与噪声的影响,按照惯例人为制造了2种不同的故障形式:一是将其中1个滚针用502胶固定;二是在保持架与滚针的接触面上粘贴一个薄铜片,使滚针与保持架之间产生一定的倾斜,以检测指定转速条件下滚针轴承的振动与噪声性能。

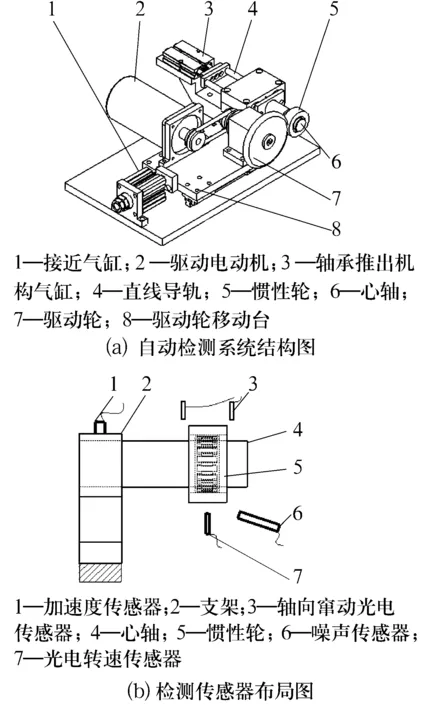

滚针轴承自动检测系统结构示意图如图4所示。由推入机构将滚针轴承以及惯性轮推入到图4所示的位置,其中检测支架固定在工作台上,检测心轴为直径30 mm的光轴,其在检测时作为滚针轴承的内圈,左端与检测支架固定(不能转动);惯性轮为Φ38 mm×Φ62 mm×22 mm的钢质套,其在检测时作为轴承外圈转动,测得的惯性轮的轴向窜动量即为滚针轴承的轴向窜动量。

图4 滚针轴承自动检测系统图

被测对象为摩托车C125发动机用K30×38×17型滚针轴承(测试时加少量润滑油)。检测时由接近气缸将驱动轮移动台向前推动,使驱动轮与惯性轮接触;由驱动电动机带动惯性轮转动,当达到设定的转速后驱动轮与惯性轮脱离接触,检测系统仅有惯性轮的自由惯性转动;滚针轴承处于内圈固定、外圈转动的工作状态(除惯性轮的重力外没有径向力作用),惯性轮可沿心轴轴向自由窜动,此时系统不得有其他的运动激励,以免影响测试结果。测试系统由计算机、同步数据采集卡PCI4472、加速度传感器LC0102T、噪声传感器、光电转速传感器、光电轴向窜动传感器等组成,数据分析采用LabVIEW应用软件,以振动量、噪声以及窜动量的大小为轴承质量好坏的判断依据。检测系统整体安装在大理石平台上,以减少各构件之间的振动。

3 测试分析

3.1 完好状态下的振动测试

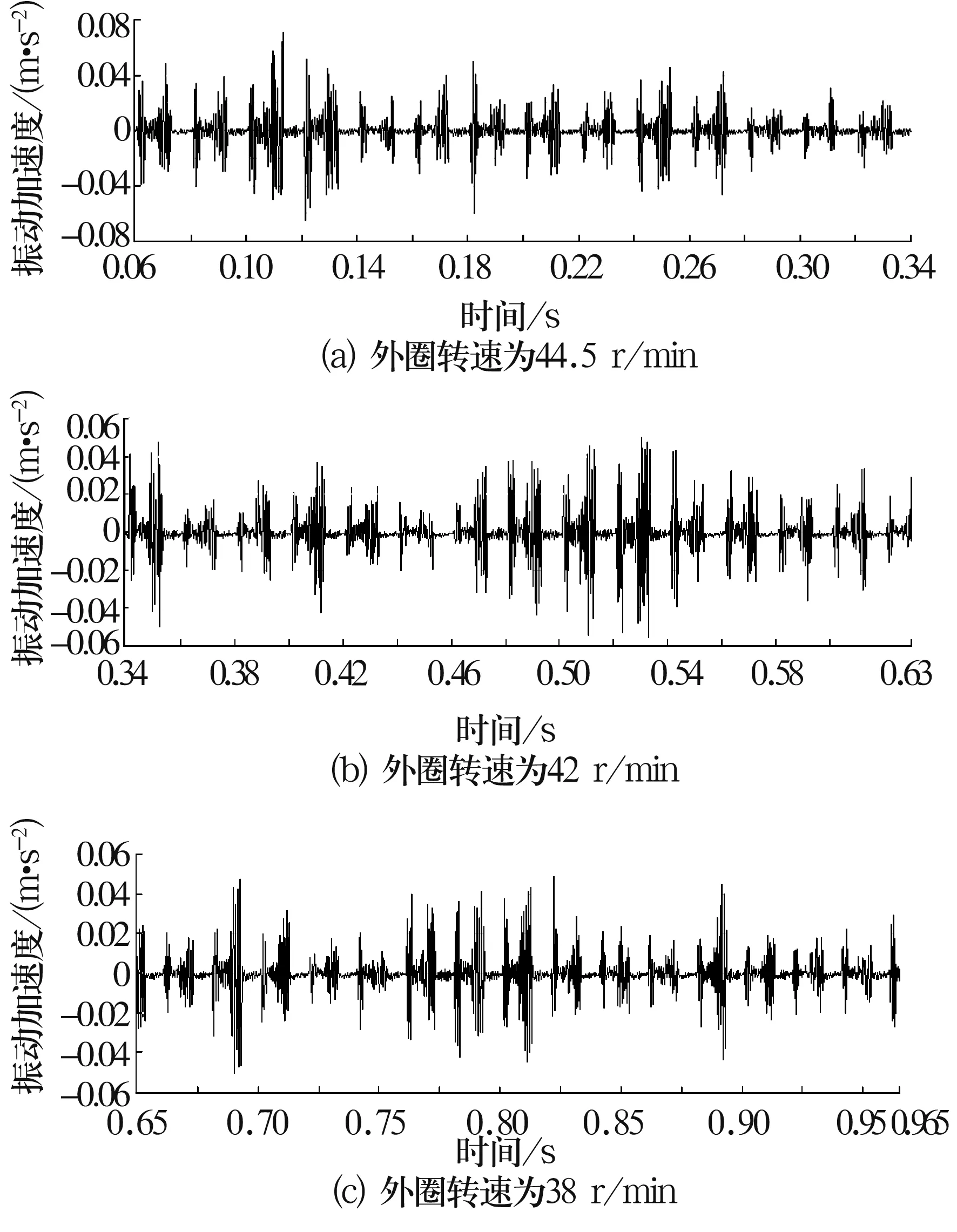

图5和图6所示为完好状态下滚针轴承外圈转动2圈时的振动加速度与噪声级。根据(3)式可得外圈转动1圈,保持架转动1.117圈,滚针通过数为9.945个;在外圈转动2圈下滚针的通过数为19.89个。图5和图6中滚针的通过振动脉冲数为14~17个,可见在滚针的运动过程中存在较大的滑动,这与滚针的实际运动有一定的误差,可以理解为因轴承游隙过大,接触区滚针较少并引起过大的滑动所致。

图5 完好状态下轴承的振动加速度信号

图6 完好状态下轴承的噪声信号

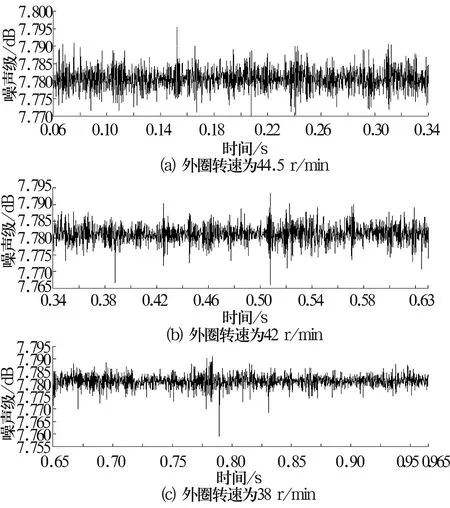

3.2 保持架偏斜下的测试分析

假设保持架倾斜,且内、外圈之间存在间隙,那么滚针在进入承载区前将处于偏斜状态。由于承载区的纠偏作用,滚针在进入滚道后必然产生归正碰撞,对比图5和图7可见,滚针偏斜状态的振动加速度信号并没有明显大于正常接触的情况。但因假设的完好状态并非没有缺陷,故两者的振动加速度信号没有明显的区别,相同转速下其振动峰值大10%以上。对比图6和图8可知,滚针偏斜状态的噪声明显大于正常接触状态的噪声,根据噪声的图形曲线可以明确地辨别滚针的冲击状态,可见用噪声来辨别偏斜状态下发生的冲击是可行的。

图7 保持架面倾斜的振动加速度信号

图8 保持架面倾斜的噪声信号

由图7可见,随着转速从48 r/min减小至39r/min,滚针的通过冲击由13个增加为16.5个,可见随着转速的下降,滚针与滚道间的相对滑动减小,由于滚针偏斜在归正中的冲击力有限,因而,利用振动加速度信号对滚针偏斜进行判断有一定的困难。

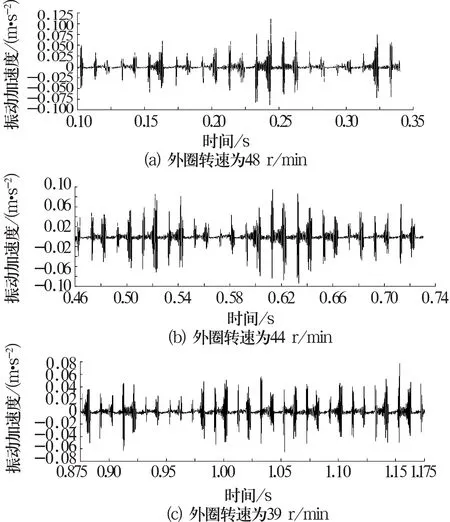

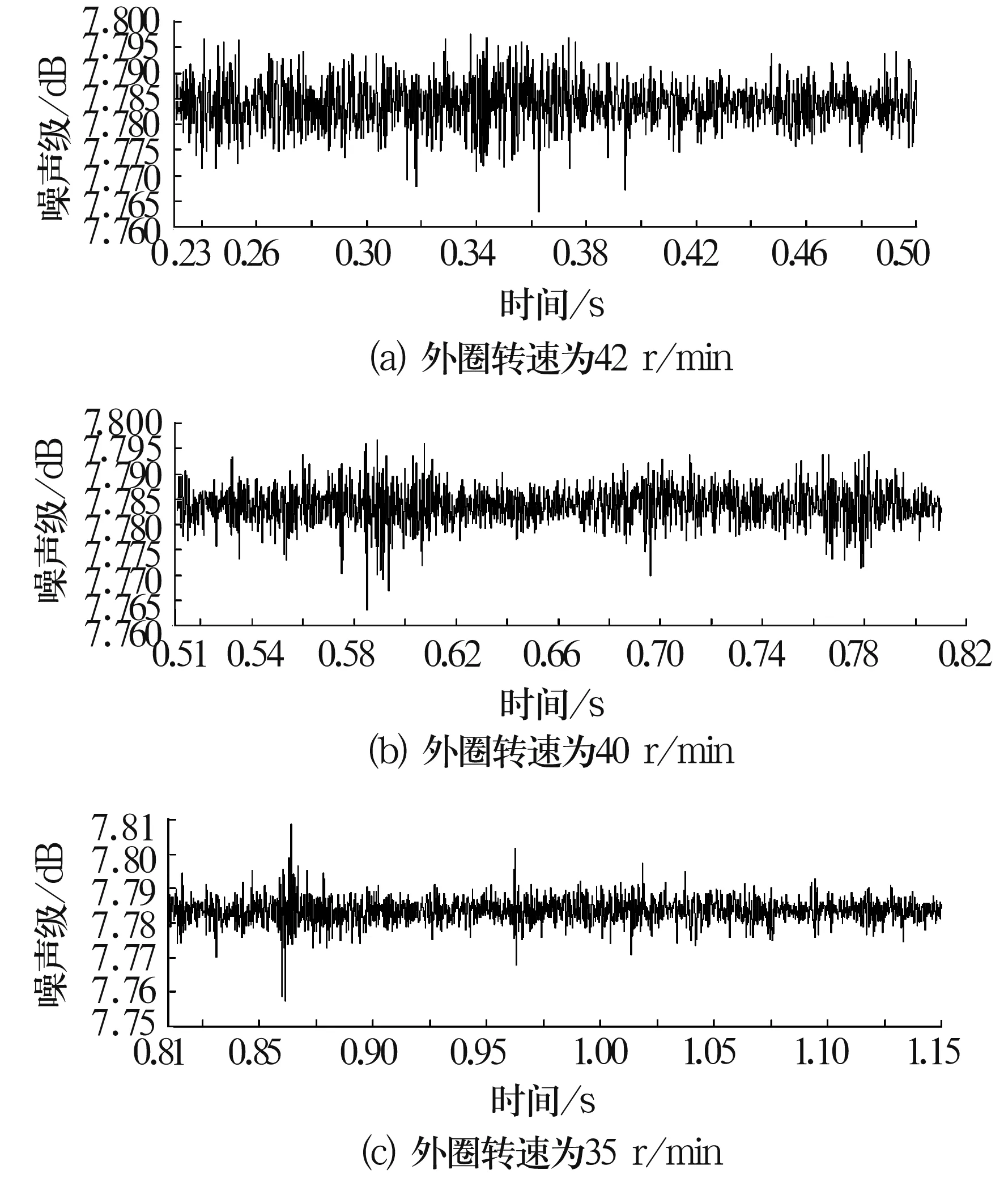

3.3 一针卡死下的测试分析

由图9和图10可见,滚针卡死时振动冲击明显。在外圈运行2圈的过程中,卡死滚针必有一次通过承载区,其通过承载区时振动以及噪声均比较明显。高速时其他干扰相对较多,但转速减至35 r/min时,其振动冲击明显。另外由于滚针卡死使得摩擦力增大,在同样的初始转速下,外圈转速迅速降低。

图9 一针卡死时的振动加速度信号

图10 一针卡死时的噪声信号

综上所述,轴承振动加速度和噪声与轴承振动的大小有密切的关系,使用这2个参数可以对滚针轴承的振动和噪声水平进行定性和一定程度的定量评估和分档,由于这2个参数之间关系的同步性并不明显,因而使用振动加速度级峰值与噪声级来综合判断轴承的振动和噪声比较合理。

4 结论

(1)因保持架与滚针之间存在间隙,滚针在进出承载区时均与保持架碰撞,其碰撞的频率保持稳定,碰撞加速度相对均匀,没有明显的碰撞噪声。

(2)当滚针因保持架的加工质量设定为偏斜时,其进入承载区后将发生归正碰撞,引起振动或噪声。滚针归正碰撞在实际测试中难以辨别,说明保持架接触面偏斜对滚针的振动加速度影响有限,而接触面倾斜导致的噪声比较明显,故以噪声来辨别偏斜状态下发生的冲击是可行的。

(3)当有个别滚针卡死时,碰撞的振动加速度明显增大,同时噪声变化明显;如果有2个滚针卡死,惯性轮将难以转动。