滚针轴承摩擦力矩测量仪

2014-07-22胡波高奋武李国斌廖家祥刘金秀

胡波,高奋武,李国斌,廖家祥,刘金秀

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

滚针轴承径向结构紧凑,仅能承受径向载荷,特别适用于径向安装尺寸受限的支承结构。根据使用场合,可选用无内圈的轴承或滚针和保持架组件。承受径向载荷时,滚针轴承的摩擦力矩是一个变量,影响因素相当复杂,重复测量时可能相差较大。为获得较稳定的摩擦性能,应根据产品的测量结果和摩擦力矩变化曲线进行科学分析。传统的摩擦力矩测量方法(吊砝码测量法)可以实现较高的检测精度,但测量效率低,而且不能反映摩擦力矩的变化曲线,无法满足摩擦力矩的测量需要[1]。因此,开发了滚针轴承摩擦力矩测量仪。

1 测量原理

仪器的测量原理[2]为平衡法,即向被测轴承施加大小相等、方向相反的平衡力矩,通过其变化反映被测轴承实际摩擦力矩的变化。

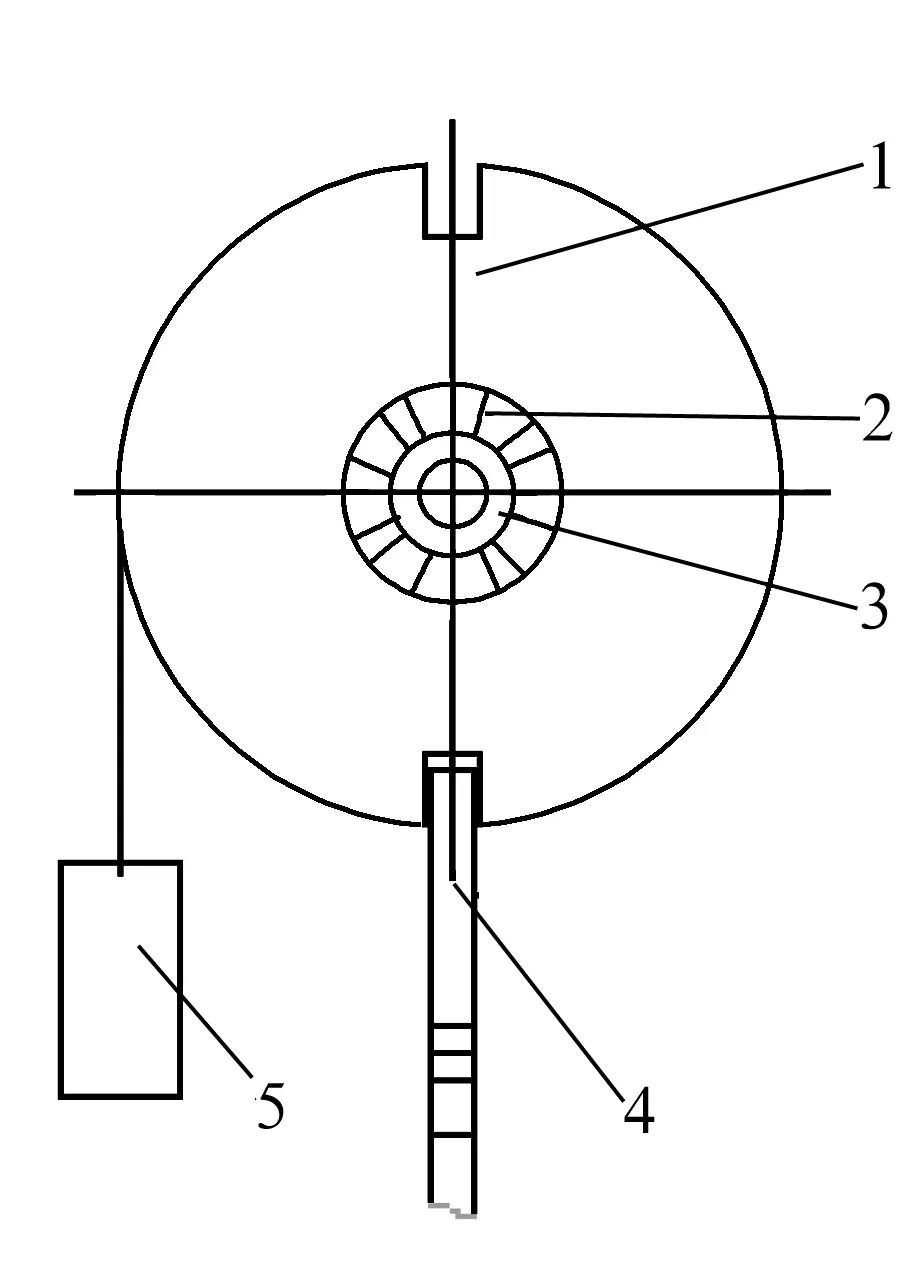

测量原理如图1所示。被测轴承安装在驱动轴上,当内圈(滚针)低速旋转时,由于轴承内部存在摩擦力,摩擦力矩驱动轴承外圈旋转;被测轴承外圈通过测量环与力矩传感器连接,力矩传感器测杆阻碍外圈的旋转,并与轴承内部摩擦力矩相平衡;由力矩传感器将轴承摩擦力矩转换为电信号,经放大及模数转换后传输至计算机,进行数据处理后得出正、反向的最大力矩值、平均力矩值和力矩差值等6项测量结果,以及正、反向摩擦力矩变化曲线。

图1 测量原理示意图

2 机械结构

仪器的机械结构如图2所示,主要分为驱动部分,测量部分和转动部分。

驱动部分由驱动电动机和驱动轴系组成,驱动电动机(直流同步电动机)通过同步带轮与驱动轴系连接,带动驱动轴系旋转。

测量部分由滚针轴承、测量环、测量心轴和力矩传感器组成,滚针轴承通过测量心轴安装在驱动轴系上,测量环套在轴承外圈上并与力矩传感器的测杆连接。

转动部分由转动电动机和拨杆组成,转动电动机(步进电动机)通过拨杆拨动测量环,带动轴承外圈旋转一定角度,实现多点测量。

测量时,力矩传感器固定在导轨A上并与测量环连接;导轨B定位后推动转动电动机到工作位置,使拨杆到达能拨动测量环的位置;驱动电动机驱动轴系转动,使心轴带动滚针转动,进而带动外圈转动;力矩传感器阻碍外圈旋转并与滚针轴承摩擦力矩保持动态平衡,其输出即为滚针轴承的摩擦力矩,至此完成一个测量过程。测量完成后,退出转动电动机,取下测量环并拆卸滚针轴承。

1—驱动电动机;2—驱动轴系;3—力矩传感器;4—导轨A;5—测量环;6—滚针轴承;7—拨杆;8—转动电动机;9—导轨B

3 测量关键点

3.1 滚针轴承的定位

为保证滚针与测量心轴能够很好地接触并定位,将测量心轴设计成类似弹簧卡具的形式。如图3所示,测量心轴轴头上加工有锥孔,使用卡头与锥孔配合,使轴头膨胀微变形,从而使测量心轴与滚针紧密配合并定位。

需要注意的是,此时测量心轴表面直接作为轴承滚针滚动表面,为保证承载和运转性能与有套圈的轴承相同,测量心轴滚道表面的硬度,加工精度和表面质量应与轴承套圈的滚道相仿。

1—轴承外圈;2—测量环;3—滚针;4—测量心轴;5—卡头;6—力矩传感器测杆;7—力矩传感器

3.2 径向加载

测量时需要向被测轴承施加一定的径向载荷,径向载荷根据轴承型号具体确定,其大小即测量环的自重。

3.3 多点测量过程

径向载荷靠测量环的自重施加,易造成被测轴承受力不均,只进行单点测量并不能真实反映轴承的力矩变化情况,因此在外圈上每隔90°选择1个点进行测量。

如图4所示,测量环上开有8个槽,任取其中1个作为测量点。当测量完成后,将力矩传感器撤出,使传感器测杆脱离测量槽,然后电气系统控制转动电动机带动拨杆旋转,拨动测量环(轴承外圈)旋转90°后与槽脱离,以免带入附加力矩。传感器测杆通过导轨A伸入测量槽,进入下一个点的测量。

图4 测量环示意图

4 仪器测量程序流程图

仪器单点测量程序的流程图如图5所示。

图5 仪器的单点测量程序流程图

5 仪器校准

仪器的校准采用输入标准力矩值与仪器实际输出测量值相比较的方法。设计的专用定标鉴定装置如图6所示,校准心轴安装于轴系上并用螺钉紧固,校准轴承(型号618/3)和校准轮安装于校准心轴上,传感器测杆推至测量位置与校准轮相连,由丝线将标准砝码力施加到校准轮上,将标准砝码和校准轮半径作为输入标准力矩,传感器输出力矩即实际测量值。

测量精度即为力臂L和砝码质量F乘积所算出的标准力矩M(M=0.009 8FL)与仪器测量值M0之间的差值。其中力臂L精度±0.01,砝码质量精度级别M3,可满足精度要求。 根据砝码质量和砝码轮半径,分别计算出砝码所对应的标准力矩值。

1—校准轮;2—校准轴承;3—校准心轴;4—传感器测杆; 5—砝码

6 结束语

滚针轴承摩擦力矩测量仪的设计合理,自动化程度较高,可以进行多点测量并显示摩擦力矩的变化曲线,便于用户对摩擦力矩变化情况进行直观、综合的分析。