基于ADAMS和分形理论的轴承保持架动力学仿真分析

2014-07-22胡林林徐权易奔郭长建张钢

胡林林,徐权,易奔,郭长建,张钢

(1.人本集团 技术中心,上海 201411;2.上海大学 机电工程与自动化学院 轴承研究所,上海 200072)

高速主轴轴承的动态性能直接影响电主轴单元的工作质量。实际使用表明,绝大多数高速电主轴轴承的损坏形式为保持架损坏[1],因此,对保持架运行稳定性进行分析至关重要。

文献[2]用ADAMS对存在缺陷的深沟球轴承进行动力学分析,主要分析径向游隙对轴承自然频率的影响。文献[3]利用ADAMS对角接触球轴承进行分析。文献[4]利用ADAMS参数化功能以及二次开发,建立了滚动轴承动力学分析模块,与传统动力学分析软件相比,分析效率显著提高。

分形理论从非线性复杂系统自身入手,以自然界和非线性系统中出现的不光滑和不规则的几何形体以及社会活动中广泛存在的无序而具有自相似性的系统为研究对象[5],并以一种定量的方法将其展现出来,在诸多领域中均得到了广泛应用[6-8]。在实际应用中,通常所说的分形维数是指盒维数。下文借助盒维数法来定量描述在不同结构参数及轴向载荷下的保持架质心轨迹图像,并通过计算盒维数值来反映轨迹的不规则程度,比较保持架的运行稳定性,以确定最佳的保持架结构参数。

1 ADAMS碰撞力的定义

ADAMS根据Hertz接触理论,采用impact函数提供的非线性等效弹簧阻尼模型作为接触力的计算模型。在ADAMS中,碰撞力定义为[9]

(1)

式中:q0为2个碰撞物体的初始距离;q为2物体碰撞过程中的实际距离;dq/dt为2个物体间距离随时间的变化率,即速度;K为接触刚度;e为碰撞指数;cmax为最大阻尼系数;d为刺入深度,其决定了何时阻尼达到最大。

当利用ADAMS对轴承进行分析时,需要确定的输入参数有K,e,cmax和d。

1.1 接触刚度

已知轴承工况及转速,通过Newton迭代法求解由钢球平衡方程、变形相容方程以及轴承平衡方程组成的非线性方程组[10],即可求出钢球与内、外圈沟道的接触载荷与接触角。

已知接触载荷与接触角,根据Hertz接触理论可得钢球与轴承内、外沟道的接触刚度为[11]

(2)

(3)

式中:k为椭圆率参数;Γ为第一类椭圆积分;ε为第二类椭圆积分;E′为等效弹性模量;Q为两接触物体的接触载荷;Σρ为两接触物体主曲率和。

通过Hertz接触简化解[12]的方法,即可求得k,Γ和ε。

1.2 碰撞指数

由(1)式可知,碰撞指数e反映了材料的非线性程度,推荐金属与金属材料为1.5;橡胶材料为2,文中取1.5。

1.3 最大阻尼系数

最大阻尼系数cmax表征碰撞能量的损失。其实际值需通过试验获得,通常取值为接触刚度的0.1%~1%。

1.4 刺入深度

刺入深度d表征在最大阻尼时,钢球侵入内、外圈沟道的深度。刚碰撞时,没有阻尼力,随着侵入深度增大,阻尼力加大,直到出现最大阻尼力。

由碰撞动力学模型可知,当2个物体发生接触时就会产生阻尼,并且阻尼系数在一次完整的碰撞过程中是不变的,故d的取值应该越小越好。同时考虑到ADAMS中的数值收敛性,一般可采用ADAMS中的推荐值,d=0.01 mm。

2 分形维数的计算

随着信息处理技术和计算机技术的发展,大量的图形图像是以数字图像的形式获得的,并且可以转化为数字图像,最终得到由一系列二进制数字(0或1)表示的二维矩阵(二值图),可以对二值图进行分析求数字图像的盒维数。

求解盒维数的具体步骤[13]是:(1) 将图像二值化处理,使图像上的每个像素点转换为白或黑色,得到1个数据文件,其行列数分别对应于二值图的行列数;(2) 将得到的数据文件划分为若干块,并使每块的行数和列数均为k,把所有包含(0或1)的块的个数记作Nk。通常取k=1,2,4,…,2i,即以1,2,4,…,2i个像素点的尺寸为边长做块划分,从而得到盒子数N1,N2,N4,…,N2i。

由于像素点的尺寸δ= 图像长度L/图像一行中像素点的个数,所以行和列都由k个像素点组成的块的边长为δk=kδ(k=1,2,4,…,2i)。对于一个具体的图像,δ为常数,因此在具体计算时可以直接用k值代替δk。在双对数坐标平面内,以最小二乘法用直线拟合数据点(logδk,logNk),所得到的直线斜率的负值就是该图像的盒维数。

3 实例分析

以高速内圆磨床电主轴支承轴承为例,利用ADAMS建立的参数化模型,对不同的保持架结构参数及工况进行分析。图1为支承轴承的参数化模型,该三维模型已添加了各种驱动、约束和作用力。表1为支承轴承的参数。表2为通过第1小节计算得出的ADAMS中所施加的钢球与内、外圈的接触参数。将接触参数赋予ADAMS中的碰撞力公式,进行动力学仿真。

表1 支承轴承参数

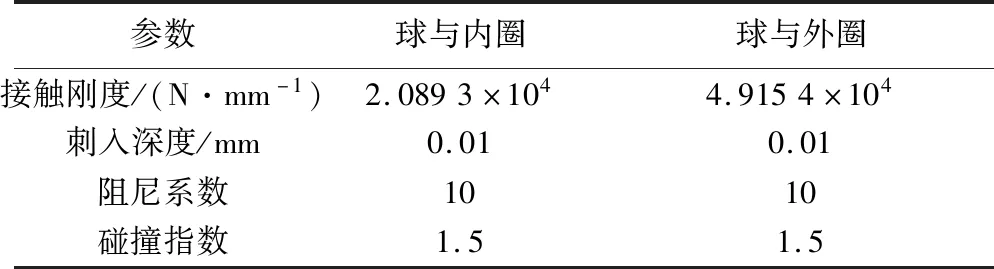

表2 钢球与内、外圈接触参数

3.1 保持架结构参数的影响

保持架质心的运动轨迹可以反映出保持架在运转过程中的稳定性,稳定性较好的保持架质心轨迹应为清晰规则的圆形。

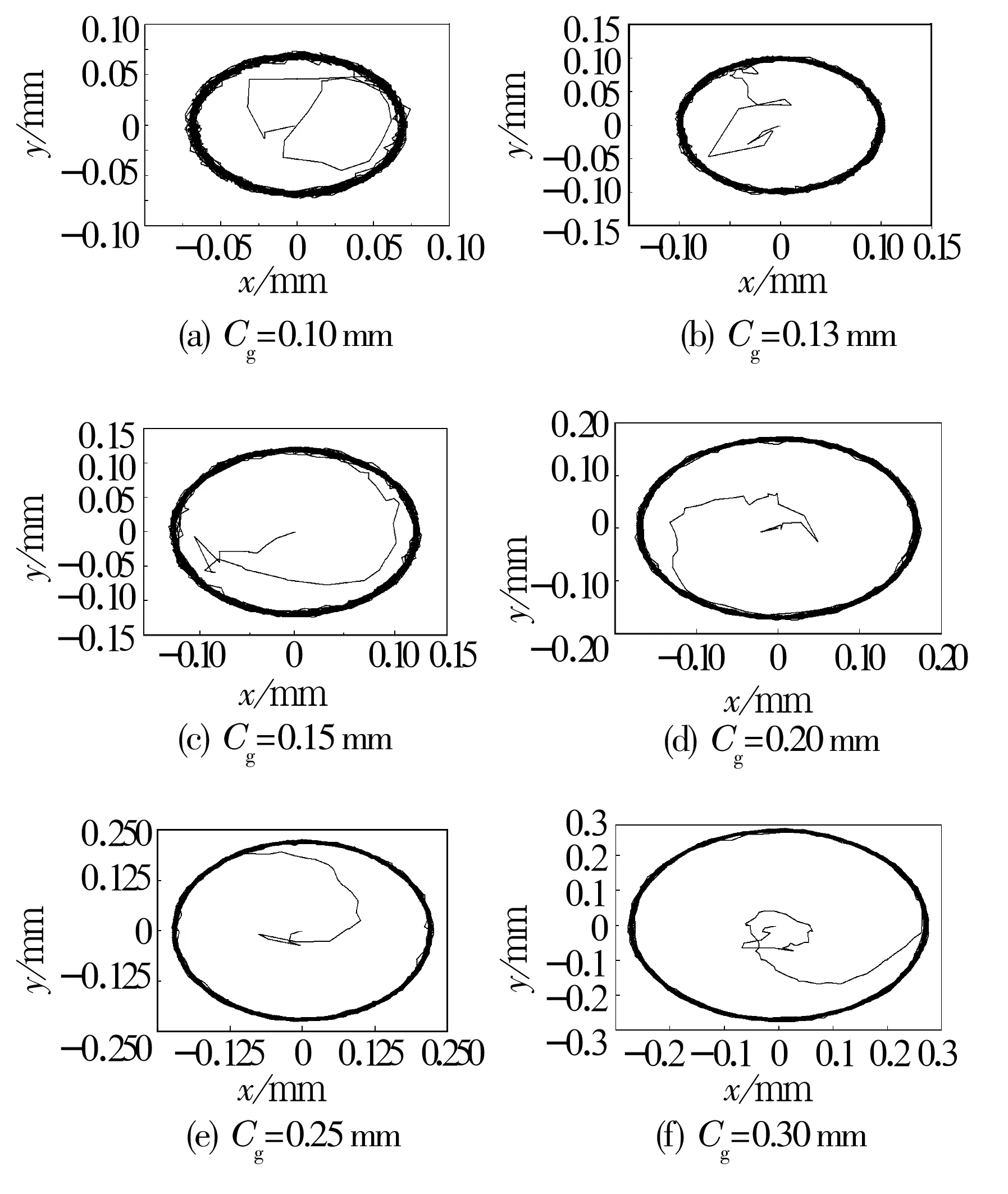

轴承径向载荷20 N,轴向载荷70 N,转速为48 000 r/min条件下,不同引导间隙值时保持架质心轨迹如图2所示,其中Cg=0.13 mm为原始设计值。

图2 不同引导间隙时保持架质心轨迹图

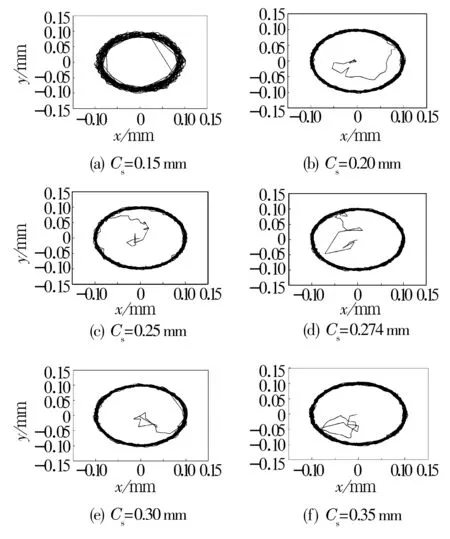

轴承径向载荷20 N,轴向载荷70 N,转速为48 000 r/min条件下,不同兜孔间隙值时保持架质心轨迹如图3所示,其中Cs=0.274 mm为原始设计值。

从图2和图3中可以看出,在轴承初始启动时,钢球与保持架之间由静止到碰撞,从图像中的(0,0)点开始,会导致保持架质心有一段不规则的曲线。而在正常运行状态下,保持架质心轨迹的理想图像应为:轨迹曲线重合度高,叠加而成的圆形图案规则。

图3 不同兜孔间隙时保持架质心轨迹图

从图2和图3可见,Cg和Cs值不同时保持架的质心轨迹比较相似,很难用肉眼分辨出优劣。故通过分形理论的盒维数来定量描述其不规则程度,计算出的盒维数值越小,表明保持架质心轨迹越规则,保持架运行稳定性越好;反之,保持架运行稳定性越差。根据盒维数的原理,采用MATLAB编制程序,对图2和图3中的保持架质心轨迹进行图像处理和计算,得到表3中的盒维数值。

表3 不同结构参数下保持架质心轨迹盒维数值

从表3可以看出,随着Cg的逐渐增大,其盒维数值先减小后增大再减小,呈波动趋势,说明引导间隙过大或过小都会导致保持架的不稳定性。随着Cs的逐渐增大,其盒维数值同样呈现波动状态。

从仿真结果看,当保持架与外圈引导间隙取0.13 mm、保持架与钢球的兜孔间隙取0.20 mm时,其盒维数值最小,即保持架运行最稳定,这与文献[1]中的试验数据较吻合,从而证明ADAMS仿真方法是相对可靠的。

3.2 工况参数的影响

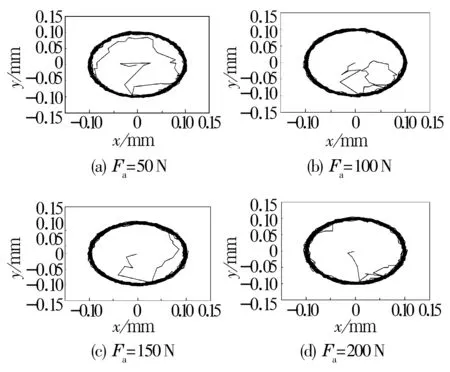

径向载荷为0,转速为48 000 r/min时,不同轴向载荷条件下轴承保持架的质心轨迹如图4所示。

图4 不同轴向载荷下保持架质心轨迹图

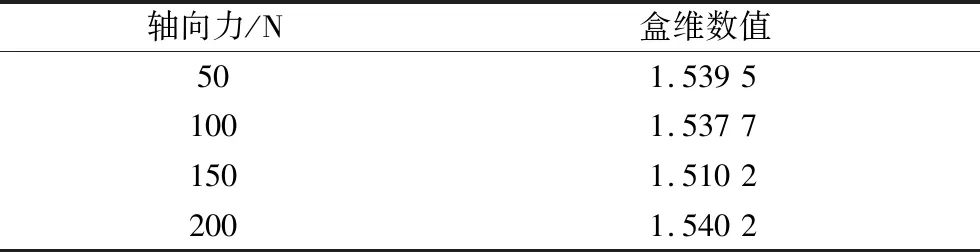

由图4可以看出,当轴承只受轴向力时,保持架的质心运行轨迹均比较规则。通过计算各个轴向力下的盒维数值(表4)可知,适当增大轴承的轴向力,保持架不稳定程度会减小,这是由于大的轴向力可以保证钢球始终都能与套圈保持接触,限制了球的滑动,进而减少了钢球与保持架间的碰撞,使保持架运行趋于稳定。但是轴向力不能过大,如仿真中200 N时,其轨迹图盒维数值较大,保持架质心轨迹相对不规则。由表4中的盒维数值可知,轴向力150 N时保持架的稳定性优于200 N时。

表4 不同轴向力下保持架质心轨迹盒维数值

4 结论

(1) 利用ADAMS动力学仿真软件可以较为准确地研究轴承的动力学特性,通过后处理模块更便于观察保持架的运行轨迹及轴承受力情况,大大提高了分析效率。

(2) 利用ADAMS进行轴承仿真的难点在于对接触的设置和接触参数的确定,准确的工况参数及接触参数能够使仿真更加接近实际。

(3) 保持架兜孔间隙和引导间隙对其运行稳定性有很大影响,过大或过小都会使保持架稳定性变差。通过仿真确定引导间隙取0.13 mm,兜孔间隙取0.20 mm较佳。

(4) 分形理论能够定量描述保持架质心运行轨迹的不规则性,可为判定保持架运行稳定性提供参考。