苏丹Palouge FPF区块含水原油热化学脱水特性研究

2014-07-16丁清苗吕亳龙

丁清苗, 申 莹, 吕亳龙

(1.中国民航大学机场学院,天津300300;2.新疆石油勘察设计研究院(有限公司),新疆克拉玛依834000;3.中国石油规划总院,北京100083)

在油田开发过程中,为保持地层压力使油田长期稳定生产,多采用注水开发。油井见水后,原油中含有的胶质、沥青质和有机酸等天然表面活性剂以及开采时加入的表面活性剂吸附在油水界面上,形成具有一定强度的黏弹性膜,使原油形成稳定的乳状液。原油含水特征温度(如析蜡点、反常点、凝点等)升高,原油产量下降,生产成本大幅度增加,严重时发生油井事故,甚至导致停产;此外,原油含水过多会造成蒸馏塔操作不稳定,增加热能消耗;在输送和储存过程中还会腐蚀管道和油罐等设备;含油污水又会造成环境污染[1]。因此,油田原油在外输之前必须将水脱出,原油脱水就是要破坏原油乳状液的稳定性,使分散相(水滴)合并、聚结、沉降分离[2-4]。

苏丹Palouge FPF区块油样为高凝高黏稠油。稠油是一种富含胶质和沥青质的多烃类复杂混合物,密度大、黏度大、流动性差。原油中水珠沉降规律服从斯托克斯定律,而稠油的油水密度差小、黏度大,并且石蜡、胶质沥青质、有机酸等天然表面活性剂含量较高,使得原油乳状液非常稳定,这些因素导致稠油脱水比普通原油脱水困难得多。

本文针对苏丹Palouge FPF区块现场采出含水稠油在高温下脱水困难问题,考虑实际生产的可行性、高效性、经济性等评价指标,优先选用热化学方法进行破乳脱水[5-10](预期脱后含水率低于5%为合格)。并根据研究结果,提出合理、高效的脱水工艺参数,以保证现场原油高效稳定地脱水,降低生产成本,减少生产事故的发生。

1 实验部分

1.1 实验原料

采用苏丹(SD)现场原油油样,通过实验测定出原油综合含水率为29.44%,含蜡质量分数为21.85%,胶质质量分数为15.63%,沥青质质量分数为0.57%,20℃标准密度为0.915 1g/cm3,属于混合基中质原油,倾点高(40.5℃)、析蜡点高(63℃)。

1.2 实验仪器及试剂

超级恒温水浴:控温精度0.1℃;100mL比色管;量筒:0~10mL,0~50mL,0~100mL;电热套蒸馏装置;电子天平:精度为0.01g;SAI-3型实验室乳化机;微量注射器(1、10mL);100mL脱水瓶;石油醚(60~90℃);甲醇、二甲苯:化学纯;原油破乳剂。

1.3 实验步骤

1.3.1 原油破乳剂样品的制备 按照预先设定的实验用量,在烧杯中用电子天平精确称量一定质量的原油破乳剂干剂,定量转移至容量瓶中,用相应的溶剂(水溶性破乳剂使用蒸馏水或者醇类作为溶剂,油溶性的破乳剂使用二甲苯作为溶剂)稀释至刻度,充分摇晃混合,使每100mL破乳剂溶液中所含的原油乳状液干剂质量为1g,精确至0.01g,配制一定质量浓度的破乳剂试样,取样并密封存放。

1.3.2 原油乳状液样品的制备 由于初始原油混合极不均匀,并且经过长时间的运输、搁置,多次反复加热,油样老化比较严重,因此先在实验室密闭脱水仪中电脱水,将初始原油样电脱水至纯油,取样[7]。

人工配制的原油乳状液由原油破乳剂使用地的净化油和不含原油破乳剂的含油污水配制而成。配制时,首先按照预先计算的原油含水率,用烧杯在电子天平上称取一定量的纯油油样及相应比例的含油污水,将2个装样烧杯均置于比预定脱水温度低5~10℃的恒温水浴中预热至设定温度,再用实验室乳化机将烧杯中的含油污水缓慢均匀地加入油样中,按照不同含水率原油乳状液的最佳乳化条件进行油水乳化,配制不同含水率的原油乳状液。

将配制好的不同含水率的原油乳状液取样放入比预定的脱水温度低5~10℃的恒温水浴中,预热至水浴温度,再恒温30min,若原油乳状液中析出游离水,则配制的乳状液稳定性较差,需要重新配制;若没有游离水,则可以使用。

1.3.3 高效破乳剂的筛选 由于SD原油为高含蜡混合基原油,凝点较高,因此选用国内常用的针对含蜡原油、稠油的破乳剂,复配的破乳剂,以及由东营同盛科技有限责任公司根据SD原油微观结构、油与水结合方式等研发的专门针对SD原油乳状液的高效破乳剂TS-101、TS-102进行破乳剂筛选实验。由前期含水原油乳状液黏度测定以及原油乳状液热沉降脱水特性研究得知,温度高于75℃时,原油中的高熔点蜡晶大量融化,黏度突变减小,油水界面膜强度大大降低,因此,选择80℃作为实验温度,配制含水率为36.78%的原油乳状液,分别加入100 mg/L原油破乳剂,研究其热化学破乳脱水特性,以甄别出针对SD原油的高效破乳剂。

1.3.4 破乳剂最佳质量浓度的确定 油水乳状液中加入破乳剂,可以降低油水乳状液的界面膜强度,促使油水分离,但是破乳剂的使用跟其所处的环境温度有关,同时由于破乳剂本身也是聚合物或高分子化合物,其作用效果也是有限的。通过在一定含水率的原油乳状液中加入不同质量浓度的原油破乳剂,在70、75、80℃下研究其对油水乳状液破乳脱水的效果,可以确定某一种破乳剂投加的最佳质量浓度。原油乳状液初始含水率为36.36%。

1.3.5 含水原油热化学沉降特性研究 配制出含水率分别为30%、40%、50%、60%的原油乳状液,依据SY/T 5281—2000《原油破乳剂使用性能检测方法(瓶试法)》[11],使用新设计的锥形脱水试瓶,投加筛选出来的高效破乳剂,研究温度为60、65、70、75、80、85、90℃时不同含水率原油乳状液的热化学沉降特性。

2 结果与讨论

2.1 高效破乳剂筛选

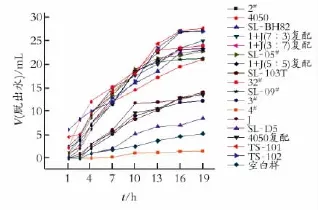

根据实验数据绘制出在不同沉降时间时加入各种破乳剂的试样脱出水体积曲线如图1所示。

从图1中可以看出,大部分破乳剂发生破乳作用的高效时间为开始沉降后17h内,脱出水体积一直在增加,16h后脱出水体积慢慢趋于稳定,达到新的油水平衡状态。在80℃时,多种破乳剂中效果较好的是 TS-101、2#、TS-102三种,但是对比出水水质可知,加入2#破乳剂的试样中,脱出水水质较浊,油水分界面凹凸不平;加入TS-102破乳剂的试样虽然在开始2h内脱水速度高于加入TS-101破乳剂的试样,但是最终脱出水体积却不如后者。因此选择TS-101破乳剂作为SD油样的高效破乳剂,进行深入的热化学沉降脱水研究。

图1 加入不同破乳剂的试样脱出水体积曲线Fig.1 The graph of water yield in different time with different demulsifier samples

2.2 破乳剂最佳使用质量浓度的确定

由实验预定的脱水时间19h结束之后最终的脱出水体积,可以计算出不同实验温度下试样的出水量随着投加破乳剂TS-101质量浓度的变化,结果见图2。

图2 不同温度下破乳剂质量浓度-脱出水体积曲线Fig.2 The curve of demulsifier concentration-water yield at different temperature

由图2可知,脱出水体积随着加入破乳剂质量浓度的增加呈开口向下的不对称类抛物线:相同的破乳剂质量浓度,实验温度越高,脱水效果越好;相同的实验温度下,随着破乳剂质量浓度增大,脱水量线性平稳上升,达到最大值后再增加破乳剂质量浓度,脱出水体积反而急剧下降,即脱出水体积随破乳剂质量浓度的增加呈现先上升后下降的趋势。由此得出每个实验温度下所对应的最佳质量浓度应在170mg/L左右。实验温度较低时,此曲线上升段和下降段均较陡,因此最佳质量浓度相对较难控制,随着实验温度的升高,脱水率曲线变得相对平缓,一定程度上温度的升高可以使破乳剂活性明显增强,最佳投加质量浓度也会减小,因此较高实验温度下最佳质量浓度点应该会较170mg/L相对左移,并且破乳剂的有效作用范围也随之增大。

出现以上现象可能的原因是,当破乳剂质量浓度较小时,破乳剂分子不能与油水乳状液充分结合,进入乳状液的破乳剂分子的数量较少,无法改变油水界面膜的机械强度,并且破乳剂质量浓度较小时,破乳剂的分子主要是以单体形式吸附于油水的界面膜上,其吸附数量和破乳剂质量浓度呈正比关系,因而这种情况下破乳脱水的脱水率随着破乳剂质量浓度增大而增大。但是破乳剂的质量浓度增大到某一个临界值时,油水界面的吸附基本趋于饱和状态,如果此时再增大破乳剂质量浓度,则破乳剂的分子会竞相吸附在油水界面膜上,导致破乳剂的分子不是以单个分子吸附,而是形成聚结的破乳剂胶束或者团簇,这种情况下,原油乳状液的破乳效果反而变差。但是温度升高时,由于加剧了破乳剂的分子热运动,其分子不易聚集成团状,因而这种情况就不易发生。

但是过高的温度,同样也会使破乳剂失去活性,此外处理温度过高,就要求升级相应的处理设备,并且热能能耗提高,技术要求也相应提高,因此在满足集输要求的前提下,应该尽量地降低脱水温度。由于现场运行时,破乳剂在管道中与油水乳状液的混合并不完全均匀、彻底,导致破乳剂的分散、混合程度不好,则必须要以升高操作温度、增加破乳剂用量的途径来弥补其效果[12]。考虑到与现场管道中破乳剂混合状态等实际相结合,并且室内破乳剂评价时的累积误差,因此综合考虑最佳的破乳剂质量浓度为170~180mg/L。

2.3 含水原油热化学沉降特性研究

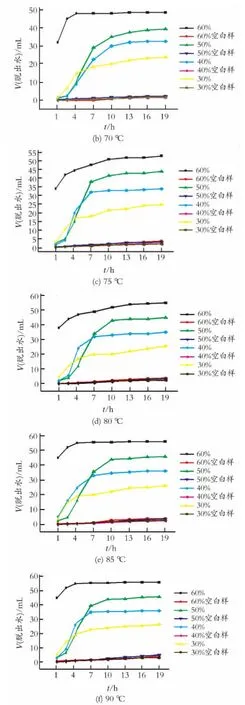

根据以上研究结果,选择75℃时破乳剂TS-101质量浓度为170mg/L,温度低于75℃ 时,可投加质量浓度为175mg/L破乳剂,温度高于80℃时,可投加质量浓度为165mg/L破乳剂,在此条件下根据“瓶试法”实验步骤测得不同含水率原油乳状液在各个温度下不同时间脱出水体积,每种含水量同时配合一组没有加破乳剂时的原油脱水率作为对比,选择6个温度表示其变化趋势,结果见图3。

图3 不同温度时不同含水率原油乳状液热化学沉降脱出水体积随时间变化曲线Fig.3 The curve chart of the thermal and chemical settlement dehydration experiment of oil emulsion with different water contents at different temperature

由图3可以看出,加入破乳剂TS-101后,含水率为60%的原油乳状液在任何一个实验温度下,脱出水体积较其他含水率的均大很多,其原因是含水率60%的乳状液液滴较大,乳状液极不稳定,相对更加容易破乳,水滴聚合沉降。当脱水温度高于75℃时,含水率为60%的原油乳状液从实验刚开始就快速脱出大量游离水。而其他含水率的原油乳状液试样也都在脱水时间为13h或16h后达到脱水稳定状态。当温度高于75℃时,含水率为30%、40%、50%的原油乳状液在预定脱水时间结束后,净化油含水率分别为3.394%、4.447%、4.940%,均达到5%以下,但是含水率为60%的原油乳状液由于其水含量太大,进入脱水后期时,在这个温度下仍然不能将乳状液脱至要求含水指标。当温度升高至80℃时,由于原油乳状液宏观黏度急剧减小,油水乳状液界面膜机械强度大大降低,此时乳状液破乳,水滴聚合沉降更加容易,因此,即使60%高含水率的原油乳状液,在预定的脱水时间结束之后,净化油含水率也达到4.01%。即含水率越高,脱水速度越快,但是相对却更难达到脱水指标。

不管含水率为多少的原油乳状液,当实验的脱水温度上升时,在整个实验过程中,脱出水体积也在随之上升,实验温度越高,最终的脱出水体积也会相应增大,但是当脱出水体积与剩余的净化油达到一个静态平衡之后,再提高实验温度,最终的脱出水体积增幅会慢慢减小。从图3中还可以看出,当温度高于80℃时,脱出水体积已经慢慢趋于平衡,随着温度升高增幅很小了。由于黏度为水沉降速度的关键变量,而原油黏度又与温度密切相关,即当实验温度高于80℃时,原油的黏度明显降低,从而减小了黏度对水滴所产生的阻力,增大了水滴碰撞聚合的概率,为乳化液中水滴的沉降提供了较大的空间。此外在同一脱水温度下,含水率越高的油样,同一实验时间内脱出水体积也越多,由于含水率越高,乳状液的液滴越大,分散度越大,稳定性越差,因此水滴破乳沉降更加容易。

3 结论

(1)通过对国内适用于高含蜡混合基原油的破乳剂以及针对于苏丹原油研发的破乳剂进行筛选实验,结果表明TS-101破乳剂对原油乳状液有较好的破乳效果,脱水速度快,脱出水水质较清,脱后净化油含水率较低。

(2)通过对不同温度下,投加不同破乳剂质量浓度的原油试样进行对比实验可知,TS-101破乳剂的最佳质量浓度为170~180mg/L。

(3)通过对不同含水率原油乳状液投加破乳剂的热化学沉降实验可知,随着脱水温度的升高,脱出水体积增大,低含水率原油乳状液脱水速度较慢,但是达到脱水指标相对较容易,含水率越高的乳状液脱水速度越快,但是相对更难达到脱水指标。当温度高于80℃时,各个含水率原油乳状液均在预定时间内达到脱水指标。继续升高温度,脱出水体积将趋于稳定。在80℃下热化学沉降进行13h左右时,脱出水体积几乎稳定,达到新的油水量平衡。

[1]孟庆萍.一种新型的稠油电脱水技术[J].石油工程建设.2008,34(2):38-40.Meng Qingping.Advanced electric dehydration technique of heavy oil[J].Petroleum Engineering on Struction,2008,34(2):38-40.

[2]肖中华.原油乳状液破乳机理及影响因素研究[J].石油天然气学报,2008,30(4):165-168.Xiao Zhonghua.Demulsification mechanism of crude oil emulsion and its influencial factors[J].Journal of Oil and Gas Technology,2008,30(4):165-168.

[3]李学文,康万利.原油乳状液的稳定性与界面膜研究进展[J].油气田地面工程,2003,22(10):7-8.Li Xuewen,Kang Wanli.Research progress of the stability of the crude oil emulsion and interfacial film[J].Oil-Gasfield Surface Engineering,2003,22(10):7-8.

[4]黄泾,唐娜,牟占军.原油乳状液的稳定性研究与新型破乳剂研究进展[J].天津化工,2007,21(1):10-13.Huang Jing,Tang Na,Mu Zhanjun.Research progress of the stability of the crude oil emulsion and new types of demulsifier[J].Tianjin Chemical Industry,2007,21(1):10-13.

[5]张谋真,郭立民,刘启瑞,等.陕北原油热化学脱水技术初探[J].延安大学学报:自然科学版,2002,21(4):41-43.Zhang Mouzhen,Guo Limin,Liu Qirui,et al.Thermo-chemical dehydration technology for the crude oil of North Shaanxi oil fields[J].Journal of Yanan University(Natural Science Edition),2002,21(4):41-43.

[6]Whitby C P,Fornasiero D,Ralston J.Effect of oil soluble surfactant in emulsions stabilised by clay particles[J].Colloid Interface Sci.,2008,323:410-419.

[7]曹方起.临盘油田盘二联“三高”原油破乳脱水试验[J].长江大学学报:自然科学版,2008,5(2):68-71.Cao Fangqi.Demulsification dehydration test for 3-high type crude of Linpan oilfield[J].Journal of Yangtze University(Nat Sci Edit),2008,5(2):68-71.

[8]Lesaint C,Glomm W R,Lundgaard L E,et al.Dehydration efficiency of AC electrical fields on water-in-model-oil emulsions[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2009,352:63-69.

[9]张韶辉,王钦福,张瑞泉,等.大庆油田高含水后期采出液的热化学脱水实验[J].精细化工,2002,19:83-85.Zhang Shaohui,Wang QinFu,Zhang Ruiquan,et al.Thermo-chemical dehydration test for high water cut produced fluid of Daqing oilfield[J].Fine Chemicals,2002,19:83-85.

[10]刘学.稠油室内热化学脱水试验[J].油气田地面工程,2010,29(12):17-18.Liu Xue.Thermo-chemical dehydration laboratory experiment for heavy oil[J].Oil-Gasfield Surface Engineering,2010,29(12):17-18.

[11]中国石油天然气集团公司规划设计总院.SY/T5281—2000原油破乳剂使用性能检测方法(瓶试法)[S].北京:中国标准出版社,2000.

[12]孙旭东,冯玉.浅谈稠油脱水中破乳剂利用率的提高[J].高师理科学刊,2002,22(1):40-41.Sun Xudong,Feng Yu.Plain talking about the increasing of emulsion splitter efficiency in stick crude oil dehydration[J].Journal of Science of Teachers’College and University,2002,22(1):40-41.