不同MgO 含量铝镁酸钙精炼剂对镁碳材料的动态蚀损

2014-07-13李文平陈俊红李士明孙加林

李文平,陈俊红,李士明,孙加林

(1.北京科技大学材料科学与工程学院,北京100083;2.中国钢研科技集团有限公司,北京100081)

炉外精炼常用的精炼渣主要是CaO-CaF2渣系,具有很强的脱硫、脱氧能力,其硫容量是二元渣系中最高的,但CaF2对钢包渣线耐材侵蚀严重[1]。同时,含氟量高的精炼渣在高温下有很强的挥发性,能挥发出大量的F-,容易污染环境和危害操作者的健康。因此,在替代萤石类精炼渣方面,国内外曾有利用Al2O3部分代替或完全代替CaF2形成CaOAl2O3渣 系[2--3]。CaO-Al2O3渣 系 的 黏 度 低,MgO的溶解度较大,在实际使用中,对渣线镁碳材料的侵蚀依然十分严重,影响钢包正常周转,降低生产效率,同时使钢包存在安全隐患。钢包渣线侵蚀过快、寿命过短依然是制约钢包使用寿命的关键。

为进一步降低铝钙系精炼渣对镁碳砖的侵蚀,国内外对如何减弱CaO-Al2O3渣系对镁碳材料的侵蚀方面进行了大量研究。徐继芳等[4]认为,MgO的加入可以减缓炉衬向熔渣的溶解过程并起到保护炉衬的作用,给出了CaO--Al2O3--MgO 熔渣体系中,当CaO 和Al2O3质量比为1∶1、MgO 质量分数为3%~8%时能显著改善熔渣的物化性能。Jansson等[5]在静态试验基础上研究了CaO--Al2O3--SiO2--MgO 熔渣对镁碳砖的侵蚀机理,认为侵蚀速率与温度和侵蚀时间等有关,当MgO 达到渣系的饱和度时,对镁碳砖的侵蚀程度开始减弱。文献[6--8]研究表明:加入适量的MgO 可以有效减缓精炼渣对镁碳砖的蚀损。实际上,钢水的精炼过程十分复杂,对镁碳材料损毁的影响受钢种、温度、精炼时间及钢水的流动等各种因素的制约。

为在实验室条件下研究镁碳材料在实际使用条件下的蚀损机理,预测其在真实情况下的使用寿命,根据实际冶炼工艺条件设计实验,探讨不同MgO含量铝酸钙精炼剂对镁碳砖侵蚀的差异和镁碳砖的动态损毁机理。

1 实验

1.1 样品制备

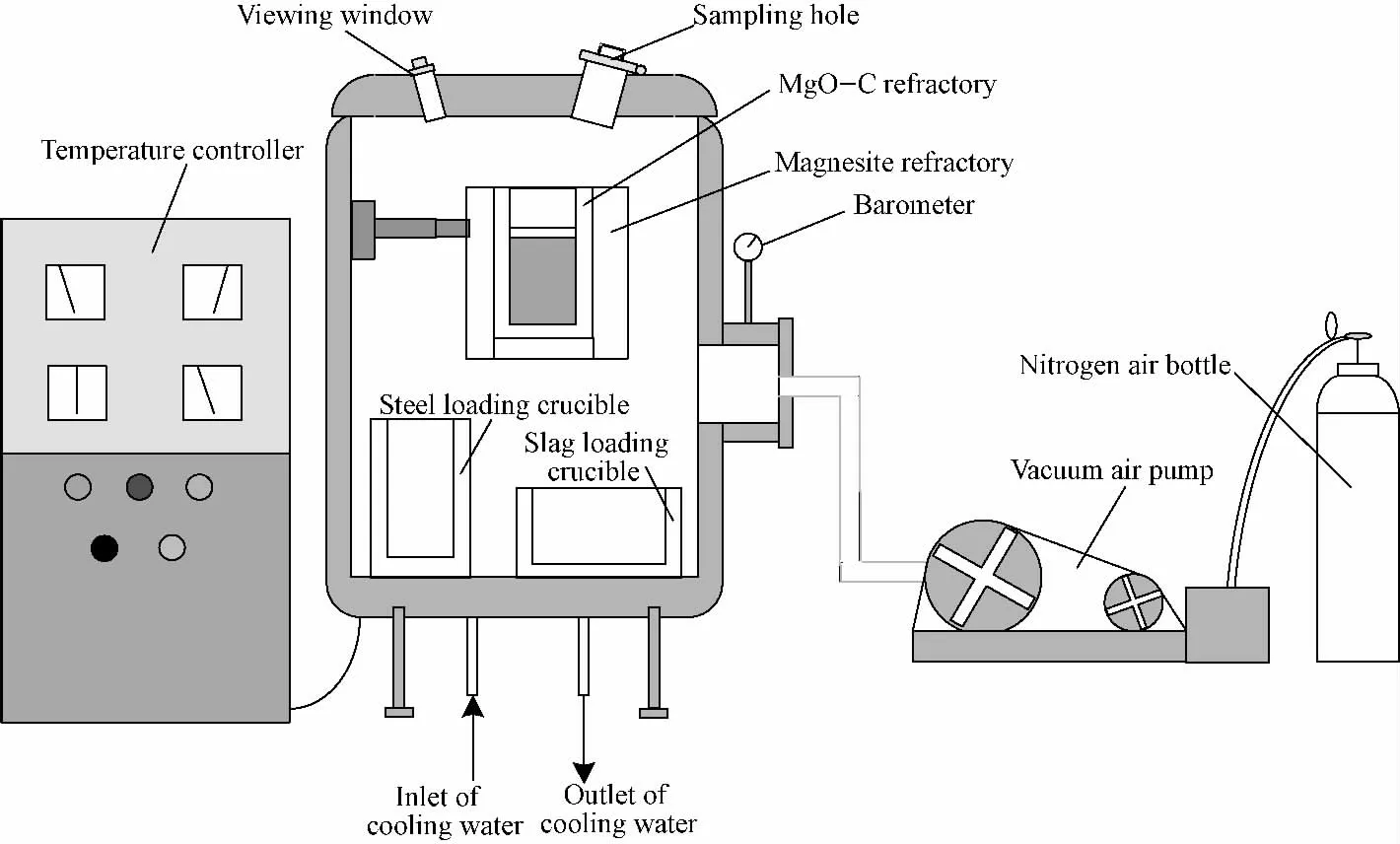

以精炼钢包渣线用镁碳砖为熔钢坩埚,利用真空感应电炉模拟现场钢水精炼工艺,在实验室进行钢包渣线镁碳砖抗渣侵蚀实验。

图1为感应电炉的结构示意图。表1为镁碳砖的物理及化学指标。感应电炉中放入3kg的铝镇静钢[0.04%(质量分数)C、0.20%Si、1.80%Mn、0.010%P、0.0006%S],在氩气保护下升温到1 600℃。首先,将96g的初始渣放入镁碳砖熔钢坩埚,待熔化2min后,放入24g粒径约为3mm 的预熔型铝镁酸钙精炼剂,预熔型精炼剂根据化学成分不同分别编号为CMA-1、CMA-2和CMA-3。与此同时,使用传统精炼剂(114g初渣与6g萤石混合)作为铝镁酸钙精炼剂的对比样。

图1 感应电炉结构示意图Fig.1 Schematic diagram of induction furnace

1.2 样品表征

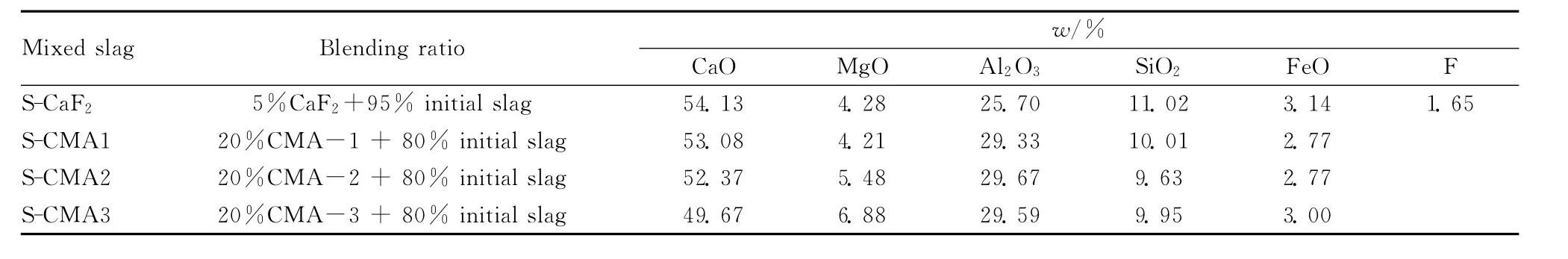

用RIGAKU D/MAX-3C型X 射线衍射仪,铜 靶,Kα辐 射,波 长 为0.154 060 nm,电 压40kV,电流100mA。测角转速器的转速6(°)/min,起始 角 度5°,终止 角 度65°。用S-MAX-3080E型X 射线衍射荧光分析仪对预熔型铝镁酸钙精炼剂、萤石及初渣的化学成分进行分析,结果见表2。预熔型精炼剂、萤石等与初始渣按比例混合后的化学成分见表3。加入的混合渣与钢水反应30min后,取出已经反应过的钢渣并放入新配好的同样混合渣,如此类推,直至该实验进行2h,即共4 次循环。镁碳砖与实验渣试验结束后,将镁碳砖坩埚对称性切成4 部分并测量侵蚀深度,其相对侵蚀率见图3。用LEO-1450型扫描电子显微镜对侵蚀后的镁碳砖形貌进行观察。

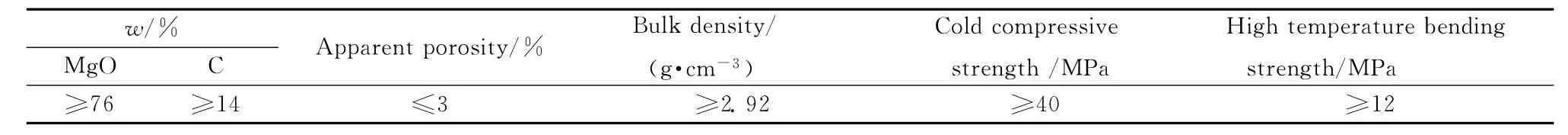

表1 镁碳砖化学组成及物理性能Table 1 Chemical composition and physical properties of magnesia carbon brick

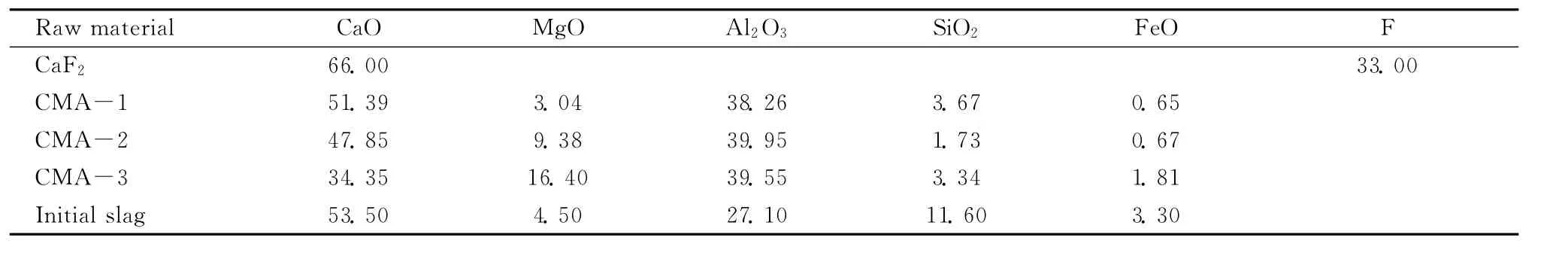

表2 预熔型精炼剂及初始渣的化学组成Table 2 Chemical composition of premelted flux and initial slag w/%

表3 预熔型冶金熔剂和萤石分别与初渣混合后的化学组成Table 3 Chemical composition of initial slag mix with premelted flux and fluorite respectively

2 结果与讨论

2.1 侵蚀层厚度

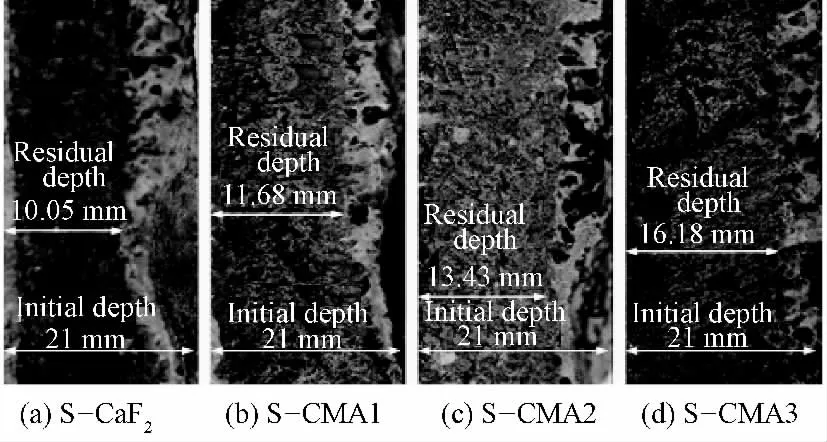

图2 为 混 合 渣S-CaF2,S-CMA1,S-CMA2 和S-CMA3经过4次循环反应后精炼钢包渣线镁碳砖的扫描电子显微镜(SEM)照片。根据试验后的残砖,测绘出侵蚀掉的厚度和残厚及混合渣S-CaF2,S-CMA1,S-CMA2,S-CMA3对镁碳砖的侵蚀深度(见图3)。

图2 终 渣S-CaF2、S-CMA1、S-CMA2 和SCMA3对镁碳砖侵蚀后的SEM 照片Fig.2 SEM photographs of magnesia carbon brick after corroded by final slags SCaF2,S-CMA1,S-CMA2and S-CMA3

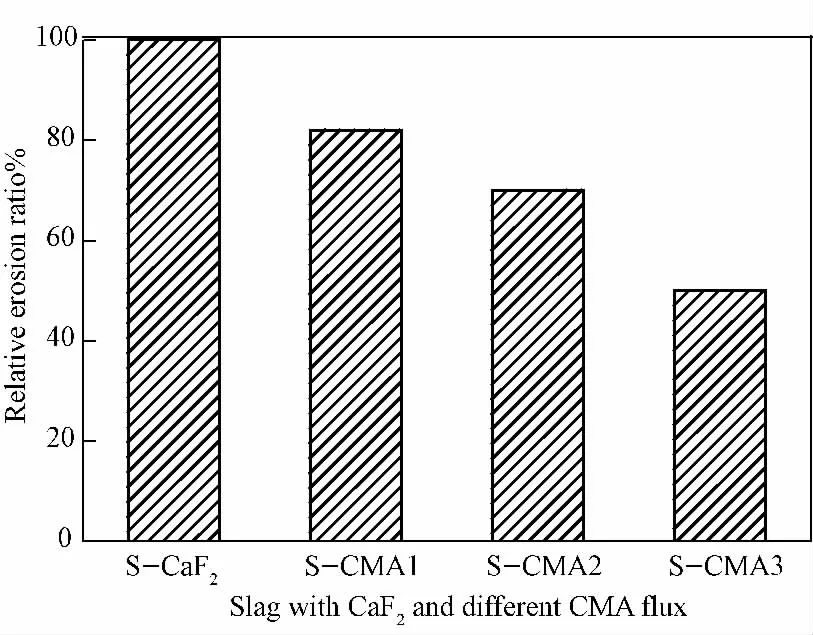

从图2可以看出,与萤石混合后的终渣对镁碳砖的侵蚀深度要大于与铝镁酸钙精炼剂混合的终渣。在所有铝镁酸钙精炼剂中,含有较高氧化镁含量的CMA-3侵蚀深度最小,而采用萤石作为精炼剂对镁碳砖的侵蚀最严重(见图3)。这是因为含萤石的渣系具有较低的黏度和较强的侵蚀性,因此更容易侵蚀镁碳砖,降低镁碳砖的使用寿命。在本次实验中,由于感应电炉具有较强的搅拌力,加重了渣系对镁碳砖的侵蚀。

图3 萤石和铝镁酸钙精炼熔剂对镁碳砖侵蚀的相对侵蚀率Fig.3 Relative erosion ratio of fluorite and CMA flux to magnesia carbon brick

2.2 侵蚀层结构

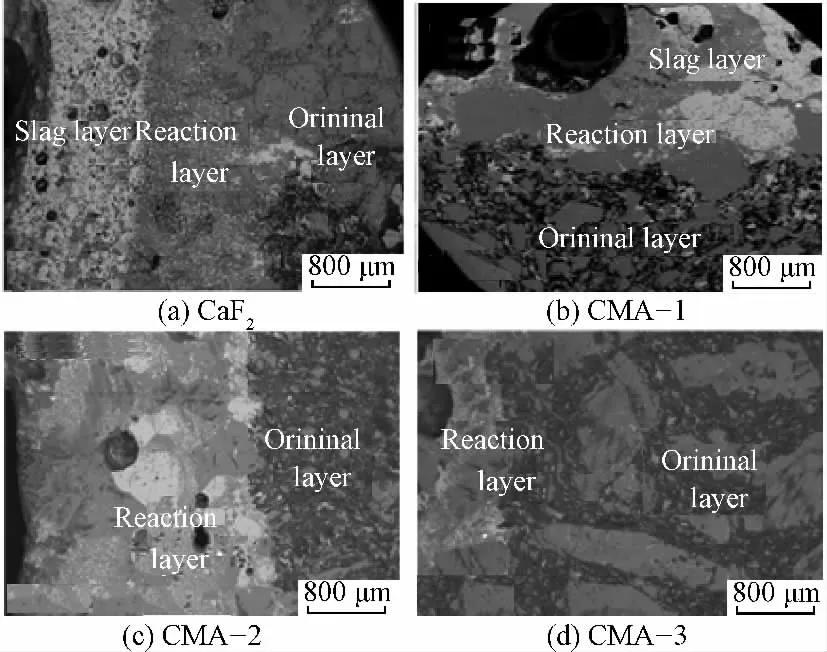

图4 为使用萤石、铝镁酸钙精炼剂后的镁碳砖显微结构的SEM 照片。从图4 可以看出:随精炼剂中MgO 含量的增加,精炼剂在镁碳砖中的渗透深度变浅,镁碳砖组织结构劣化的情况减轻。含CMA-3冶金熔剂的混合渣对镁碳砖的渗透深度远远低于含萤石的混合渣。

图4 萤石和铝镁酸钙精炼剂侵蚀后的镁碳砖SEM 照片Fig.4 SEM photographs of magnesia carbon brick after eroded by fluorite and calcium magnesia aluminate flux,respectively

2.3 炉渣物相组成

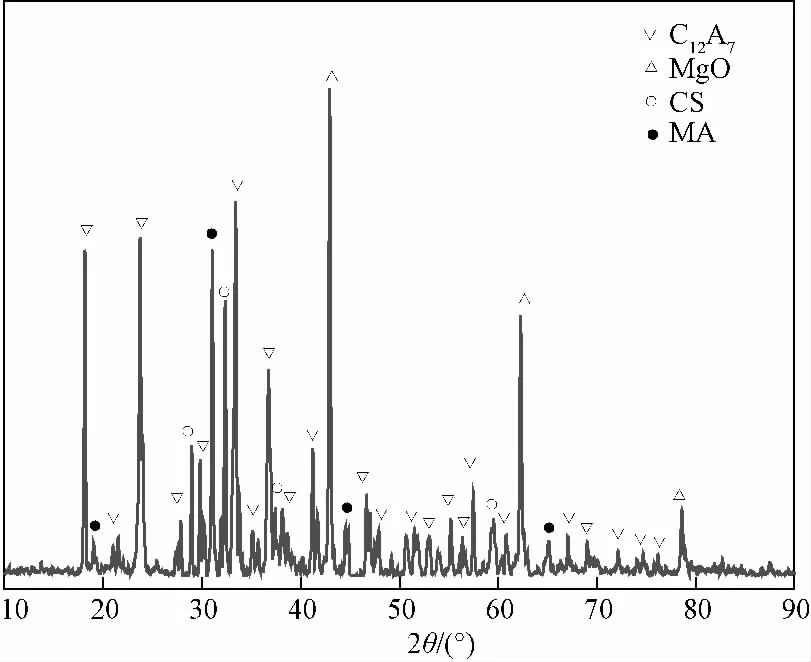

图5 为铝镁酸钙精炼剂CMA-2与镁碳砖反应后终渣的X 射线衍射(XRD)谱。从图5可以看出,终渣中存在大量的游离氧化镁及镁铝尖晶石,说明渣中的MgO 已经处于过饱和状态。

图5 铝镁酸钙精炼剂与镁碳砖反应后的终渣XRD 谱Fig.5 XRD pattern of final slag after reaction between magnesia carbon brick and calcium magnesia aluminate flux

2.4 侵蚀机理

根据渣系碱度、FeO 以及CaF2在给定渣系的含量和温度范围(1 500~1 620℃),氧化镁的饱和度按公式(2)进行计算[6]:

式中:B 为三元碱度值;T 为温度。

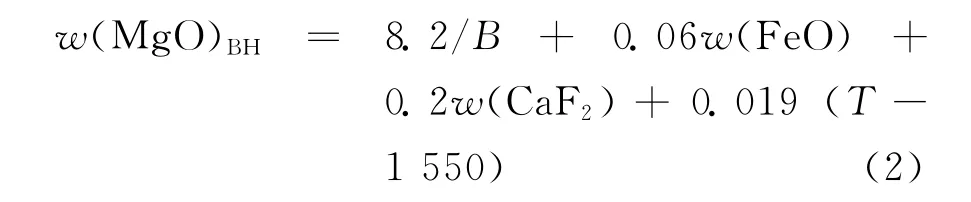

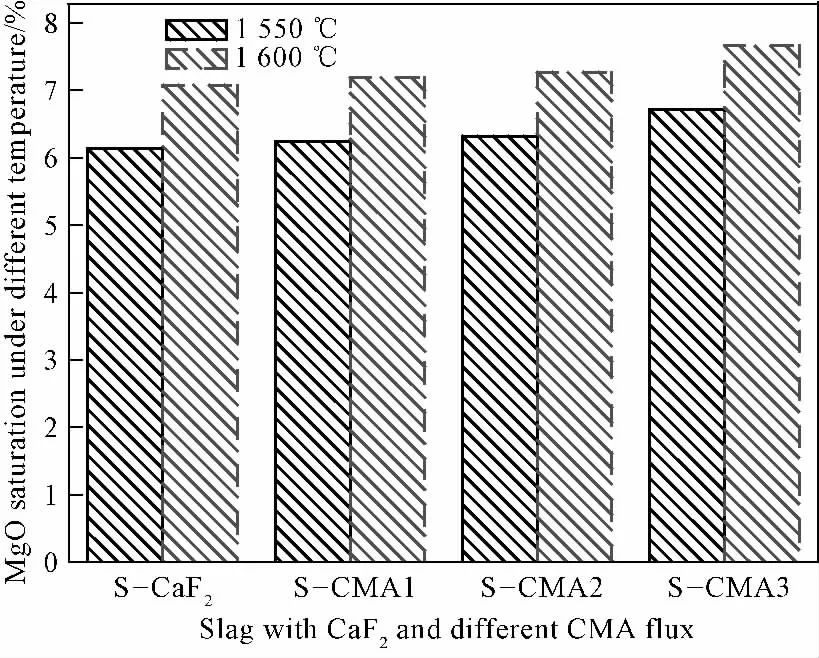

图6为1 550℃和1 600℃氧化镁在给定渣系中的饱和度。氧化镁在该温度下达到饱和时的含量为(6~8)%(质量分数),由于铝镁酸钙冶金熔剂和萤石混合渣中氧化镁含量不同,而图7所示检测后的氧化镁含量均在20%左右,这表明反应渣中大量的氧化镁来自镁碳砖中被侵蚀的镁砂。当反应进行到渣系中氧化镁达到饱和状态时,由于感应电炉的强烈搅拌作用,大量的镁碳砖中镁砂颗粒会被熔渣渗透并使之孤立,从而会溶解到反应渣中。在取渣样过程中,钢渣及钢渣粘附的镁砂颗粒极易一起取出,结果显示,经过2h侵蚀实验后的反应渣中氧化镁含量高达20%[7]。

在渣中MgO 未达到饱和前,镁碳砖中MgO向熔渣中溶解主要是MgO 的浓度梯度引起的驱动力和钢水搅拌引起的冲刷这两个因素的交互作用,而当渣中MgO 达到饱和时,砖中MgO 进入渣中则主要是由于钢水的冲刷引起的。在整个冶炼过程中,镁碳砖中的MgO 和精炼渣会一直产生化学反应,导致镁碳砖组织结构劣化,这也是镁碳砖被侵蚀的一个主要原因。当钢水搅拌条件一致时,铝镁酸钙熔剂中MgO 含量越高,熔渣对镁碳砖的侵蚀越少。因此,钢水的冲刷、精炼渣对镁碳砖的化学侵蚀以及熔剂中MgO 含量是影响镁碳砖蚀损的主要因素。

图6 不同温度下钢渣中氧化镁的饱和度Fig.6 Saturation of MgO in steel slag under different temperatures

图7 XRF分析钢渣中氧化镁含量Fig.7 XRF results of magnesia content in steel slag

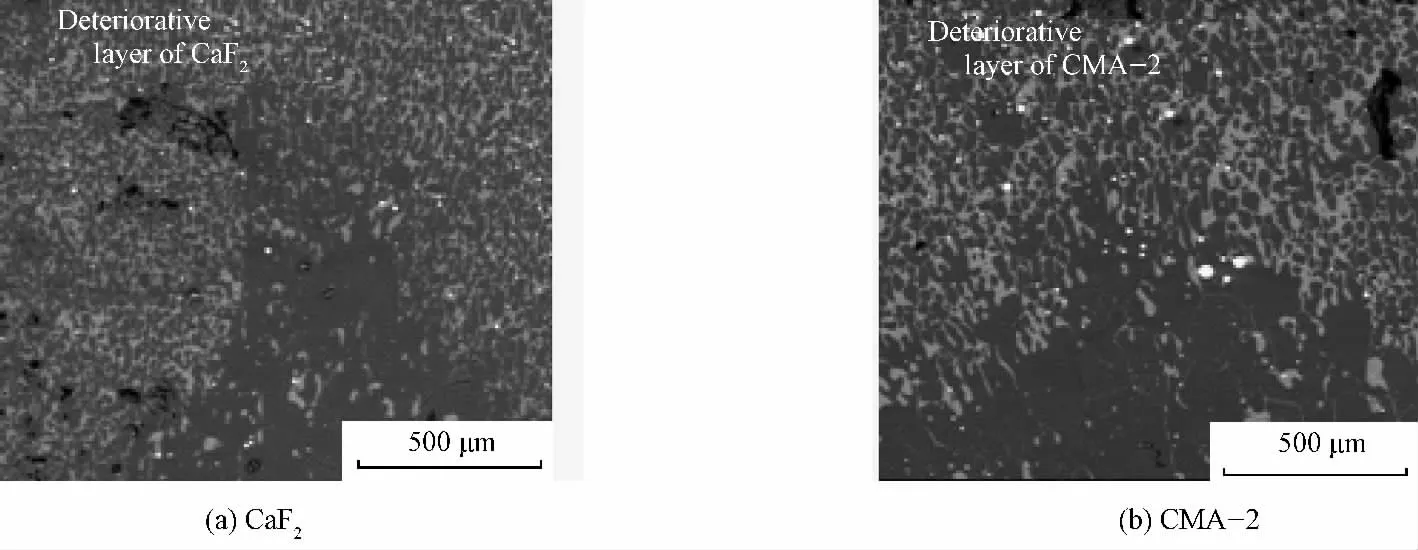

图8 为镁碳砖与含CaF2和CMA-2的终渣形成的变质层SEM 照片。由图8 可见;随侵蚀反应的进行,石墨的氧化变得比较容易,镁碳砖结构随即变化,反应渣从与镁碳砖接触部分逐渐向砖内部渗透并形成变质层,这样反应渣会沿着变质层继续向镁碳砖内部渗透,直至形成具有低熔点的产物并熔于反应渣中。与此同时,镁碳砖中的镁砂由于受到不断侵蚀,逐渐被孤立成小颗粒而混入反应渣中。

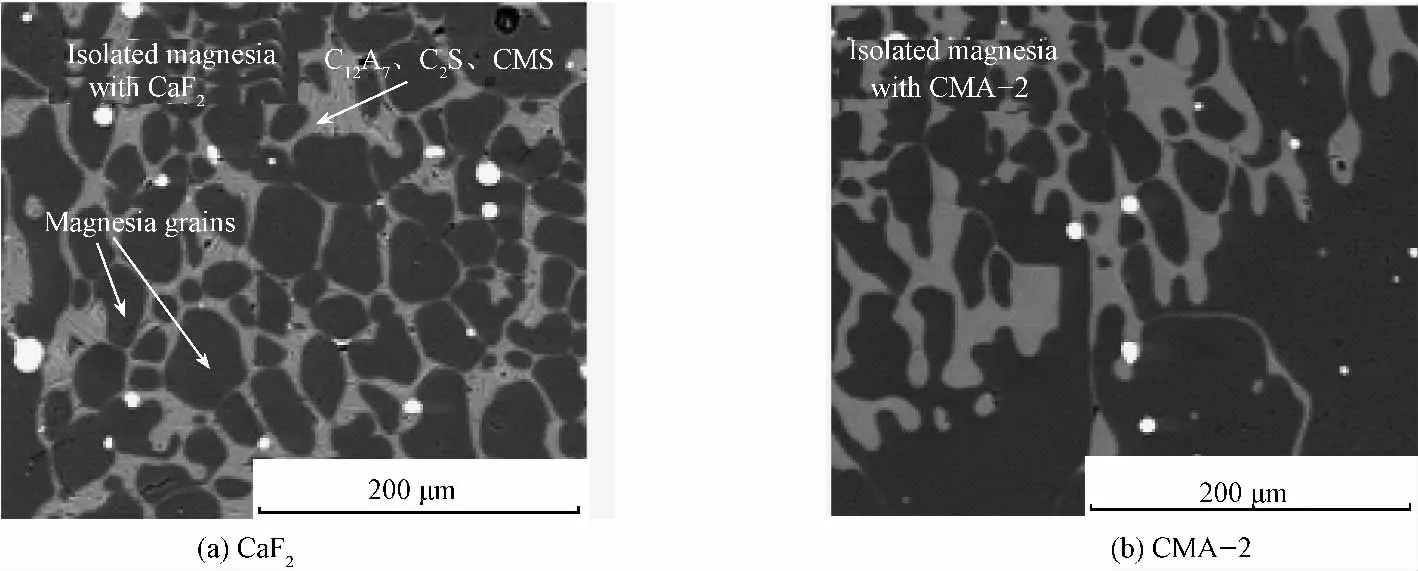

图9为方镁石晶粒被CaF2和CMA-2混合渣侵蚀孤立后的SEM 照片。由图9 可见:由于较强的感应电炉搅拌作用,加剧了镁砂颗粒脱离镁碳砖的速率。无论从镁碳砖的基质,还是镁砂颗粒的结晶上考虑,熔渣的渗入都是导致镁碳砖结构破坏、损毁的基础和前提。

图8 镁碳砖与含CaF2 和CMA-2的终渣形成的变质层的SEM 照片Fig.8 SEM photographs of deteriorative layer of magnesia carbon brick with slag formed by CaF2and CMA-2

图9 方镁石晶粒被CaF2 和CMA-2混合渣侵蚀孤立后的SEM 照片Fig.9 SEM photographs of isolated magnesia grains with CaF2and CMA-2slag surroundings

熔渣在耐火材料中的渗透受到熔渣扩散系数的影响,由Stokes-Einstein式确定[9]:

式中:D 为扩散系数;K 为常数;T 为温度;η为熔 渣黏度;r为孔隙半径。由式(3)可知:增大熔渣的黏度,可以降低熔渣的扩散系数,熔渣黏度对抑制对镁碳砖的侵蚀非常重要。从图2 可知,使用CaF2的熔渣对镁碳砖的侵蚀厚度和渗透深度最大。在铝镁酸钙精炼剂中,随着氧化镁含量的增加,熔渣黏度增大,对镁碳砖的渗入减小,蚀损相应减弱。

另外,当镁碳砖与熔渣接触后,两者间的MgO浓度差别较大,镁碳砖中的MgO 具有较高化学势。当熔渣中的MgO 浓度和化学势较低时,MgO 会从化学势较高的镁碳砖向化学势较低的熔渣中扩散,使镁碳砖中的MgO 被炉渣溶解,尤其是镁砂被渗入到砖中的熔渣所溶解(见图9),生成低熔点的钙镁橄 榄 石(CaO-MgO-Al2O3,CMS)和 钙 黄 长 石(2CaO-Al2O3-SiO2,C2AS)等,这些低熔点化合物在钢水以及熔渣的冲刷下极易流失,加速镁碳砖向熔渣中溶解扩散。镁碳砖向熔渣中的溶解,一般认为是处于扩散速率范围内,其影响因素可用下式表示[10]。

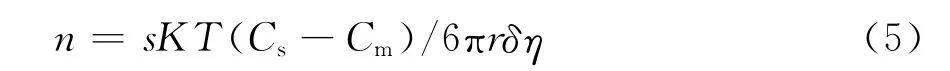

式中:n 为镁碳砖的溶解速率;s为面积;Cs为渣中MgO 的饱和溶解度;Cm为渣中MgO 实际溶解度;δ为有效扩散厚度。

综合式(3)和式(4)可得:

由公式(4)可见,耐火材料的溶解速率主要与Cs、Cm有关,浓度差(Cs-Cm)越大,耐火材料向熔渣中溶解的程度越大。由式(5)可知,在相同边界层厚度下,MgO 的浓度差与黏度共同影响镁碳砖在熔渣中的溶解速率。浓度差越大,熔渣的黏度越小,镁砂的溶解就越大。镁碳砖的抗渣侵蚀性能越差,反之亦然。因此,在不影响脱硫精炼的前提下,提高氧化镁含量,增加熔渣黏度,对减缓侵蚀非常有利。

3 结论

1)在相同实验条件下,与传统使用的萤石精炼相比,含有氧化镁的铝镁酸钙精炼剂对镁碳砖的蚀损明显减弱。

2)铝镁酸钙精炼剂中氧化镁含量越高,熔渣中初始氧化镁含量就越高,从而对镁碳砖的侵蚀就越轻。

3)精炼渣系中MgO 含量在未达到理论饱和度前,镁碳砖的侵蚀主要是由MgO 浓度梯度和钢水冲刷引起的,达到饱和后镁碳砖的侵蚀则主要取决于钢水的冲刷作用,当渣中MgO 含量达到20%左右时,熔渣不再侵蚀镁碳砖。

4)改善镁砂颗粒的溶蚀,降低搅拌力度以及调整混合渣的黏度可以改善镁碳砖的使用寿命。

[1] MIZUKAMI H,ISHIKAWA M,HIRATA T,et al.Dissolution mechanism of fluofine in aqueous solution from fluofine containing synthetic slag[J].Isu Int,2004,44(3):623-629.

[2] 张延大,胡志强,李国,等.钙铝渣预熔合成及其在炼钢中的应用[J].大连工业大学学报,2008,27(1):58-61.ZHANG Yanda,HU Zhiqiang,LI Guo,et al.J Dalian Univ Technol(in Chinese),2008,27(1):58-61.

[3] 潘贻芳,凌遵峰,王宝明,等.无氟预熔LF精炼渣的开发与应用研究[J].钢铁,2006,4l(10):23-28.PAN Yifang,LING Zunfeng,WANG Baoming,et al.Iron Steel(in Chinese),2006,41(10):23-28.

[4] 许继芳,柴娜,周国治,等.CaO-A1203-MgO 渣系低熔点区熔化性能的实验研究[C]//中国金属学会,第七届(2009)钢铁年会论文集,北京:冶金工业出版社:2009:196-200.XU Jifang,CHAI Na,ZHOU Guozhi,et al.The Chinese Society for Metals,2009 CSM annual meeting proceeding,Beijing:Metallurgical Industry Press,2009:196-200.

[5] JANSSON Sune,BRABIE Voicu,JÖNSSON Pär.Corrosion mechanism and kinetic behavior of MgO-C refractory material in contact with CaO-Al2O3-SiO2-MgO slag[J].Scand J Metall,2005,34(5):283-292.

[6] ZHENG J,WÖHRMEYER C,ELORZA-RICART E,et al.Effect of synthetic slag on steel ladle refractory life time[C]//The Chinese Society for Metals,1stInternational Symposium on Clean Steel Production Technology,Anshan,China:Metallurgical Industry Press,2008:194-200.

[7] LI Wenping,CHEN Junchong,WOHRMEYER C,Effect of premelted calcium-magnesium-aluminate flux on Magnesia Carbon brick[J].Adv Mater Res,2013(683):639-642.

[8] 陈肇友,吴学真,叶方保.MgO-CaO 和镁铬耐火材料在炉外精炼渣中的溶解动力学[J].硅酸盐学报,1985,13(4):475-487.CHEN Zhaoyou,WU Xuezhen,YE Fangbao.J Chin Ceram Soc,1985,13(4):475-487.

[9] 刘承军,朱英雄,姜茂发.高速连铸保护渣的粘性特征[J].钢铁研究,2000(5):13-17.LIU Chengjun,ZHU Yingxiong,JIANG Maofa.Iron Steel Res(in Chiese),2000(5):13-17.

[10] ZHANG S,LEE W E.Use of phase diagrams in studies of refractories corrosion[J].Int Mater Rev,2000,45(2):41-58.